文章信息

- 王志申, 孙志华, 王强, 刘明. 2015.

- WANG Zhi-shen, SUN Zhi-hua, WANG Qiang, LIU Ming. 2015.

- ZM6铸造镁合金微弧氧化膜层性能研究

- Performance of Micro Arc Oxidation Coating of ZM6 Cast Magnesium Alloy

- 材料工程, 43(10): 55-59

- Journal of Materials Engineering, 43(10): 55-59.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.10.009

-

文章历史

- 收稿日期:2014-07-29

- 修订日期:2015-04-02

镁合金质轻,比强度高,能量衰减系数大,电磁屏蔽性优良,且易于回收,被誉为21 世纪的绿色工程材料,在汽车、电子、航空航天等领域得到了广泛的应用[1, 2]。但是镁合金的耐蚀性极差,使用中必须进行适当的表面处理方可使用[3, 4, 5]。传统的化学氧化和阳极氧化膜层薄,耐蚀性差及污染环境等问题,而难以满足防腐和环保的要求。微弧氧化技术作为一种镁合金表面处理新技术,通过金属表面微区弧光放电进而在金属表面原位生长出一层陶瓷层,大幅度提高镁合金综合性能,近年来被业界广泛看好[6, 7, 8, 9]。由于我国丰富的稀土资源,以及稀土镁合金优异的耐蚀性,近年来稀土镁合金在航空航天、电子等军工领域的应用日益广泛。因此,本工作选用典型的稀土镁合金ZM6合金作为研究对象,采用硅酸盐电解液体系进行微弧氧化,对所制备陶瓷涂层进行综合性能研究。

1 实验实验材料为铸造镁合金ZM6,其化学成分见表 1。微弧氧化处理采用WHD-100型双向脉冲微弧氧化电源,镁合金试样为阳极,不锈钢槽壁为阴极。电解液成分为25g/L的硅酸钠、10g/L的氢氧化钠以及10mL/L的丙三醇;工艺参数为:正负向电流密度均为2A/dm2,频率为500Hz,正负向占空比均为25%,时间为30min。处理过程采用循环水冷却使溶液温度保持在20~35℃,同时采用压缩空气对溶液进行搅拌。

| Nd | Zn | Zr | Si | Fe | Ni | Cu | Be | Mg |

| 2.0-2.8 | 0.2-0.7 | 0.4-1.0 | 0.01 | 0.01 | 0.01 | 0.03 | 0.002 | Bal |

采用QUANTA-500环境扫描电镜,在25kV的工作电压下研究膜层表面形貌、截面形貌以及元素组成;采用Siemens D500全自动X射线衍射仪分析膜层相组成;参照ASTMC633标准方法进行膜层与基体附着力的测试,用FM1000胶将有膜层的试样与对偶件粘接,固化后在Instron-5882型万能拉力试验机上测试膜层的附着力,采用两组平行试样;采用PARSTAT 2273电化学工作站研究膜层在3.5%NaCl溶液中的极化曲线和交流阻抗,测试采用三电极体系,其中辅助电极选用铂电极,参比电极为饱和甘汞电极,试样浸入到电解质中的面积为1cm2;采用Q-FOG盐雾箱进行中性盐雾试验,研究膜层耐腐蚀性能;按照HB5287—1996《金属材料轴向加载疲劳试验方法》进行膜层对镁合金基体疲劳性能影响的研究,试验频率为125Hz,应力比R为-1。

2 结果与讨论 2.1 微观形貌图 1(a)为ZM6镁合金微弧氧化陶瓷膜层表面微观形貌。由图可见,陶瓷膜表面由许多大小不一的熔融物组成,且在其顶部有大量的孔洞存在,类似火山口形貌。这表明陶瓷膜表面多孔,这些孔洞是氧化继续进行的放电通道。首先,在强电场作用下,利用微区弧光放电的瞬间高温高压使镁及合金化元素熔化或通过扩散进入通道并发生氧化;其次,镁及其他组分的氧化产物从放电通道中喷射出来与电解液接触,在电解液的“ 冷淬”作用下迅速凝固,从而增加了放电通道附近局部区域的膜层厚度。

|

图 1 陶瓷膜层SEM照片 (a)表面;(b)截面 Fig. 1 SEM images of ceramic coating (a)surface;(b)cross-section |

图 1(b)为陶瓷膜层截面微观结构。从截面形貌可以看出,微弧氧化膜层大致由疏松层、致密层以及过渡层构成,与文献报道[10, 11, 12, 13]一致。疏松层陶瓷膜组织较为疏松,厚度较大,存在一些孔洞;致密层陶瓷膜组织致密;过渡层与基体金属紧密结合。

2.2 相组成分析图 2所示为ZM6镁合金微弧氧化陶瓷膜层X射线衍射(XRD)结果。由XRD结果中可以看出,膜层中主要包括MgO和Mg2SiO4。其中衍射图中有较强的Mg的衍射峰,这是因为所制备微弧氧化膜层较薄,X射线穿过膜层到达镁合金基体所致。

微弧氧化过程中溶液中的SiO2-4等阴离子在电场作用下会向阳极表面迁移,通过放电通道向基体一侧迁移,同时Mg原子会从基体表面逸出,在通道内在等离子体化学、电化学的作用下反应生成MgO和Mg2SiO4。等离子体局部瞬间温度高达上千度[12],因此所生成相会转变为高温晶体相,具有较高耐腐蚀性能。

|

图 2 陶瓷膜层X射线衍射谱图 Fig. 2 XRD spectra of ceramic coating |

表 2为陶瓷膜附着力测试结果,从表 2中可以看出,两组平行试样的断裂均发生在60~75MPa之间。图 3所示为附着力测试后试样的宏观照片,从图 3中可以看出,最终断裂发生在陶瓷膜层与胶的界面、胶内部以及胶与对偶件的界面,陶瓷膜层是完好的,说明在加载过程应力最大时,由于胶与两侧试样附着力以及胶内部强度较差,发生了断裂,而陶瓷涂层结合良好,保持完好。可见,陶瓷膜层的附着力不低于60MPa。

| Sample | Diameter of sample/mm | Max load/kN | Bonding strength/MPa |

| 1 | 25.40 | 37.14645 | 73.34664 |

| 2 | 25.40 | 30.51718 | 60.25695 |

|

图 3 陶瓷膜附着力测试后试样宏观照片 Fig. 3 Image of ceramic coating after adhesive force test |

微弧氧化膜层是原位生长的膜层[8],在成膜过程中,弧光区瞬间高温高压,基体与生成的氧化膜界面处发生强扩散作用,氧化膜与基体犬牙交错,相互嵌合,属于冶金结合。同时,微弧氧化是把基体镁直接氧化转变为晶态,膜层与基体不存在大的孔洞,两者点阵匹配也较好,因此氧化膜与基体具有很好的结合力。

2.4 耐腐蚀性能图 4(a),(b)所示为ZM6镁合金基体中性盐雾24h前后的宏观照片。从图可以看出,24h中性盐雾试验后ZM6镁合金表面发生了严重的腐蚀,存在大量白色腐蚀产物。图 4(c),(d)所示为微弧氧化处理后ZM6镁合金中性盐雾试验336h后的宏观照片。从图中可以看出,336h盐雾试验后,膜层表面无点蚀等任何腐蚀迹象,仅仅发生了轻微的变色。可见,微弧氧化陶瓷膜层可大幅度提高镁合金耐腐蚀性能。

|

图 4 中性盐雾试验宏观照片 (a)ZM6镁合金试验前;(b)ZM6镁合金24h试验后; (c)具有微弧氧化陶瓷层的ZM6镁合金试验前;(d)具有微弧氧化陶瓷层的ZM6镁合金336h试验后 Fig. 4 Images of the neutral salt spray test (a) ZM6 magnesium alloy before test;(b) ZM6 magnesium alloy after 24h test; (c)ZM6 magnesium alloy with MAO ceramic film before test;(d)ZM6 magnesium alloy with MAO ceramic film after 336h test |

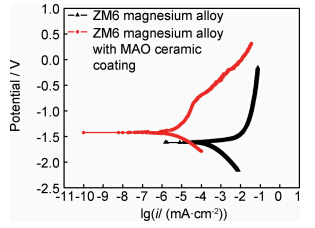

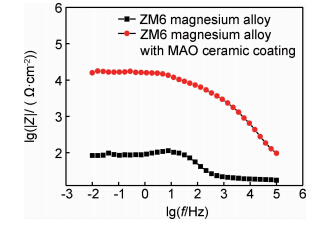

图 5所示为微弧氧化前后镁合金在3.5%NaCl溶液中的极化曲线,表 3为微弧氧化前后镁合金在该溶液体系中的自腐蚀电位和自腐蚀电流。从表 3中可以看出,微弧氧化处理后镁合金自腐蚀电位提高约200mV,自腐蚀电流降低两个数量级。图 6所示为微弧氧化前后镁合金在3.5%NaCl溶液中的阻抗曲线。从阻抗图中可以看出,微弧氧化处理后阻抗提高了两个数量级,可大幅度提高镁合金耐腐蚀性能。综合极化曲线和交流阻抗的结果,从电化学的角度也可以说明微弧氧化处理可大幅度提高镁合金的耐腐蚀性能。

| Sample | Corrosion potential/mV | Corrosion current/μA |

| ZM6 magnesium alloy | -1615.44 | 125.8 |

| ZM6 magnesium alloy with MAO ceramic coating | -1420.01 | 1.996 |

|

图 5 ZM6镁合金在3.5%NaCl溶液中的极化曲线 Fig. 5 Polarization curves of ZM6 magnesium alloy in 3.5% NaCl solution |

|

图 6 ZM6镁合金在3.5%NaCl溶液中的阻抗曲线 Fig. 6 Impedance curve of ZM6 magnesium alloy in 3.5% NaCl solution |

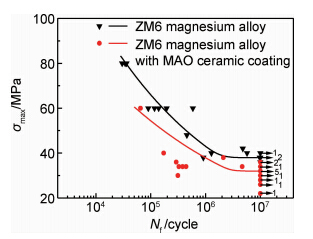

图 7所示为微弧氧化膜层对ZM6镁合金疲劳性能的影响。由图 7可以看出,ZM6铝合金的疲劳极限为39MPa;在表面制备微弧氧化陶瓷膜层后,疲劳极限为32MPa。对于ZM6镁合金,微弧氧化陶瓷膜层在一定程度上降低基体的疲劳性能,下降幅度约为18%。微弧氧化后基体疲劳性能下降的主要原因有以下两个方面[14]:一方面微弧氧化膜层内部存在微裂纹及孔洞等缺陷,同时表层为疏松多孔组织,在循环应力的作用下,膜层中的缺陷部位容易产生应力集中,形成疲劳裂纹源;另一方面,微弧氧化膜层在基体原位生长,在近界面的基体侧产生残余拉应力,在残余拉应力的作用下,疲劳裂纹源容易产生于基体近界面位置,在循环应力载荷作用下,优先产生裂纹。

|

图 7 S -N曲线 Fig. 7 S -N curves |

据文献[15, 16]报道,微弧氧化陶瓷膜层也会降低铝合金基体的疲劳性能,不同膜层厚度对疲劳性能影响很大,铝合金微弧氧化涂层表面缺陷以及涂层向基体过度生长而产生的缺陷,是引起疲劳寿命降低的主要原因。可以看出微弧氧化陶瓷膜层都会降低铝合金和镁合金材料的疲劳性能,只是降低的幅度有所不同,引起疲劳性能下降的原因也基本相同。

3 结论(1)ZM6镁合金微弧氧化陶瓷膜表面由许多大小不一的熔融物组成,且在其顶部有数微米的孔洞存在,呈现出典型的多孔结构;陶瓷膜层大致由表层疏松层、中间致密层以及内部过渡层组成。

(2)ZM6镁合金微弧氧化陶瓷膜层具有优异的综合性能。与基体结合好,附着力大于50MPa;微弧氧化处理后,大幅度提高合金耐腐蚀性能,中性盐雾大于336h;但陶瓷膜层对基体疲劳性能有一定的影响,下降幅度约为18%。

| [1] | MORDIKE B L, EBERT T. Magnesium properties applications-potential [J]. Materials Science and Engineering:A, 2001, 302(2): 37-45. |

| [2] | YANG Z, LI J P, ZHANG J X, et al. Review on research and development of magnesium alloys [J]. Acta Metallurgiea Sinica: English Letters, 2008, 21(5): 313-328. |

| [3] | 薛文斌,邓志威,来永春,等. 有色金属表面微弧氧化技术评述[J]. 金属热处理,2000, (1):1-3. XUE Wen-bin, DENG Zhi-wei, LAI Yong-chun, et al. Review of microarc oxidation technique on surface of non-ferrous metals [J]. Heat Treatment of Metals, 2000, (1): 1-3. |

| [4] | 曾爱平,薛颖,钱宇峰,等. 镁合金的化学表面处理[J]. 腐蚀与防护,2000, 21(2):55-56. ZENG Ai-ping, XUE Ying, QIAN Yu-feng, et al. Chemical surface treatment for magnesium alloys [J]. Corrosion and Protection, 2000, 21(2): 55-56. |

| [5] | 蒋百灵,张淑芬,吴国建,等. 镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀性[J]. 中国有色金属学报,2002, 12(3):454-457. JIANG Bai-ling, ZHANG Shu-fen, WU Guo-jian, et al. Microflaw and phases constitution of ceramic coating formed by micro-arc oxidation on magnesium alloys and their influence on corrosion-resistance [J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 454-457. |

| [6] | 薛文斌,邓志威,来永春,等. 镁合金微等离子体氧化膜的特性[J]. 材料科学与工艺,1997, 5(2): 89-92. XUE Wen-bin, DENG Zhi-wei, LAI Yong-chun, et al. The properties of coating formed by microplasma oxidation on magnesium alloy [J]. Material Science and Technology, 1997, 5(2): 89-92. |

| [7] | 郭洪飞,安茂忠,徐莘,等. 镁合金微弧氧化工艺条件对陶瓷膜耐蚀性的影响[J]. 材料工程,2006, (3): 29-36. GUO Hong-fei, AN Mao-zhong, XU Shen, et al. Effect of operating condition on corrosion resistance of ceramic coatings formed on magnesium alloys by micro-arc oxidation [J]. Journal of Materials Engineering, 2006, (3): 29-36. |

| [8] | 顾艳红,蔡晓君,宁成云,等. 电压对AZ31镁合金微弧氧化涂层微观结构及腐蚀性能的影响[J]. 中国表面工程,2012, 25(6):21-28. GU Yan-hong, CAI Xiao-jun, NING Cheng-yun, et al. Effects of voltage on the microstructure and corrosion performance of microarc oxidation coated AZ31 magnesium alloys [J]. China Surface Engineering, 2012, 25(6): 21-28. |

| [9] | 杨培霞,郭洪飞,安茂忠,等. 镁合金表面微弧氧化陶瓷膜耐蚀性能评价[J]. 航空材料学报,2007, 27(3):33-37. YANG Pei-xia, GUO Hong-fei, AN Mao-zhong, et al. Evaluation on corrosion resistance of ceramic coated magnesium alloy [J]. Journal of Aeronautical Materials, 2007, 27(3): 33-37. |

| [10] | 赵晴,胡勇,杜楠. 氧化时间对MB8镁合金微弧氧化膜的影响[J]. 航空材料学报,2007, 27(6): 55-58. ZHAO Qing, HU Yong, DU Nan. Effects of oxidation time on micro-arc oxidation coating of MB8 Magnesium alloy [J]. Journal of Aeronautical Materials, 2007, 27(6): 55-58. |

| [11] | 翟彦博,陈红兵,马秀腾. AZ31B镁合金微弧氧化电解液温度对膜层组织与性能的影响[J]. 材料保护,2013, 46(4): 16-22. ZHAI Yan-bo, CHEN Hong-bing, MA Xiu-teng. Effects of electrolyte temperature on microstructure and corrosion resistance of micro-arc oxidation coatings of AZ31B magnesium alloy [J]. Materials Protection, 2013, 46(4): 16-22. |

| [12] | 蒋百灵,张淑芬,吴国建,等. 镁合金微弧氧化陶瓷层显微缺陷与相组成及其耐蚀性[J]. 中国有色金属学报,2002, 12(3):454-457. JIANG Bai-ling, ZHANG Shu-fen, WU Guo-jian, et al. Micro-arc oxidation on magnesium alloys and their influence on corrosion-resistance [J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 454-457. |

| [13] | 夏琦兴,姚忠平,张亚军,等. 镁合金微弧氧化陶瓷膜的组织结构及耐腐蚀性能[J]. 材料保护,2011, 44(5): 14-16. XIA Qi-xing, YAO Zhong-ping, ZHANG Ya-jun, et al. Microstructure and corrosion resistance of micro-arc oxidation ceramic coating magnesium alloy [J]. Materials Protection, 2011, 44(5): 14-16. |

| [14] | LONYUK B, APACHITEI I, DUSZCZYK J. The effect of oxide coatings on fatigue properties of 7475-T6 aluminium alloy [J]. Surface and Coatings Technology, 2007, 201(21): 8688-8694. |

| [15] | 文磊,王亚明,周玉,等. LY12铝合金微弧氧化涂层组织结构对基体疲劳性能的影响[J]. 稀有金属材料与工程,2009, 38(增刊2): 747-750. WEN Lei, WANG Ya-ming, ZHOU Yu, et al. Influence of coating microstructure on fatigue performance of microarc oxidation coated LY12 alloy specimen [J]. Rare Metal Materials and Engineering, 2009, 38(Suppl 2): 747-750. |

| [16] | 梁戈,张亚娟,林敏. 微弧氧化处理LD10铝合金的疲劳特性[J]. 材料热处理学报,2010, 31(增刊2): 123-127. LIANG Ge, ZHANG Ya-juan, LIN Min. Fatigue properties of LD10 aluminum alloy with micro-arc oxidation coatings [J]. Transactions of Materials and Heat Treatment, 2010, 31(Suppl 2): 123-127. |