文章信息

- 王重, 林万明, 马胜国, 杨慧君, 梁红玉, 乔珺威. 2015.

- WANG Zhong, LIN Wan-ming, MA Sheng-guo, YANG Hui-jun, LIANG Hong-yu, QIAO Jun-wei. 2015.

- 冷轧对Al10Cu25Co20Fe20Ni25高熵合金组织结构及力学性能的影响

- Effect of Cold Rolling on Microstructures and Mechanical Properties of Al10Cu25Co20Fe20Ni25 High-entropy Alloys

- 材料工程, 43(8): 50-55

- Journal of Materials Engineering, 43(8): 50-55.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.08.009

-

文章历史

- 收稿日期:2014-04-21

- 修订日期:2015-01-01

2. 太原理工大学 应用力学与生物医学工程研究所, 太原 030024;

3. 太原工业学院 机械工程系, 太原 030008

2. Institute of Applied Mechanics and Biomedical Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

3. Department of Mechanical Engineering, Taiyuan Institute of Technology, Taiyuan 030008, China

高熵合金即“多主元合金”提出于20世纪90年代,它是人们为探索大块非晶的玻璃形成能力而发现的一类合金。这种合金一般由五种或五种以上的合金元素按照等原子比或接近于等原子比合金化,其混合熵高于合金的熔化熵,一般形成简单固溶体相的一类合金。对此,Yeh等[1]认为这种固溶体是高混合熵稳定的固溶体,命名为高熵合金。目前,典型的高熵合金成分有:Cantor等[2]发现的CoCrFeNiMn面心立方(FCC)固溶体结构的合金;Yeh等[3]发现的以CuCoCrFeNi为代表的FCC固溶体结构的合金;Zhang等[4]发现的以A1CoCrFeNi为代表的体心立方固溶体结构的合金。大量的研究结果表明[5, 6, 7],高熵合金具有一系列传统合金无法比拟的优异性能,如高强度、高硬度、良好的耐磨性、耐腐蚀性和抗疲劳性,优异的低温和高温力学性能,潜在的软磁学性能等。如AlCoCrFeNiTi0.5高熵合金[8]的压缩屈服强度和断裂强度分别高达2.26GPa和3.14GPa,几乎可以与大块非晶强度相媲美,同时还具有23.3%的压缩塑性。

目前,高熵合金最常用的制备方法是真空电弧熔炼法,主要研究对象为铸态合金样品[9]。然而,传统合金已有的研究表明[10, 11],铸态样品中往往存在着一系列铸造缺陷,如元素偏析、平衡相的抑制、亚稳相的存在、微观和宏观残余应力(导致裂纹和气孔的产生)等,这些都严重影响到了合金的综合力学性能。高熵合金成分的复杂性可能会进一步加重合金的铸造缺陷,主要表现在3个方面:(1)高熵合金不同组元熔点的差异,可能会使得合金在冷却过程中发生明显的元素偏析[12];(2)合金元素原子类型的差异,增加了协同扩散的难度,并最终影响到平衡相的形成[13];(3)显著的晶格畸变可能会带来更为严重的微观和宏观残余应力[14]。冷轧工艺可以在一定程度上改善材料的组织结构,降低上述缺陷对材料力学性能的影响[15]。此外,高熵合金力学性能的研究还是主要基于准静态室温压缩测试,此前有学者对Al10Cu25Co20Fe20Ni25高熵合金进行铸态组织结构及力学性能的研究[16],但并未做过冷轧处理的研究,加之此种高熵合金为面心立方结构,强度低、塑性较好、易于轧制。本工作利用真空电弧熔炼技术制备了多主元高熵合金Al10Cu25Co20Fe20Ni25。对其进行不同程度冷轧处理后,研究冷轧对不同变形量下合金的显微硬度,晶体结构,微观组织,拉伸性能及断口形貌的影响,发现冷轧可以在一定程度上提高面心立方合金的室温强度和优化合金的综合力学性能。

1 实验材料和方法采用纯度为99.99%(质量分数)以上的Cu,Al,Ni,Fe和Co作为原料,在高纯氩气的保护下,利用真空电弧熔炼炉反复熔炼5次(以保证化学成分的均匀性),得到纽扣状母合金铸锭。随后,将合金锭再次熔化,并通过铜模吸铸装置制备出尺寸为85mm×10mm×1.5mm的薄板试样。

冷轧在室温下进行,分为四组,变形量分别为0%(铸态),13.3%,26.7%,40%。轧制后的薄板用线切割加工成哑铃状的拉伸试样,试样拉伸段的长度和宽度分别为14mm和4mm,厚度依次为1.5(铸态),1.3,1.1mm和0.9mm。冷轧后的试样经抛光后进行硬度测试,设备为A-200型GALILEO硬度计。拉伸测试采用微机控制拉力试验机(DNS 200)在常温下进行,应变速率为 10-3s-1。分别采用APD-10D型X射线衍射仪( XRD,CuKα)和扫描电子显微镜(SEM,SUPRA 55)对变形前后合金试样的相结构、显微组织及拉伸断口形貌进行表征。

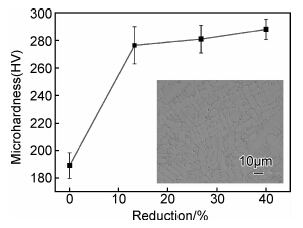

2 结果及分析 2.1 显微硬度分析图1是变形量分别为0%,13.3%,26.7%和40%的Al10Cu25Co20Fe20Ni25高熵合金的显微硬度变化曲线。图1右下方的插图为该合金的铸态显微组织照片,表明其为典型的树枝晶结构。相比铸态合金,冷轧后合金的显微硬度有了大幅度的提升。当变形量为0%时,合金硬度值为188HV;而冷轧后最大硬度值可达285HV,较冷轧前硬度值提高了51.6%。冷轧后合金硬度显著提升的原因可以归结于两个方面:一方面,在冷轧过程中合金中的铸造缺陷如缩松、气孔等会大幅减少,同时,合金内部会引发大量的位错滑移和增值,由此带来显著的位错强化[9];另一方面,冷轧会带来合金严重的晶格畸变,固溶强化效应得到提升,从而使得合金的硬度得到提高[17]。此外,随着变形量的增加,合金的显微硬度呈现出先快速提升后缓慢增加的变化趋势,这表明合金的加工硬化率在逐渐降低。

| 图1 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的显微硬度 Fig.1 The microhardness curve of Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions | |

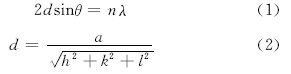

图2是变形量分别为0%,13.3%,26.7%和40%的Al10Cu25Co20Fe20Ni25高熵合金的XRD图谱。可以看出,冷轧前后所有合金均为简单的面心立方固溶体结构,表现出了良好的相结构稳定性。通过X射线衍射分析,布拉格方程及立方晶体晶面间距公式[18],可以进一步得出合金的晶格常数:

| 图2 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的XRD图谱 Fig.2 XRD patterns of Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions | |

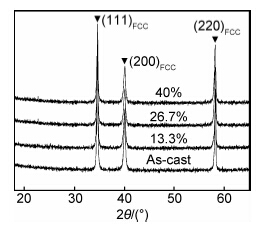

图3为不同变形量下Al10Cu25Co20Fe20Ni25高熵合金XRD图谱分别在 (111) 晶面和 (200) 晶面处的放大图。和铸态合金相比,冷轧后合金的衍射峰强度明显减弱,这可能是由于合金在变形过程中会发生晶粒的机械破碎和晶格的严重畸变,导致原子面高低不平,布拉格衍射面由此产生明显的散射现象,从而促使X射线衍射峰明显弱化[19]。同时可以看出,合金的衍射峰随变形量的增加逐渐宽化,表明变形后合金的晶粒尺寸得到了明显的细化[20]。

| 图3 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的(111)晶面(a)和(200)晶面(b)的XRD衍射峰 Fig.3 Specific XRD patterns of Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions (a)(111)FCC crystal face;(b)(200)FCC crystal face | |

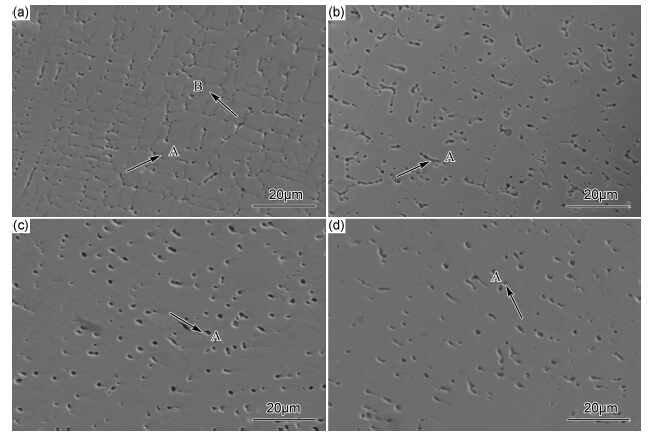

图4为不同变形量下Al10Cu25Co20Fe20Ni25高熵合金纵截面的SEM形貌。图4(a)为典型的铸态树枝晶组织形貌,箭头A所指区域为次生枝晶间,箭头B所示为初生树枝晶。文献[21]报道,在包含Cu元素的多主元高熵合金体系中,如Al0.5CoCrFeCuNi[22],Cu总是偏析于枝晶间。据此,对本合金体系而言,大量Cu原子将会偏聚于枝晶间,导致枝晶间Cu原子含量增高,A区域即为富Cu区。此外,由于富Cu区较基体易于被腐蚀[21],微孔为Cu元素过度腐蚀后所致。图4(b)~(d)是变形量为13.3%,26.7%和40%的合金微观组织形貌。可以看出,随着变形量的增加,合金的树枝晶特征逐渐弱化,富Cu偏析区的体积分数逐渐下降,显微组织趋向于均匀化。这可能是由于大塑性变形会诱发枝晶间Cu元素向合金基体扩散[23],导致枝晶间区域减少,树枝晶组织特征不明显。

| 图4 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金纵截面的SEM形貌(a)0%;(b)13.3%;(c)26.7%;(d)40% Fig.4 SEM morphologies of the longitudinal section for Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions(a)0%;(b)13.3%;(c)26.7%;(d)40% | |

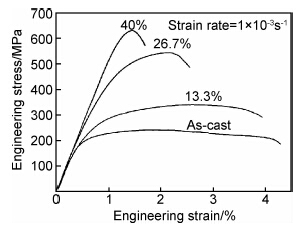

图5为不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的室温拉伸工程应力-应变曲线。相比铸态合金,冷轧后合金的综合力学性能有了明显的改善,特别是当变形量为13.3%时,合金的屈服强度,抗拉强度和断口伸长率达到了很好的平衡。此外,还可以看出,随着变形量的增加,合金的弹性模量也有了明显的提高(对应于曲线的斜率大小),这与冷轧后合金强度和硬度的大幅度增加是一致的。

| 图5 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的室温拉伸工程应力-应变曲线 Fig.5 Tensile engineering stress-strain curves of Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions | |

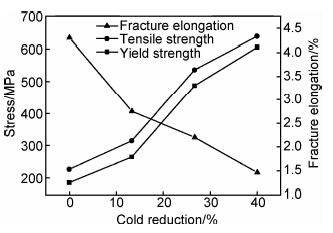

图6为不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的屈服强度,抗拉强度和断后伸长率曲线。可以看出,随着变形量的增加,合金的屈服强度和抗拉强度几乎呈线性增加,即当变形量为40%时,二者分别达到最大值,为605,638MPa,较铸态相比分别提高了67.6%和62.4%;而断后伸长率则呈线性减少的趋势,由铸态下的4%降至1.5%。原因为:(1)大塑性变形会带来显著的位错强化和加工硬化效应[9],从而促使冷轧态合金的强度和硬度得到显著提升;(2)冷轧后合金中Cu偏析的显著弱化或微观组织的均匀化也是合金强度提升的一个重要原因,这是因为铸态合金中枝晶间的富Cu区以类似钎焊剂的形式与枝晶基体相连,因而在拉应力作用下容易诱发形成裂纹源,从而导致合金的早期失效;(3)冷轧态合金在获得高强度的同时也牺牲了一定的拉伸塑性,这是由于在冷轧过程中合金内部引入了一定程度的应力集中,这些应力集中区在外加载荷的作用下将会进一步演变成微裂纹,从而引发合金的快速断裂[24]。

| 图6 不同变形量下Al10Cu25Co20Fe20Ni25高熵合金的屈服强度,抗拉强度和断后伸长率 Fig.6 Tensile strength,yield strength and fracture elongation of Al10Cu25Co20Fe20Ni25 high-entropy alloys with various cold-rolling reductions | |

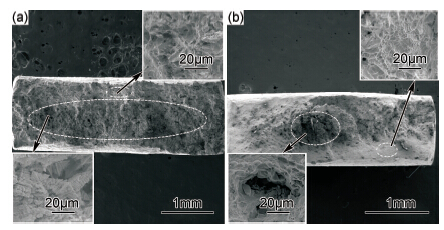

图7是变形量分别为0%和13.3%的Al10Cu25-Co20Fe20Ni25高熵合金的拉伸断口表面形貌。图7(a)左下方的图为铸态合金试样中心区域的断口形貌放大图,可以清晰地观察到放射状枝晶及枝晶的断裂,表明其为沿晶型断裂模式;右上方的图为铸态合金试样边缘区域的断口形貌放大图,可见有明显的韧窝状特征,并且韧窝大而深,属于延性断裂的范畴[6, 25]。与铸态合金不同的是,冷轧态合金在中心区域只分布有少量的枝晶断裂痕迹,如图7(b)左下方图所示;合金的断口特征更多由细小而浅显的韧窝组成,如图7(b)右上方图所示。由此可见,合金经冷变形处理后,铸态树枝晶偏析得到了显著的改善,与图4的显微组织形貌对应;微观组织的更加均匀化可以有效地降低合金在拉伸过程中对裂纹源的敏感性。

| 图7 Al10Cu25Co20Fe20Ni25高熵合金的拉伸断口表面形貌 (a)0%;(b)13.3% Fig.7 The tensile fracture surface morphologies for Al10Cu25Co20Fe20Ni25 high-entropy alloys (a)0%;(b)13.3% | |

(1)变形前后合金均为简单的面心立方固溶体结构,没有发生明显的相转变。铸态合金为典型的树枝晶组织特征;冷变形后合金组织逐渐趋于均匀化,树枝晶偏析得到明显改善。

(2)大塑性变形后,合金的显微硬度和抗拉强度均得到显著的提高,特别是当变形量为40%时,合金硬度达到最大值,为285HV,较轧制前提高了51.6%;抗拉强度最大为638MPa,是铸态合金的2.7倍。

(3)拉伸断口分析表明,铸态合金的断裂模式为树枝晶沿晶断裂和韧窝型延性断裂,而冷轧态合金主要为韧窝型延性断裂模式。

| [1] | YEH J W, CHEN S K, GAN J Y, et al. Formation of simple crystal structures in Cu-Co-Ni-Cr-Al-Fe-Ti-V alloys with multiprincipal metallic elements[J]. Metall Mater Trans,2004,35(8):2533-2536. |

| [2] | CANTOR B, CHANG I T H, KNIGHT P, et al. Microstructural development in equiatomic multicomponent alloys[J]. Mater Sci Eng,2003,375:213-218. |

| [3] | YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements: novel alloy design concepts and outcomes[J]. Adv Eng Mater,2004,6(5):299-303. |

| [4] | ZHOU Y J, ZHANG Y, WANG Y L,et al. Solid solution alloys of AlCoCrFeNiTix with excellent room-temperature mechanical properties[J]. Appl Phys Lett,2007,90(18):181904-1-181904-3. |

| [5] | CHOU H P, CHANG Y S, CHEN S K, et al, Microstructure, thermophysical and electrical properties in AlxCoCrFeNi (0≤x≤2) high-entropy alloys[J]. Mater Sci Eng,2009,163(3):184-189. |

| [6] | GALI A, GEORGE E P. Tensile properties of high- and medium-entropy alloys[J]. Intermetallics,2013,39:74-78. |

| [7] | TANG Z, HUANG L, HE W, et al. Alloying and processing effects on the aqueous corrosion behavior of high-entropy alloys[J]. Entropy,2014,16:895-911. |

| [8] | WANG Y F, MA S G, CHEN X H, et al. Optimizing mechanical properties of AlCoCrFeNiTix high-entropy alloys by tailoring microstructures[J]. Acta Metall Sincia,2013,26(3):277-284. |

| [9] | OTTO F, DLOUHY A, SOMSEN C, et al. The influences of temperature and microstructure on the tensile properties of a CoCr-FeMnNi high-entropy alloy[J]. Acta Mater,2013,61(15):5743-5755. |

| [10] | KRENCKEL P, SARING P, FALKENBERG M A, et al. Interaction of iron with extended defects in multicrystalline silicon studied by local gettering[J]. Energy Procedia,2013,38:582-588. |

| [11] | TILLMANN W, FENG X Q, FISCHER G, et al. Preliminary study for flaw detection in nodular cast iron by cyclic loading and thermography[J]. NDT & E Int,2013,56:28-37. |

| [12] | SINGH S,WANDERK N,MURTY B S, et al. Decomposition in multi-component AlCoCrCuFeNi high-entropy alloy[J]. Acta Mater,2011,59(1):182-190. |

| [13] | TSAI K Y, TSA M H, YEH J W. Sluggish diffusion in Co-Cr-Fe-Mn-Ni high-entropy alloys[J]. Acta Mater,2013,61(13):4887-4897. |

| [14] | ZHAO H L, QIU F, JIN S B, et al. Compression properties and work-hardening effect of the NiAl-matrix composite with TaB2 and TaB[J]. Intermetallics,2012,27:1-5. |

| [15] | HALLBERG H. Influence of process on grain refinement in AA1050 aluminum[J]. Int J Mech Sci,2013,66:260-272. |

| [16] | 贾晨, 翟秋亚, 吕海峰, 等. 高塑性高熵合金的设计与制备[J].铸造技术,2010,31(9):1170-1172. JIA C, ZHAI Q Y, LV H F, et al. Design and preparation of higher ductile and high entropy alloy[J]. Foundry,2010,31(9):1170-1172. |

| [17] | 王水华.多种工艺对CoCrFeNiCu高熵合金显微组织和力学性能的影响[D].北京:北京科技大学,2011. WANG S H. Effects of processing on the microstructural and mechanical properties of CoCrFeNiCu high entropy alloys[D].Beijing:Beijing University of Science and Technology,2011. |

| [18] | 左演声,陈文哲,梁伟.材料现代分析方法[M].北京:北京工业大学出版社,2000.68-70. ZUO Y S, CHEN W Z, LIANG W. Modern Materials Analysis Methods[M].Beijing:Beijing University of Technology Press, 2000.68-70. |

| [19] | HU Y, STENDER D, MEDARDE M, et al. Lattice distortion and strain relaxation in epitaxial thin films of multiferroic Tb-MnO3 probed by X-ray diffractometry and micro-Raman spectroscopy[J]. Appl Surf Sci,2013,278:92-95. |

| [20] | MISHRA A, KAD B K, GREGORI F. Microstructural evolution in copper subjected to severe plastic deformation: experiments and analysis[J]. Acta Mater,2007,55(1):13-28. |

| [21] | CHEN M R, LIN S J, YEH J W, et al. Microstructure and properties of Al0.5CoCrCuFeNiTix (x=0-2.0) high-entropy alloys[J]. Mater Trans,2006,47(5):1395-1401. |

| [22] | SHENG H F, GONG M, PENG L M. Microstructural characterization and mechanical properties of an Al0.5CoCrFeNi high-entropy alloy in as-cast and heat-treated/quenched conditions[J]. Mater Sci Eng,2013,567:14-20. |

| [23] | STRAUMAL B B, MAZILKIN A A, BARETZKY B, et al. Accelerated diffusion and phase transformations in Co-Cu alloys driven by the severe plastic deformation[J]. Mater Trans,2012,53(1):63-71. |

| [24] | 徐恒钧. 材料科学基础[M].北京:北京工业大学出版社,2001.384-385. XU H J. Foundation of Material Science[M].Beijing:Beijing University of Technology Press,2001.384-385. |

| [25] | GUO J H, ZHAO S D, MURAKAMI R I , et al. Experimental and numerical investigation for ductile fracture of Al-alloy 5052 using modified Rousselier model[J]. Comput Mater Sci,2013,71:115-123. |