文章信息

- 江海涛, 段晓鸽, 蔡正旭, 王丹. 2015.

- JIANG Hai-tao, DUAN Xiao-ge, CAI Zheng-xu, WANG Dan. 2015.

- 异步轧制AZ31镁合金板材的超塑性工艺及变形机制

- Superplastic Process and Deformation Mechanism of Asymmetrically Rolled AZ31 Magnesium Alloy

- 材料工程, 43(8): 7-12

- Journal of Materials Engineering, 43(8): 7-12.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.08.002

-

文章历史

- 收稿日期:2013-09-17

- 修订日期:2014-05-08

镁合金在汽车、通讯电子、航空航天等领域得到日益广泛的应用[1, 2]。由于镁是密排六方结构,室温塑性变形能力较差,从而明显限制了其应用范围。高温下镁合金表现出良好的塑性,采用超塑性成形技术不仅可以解决镁合金室温加工成形过程中的一些难题,也扩大了应用范围,并且降低了镁合金的制造成本,具有较好的实用价值。目前,对镁合金的超塑性变形及组织性能研究较多[3, 4, 5],而通过ECAP、累积叠轧等[6, 7, 8]大塑性变形法制备超细晶镁合金的方法是使镁合金获得超塑性的一个重要方向。但因其工艺复杂、成本较高,且受到试样尺寸等方面的影响而在工业应用上受到限制。而异步轧制方法工艺简单,易于实现大批量生产,同时通过细化晶粒、弱化AZ31镁合金的{0002}织构,能够提高板材的室温成形性能,具有较好的前景。目前关于异步轧制AZ31镁合金超塑性研究的报道较少。

本实验通过异步轧制法制备出具有超细晶粒的镁合金薄板,分别在不同的温度和不同的应变速率下进行高温单向拉伸实验,研究异步轧制AZ31镁合金薄板的超塑性行为。利用扫描电镜观察经高温拉伸后的断口组织形貌,计算应变速率敏感指数m值、超塑性变形激活能Q及门槛应力σ0值,分析异步轧制AZ31镁合金超塑性变形过程中的变形机制。

1 实验材料及过程异步轧制实验原材料为挤压态AZ31镁合金,厚度为2.8mm,化学成分如表1所示。经300℃保温90min退火后,在异速比为1.33的异步轧机上进行多道次轧制,厚度为1.4mm。轧后在电阻炉中经300℃保温10min退火处理。

| Al | Zn | Mn | Ni | Fe | Cu | Si | Mg |

| 2.95 | 1.09 | 0.3018 | 0.0002 | 0.0016 | 0.0017 | 0.016 | Balance |

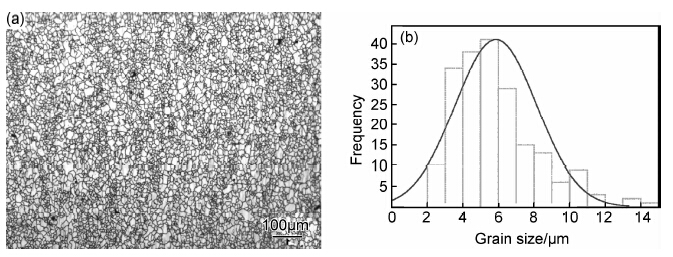

图1为 AZ31镁合金异步轧制退火后的显微组织及晶粒尺寸的正态分布统计图。可知,经异步轧制退火后的AZ31镁合金组织为均匀的等轴状晶粒,使用Image-Pro Plus 6.0图像分析软件分析其平均晶粒尺寸为5.6μm。拉伸试样在AZ31镁合金板上沿平行于轧制方向切取,试样的标距和宽度分别为18mm和6mm,伸长率以试样拉伸断裂后测得标距段的总变形ΔL与原标距长度L之比的百分数计算。

|

图 1 AZ31镁合金异步轧制退火后的显微组织(a)及晶粒尺寸的正态分布统计图(b) Fig.1 Microstructure(a) and normal distribution chart of grain size(b) of asymmetrically rolled AZ31 magnesium alloy after annealed |

拉伸实验在CMT4105微电子万能试验机上进行,拉伸温度分别为300,350,400,450℃,应变速率分别为5×10-3,1×10-3s-1和5×10-4s-1,拉伸前保温20min。采用扫描电镜对拉伸后试样断口进行分析;对拉伸前后试样轧制平面进行EBSD分析;利用ZEISS SUPRA 55型热场发射扫描电镜上装配Channel 5系统采集和分析样品的微观取向,加速电压为20V,工作距离为20mm,得到所观察区域的取向成像图和极图。

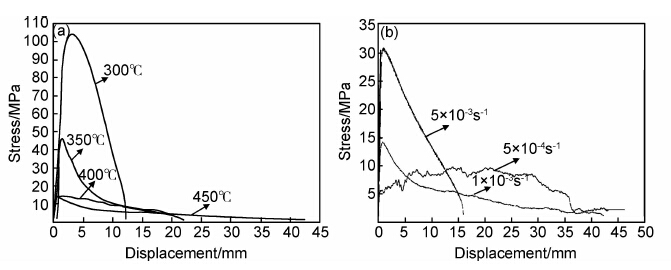

2 结果与分析 2.1 AZ31镁合金超塑性工艺研究 2.1.1 温度和应变速率对应力-位移曲线的影响图2为AZ31镁合金拉伸变形的应力-位移曲线,其中位移部分包括夹头部分变形位移,因此伸长率以实际测量为准。图2(a)为应变速率为1×10-3s-1时,不同拉伸温度下的应力-位移曲线。可知,在不同的变形温度下,应力都随着位移的增加而增加,当达到峰值后应力开始降低。在同一应变速率下,随着温度的增加,峰值应力逐渐减小。温度为300℃时,峰值应力为103MPa,当温度增加至450℃时,应力明显降为14MPa。应力达到峰值以后,较高温度变形区应力曲线下降的趋势比低温变形区更平缓。图2(b)所示为450℃拉伸时,不同应变速率条件下应力-位移曲线。明显看出,在不同的应变速率下,应力随着位移的逐渐增加而增加,达到峰值后开始降低。随着应变速率的增加,应力急剧下降。峰值应力随应变速率的减小而显著降低,当应变速率为5×10-3s-1时,应力峰值为31MPa;当应变速率为5×10-4s-1时,应力峰值降至9MPa。

|

图 2 AZ31镁合金的应力-位移曲线 (a)ε=1×10-3s-1;(b)T=450℃ Fig.2 Stress-displacement curves of AZ31 magnesium alloy (a)ε=1×10-3s-1;(b)T=450℃ |

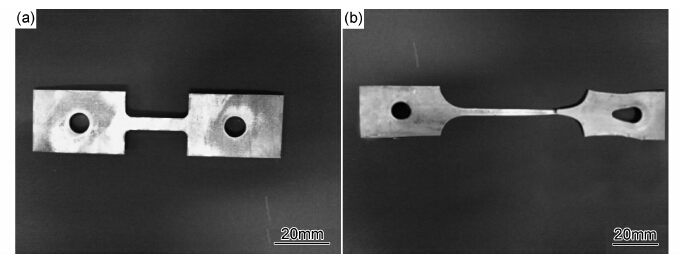

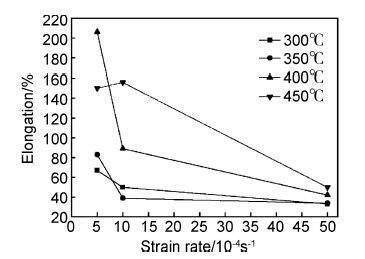

图3为异步轧制AZ31镁合金板材拉伸试样超塑性变形前后的宏观形貌。可知,当温度为400℃、应变速率为5×10-4s-1时,异步轧制AZ31镁合金最大伸长率为206%。而张凯锋等[9]研究的热轧AZ31镁合金在400℃、0.7×10-3s-1的变形条件下,最大伸长率可达362.5%,显示了良好的超塑性能。这是由于异步轧制时经过搓轧过程,弱化了镁合金基面织构,同时,在异速比较低时晶粒得到细化,镁合金通过晶界滑移使得塑性变形易于发生,因此异步轧制更有利于改善镁合金的室温成形性;其次,试样的加工制备状态,如镁合金的纯净度、杂质等含量以及拉伸试样标距等不同,对于数据有一定的影响。图4为温度和应变速率对AZ31镁合金伸长率的影响。可以看出,在同一温度下,随着应变速率的减小,伸长率逐渐增加;而在一定的应变速率条件下,随着变形温度的增加,伸长率逐渐提高;当应变速率为1×10-3s-1、拉伸温度升至450℃时,AZ31镁合金的伸长率达到156%。结合图2(a)可知,此时的拉伸应力显著降低,说明在较高温度和较低应变速率下AZ31镁合金已具有一定的超塑性。但当温度增加到450℃、应变速率为5×10-4s-1时,AZ31镁合金伸长率下降至150%,这是由于温度升高至一定条件下,镁合金再结晶晶粒显著长大,且晶界滑移引起的晶间微小空洞连接成较大的空洞而导致断裂发生[9],镁合金超塑性伸长率减小。

|

图 3 AZ31镁合金超塑变形前后的宏观形貌(a)变形前;(b)变形后(T=400℃,ε=5×10-4s-1,δ=206%) Fig.3 The macroscopic feature of AZ31 magnesium alloy before and after superplastic deformation(a)before deformation;(b)after deformation(T=400℃,ε=5×10-4s-1,δ=206%) |

|

图 4 温度和应变速率对AZ31镁合金伸长率的影响 Fig.4 Effect of temperature and strain rate on elongation of AZ31 magnesium alloy |

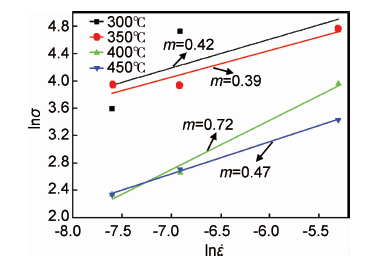

将应变速率及流变应力分别取对数绘制不同温度下的ln -lnσ图,如图5所示。可以看出,AZ31镁合金的m值均在0.3~0.9范围内。当拉伸温度为400℃时,m值为0.72,这与其良好的组织形貌及高的伸长率(206%)是吻合的。m值越大,抑制拉伸缩颈的能力越强[10],出现高伸长率的可能性也就越大。m值增大表明AZ31镁合金抵抗局部颈缩的能力增强,所以合金伸长率增加。对于细晶超塑性材料而言,虽然温度和应变速率都对m值产生影响,但二者只是外部因素,真正对应变速率敏感指数起决定作用的是材料的晶粒度。晶粒越细,则晶界滑移对变形的贡献越大,应变速率敏感性越明显。

-lnσ图,如图5所示。可以看出,AZ31镁合金的m值均在0.3~0.9范围内。当拉伸温度为400℃时,m值为0.72,这与其良好的组织形貌及高的伸长率(206%)是吻合的。m值越大,抑制拉伸缩颈的能力越强[10],出现高伸长率的可能性也就越大。m值增大表明AZ31镁合金抵抗局部颈缩的能力增强,所以合金伸长率增加。对于细晶超塑性材料而言,虽然温度和应变速率都对m值产生影响,但二者只是外部因素,真正对应变速率敏感指数起决定作用的是材料的晶粒度。晶粒越细,则晶界滑移对变形的贡献越大,应变速率敏感性越明显。

|

图 5 不同温度下AZ31镁合金的ln -lnσ曲线

Fig.5 n -lnσ曲线

Fig.5 n -lnσ curves of AZ31 magnesium alloy at different temperatures -lnσ curves of AZ31 magnesium alloy at different temperatures

|

超塑性变形激活能是指发生超塑性变形时所需克服的能量障碍,当应变速率恒定时,超塑性变形激活能为[11]

超塑性变形激活能的测试方法:在同一应变速率下,将试样在400℃下变形5%,立即升温至420℃变形10%,再升温至450℃变形15%,测定各温度下流变应力σ,计算得到Q。 经计算,当应变速率为5×10-4s-1时,Q400~420℃=113kJ/mol;Q420~450℃=137kJ/mol。可以看出,在此应变速率下,温度较高时,镁合金的超塑性变形激活能与Mg的晶格扩散激活能135kJ/mol相当[12, 13],说明AZ31镁合金的超塑性变形机制为晶格扩散控制的晶界滑移。

在超塑性变形中,实际导致超塑性变形的应力称为有效应力σe,σe=σ-σ0。其中,σ为外加应力,σ0为门槛应力。门槛应力的大小与温度和应变速率有关,其求解采用的是线性外推法,根据实验测定的流变应力σ,绘制各温度及应变速率下的 1/n-σ关系图,当

1/n-σ关系图,当 =0时的σ即为门槛应力,结果如表2所示。可以看出,当温度为300~350℃时,n≈2.5,镁合金的门槛应力σ0为15~25MPa;当温度为400~450℃时,n≈1.4~2.1,σ0为0~0.8MPa。可以看出,在300~450℃内,随着温度的升高,AZ31镁合金的门槛应力降低。这是由于温度的升高使原子之间键合力降低,即原子间的作用力减弱,因此高温下位错易滑移。

=0时的σ即为门槛应力,结果如表2所示。可以看出,当温度为300~350℃时,n≈2.5,镁合金的门槛应力σ0为15~25MPa;当温度为400~450℃时,n≈1.4~2.1,σ0为0~0.8MPa。可以看出,在300~450℃内,随着温度的升高,AZ31镁合金的门槛应力降低。这是由于温度的升高使原子之间键合力降低,即原子间的作用力减弱,因此高温下位错易滑移。

| Temperature/℃ | n | σ0/MPa |

| 300 | 2.4 | 25.0 |

| 350 | 2.5 | 15.0 |

| 400 | 1.4 | 0.0 |

| 450 | 2.1 | 0.8 |

门槛应力是位错挣脱溶质原子束缚所需要的最小应力。溶质原子易在晶界处偏聚,引起位错聚集,位错运动时需克服溶质原子的阻碍。由表2可知,门槛应力随着温度的增高而降低,此与文献[14]的实验结果一致。实际上,门槛应力是由于位错塞积而引起,当温度升高时,位错可以通过攀移运动绕过壁垒而继续运动,因此降低了门槛应力。门槛应力除与温度有关还与应变速率有关,这是因为塑性变形是大量位错运动的结果,位错运动速率较低时,就会造成位错的局部塞积,从而提高了门槛应力。

2.3 EBSD分析及拉伸断口观察

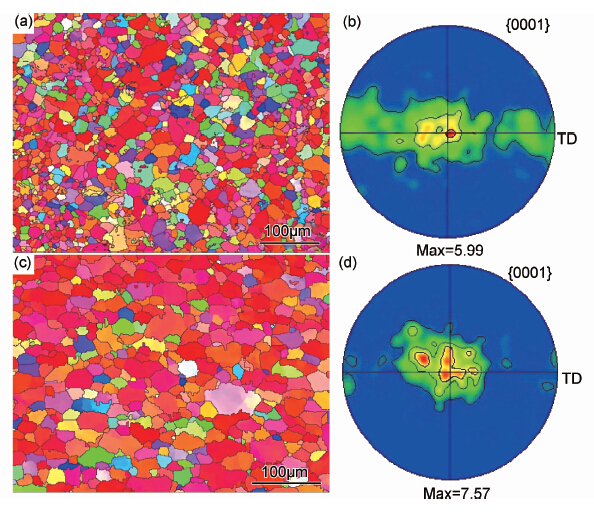

为了进一步研究异步轧制AZ31镁合金在超塑性变形条件下的变形机制,分别对AZ31镁合金经异步轧制退火后及经400℃、5×10-4s-1拉伸后的试样进行取向成像分析,结果如图6所示。从图6(a),(b)中可以看出,经异步轧制后,合金板材的{0001}基面织构沿轧板横向(TD)偏转一定的角度,这是由于异步轧制使轧板表面受到水平方向的切应力,使大量晶粒偏离基面一定角度,弱化了基面织构,提高了镁合金的塑性变形能力。而从图6(c)取向成像图中可以看出,经超塑性变形后的晶粒尺寸略有增大,但晶粒形状仍保持为等轴状,说明在此变形条件下,经异步轧制的AZ31镁合金超塑性变形机理为晶界滑移[15]。从图6(d){0001}极图中可以看出,经高温低速率拉伸后的AZ31镁合金板仍为基面取向,同时织构强度较拉伸前增加,这是由于晶界滑动机制不涉及有规律的晶粒取向择优,不改变原始织构;而变形温度的升高对于孪生变形有一定抑制作用,对激活滑移起到促进作用[16],而基面初始取向的试样变形不易发生柱面{1 00}〈11

00}〈11 0〉和棱面{1

0〉和棱面{1 01}〈11

01}〈11 0〉滑移[17],这种典型的基面初始织构试样变形的取向演变特征说明,只可能是基面滑移的发生使得基面取向更加集中[18],因此,说明异步轧制AZ31镁合金在超塑性变形条件下的高温慢速率拉伸过程中是通过晶界滑动和基面塑性滑移共同完成的。

0〉滑移[17],这种典型的基面初始织构试样变形的取向演变特征说明,只可能是基面滑移的发生使得基面取向更加集中[18],因此,说明异步轧制AZ31镁合金在超塑性变形条件下的高温慢速率拉伸过程中是通过晶界滑动和基面塑性滑移共同完成的。

|

图 6 AZ31镁合金的取向成像分析(a),(b)异步轧制退火后的取向成像图及{0001}面极图;(c),(d)400℃、5×10-4s-1拉伸后取向成像图及{0001}面极图 Fig.6 Orientation imaging analysis of AZ31 magnesium alloy(a),(b)orientation map and {0001} pole figure of asymmetrically rolled AZ31 magnesium alloy after heat treatment; (c),(d)orientation map and {0001} pole figure after tensile test with strain rate of 5×10-4s-1 at 400℃ |

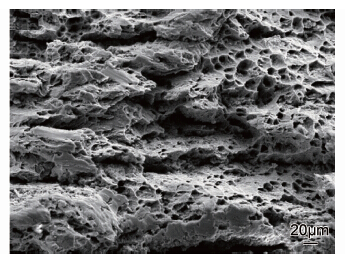

AZ31镁合金在400℃、应变速率为5×10-4s-1拉伸后的断口形貌如图7所示。在400℃时,断口主要为深度不同的等轴韧窝,同时有明显的撕裂棱,属于沿晶与韧窝的混合型断裂。这是由于在高温条件下,原子扩散能力增强,受扩散控制的晶界滑移开始取代了位错运动,成为主导AZ31镁合金的超塑性变形过程,只有在微细晶粒的超塑性变形条件下,晶界滑动机理才起主要作用,并且晶界滑动是在扩散蠕变调节下进行的。

|

图 7 AZ31镁合金在400℃、5×10-4s-1拉伸下的断口形貌 Fig.7 Fracture morphology of AZ31 magnesium alloy with strain rate of 5×10-4s-1 at 400℃ |

(1)在相同的应变速率下,经不同温度高温拉伸时,流变应力都随着位移的增加而增加,当达到峰值后流变应力开始降低。随着温度的增加,峰值应力逐渐减小;随着应变速率的降低,峰值应力显著减小。

(2)AZ31镁合金在300~450℃时,m值均在0.3~0.9范围内。当应变速率为1×10-3s-1、拉伸温度升至450℃时,伸长率达到156%,表明AZ31镁合金此时已具有一定的超塑性。而当拉伸温度为400℃、m=0.72、应变速率为5×10-4s-1时,AZ31具有良好的超塑性,最大伸长率达到206%。

(3)计算异步轧制AZ31镁合金在低应变速率下、400~450℃高温拉伸后的超塑性变形激活能Q为113~137kJ/mol。在300~450℃内,随着温度的升高,AZ31镁合金的门槛应力降低。AZ31镁合金在应变速率为5×10-4s-1、400℃拉伸后,晶粒取向仍为基面取向,断口存在大量的韧窝,说明在400℃拉伸时,异步轧制AZ31镁合金超塑性变形机制是以晶格扩散控制的晶界滑移和基面滑移共同完成的。

| [1] | MORDIKE B L, EBERT T. Magnesium properties-applications-potential[J]. Materials Science and Engineering:A,2001,302(1):37-45. |

| [2] | LUO A A, MISHRA R K, POWELL B R, et al. Magnesium alloy development for automotive applications[J]. Materials Science Forum,2012,706(1):69-82. |

| [3] | 刘旭贺. 超轻超塑性镁锂合金的制备及性能研究[D]. 哈尔滨:哈尔滨工程大学,2012. LIU Xu-he. Study on preparation and properties of superlight-superplastic Mg-Li alloy[D].Harbin:Harbin Engineering University,2012. |

| [4] | WATANABE H. Mechanical properties and texture of superplastically deformed AZ31 magnesium alloy[J]. Materials Science and Engineering:A,2008,477(1-2):153-161. |

| [5] | BLANDIN J J. Superplastic forming of magnesium alloys: production of microstructures, superplastic properties, cavitation behavior[J]. Superplasticity in Advanced Materials,2007,551-552:211-217. |

| [6] | 陈维平, 杨冬雨, 詹美燕. 累积叠轧焊温度和循环道次对 AZ31 镁合金组织和性能的影响[J]. 特种铸造及有色合金,2008,28(5):338-341.CHEN Wei-ping, YANG Dong-yu, ZHAN Mei-yan. Effects of rolling temperature and cycle numbers on the microstructure and properties of AZ31 magnesium sheet during accumulative rolling-bonding[J]. Special Casting & Nonferrous Alloys,2008,28(5):338-341. |

| [7] | FIGUEIREDO R B, LANGDON T G. Grain refinement and mechanical behavior of a magnesium alloy processed by ECAP[J]. Journal of Materials Science,2010,45(17):4827-4836. |

| [8] | 徐淑波, 秦振, 刘婷, 等. 剧烈塑性变形对AZ31镁合金显微组织和力学性能的影响[J]. 中国有色金属学报:英文版,2012,22(增刊1):61-67.XU Shu-bo, QIN Zhen, LIU Ting, et al. Effect of severe plastic deformation on microstructure and mechanical properties of bulk AZ31 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China,2012,22(Suppl 1):61-67. |

| [9] | 张凯锋,尹德良,王国峰, 等. 热轧AZ31镁合金超塑性变形中的微观组织演变及断裂行为[J].航空材料学报,2005,25(1):5-10.ZHANG Kai-feng, YIN De-liang,WANG Guo-feng, et al. Microstructure evolution and fracture behavior in superplastic deformation of hot-rolled AZ31 Mg alloy[J]. Journal of Aeronautical Materials,2005,25(1):5-10. |

| [10] | 张诗昌,田甜,韦中新, 等. AZ31镁合金超塑性及其变形机制图[J]. 特种铸造及有色合金,2009,29(8):695-697. ZHANG Shi-chang, TIAN Tian, WEI Zhong-xin, et al. Superplasticity and deformation mechanism map of AZ31 magnesium alloy[J]. Special Casting & Nonferrous Alloys,2009,29(8):695-697. |

| [11] | HOSOKAWA H, IWASAKI H, MORI T. Effects of Si on deformation behavior and cavitation of coarse-grained Al-4.5Mg alloys exhibiting large elongation[J]. Acta Mater,1999,47(6):1859-1867. |

| [12] | 王赛香, 张大童, 张文, 等. 热轧MB8镁合金的超塑性[J]. 材料热处理学报,2012,33(9):17-22. WANG Sai-xiang, ZHANG Da-tong, ZHANG Wen, et al. Superplasticity of hot rolled MB8 magnesium alloy[J]. Transactions of Materials and Heat Treatment,2012,33(9):17-22. |

| [13] | 陈晓霞,唐伟能,陈荣石.粗晶 Mg-3Gd-1Zn 合金高温压缩变形过程中的动态再结晶[J].稀有金属,2012,36(1):6-12. CHEN Xiao-xia, TANG Wei-neng, CHEN Rong-shi. Dynamic recrystallization of coarse-grained Mg-3Gd-1Zn alloy during hot-compression[J].Chinese Journal of Rare Metals,2012,36(1):6-12. |

| [14] | MOHANMED F A. On the origin of super plastic flow at very low stress[J]. Materials Science and Engineering:A,2005,410-411:89-94. |

| [15] | 陈浦泉.组织超塑性[M]. 哈尔滨:哈尔滨工业大学出版社,1988. CHEN Pu-quan. Structural Superplasticity[M]. Harbin:Harbin Institute of Technology Press,1988. |

| [16] | 罗晋如,GODFREY A,刘伟,等. 初始织构对高温轧制AZ31镁合金板显微组织与织构影响的EBSD研究[J]. 电子显微学报,2011,30(4-5):299-302. LUO Jin-ru, GODFREY A, LIU Wei, et al. Study of effects of initial texture on the microstructure and texture for hot rolled AZ31 Mg alloy sheet using EBSD[J]. Journal of Chinese Electron Microscopy Society,2011,30(4-5):299-302. |

| [17] | KELLEY E W, HOSFORD W F. Plane-strain compression of magnesium and magnesium alloy crystals[J]. Trans Met Soc AIME,1968,242(1):5-13. |

| [18] | 孟利,杨平,解延雷,等. 低应变速率下AZ31镁合金热形变过程的取向成像分析[J]. 中国体视学与图像分析,2004,9(3):129-133. MENG Li, YANG Ping, JIE Yan-lei, et al. An oim analysis on the deformation mechanism in hot compressed AZ31 magnesium alloy[J]. Chinese Journal of Stereology and Image Analysis, 2004,9(3):129-133. |