文章信息

- 赵健闯, 胡建东, 孟繁有, 王耀民. 2015.

- ZHAO Jian-chuang, HU Jian-dong, MENG Fan-you, WANG Yao-min. 2015.

- TiBCN陶瓷线切割加工表面质量及蚀除机理

- Quality and Removal Mechanism of Machined Surface of TiBCN Ceramic Material on Wire-cut EDM

- 材料工程, 43(7): 21-25

- Journal of Materials Engineering, 43(7): 21-25.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.004

-

文章历史

- 收稿日期:2014-05-04

- 修订日期:2015-04-03

2. 长春工业大学 工程训练中心, 长春 130012;

3. 长春东基材料科技有限公司, 长春 130103

2. Engineering Training Center, Changchun University of Technology, Changchun 130012, China;

3. Changchun Dongji Materials Science and Technology Co. , Ltd. , Changchun 130103, China

将TiBCN导电陶瓷粉末压制为块体材料,对其物理、力学性能及结构进行了检测分析[1]。分析结果表明TiBCN具有硬度高、耐磨、耐蚀,密度低、热传导率低等特点,这些特性是任何合金材料所无法兼备的,尤其是其具有优良的导电性能[2, 3],电导率远超过100~300Ω·cm,使其非常适合于电火花线切割加工(Wire-cut Electrical Discharge Machining,Wire-cut EDM)[4, 5, 6],同已商业应用的其他陶瓷材料相比,在电切削加工性能上具有明显优势。

导电陶瓷材料在化学成分、组织结构及力学、物理性质等多方面,与钢铁材料及非导电陶瓷材料存在差异,故其Wire-cut EDM加工工艺及蚀除机理也同钢铁材料有明显的不同之处。目前,国内外研究人员及机构从三方面对陶瓷材料EDM加工进行了实验研究[7, 8, 9]。其一,研究较多的是电加工工艺参数优化[10, 11, 12, 13, 14],如:加工工艺参数与加工速率、表面粗糙度等工艺指标的关系;用实验设计方法分析工艺参数的作用,进行变量分析以优化工艺等研究。其二,掺入导电陶瓷颗粒,提高非导电陶瓷的导电性能,提高切削加工性能[15, 16, 17]。应用较多的导电陶瓷颗粒主要有TiB2,TiN和TiC等,Matsuo等[18]为提高ZrO2和Al2O3陶瓷去除率并获得满意的表面粗糙度,提出了包括TiC,NbC和Cr3C2最佳的碳化物含量配比。其三,EDM加工蚀除机制研究,Clijsters等[19]研究了EDM加工SiC材料,认为同加工钢材是一样的,材料去除机理主要是熔化和蒸发,没有机械磨蚀;Lauwer等[20]认为材料蚀除机制主要有三种类型:熔化/蒸发、剥离,氧化和分解。

本研究对TiBCN陶瓷进行Wire-cut EDM加工,分析了EDM加工表面的显微组织形貌、电加工工艺性能及EDM加工的蚀除机理。目的是掌握TiBCN陶瓷材料EDM加工工艺特性,为其作为一种新型材料的选用、加工提供理论依据,拓宽TiBCN陶瓷材料的应用研究领域。

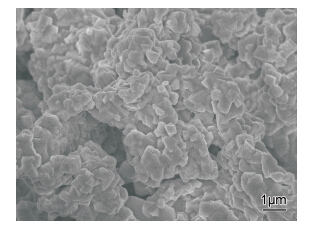

1 实验材料与方法TiBCN粉末由长春东基材料科技有限公司提供,其形貌如图1所示,粒度分布如表1所示。将TiBCN粉末压入石墨模具中,氩气气氛保护下,1900℃,30MPa压力下烧结1h,加热和冷却速率均为20℃/min。烧结TiBCN块材尺寸为:直径90mm,厚度7.3mm,密度约为5.0g/cm3。

| 图1 TiBCN粉末SEM图像 Fig.1 SEM image of TiBCN powder | |

| Particle size /μm | >74 | 61 | 43 | 40 | 38 | 25 | <25 |

| Mass fraction/% | 20.6 | 7.3 | 9.3 | 6.3 | 12.3 | 18.1 | 26.2 |

线切割加工TiBCN块体材料,测量加工表面粗糙度Ra,并进行组织形貌观察与分析。电火花线切割设备型号为ACTSPARK FW1,由于脉冲电源是Wire-cut EDM加工的主要影响因素,因此本研究采用单因素实验法,依次改变电源参数,即峰值电流Ip、脉冲宽度te、脉冲间隔ti,而保持其他工艺参数不变;其中峰值电流用加工时开通的功率管数量Ip表示,开通功率管数量越多,峰值电流越大。电极丝使用φ0.2mm钼丝,冷却液为水,EDM加工工艺参数均为设备出厂优化设置参数。表面粗糙度仪型号为Links 2206B,试样在扫描电镜 (JSM-5310)观察前均经超声清洗,并热鼓风干燥。

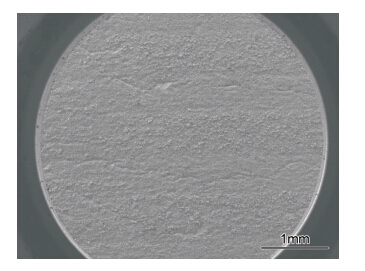

2 结果与分析 2.1 TiBCN线切割加工表面组织结构 2.1.1 加工表面微观形貌图2为Wire-cut EDM加工TiBCN块材,典型的加工表面SEM图像,采用不同工艺参数加工的其他试样表面微观形貌与图2相似。由图2可以看出加工表面存在一些沟槽,但数量不多,深度较浅,分布不集中。

|

图2 TiBCN块材EDM加工表面SEM图像 (Ip=5,ti=60μs,te=23μs) Fig.2 SEM image of machined surface of TiBCN bulk cut by EDM (Ip=5,ti=60μs,te=23μs) | |

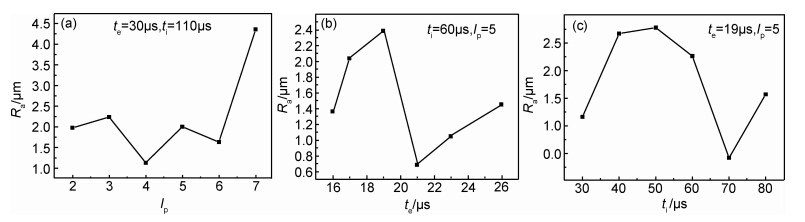

图3(a),(b),(c)分别显示了加工表面粗糙度Ra与峰值电流Ip、脉宽te和脉间ti的关系。由图3可以看出峰值电流保持在很宽的范围内(Ip=2~6),脉宽te=20~22μs,或脉间ti=65~75μs时,表面粗糙度Ra可低于2μm,最小表面粗糙度为0.4μm。表明Wire-cut EDM加工TiBCN块体材料,加工表面质量的重要影响因素是峰值电流和脉间。脉宽取值不可过大,脉间要设置为上限。但窄脉宽长脉间势必会影响加工效率,因此加工时在保证加工表面质量的前提下,还要尽量采用较大的峰值电流和脉宽;同时应严格控制脉间的设置不可过小,在保证加工表面质量的前提下取下限,以利于减少加工表面沟槽及微裂纹,降低表面粗糙度,提高加工表面质量及加工效率。

| 图3 TiBCN块材EDM加工表面粗糙度Ra与峰值电流Ip(a)、脉宽te(b)和脉间ti(c)的关系 Fig.3 Relationship between surface roughness Ra and discharge current Ip(a),duration te(b),interval ti(c) | |

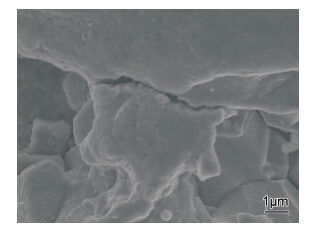

TiBCN块材EDM加工时,若设置脉冲电流高,加工表面会出现微裂纹,如图4所示,相似情况也可在其他加工表面观察到。对于陶瓷材料,微裂纹的存在是典型的无抗拉伸应力的表现。这主要是由于TiBCN陶瓷材料导热系数小,膨胀系数大,因此,在整个脉冲放电加工区的温度梯度较大,热应力也较大,势必形成热应力裂纹。由于晶界熔点低,缺陷多,为薄弱受力区,因此热应力随同脉冲作用不断重复叠加,促使裂纹扩展。脉冲能量对微裂纹的影响是非常明显的,能量越大,微裂纹越宽越深。因此,为避免在EDM加工过程中产生微裂纹,脉冲能量不可过大,即脉冲电流避免过大,脉冲宽度不可过长,还要有足够长的脉冲间隙。

|

图4 TiBCN块材EDM加工表面微裂纹 (Ip=7,te=30μs,ti=110μs) Fig.4 SEM image of micro cracks on machined surface of TiBCN bulk cut by EDM (Ip=7,te=30μs,ti=110μs) | |

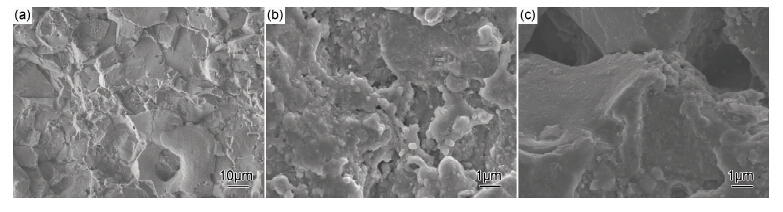

图5为TiBCN块材EDM加工表面SEM图像,从图5(a)中可以看到加工表面凹凸有致,颗粒边缘棱角分明、不连续,表明EDM加工TiBCN块体材料,当脉冲能量输入较低时,其材料的蚀除主要以完整颗粒,即体积材料去除的方式从基体中分离,剥离蚀除现象非常明显。

| 图5 TiBCN块材EDM加工表面形貌(a)Ip=2,te=30μs,ti=110μs;(b),(c)Ip=5,te=19μs,ti=30μs Fig.5 Machined surface morphology of TiBCN sintered bulk cut by EDM (a)Ip=2,te=30μs,ti=110μs;(b),(c) Ip=5,te=19μs,ti=30μs | |

有文献研究认为,因热应力产生的热剥离蚀除机制为陶瓷材料EDM加工的一种主要蚀除机制[20]。热应力的产生主要应归因于工程陶瓷材料的热导率低,材料表面和内部,加工区域和非加工区域,都存在明显的温度梯度,进而导致膨胀(或收缩)的不同步。由于陶瓷材料抗张极限强度远远小于抗压极限强度,因此,由热应力导致产生大量微裂纹,裂纹集中(垂直或平行于上表面),使体积分离特别容易发生。热应力剥蚀作用有助于提高材料去除率,但大量裂纹的产生要求高的能量输入,势必影响加工表面质量,因此,此种机制越多参与材料去除,工艺参数的设置要求越严格。热剥离蚀除对加工表面质量的影响,主要取决于合成陶瓷粉末粒度的大小,粉末粒度大,蚀除材料的颗粒大,颗粒就不容易及时地被流动液体带走,降低加工效率和表面质量。

2.2.2 熔融/再凝固蚀除机制从图5(b)可以观察到加工表面黏附着球状、棱状、片状颗粒,说明EDM加工过程中存在着熔融、再凝固现象,证明EDM加工时若脉冲能量输入较高,材料的蚀除机制存在熔融/再凝固机制。

熔融/再凝固机制蚀除存在两方面的原因:(1)EDM放电加工过程中,两极间隙中可瞬间形成温度高达40000K的瞬时高温热源,将被加工材料熔融,过热熔融液体颗粒以爆裂的形式被蚀除。但脉冲放电后期,被熔融蚀除的液体颗粒很快进入脉间冷却期,微小液体颗粒会再凝固,并随冷却液被排除。当爆炸冲击力较小时,就会有部分颗粒附着在基体上,重新与基体结合,SEM图像显示为球粒状组织形态;(2)无论是晶界熔化导致的整体颗粒剥离蚀除,还是热应力导致的片状颗粒剥离蚀除,当爆炸冲击力较小时,也会产生再凝固黏附现象。无论上述哪方面导致的熔融/再凝固,不但增加表面粗糙度,还需要电火花放电进行二次分离,明显降低加工效率。

2.2.3 气化蒸发蚀除机制EDM加工时,单脉冲能量较高(峰值电流高或脉宽长),导致EDM加工表面明显出现多处蚀除坑,如图5(c)所示。这是由于火花爆裂形成的高达40000K的瞬时热源,温度远远高于陶瓷材料的熔点,足以使其被熔化并气化蒸发。单脉冲能量越高,气化蒸发蚀除效应越强,爆炸现象剧烈而强大,凹坑深径比增加,表明EDM加工过程中材料的蚀除机制存在气化蒸发机制。若气化蒸发蚀除机制为主导机制,则导致表面粗糙度增高,表面加工质量降低,由于存在类似深孔的凹坑,同时严重降低加工件的力学性能及使用寿命。

3 结论(1)TiBCN陶瓷材料适合Wire-cut EDM加工,使用普通电火花线切割机床,采用传统加工工艺参数,就能获得较好的加工表面质量。加工表面质量的重要影响因素是脉间。加工时可选用出厂设置的峰值电流和较长脉宽,需要严格控制脉间,以保证加工表面质量。

(2)Wire-cut EDM加工TiBCN陶瓷,加工表面存在显微裂纹。脉冲能量对显微裂纹的影响非常明显,能量越大,显微裂纹越宽越深。

(3)Wire-cut EDM加工TiBCN陶瓷材料,存在三种蚀除机理:剥离蚀除机制、熔融/再凝固蚀除机制、气化蒸发蚀除机制;脉冲能量输入较低时,以剥离蚀除机制为主;脉冲能量输入较高时,三种蚀除机制共同作用于整个EDM加工过程中,但在脉冲放电加工的不同阶段,主导蚀除机制不同。

| [1] | HU J D, DONG X F, TESTO S. Microstructure of face centered cubic (fcc) TiB powder synthesized by boronizing of Ti powder [J]. Journal of the American Ceramic Society, 2012,95: 2089-2092. |

| [2] | HU J D, ZHAO J C, REN J J. Solid state batteries (SSBs) prepared with powder metallurgy route [J]. Science of Sintering, 2013,45: 149-155 |

| [3] | ZHAO J C, HU J D, JIAO D N, et al. Application of face centred cubic TiB powder as conductive filler for electrically conductive adhesives[J]. Trans Nonferrous Met Soc China, 2014, 24: 1773-1778. |

| [4] | KONIG W, DAUW D F, LEVY G, et al. EDM-future steps towards the machining of ceramics [J]. Ann CIRP, 1988, 37: 623-631. |

| [5] | MORDECAI N L, LEE T C, HUDDLESTON J. Developments in spark erosion of ceramics [J] Br Ceram Trans, 1995, 94 (1) : 21-24. |

| [6] | ZHANG J H, LEE T C, LAU W S. Study on the electro-discharge machining of a hot pressed aluminum oxide based ceramic [J]. Mater Process Technol, 1997, 63: 908-912. |

| [7] | PUERTAS I, LUIS C J, ALVAREZ L. Analysis of the influence of EDM parameters on surface quality, MRR and EW of WC-Co [J]. Journal of Materials Processing Technology, 2004, 153-154:1026-1032. |

| [8] | PUERTAS I, LUIS C J. A study of optimization of machining parameters for electrical discharge machining of boron carbide[J]. Materials and Manufacturing Processes, 2004, 19(6): 1041-1070. |

| [9] | LUIS C J, PUERTAS I, VILLA G. Material removal rate and electrode wear study on the EDM of silicon carbide [J]. Journal of Materials Processing Technology, 2005, 164-165: 889-896. |

| [10] | PUERTAS I, LUIS C, VILA G. Spacing roughness parameters study on the EDM of silicon carbide[J]. J Mater Process Technol, 2005, 164-165:1590-1596. |

| [11] | WEI Chen-jun, ZHAO Li, HU De-jin, et al. Electrical discharge machining of ceramic matrix composites with ceramic fiber reinforcements [J] . Int J Adv Manuf Technol, 2013, 64:187-194. |

| [12] | 王志勇,贾志新,董绍华,等. 电火花线切割加工导电陶瓷工艺规律的试验研究[J].航空制造技术, 2005, (1): 94-97. WANG Zhi-yong, JIA Zhi-xin, DONG Shao-hua, et al. Test investigation on process law of WEDM in machining conductivity ceramics[J]. Aeronautical Manufacturing Technology, 2005,(1): 94-97. |

| [13] | 贾志新,赵亚伟,滕向阳,等.超声电火花线切割复合加工技术的试验研究[C]//2007年中国机械工程学会年会之第12届全国特种加工学术会议论文集. 长沙:中国机械工程学会特种加工分会,2007. 267-269. JIA Zhi-xin, ZHAO Ya-wei, TENG Xiang-yang, et al. Experimental investigation of combined technology of ultrasonic and wire-EDM [C]//2007 CMES. Changsha:Chinese Mechanical Engineering Society, 2007.267-269. |

| [14] | 徐小青,骆志高,徐大鹏,等.陶瓷材料电加工表面粗糙度的预测[J]. 农业机械学报, 2007, 38(3):164-167. XU Xiao-qing, LUO Zhi-gao, XU Da-peng, et al. Surface roughness prediction of electrical discharge machining ceramics based on evolutionary neural network [J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3):164-167. |

| [15] | MARTIN C, CALES B, VIVIER P, et al. Electrical discharge machinable ceramic composites [J]. Mater Sci Eng A, 1989, 109:352-356. |

| [16] | LEE T C, LAU W S. Materials Manufacturing Processes [M]. New York:Chapman & Hall, 1991. 635-648. |

| [17] | SANCHEZ J A, CABANES I, LOPEZ D, et al. Development of optimum electrodischarge machining technology for advanced ceramics [J]. Int J Adv Manuf Technol, 2001, 18:897-905. |

| [18] | MATSUO T, OSHIMA E. Investigation on the optimum carbide content and machining condition for wire EDM of zirconia ceramics [J]. Ann CIRP, 1992, 41(1):231-234. |

| [19] | CLIJSTERS S, LIU K, REYNAERTS D, et al. EDM technology and strategy development for the manufacturing of complex parts in SiC [J]. Journal of Materials Processing Technology, 2010, 210:631-641. |

| [20] | LAUWER B, KRUTH J P, LIU W, et al. Investigation of material removal mechanisms in EDM of composite ceramic materials [J]. Journal of Materials Processing Technology, 2004, 149:347-352. |

2015, Vol. 43

2015, Vol. 43