文章信息

- 张昭, 吴奇, 张洪武. 2015.

- ZHANG Zhao, WU Qi, ZHANG Hong-wu. 2015.

- 转速对搅拌摩擦焊接搅拌区晶粒尺寸影响

- Effect of Rotating Speeds on Grain Sizes in Stirring Zone of Friction Stir Weld

- 材料工程, 43(7): 1-7

- Journal of Materials Engineering, 43(7): 1-7.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.07.001

-

文章历史

- 收稿日期:2013-12-02

- 修订日期:2014-11-25

2. 大连理工大学 工业装备结构分析国家重点实验室 辽宁 大连 116024

2. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116024, Liaoning, China

搅拌摩擦焊接作为一种新型的固态焊接技术,自1991年发明至今已成为铝合金、镁合金等轻合金连接的重要手段,并在航天、船舶和列车等工程制造领域实现广泛运用。相比较传统焊接工艺,搅拌摩擦焊接构件残余应力较低[1],焊接构件变形较小[2],具有节能环保、无烟尘、无辐射等优点。

搅拌摩擦焊接中搅拌头转速、焊速、压入量(轴肩压紧力)、搅拌头形状和尺寸等均会影响搅拌摩擦焊接过程中的焊接温度以及材料变形历史,从而影响焊接质量。目前针对搅拌摩擦焊接过程中的传质传热以及材料变形已有大量的前期工作[3, 4, 5, 6, 7]。在搅拌摩擦焊接中,搅拌头的机械搅拌作用下,搅拌区晶粒发生动态再结晶,在焊接温度场的作用下形成细小的等轴晶粒[8, 9],这一过程由剧烈塑性变形与温度共同作用[10],对搅拌区晶粒变化的数值模拟可以为进一步的焊接质量控制奠定基础。Pan等[11]采用光滑粒子法(SPH)模拟搅拌摩擦焊接过程,结合经验公式模拟搅拌摩擦焊接过程中的晶粒变化。Buffa等[12]采用热力耦合模型结合实验数据模拟了搅拌摩擦焊接过程中的相体积分数的变化情况,并进一步研究了焊接参数的影响。Chang等[13]通过对AZ31镁合金搅拌摩擦焊接的实验研究,揭示了焊后搅拌区晶粒尺寸与Zener-Hollomon参数的关系。Gerlich等[14]通过Zener-Hollomon参数估算了5754和6061铝合金在搅拌摩擦点焊中的应变率数值范围。Robson等[15]通过计算Zener-Hollomon参数预测了2524铝合金在搅拌摩擦焊接过程中的晶粒尺寸变化。

从已有文献可以发现,通过计算Zener-Hollomon参数可以预测搅拌摩擦焊接晶粒尺寸变化。Zener-Hollomon参数的计算依赖于物质点的变形历史和温度历史,而搅拌摩擦焊接中不同位置的物质点具有不同的运动行为,跟踪物质点的运动并基于不同的变形历史和温度历史预测搅拌摩擦焊接构件的搅拌区和晶粒尺寸对于进一步了解搅拌摩擦焊接的焊后力学性能变化并对优化焊后力学性能具有重要意义。本工作正是基于搅拌摩擦焊接过程中物质点材料流动的不同行为,界定搅拌区的大小,并通过材料物质点的真实应变分量与温度的时间历程,计算Zener-Hollomon参数,并进一步预测搅拌区内的搅拌头转速对晶粒尺寸的影响。

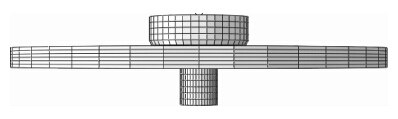

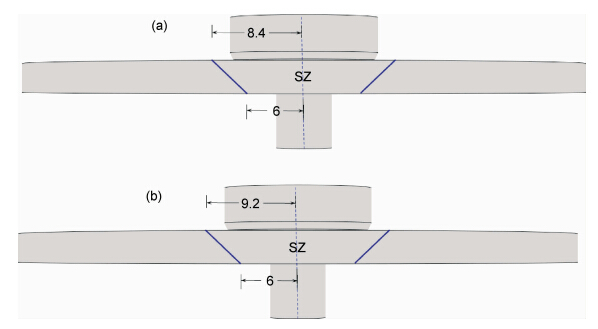

1 计算模型采用完全热力耦合有限元模型模拟搅拌摩擦焊接过程,基于ABAQUS计算平台及FORTRAN程序进行求解,完全热力耦合有限元模型的有效性已被广泛验证,详细模型描述可见文献[16, 17]。有限元网格如图1所示。搅拌头直径为16mm,搅拌针直径为6mm,采用直径为60mm的圆形薄板模拟搅拌摩擦焊接过程中搅拌头周围的材料的运动行为。本模型中,搅拌针长度超过构件厚度,主要原因是为保证ALE模型网格规则与求解的收敛性[18]。材料为6061-T6铝合金,其力学性能和热物理性能均是温度的函数,见文献[17]。搅拌头设定为刚体,轴肩压力为90MPa,焊速为120mm/min,取转速400r/min与500r/min两种情况进行对比。

| 图1 有限元模型 Fig.1 Finite element model | |

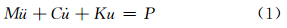

搅拌摩擦焊接过程为热力耦合过程,在每一时间步内需同时求解动力学方程和瞬时热传导方程:

式中:M为质量矩阵,C为阻尼矩阵,K为刚度矩阵,P为载荷列阵,CT为热容矩阵,KT为导热矩阵,PT为热载荷矢量。动力学方程采用中心差分法进行求解,瞬时传热方程采用前差分方法求解。

对于每一个时间步,可以提取出材料物质点所经历的温度与真实应变分量,用以计算分析材料在大变形热力耦合情况下的力学性能:

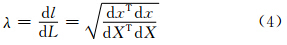

式中λ为伸长率,dl和dL分别为当前构型和参考构型中的微小段长度,x和X分别为当前构型中的位置矢量。

等效应变率 由应变率张量

由应变率张量 计算得到:

计算得到:

式中,“:”表示张量双点乘。

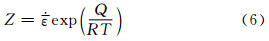

Zener-Hollomon参数定义如下:

式中:Q为激活能,取值为156kJ/mol;R为气体常数。

通过Zener-Hollomon参数,可以预测焊接区最终晶粒大小[19]:

式中:D为初始晶粒尺寸124μm[20];a,b为材料常数,根据文献[19, 20]中实验数据推算得到,取为1.74和-0.23。

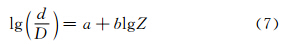

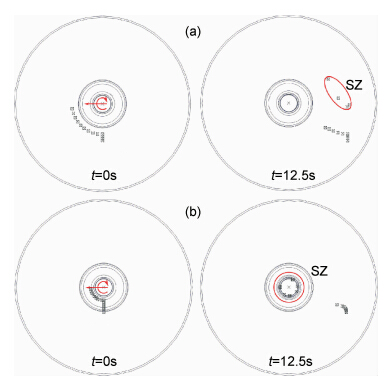

2 结果讨论图2,3所示为搅拌摩擦焊接过程中材料物质点的流动规律,通过材料的流动行为,可以划分出搅拌焊接过程中搅拌区域(SZ)的边界。以转速为500r/min时材料流动为例,在焊接构件上表面,最靠近焊缝中心线的材料物质点,以焊接速率靠近搅拌头后,在轴肩与搅拌针的共同摩擦旋推作用下,运动轨迹发生明显变化,随搅拌头旋转方向发生剧烈绕针流动,并最终绕过搅拌头,进入返回侧尾迹。由此可以判断,焊接过程中的飞边现象是由前进侧该部分材料形成的。搅拌区外的材料物质点,其流动轨迹受搅拌头影响较小,近似为直线,该区域材料以剪切变形下的位错运动为主。对比发现,搅拌区材料具有明显的流动性,而这一特性正是判断搅拌区边界的重要依据。同理,可以判断下表面焊接区域。

| 图2 搅拌摩擦焊接构件材料流动 (a)构件上表面;(b)构件下表面 Fig.2 Materials flows in friction stir welding (a)on top surface;(b)on bottom surface | |

| 图3 不同转速下材料流动轨迹 (a)400r/min;(b)500r/min Fig.3 Materials flows of different rotation speed (a)400r/min;(b)500r/min | |

根据材料流动的不同行为,图4给出两种工况下搅拌区的形状和尺寸。随着搅拌头转速的增加,焊接构件上表面搅拌区尺寸略有增大,宽度由16.8mm增加为18.4mm,这主要是由于轴肩的摩擦旋推作用增大所致。而下表面搅拌区域的宽度随搅拌头转速的增加无明显变化,宽度均为12mm。从图4可以发现,搅拌区域上表面较宽,且略大于轴肩直径,下表面较窄,区域的截面图呈梯形分布,这与同种材料搅拌焊接的实验观测结果[21]一致,证明了利用材料物质点流动界定搅拌区边界的可行性和有效性。

| 图4 两种搅拌头转速下搅拌区域尺寸 (a)400r/min;(b)500r/min Fig.4 Sizes of stirring zone in two different rotating speeds (a)400r/min;(b)500r/min | |

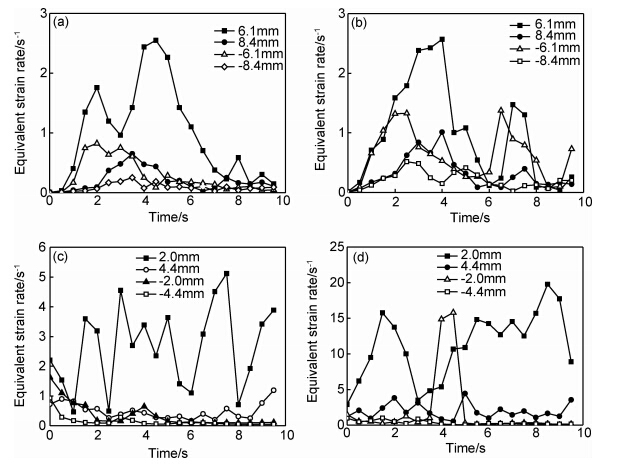

为了进一步研究搅拌区域的最终微观晶粒尺寸,需根据材料的流动轨迹,提取计算出等效真实应变率与温度历程。根据(5)式计算出的等效应变率历程,如图5所示。可以看出,前进侧(位置坐标为正)材料所经历的等效应变率,均明显高于相同位置的后退侧(位置坐标为负)材料。这是由于旋转摩擦的作用,前进侧材料更多的进行绕针流动。在上表面,转速的增加对前进侧等效应变率峰值影响较小,前进侧6.1mm处的材料,在时刻t=4s,达到峰值2.6s-1。而返回侧6.1mm处,两种转速条件下,应变率均在t=2s时达到峰值,由400r/min时的0.8s-1增长到500r/min时的1.3s-1。靠近外侧的材料物质点,即离中心线8.4mm处,流动迹线较为平稳,在流经搅拌头时,未发生较大绕流,故等效应变率值较低,两种转速条件下,峰值均在1s-1附近。在下表面,由于轴肩的摩擦作用的影响降低,材料流动规律与上表面略有区别。在前进侧,最靠近中心线(2mm处)的材料会发生绕针运动,较大转速下,等效应变率更高,峰值可达20s-1。未发生绕针运动的材料,前进侧与后退侧应变率则无显著差异,值得注意的是,靠近中心线且未发生绕针运动的返回侧材料(-2mm处),在流经搅拌针时,仍受搅拌针影响造成应变率的波动。根据应变率的规律,可以发现焊接转速的增加,将使得搅拌区材料流动明显加剧。

| 图5 等效应变率随时间变化关系 (a)ω=400r/min,上表面;(b)ω=500r/min,上表面;(c)ω=400r/min,下表面;(d)ω=500r/min,下表面 Fig.5 Relation of equivalent strain rates and time (a)ω=400r/min,top surface;(b)ω=500r/min,top surface;(c)ω=400r/min,bottom surface;(d)ω=500r/min,bottom surface | |

根据图3给出的材料流动轨迹,对比400r/min与500r/min工况,转速增大后材料流动轨迹明显改变,绕针运动速率增大,轨迹更加杂乱,故计算出的应变率值较高。Chang等[13]对AZ31镁合金的搅拌摩擦焊接实验研究发现,随着转速的增大,材料应变率也随之增大,且服从线性增长,与本计算结果规律相符。对于应变率历程的不规则与跳跃性,则是由于流动轨迹受搅拌头影响发生明显绕针运动所致。

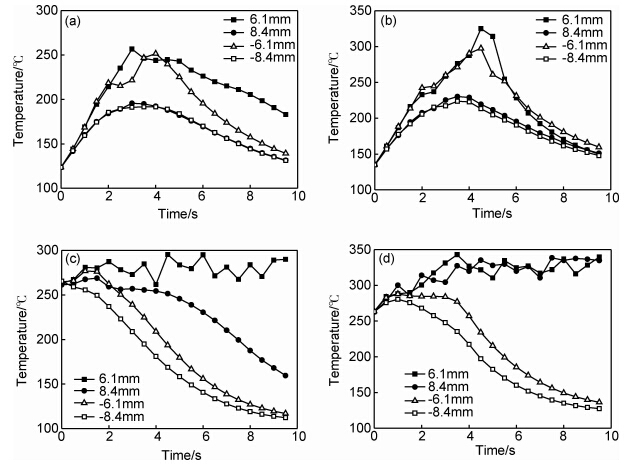

图6给出了相应位置的温度历史曲线,转速由400r/min增至500r/min,最高温度分别为334℃和370℃,增大约11%。在上表面,前进侧与后退侧温度分布较为对称,材料物质点在流经搅拌头附近时,达到温度峰值,与等效应变率峰值时刻相近,均为t=4s左右。随着材料物质点离开中心线距离增加,材料物质点经历的温度历史明显下降,以500r/min转速下6.1mm至8.4mm为例,如图所示,最高温度由320℃降低至230℃。在下表面,绕针运动的材料物质点,如前进侧6.1mm处,在搅拌针的作用下发生绕针运动,其温度始终保持在较高区域。当材料物质点流出搅拌区,在经历2s左右的高温后,逐渐降低至150℃以下。从图6(c),(d)可以看出,随着焊接转速的升高,前进侧绕针流动的材料范围在扩大,说明高转速使得搅拌区域材料的流动性加强。

| 图6 温度随时间变化关系 (a)ω=400r/min,上表面;(b)ω=500r/min,上表面;(c)ω=400r/min,下表面;(d)ω=500r/min,下表面 Fig.6 Relation of temperatures and time (a)ω=400r/min,top surface;(b)ω=500r/min,top surface;(c)ω=400r/min,bottom surface;(d)ω=500r/min,bottom surface | |

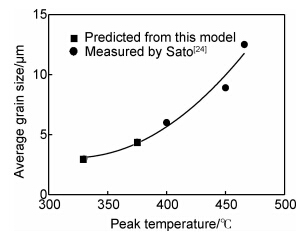

基于上述温度与应变率历史,可按(6),(7)式计算Zener-Hollomon参数,并进一步预测搅拌区域最终晶粒尺寸。表1,2给出了构件上下表面在两种工况下不同位置的最终晶粒尺寸和相应温度、等效应变率值。两种焊接转速下,构件上下表面搅拌区最大晶粒尺寸分布相对均匀,前进侧与后退侧尺寸分布基本对称,这与Kim等[22],Liu等[23]的实验观测晶粒分布规律相符。在焊接转速400r/min条件下,最终晶粒尺寸在1.9μm到3.9μm,平均尺寸2.93μm,转速增大到500r/min时,则为3.1μm到6.5μm,平均尺寸4.63μm,这与Sato等[24]对于晶粒尺寸随转速、温度增大而增大的实验观测规律一致(如图7所示)。众多实验已证实,温度的增长,将使晶粒尺寸增大,而较大的应变率,会使晶粒尺寸减小[25]。当转速增加时,最高焊接温度与最大应变率均增加,而平均晶粒尺寸随之增大,且温度变化对于晶粒尺寸的影响远大于应变率变化产生的影响。

| Rotation speed/(r·min-1) | Distance from seam/mm | Maximum grain size /μm | Peak temperature /℃ | Equivalent strain rate/s-1 |

| 400 | 3.2 | 3.9 | 296 | 0.650 |

| 400 | -3.2 | 3.2 | 282 | 0.559 |

| 400 | 6.1 | 1.9 | 257 | 0.964 |

| 400 | -6.1 | 2.5 | 240 | 0.089 |

| 500 | 3.2 | 5.4 | 325 | 0.724 |

| 500 | -3.2 | 4.1 | 291 | 0.342 |

| 500 | 6.1 | 5.0 | 325 | 1.005 |

| 500 | -6.1 | 4.4 | 298 | 0.389 |

| Rotation speed/(r·min-1) | Distance from seam/mm | Maximum grain size/μm | Peak temperature/℃ | Equivalent strain rate/s-1 |

| 400 | 2.0 | 3.3 | 281 | 0.464 |

| 400 | -2.0 | 3.1 | 262 | 0.174 |

| 400 | 4.4 | 2.7 | 269 | 0.542 |

| 400 | -4.4 | 2.8 | 249 | 0.112 |

| 500 | 2.0 | 4.3 | 343 | 4.834 |

| 500 | -2.0 | 4.2 | 285 | 0.208 |

| 500 | 4.4 | 6.5 | 335 | 0.533 |

| 500 | -4.4 | 3.1 | 281 | 0.596 |

| 图7 晶粒尺寸与最高温度关系 Fig.7 Relation between average grain size and peak temperature | |

值得注意的是,在搅拌区内,不同工况和位置处,晶粒尺寸数值会发生波动。例如,400r/min工况下,上表面6.1mm处晶粒尺寸小于3.2mm处,转速增至500r/min时,晶粒尺寸总体增大,但内外侧数值差异减小。下表面在转速增大时,也有类似规律。比较图3与表1,2可以发现,晶粒尺寸数值出现波动,这是由于转速增加时同一位置的流动轨迹有可能发生明显改变。由此可判断,400r/min与500r/min工况下不同位置晶粒尺寸规律的差异性,主要原因是转速增加带来的温度增长与流动轨迹变化。

3 结论(1)根据材料物质点的流动轨迹的不同,可以划分搅拌区域的边界。

(2)焊接转速的增大,将使构件上表面搅拌区变宽,而对下表面搅拌区宽度的影响不大。

(3)较高的焊接转速,将显著增大焊后搅拌区内的晶粒尺寸。

(4)温度增加会使搅拌区晶粒增大,变形增加会使搅拌区晶粒减小,然而温度的影响更为明显。

| [1] | DE A, DEBROY T. A perspective on residual stresses in welding[J]. Science and Technology of Welding and Joining, 2011, 16(3): 204-208. |

| [2] | 张正伟, 张昭, 张洪武. 搅拌摩擦焊残余应力及残余变形数值分析[J]. 计算力学学报, 2013, 30(增刊1): 16-21.ZHANG Zheng-wei, ZHANG Zhao, ZHANG Hong-wu. Investigations on residual stress and residual distortion of friction stir welding[J]. Chinese Journal of Computational Mechanics, 2013, 30(Suppl 1): 16-21. |

| [3] | 李敬勇, 亢晓亮, 赵阳阳. 搅拌头几何特征对搅拌摩擦焊试板温度场的影响[J]. 航空材料学报, 2013, 33(1): 28-32. LI Jing-yong, KANG Xiao-liang, ZHAO Yang-yang. Influence of geometrical features of stir pins on temperature distributions within workpiece during friction stir welding of aluminum alloys[J]. Journal of Aeronautical Materials, 2013, 33(1): 28-32. |

| [4] | 张昭, 张洪武. 基于欧拉模型的搅拌摩擦焊接界面行为及产热数值[J]. 塑性工程学报, 2012, 19(6): 130-133. ZHANG Zhao, ZHANG Hong-wu. Eulerian-model-based numerical researches on interface behavior and heat generation in friction stir welding process[J]. Journal of Plasticity Engineering, 2012, 19(6): 130-133. |

| [5] | 张正伟, 张昭, 刘亚丽, 等. 搅拌摩擦焊数值模拟过程中不同转速与热输入功率之间关系研究[J]. 焊接, 2012, (4): 19-24. ZHANG Zheng-wei, ZHANG Zhao, LIU Ya-li, et al. Effect of rotation speed on heat generations in simulation of friction stir welding[J]. Welding & Joining, 2012, (4): 19-24. |

| [6] | 姬书得, 孟庆国, 邹爱丽, 等. 搅拌针形状影响搅拌摩擦焊过程金属塑性流动规律的数值模拟[J]. 焊接学报, 2013, 34(2): 93-96. JI Shu-de, MENG Qing-guo, ZOU Ai-li, et al. Effect of pin geometry on material flow during simulations of friction stir welding[J]. Transactions of the China Welding Institution, 2013, 34(2): 93-96. |

| [7] | 殷鹏飞, 张蓉, 熊江涛, 等. 搅拌摩擦焊准稳态热力耦合过程数值模拟研究[J]. 物理学报, 2013, 62(1): 018102. YIN Peng-fei, ZHANG Rong, XIONG Jiang-tao, et al. Numerical simulation of coupled thermo-mechanical process of friction stir welding in quasi-steady-state[J]. 2013, 62(1): 018102. |

| [8] | HEIDARZADEH A, SAEID T, KHODAVERDIZADEH H, et al. Establishing a mathematical model to predict the tensile strength of friction stir welded pure copper joints[J]. Metallurgical and Materials Transactions B, 2013, 44: 175-183. |

| [9] | CAVALIERE P, CAMPANILE G, PANELLA F, et al. Effect of welding parameters on mechanical and microstructural properties of AA6056 joints produced by friction stir welding[J]. Journal of Materials Processing Technology, 2006, 180: 263-270. |

| [10] | 张昭, 张洪武. 搅拌摩擦焊中动态再结晶及硬度分布的数值模拟[J]. 金属学报, 2006, 42(9): 998-1002. ZHANG Zhao, ZHANG Hong-wu. Numerical simulation of dynamic recrystallization and hardness distribution in friction stir welding process[J]. Acta Metallurgica Sinica, 2006, 42(9): 998-1002. |

| [11] | PAN W X, LI D X, TARTAKOVSKY A M, et al. A new smoothed particle hydrodynamics non-Newtonian model for friction stir welding: process modeling and simulation of microstructure evolution in a magnesium alloy[J]. International Journal of Plasticity, 2013, 48: 189-204. |

| [12] | BUFFA G, DUCATO A, FRATINI L. FEM based prediction of phase transformations during friction stir welding of Ti6Al4V titanium alloy[J]. Materials Science and Engineering: A, 2013, 581: 56-65. |

| [13] | CHANG C I, LEE C J, HUANG J C. Relationship between grain size and Zener-Holloman parameter during friction stir processing in AZ31 Mg alloys[J]. Scripta Materialia, 2004, 51: 509-514. |

| [14] | GERLICH A, YAMAMOTO M, NORTH T H. Strain rates and grain growth in Al 5754 and Al 6061 friction stir spot welds[J]. Metallurgical and Materials Transactions A, 2007, 38: 1291-1302. |

| [15] | ROBSON J D, CAMPBELL L. Model for grain evolution during friction stir welding of aluminium alloys[J]. Science and Technology of Welding and Joining, 2010, 15(2): 171-176. |

| [16] | 张昭, 刘亚丽, 陈金涛, 等. 搅拌摩擦焊接过程中材料流动形式[J]. 焊接学报, 2007, 28(11): 17-21. ZHANG Zhao, LIU Ya-li, CHEN Jin-tao, et al. Material flow in friction stir welding[J]. Transactions of the China Welding Institution, 2007, 28(11): 17-21. |

| [17] | ZHANG Z, CHEN J T. Computational investigations on reliable finite element-based thermomechanical-coupled simulations of friction stir welding[J]. International Journal of Advanced Manufacturing Technology, 2012, 60: 959-975. |

| [18] | 张昭, 别俊. 搅拌摩擦焊接过程数值仿真的完全热力耦合模型[J].中国机械工程, 2008, 19: 1240-1244. ZHANG Zhao, BIE Jun. Fully coupled thermo-mechanical model for numerical simulation of friction stir welding process[J]. China Mechanical Engineering, 2008, 19: 1240-1244. |

| [19] | GERLICH A, YAMAMOTO M, NORTH T H. Strain rates and grain growth in Al 5754 and Al 6061 friction stir spot welds[J]. Metallurgical and Materials Transactions A, 2007, 38: 1291-1302. |

| [20] | GEERTRUYDEN W H V, MISIOLEK W Z, PAUL T, et al. Grain structure evolution in a 6061 aluminum alloy during hot torsion[J]. Materials Science and Engineering: A, 2006, 419:105-114. |

| [21] | RAJAKUMAR S, BALASUBRAMANIAN V. Establishing relationships between mechanical properties of aluminium alloys and optimised friction stir welding process parameters[J]. Materials and Design, 2012, 40: 17-35. |

| [22] | KIM S, LEE C G, KIM S J. Fatigue crack propagation behavior of friction stir welded 5083-H32 and 6061-T651 aluminum alloys[J]. Materials Science and Engineering: A, 2008, 478: 56-64. |

| [23] | LIU F C, MA Z Y. Influence of tool dimension and welding parameters on microstructure and mechanical properties of friction-stir-welded 6061-T651 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2008, 39: 2378-2388. |

| [24] | SATO Y S, URATA M, KOKAWA H. Parameters controlling microstructure and hardness during friction-stir welding of precipitation-hardenable aluminum alloy 6063[J]. Metallurgical and Materials Transactions A, 2002, 33: 625-635. |

| [25] | ASGHARZADEH H, SIMCHI A, KIM H S. Dynamic restoration and microstructural evolution during hot deformation of a P/M Al6063 alloy[J]. Materials Science and Engineering: A, 2012, 542: 56-63. |

2015, Vol. 43

2015, Vol. 43