文章信息

- 王宁, 李健, 关志军, 谭凯. 2015.

- WANG Ning, LI Jian, GUAN Zhi-jun, TAN Kai. 2015.

- 工艺参数对钼粉烧结体近等温包套锻造成形过程中应变的影响

- Effect of Processing Parameters on Strain Distribution During Near-isothermal Canned Forging for Molybdenum Powder Sinter

- 材料工程, 43(6): 46-51

- Journal of Materials Engineering, 43(6): 46-51.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.06.008

-

文章历史

- 收稿日期:2013-06-20

- 修订日期:2014-08-25

钼的变形抗力大,韧性差,脆性明显,塑性变形能力差。经过再结晶后,在室温下表现出严重脆性,加工及使用过程中易产生各种形式的脆性破裂,使得金属钼的塑性加工非常困难[1, 2, 3, 4, 5]。此外,钼在大气中高于400℃时即发生氧化,在高于700℃发生毁灭性氧化,由于钼的锻造温度较高,在900~1500℃范围内,因此为防止钼高温氧化,其锻造需在保护气氛下进行。然而,目前国内还没有封闭的等温锻造设备,这就给钼高温锻造带来了挑战。包套锻造工艺采用外加包套的形式可以显著提高烧结钼坯锻造时的塑性变形能力,同时有效地解决了钼在加工过程中的氧化问题[6, 7]。除此之外,包套锻造还对抑制裂纹,减小镦粗鼓肚有较好的效果。近等温锻造就是将加热的坯料放到被加热到锻造温度的恒温模具中,以较低的应变速率进行变形。近等温包套锻造工艺对钼粉烧结体有较好的致密效果,锻后坯料接近全致密,且密度分布较均匀[8]。近些年,有限元模拟技术已经广泛地应用于塑性成形过程中的模拟研究,已经能较为精确地得出各变形参数的分布方式,进而为优化工艺参数和合理选择设备提供了可能[9, 10, 11]。为了能够准确地描述成形情况,关于塑性成形过程中的变形的耦合分析已引起了塑性加工领域学者的普遍关注,国内外一些对变形过程分析的研究成果相继发表[12, 13, 14, 15]。但这些研究成果大多数是针对致密体的,而对于像钼粉这样一个可压缩的非致密体锻造成形问题的研究尚少。

工艺参数的选择对钼粉烧结体变形均匀性,加工性能和使用性能将产生重要影响。影响钼粉烧结体近等温包套镦粗成形的主要工艺参数有温度、摩擦因数、锻造速率。为考察这些工艺参数对成形过程的影响,本文运用DEFORM-2D软件对钼粉烧结体近等温包套镦粗成形过程进行数值模拟,研究了不同工艺参数(温度、摩擦因数、锻造速率)对变形过程中的应变影响规律。通过对模拟结果的分析,得到了不同工艺参数对变形均匀性的影响规律,为生产实践中合理选择工艺参数提供依据。

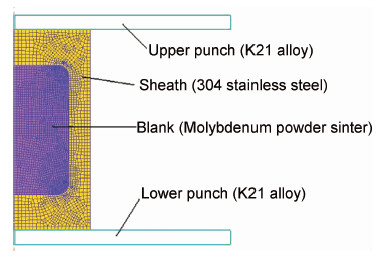

1 实验方法本研究采用的包套为封闭式包套,包套材料为304不锈钢,分别对包套和坯料的上端面与侧壁之间进行了倒圆角,圆角半径为3mm。整个模拟分为两个过程,第一个是坯料从加热炉中取出到放入液压机进行锻造前,坯料与空气发生约10s的传热。此阶段环境温度为20℃,与环境的换热系数为21W·m-2·K-1,坯料与包套的换热系数为1000W·m-2·K-1。第二阶段为锻件的包套近等温镦粗过程,上模压下速率为3mm/s。模拟的初始参数如表1所示。

| Simulation parameter | Value | Simulation parameter | Value | |

| Billets size/(mm×mm) | φ30×36 | Environment temperature at the second stage/℃ | 1000 | |

| Cumulative reduction/% | 80 | Heat transfer coefficient with the environment/(W·m-2·K-1) | 21 | |

| Sheath wall thickness/mm | 6 | Heat transfer coefficient between sheath and die/(W·m-2·K-1) | 2000 | |

| Sheath bottom thickness/mm | 10 | Heat transfer coefficient between sheath and billet/(W·m-2·K-1) | 2000 | |

| Forging rate/(mm·s-1) | 3 | Friction coefficient between sheath and die | 0.3 | |

| Initial temperature of the billets/℃ | 1050 | Friction coefficient between sheath and billet | 0.7 | |

| Initial temperature of the die/℃ | 1000 | Step length at the first stage/s | 0.1 | |

| Environment temperature at the first stage/℃ | 20 | Step length at the second stage/mm | 0.1 |

采用商用有限元软件DEFORM-2D对钼粉烧结体近等温包套锻造过程进行数值模拟计算。坯料和模具的造型用UG软件完成,并转换为IGS格式导入有限元软件前处理模块。模拟中采用的坯料和制品都是轴对称件,因此,选用二维轴对称热力耦合分析计算模型,其有限元模型如图1所示。有限元模拟中边界条件通常包括传热边界、位移边界以及力的边界。该模型对称轴处按对称边界处理,下模固定,上模向下运动,同时坯料、包套、模具以及环境间进行热交换,压下量达到80%时模拟结束。

| 图1 有限元分析模型 Fig.1 Finite element analysis model | |

取工艺参数锻造温度、摩擦因数、变形速率为影响因素进行正交实验,各因素的取值如表2所示。采用综合平衡法来对实验结果进行分析。首先运用单指标正交实验的分析方法分别对各项指标进行计算和分析,找出各项指标较好的生产和工艺条件,再进行综合平衡,最终获得最优的实验方案。

| Factors level | Deformation temperature/℃ | Friction coefficient | Forging rate/(mm·s-1) | ||

| A | B | C | |||

| 1 | 1000 | 0.1 | 0.5 | ||

| 2 | 1050 | 0.2 | 1.0 | ||

| 3 | 1100 | 0.3 | 1.5 | ||

| 4 | 1150 | 0.4 | 2.0 |

等效应变的大小及分布情况在一定程度上可以反映出锻件变形积累的效果,从而进一步决定了材料的致密效果。定义参数β表征坯料的变形均匀性参数,可用式(1)表示:

式中εmax,εmin,εavg分别代表最大,最小和平均等效应变。β越小,表示芯料变形越均匀,密度分布也越均匀,锻件的力学性能越好,成形效果越好。

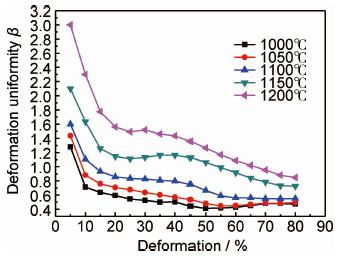

图2是不同锻造温度条件下坯料的变形均匀性随变形量的变化曲线。由图2可见,锻造温度高于1100℃时,坯料的变形均匀性β值随变形量的增加而呈减小趋势,坯料的变形越来越均匀。锻造温度为1000℃时,坯料的变形均匀性随变形量的增加而逐渐变好,在变形量达到50%时,β值减至最小,坯料的变形最均匀,继续增大变形量,β值略有增大,坯料的变形越来越不均匀。这与锻造温度为1050℃时坯料变形均匀性随变形量的变化规律相似,只是锻造温度升至1050℃时,β值在坯料变形量达到55%时减至最小,变形最均匀。相同变形量条件下,随锻造温度升高,β值逐渐增大,坯料的变形均匀性逐渐变差。锻造温度越高,坯料的变形均匀性差异越大,变形量越大,坯料的变形均匀性差异越小。在变形量大于55%时,随变形量的增加锻造温度为1000℃和1050℃条件下参数β值相近,坯料变形均匀性相似。

| 图2 不同锻造温度时坯料变形均匀性随变形量的变化关系 Fig.2 Dependence of the blank’s deformation uniformity on deformation level under different forging temperatures | |

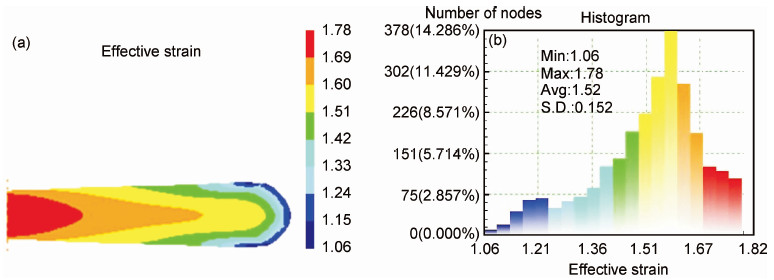

表3为变形量为80%时坯料平均等效应变和变形均匀性参数β。提高锻造温度,可以有效地降低钼的变形抗力,提高钼的塑性,使之易于变形。然而从表3可见,坯料的平均等效应变随锻造温度的升高而减小,这主要是由于锻造温度过高时,钼的高温强度远大于包套材料的强度,锻造时包套的塑性好于坯料的塑性,致使二者的变形协调性不好,且这种现象随着锻造温度的提高而加剧。变形均匀性参数β随锻造温度的升高而增大,坯料变形越来越不均匀,在1200℃锻造温度下变形均匀性参数β达到最大,为0.8472,此时坯料变形最不均匀,同时应变量也最小,为1.23,变形累积量较小,锻后坯料的致密效果最差。在1000℃时,坯料的应变量最大,为1.52,变形均匀性参数β值最小,仅为0.4737。图3是锻造温度为1000℃条件下锻后坯料的等效应变分布图。从图3可见,坯料约77.90%的节点等效应变在1.42~1.78之间,最大等效应变为1.78,位于坯料轴心处,等效应变分布均匀,成形效果也较好。

| Deformation temperature /℃ | 1000 | 1050 | 1100 | 1150 | 1200 |

| Average effective strain | 1.52 | 1.48 | 1.42 | 1.30 | 1.23 |

| Deformation uniformity parameters β | 0.4737 | 0.4946 | 0.5514 | 0.7246 | 0.8472 |

| 图3 锻造温度为1000℃时坯料的等效应变分布图(a)和分布统计图(b) Fig.3 Effective strain distribution (a) and histogram (b) of the blank at deformation temperature of 1000℃ | |

为研究摩擦因数对成形规律的影响,分别在摩擦因数为0.1,0.2,0.3,0.4,0.5的工艺条件下对烧结钼坯进行了相同变形量(80%)的近等温包套镦粗模拟。

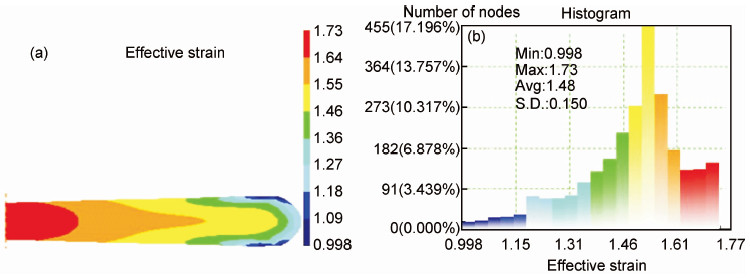

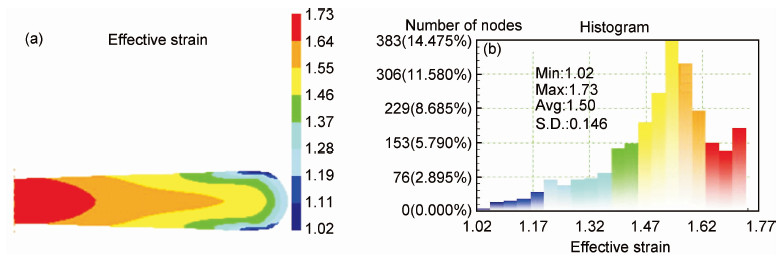

表4为不同摩擦因数下坯料锻后等效应变。由表4可见,坯料大应变区域(等效应变大于1.40)占总节点的百分比随摩擦因数的增加呈增大趋势,但在摩擦因数达到0.3后,变化幅值较小,此变化趋势较平缓。图4为摩擦因数为0.3的条件下锻后坯料的等效应变分布图。从 可见,摩擦因数为0.3时,坯料大等效应变区所占的体积较大,为75.70%。沿径向方向,锻后坯料的应变从坯料轴心部到外侧面逐渐减小,坯料的平均等效应变为1.48,最大等效应变为1.73,位于坯料轴心部位,最小等效应变出现在上端面外缘区域,为0.998。坯料变形量较大,应变分布比较均匀。

| Friction coefficient | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 |

| Percentage of the large effective strain (effective strain > 1.4)/% | 51.28 | 73.84 | 75.70 | 75.84 | 76.02 |

| 图4 摩擦因数为0.3时坯料的等效应变分布图(a)和分布统计图(b) Fig.4 Effective strain distribution (a) and histogram (b) of the blank with friction coefficient of 0.3 | |

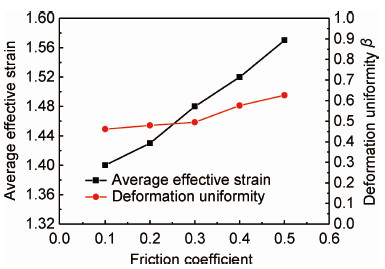

图5是坯料平均等效应变和变形均匀性参数β随摩擦因数的变化曲线。从图5中可见,随着摩擦因数的增加,坯料平均等效应变逐渐增大。应变值越高,坯料的变形累积量越大。另外,摩擦因数越大,在相同变形量情况下预成形坯的鼓形越明显,变形均匀性参数β值越大,应变分布越不均匀。在摩擦因数为0.5时,坯料的变形均匀性最差,此时坯料的平均等效应变最大,达到1.57。摩擦因数为0.1时,坯料的变形均匀性最好,β值最小,为0.4607,此时坯料的平均等效应变最小。随摩擦因数增大,材料的断裂极限应变值变小,锻造时容易出现断裂裂纹。因此,在一定程度上改变润滑条件可以推迟裂纹的产生,从而提高成形极限和致密效果。

| 图5 坯料平均等效应变和应变标准差随摩擦因数的变化关系 Fig.5 Dependence of the blank’s average effective strain and deformation uniformity on friction coefficients | |

为研究锻造速率对成形规律的影响,分别在0.05,0.1,0.5,1,1.5,2mm/s的工艺条件下对烧结钼坯进行了相同变形量(80%)的近等温包套镦粗模拟。

表5是不同锻造速率下坯料锻后等效应变。从表5可见,坯料大等效应变区域占坯料总节点的百分比随锻造速率的增加呈增大趋势,但在锻造速率达到1mm/s后,大等效应变区所占的百分比几乎稳定不变。图6是锻造速率为1mm/s时锻后坯料的等效应变分布图。图6是锻造速率为1mm/s条件下锻后坯料的等效应变分布图。从图6中可见,锻造速率为1mm/s时,坯料大等效应变区所占的百分比达到最大,为82.62%。此时坯料的平均等效应变为1.50,最大等效应变为1.73,位于坯料轴心部位,最小等效应变出现在上端面的外缘处,为1.02,坯料平均变形量较大,应变分布较均匀。

| Forging rate/(mm·s-1) | 0.05 | 0.1 | 0.5 | 1 | 1.5 | 2 |

| Percentage of the large effective strain (effective strain > 1.37)/% | 64.65 | 72.01 | 80.57 | 82.62 | 82.53 | 82.45 |

| 图6 锻造速率为1mm/s时坯料的等效应变分布图(a)和分布统计图(b) Fig.6 Effective strain distribution (a) and histogram (b) of the blank with forging rate of 1mm/s | |

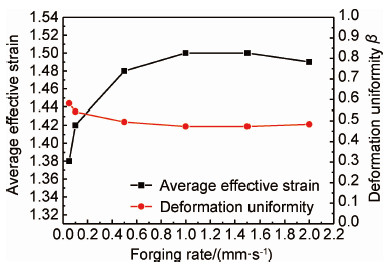

从图7可见,锻造速率小于1mm/s时,坯料平均等效应变随锻造速率的增加而增大的趋势较明显,这是由于锻造速率的增加使得锻造时坯料所获得变形能增大,应变也相应增大。锻造速率达到1mm/s时平均等效应变达到最大值1.5,继续增加锻造速率,坯料平均等效应变差异不大。

| 图7 坯料平均等效应变和变形均匀性随锻造速率的变化关系 Fig.7 Dependence of the blank’s average effective strain and deformation uniformity on forging rates | |

随着锻造速率的增加,坯料变形均匀性逐渐变好。锻造速率为0.05mm/s时,坯料变形最不均匀,β值为0.582。这是由于锻造速率越小,坯料的变形抗力越小,但坯料与包套由于材料不同,对于应变速率的敏感性也不同,在低应变速率下,二者的变形协调性不好,致使坯料变形不均匀。在锻造速率达到1mm/s时变形均匀性参数β值减至最小,为0.473,变形较均匀,随锻造速率继续增大,坯料变形均匀性β值略有增大,但变化幅值较小。综上所述,锻造速率为1mm/s时,坯料的变形累积量最大,变形均匀性最好。

2.4 多因素正交实验分析正交模拟实验结果分析如表6所示。表中,K1,K2,K3,K4分别表示每个因素水平数相同的各次实验结果的总和。R代表极差,为K1,K2,K3,K4中最大值与最小值之差,反映了实验中相应因素对指标作用的显著性。

| Index/Influence degree | Deformation temperature | Friction coefficient | Forging rate |

| K1 | 1.864 | 2.764 | 1.857 |

| K2 | 1.668 | 1.988 | 1.808 |

| K3 | 2.082 | 1.787 | 2.651 |

| K4 | 2.873 | 1.948 | 2.171 |

| R | 1.205 | 0.977 | 0.843 |

通过模拟正交实验分析,得到了不同工艺参数对变形均匀性的影响规律:

变形均匀性:锻造温度>摩擦因数>变形速率(从主到次)。

确定了平均相对密度较大,变形较均匀的一组工艺参数为:锻造温度1000℃,摩擦因数0.1,变形速率 0.5mm/s。

3 结论(1)随锻造温度的升高,坯料的平均等效应变增大,变形均匀性参数β变小,变形不均匀。

(2)随摩擦因数的增加,坯料的平均等效应变增大,材料的断裂极限应变值变小,锻造时容易出现断裂裂纹,变形不均匀。

(3)变形速率对坯料变形的影响不显著。

(4)不同工艺参数对应变均匀性的影响规律:变形均匀性:锻造温度>摩擦因数>变形速率(从主到次)。

(5)确定了变形较均匀的一组工艺参数为:锻造温度1000℃,摩擦因数0.1,变形速率 0.5mm/s。

| [1] | OHSER-WIEDEMANN R, MARTIN U, SEIFERT H J, et al. Densification behaviour of pure molybdenum powder by spark plasma sintering[J].Refractory Metals & Hard Materials,2010,28(4):550-557. |

| [2] | LEICHTFRIED GSCHNEIBEL J H, HEILMAIER M. Ductility and impact resistance of powder-metallurgical molybdenum-rhenium alloys[J].Physical Metallurgy and Materials Science,2006,37(10):2955-2961. |

| [3] | SINGH S, JHA A K, KUNAR S. Upper bound analysis and experimental investigations of dynamic effects during sinter-forging of irregular polygonal performs[J].Materials Processing Technology, 2007,194(1):134-144. |

| [4] | HUANG Cheng-chao, CHENG Jung-ho. Forging simulation of sintered powder compacts under various frictional conditions[J]. Mechanical Sciences,2002,44(3):489-507. |

| [5] | SHANMUGASUNDARAM D, CHANDRAMOULI R. Tensile and impact behavior of sinter-forged Cr, Ni and Mo alloyed powder metallurgy steels[J].Materials & Design,2009,30(9):3444-3449. |

| [6] | 华林,毛华杰,赵仲治.粉末冶金锻造变形力和密度计算[J].粉末冶金工业,2010,10(1):26-31.HUANG Lin, MAO Hua-jie, ZHAO Zhong-zhi. Calculation of pressure and densification for powder forging[J].Powder Metallurgical Industry,2010,10(1):26-31. |

| [7] | 周灿栋,蒋国昌,朱钰如.粉末锻造制备含氮奥氏体不锈钢[J].粉末冶金技术,2004,22(1):41-44.ZHOU Can-dong, JIANG Guo-chang, ZHU Yu-ru. Production of nitrogenous austenitic stainless steel by powder forging[J].Powder Metallurgy Technology,2004,22(1):41-44. |

| [8] | 王川.TiAl基合金板材制备与组织性能研究[D].哈尔滨:哈尔滨工业大学,2007.WANG Chuan. Preparation, microstructure and mechanical properties of TiAl based alloy sheet[D].Harbin: Harbin Institute of Technology,2007. |

| [9] | 张宏亮.粉末冶金钼管热挤压工艺基础研究[D].太原:太原理工大学,2010.ZHANG Hong-liang. The fundamental research of hot extrusion process for powder metallurgy molybdenum tube[D].Taiyuan: Taiyuan University of Technology,2010. |

| [10] | 赵传涛.非致密体钼的热压扭成形数值模拟[D].合肥:合肥工业大学,2008. ZHAO Chuan-tao. Numerical simulation of hot torsion and compression of porous molybdenum[D].Hefei: Hefei University of Technology,2008. |

| [11] | 薛克敏,王晓溪,李萍,等.纯钼粉多孔烧结材料ECAP的数值模拟及实验[J].中国有色金属学报,2011,21(1):32-37. XUE Ke-min, WANG Xiao-xi, LI Ping, et al. Numerical simulation study of ECAP on sintered power molybdenum materials[J].Transactions of Nonferrous Metals Society of China,2011,21(1): 32-37. |

| [12] | HONG Shen-ze, WANG Shu-jun, CAI Ke-yu. Thermo dynamic couple numerical simulation of the temperature field in hot forging forming process[J].Materials Processing Technology, 2009,41(12):1120-1125. |

| [13] | 罗文波,胡云贵,胡自化.圆柱平板间镦粗的热力分析[J].塑性工程学报,2000,7(1):64-68. LUO Wen-bo, HU Yun-gui, HU Zi-hua. Thermo chemical analysis of upsetting of cylindrical billet between rough plate dies [J].Plasticity Engineering,2000,7(1):64-68. |

| [14] | 李萍,薛克敏,吕炎.Ti-15-3合金反挤压成形的热力耦合模拟[J].中国有色金属学报,2002,12(3):578-581. LI Ping, XUE Ke-min, LU Yan. Numerical simulation of coupled thermo-mechanical behavior of Ti-15-3 alloy during back-extrusion[J].Transactions of Nonferrous Metals Society of China,2002,12(3):578-581. |

| [15] | CHO J R, YOO Y S, JEONG H S. The Al powder process: its finite analysis[J].Materials Processing Technology,2001,111:204-209. |

2015, Vol. 43

2015, Vol. 43