文章信息

- 李小强, 敖敬培, 李子阳, 李力, 屈盛官. 2015.

- LI Xiao-qiang, AO Jing-pei, LI Zi-yang, LI Li, QU Sheng-guan. 2015.

- CuMnNiCo钎料钎焊MGH956合金接头组织及力学性能研究

- Microstructure and Mechanical Property of MGH956 Superalloy Joint Brazed with CuMnNiCo Filler Metal

- 材料工程, 43(5): 21-26

- Journal of Materials Engineering, 43(5): 21-26.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.05.004

-

文章历史

- 收稿日期:2013-08-07

- 修订日期:2014-11-20

MGH956合金是采用机械合金化方法制造的氧化物弥散强化(Oxide Dispersion Strengthened,ODS)高温合金,它与常规高温合金中强化相在高温下溶于基体不同,其强化相Y2O3质点具有很好的热稳定性,在高温下不溶于基体且呈均匀弥散分布,使得这类材料同时具有高温力学性能好、高温抗氧化和抗腐蚀性能优异的综合优势。目前,该材料在一些发达国家的航空、航天以及能源等领域已得到应用[1, 2, 3]。ODS合金MGH956作为一种新型结构材料,为了扩大其应用,有必要解决其焊接问题。ODS合金原则上不能采用熔焊方法连接,这是因为熔焊会导致合金中弥散分布的氧化物质点与液体金属发生分离,破坏合金原有的组成和结构,从而削弱材料的高温性能。相比之下,当采用钎焊工艺连接这类材料时,由于母材没有被加热到液态,基本上保持了ODS合金原有的组织结构,因此是解决该合金连接的一种较为有效的途径[4, 5, 6]。

目前国内外有关MGH956合金钎焊连接的报道较少,已有报道中用于钎焊该合金的钎料主要是镍基钎料,而采用铜基钎料的研究鲜见报道。采用镍基钎料钎焊该合金时,钎焊温度较高,对母材的溶解量较大,氧化物质点和孔洞在基体附近区域会发生聚集和长大,对接头性能产生一定的弱化影响[7, 8];且镍基钎料极脆,一般以粉末状供应,难以适应装配式精密钎焊的要求。针对MGH956合金焊接接头应用温度不太高的环境,若采用铜基钎料,一方面由于铜基钎料具有适中的熔化温度,可有效减少钎焊过程对ODS合金母材的影响;另一方面铜基钎料的加工性能较好,易制备成箔带状,能满足大多数钎焊场合的使用[9]。本工作采用自制的CuMnNiCo钎料钎焊连接MGH956合金,分析钎焊过程中各种组织的形成过程,并研究焊接工艺对接头组织和性能的影响。

1 实验材料与方法 1.1 母材实验采用的母材是由机械合金化方法制备的MGH956合金板材,基体成分为Fe-Cr-Al固溶体,弥散分布有第二相强化粒子Y2O3,其化学成分如表 1所示。母材的室温抗拉强度为720MPa。

| Cr | Al | Ti | Y2O3 | C | Fe |

| 18.5-21.5 | 3.75-5.75 | 0.2-0.7 | 0.2-0.6 | ≤ 0.1 | Bal |

实验采用的钎料是自主研制的Cu-Mn-Ni-Co合金,箔状,厚度为0.15mm。钎料的化学成分及其熔化温度如表 2所示。在Cu-Mn合金基础上,添加适量Ni,Co等热强元素,可有助于提高钎料合金的高温强度;添加微量Fe可提高钎料对铁基ODS合金的润湿性;添加微量B,Si则可降低钎料的熔点,改善对母材的浸润性。因MGH956合金中含有3.75%(质量分数,下同)~5.75%的Al,在高温下易生成氧化膜,而导致钎料难于润湿母材,因此在钎焊时采用钎剂FB302。

| Mass fraction/% | Melting temperature/℃ | |||||||

| Mn | Ni | Co | Fe | B | Si | Cu | TS | TL |

| 30 | 12 | 4 | 0.5 | 0.1 | 0.35 | Bal | 921 | 965 |

MGH956合金板材经线切割制成20mm×20mm×1.5mm尺寸的试样,钎焊前采用180,360,600#和800#砂纸对母材钎焊面逐级打磨,并与钎料一起浸泡在丙酮中进行超声波清洗。将钎剂FB302调成膏状涂于钎焊面,钎料置于两钎焊面间组装成对接接头,并采用夹具进行装配定位。将装配好的试样置于钎焊炉内,在15kPa高纯氩气保护下进行钎焊连接实验。根据钎料的熔化温度以及预先的铺展性实验结果,钎焊温度选择1000,1030℃和1050℃,保温时间均为20min,保温后断电,试样随炉冷却。

1.4 分析测试采用万能材料试验机(CMT5105)测试钎焊试样的抗拉强度,结果取3次实验的平均值。采用金相显微镜(DMI 5000M)、环境扫描电子显微镜(Quanta200)、能谱分析仪(Inca 300)等分析试样接头的界面、组织成分和断口形貌,其中用于金相分析的钎焊接头采用4%硝酸高铁酒精溶液进行腐蚀,MGH956母材则采用10% HNO3+10% HF+80% H2O溶液进行腐蚀。

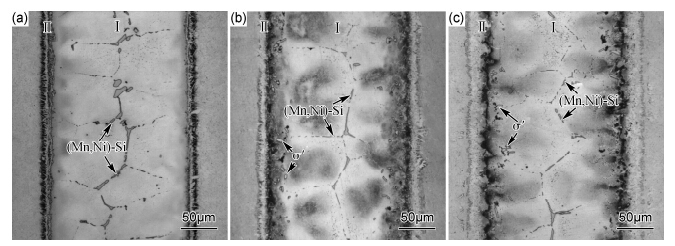

2 实验结果与分析 2.1 接头微观组织分析1000,1030℃和1050℃三种钎焊温度获得的接头微观组织如图 1所示。图中左右两侧是MGH956母材,中间则是由以钎料合金为主的固溶体和两侧母材元素扩散到钎料合金中形成的化合物组成的钎缝中心区(表示为Ⅰ区)。由于钎焊过程中钎料元素向母材扩散并与母材发生作用,因此在靠近钎缝的两侧邻近母材区域各形成一个扩散反应区(表示为Ⅱ区)。因而钎焊接头由钎缝中心Ⅰ区和两侧扩散反应Ⅱ区组成。

|

图 1 不同钎焊温度获得的接头微观组织 (a)1000℃;(b)1030℃;(c)1050℃ Fig.1 Microstructures of the joint brazed at different temperatures (a)1000℃;(b)1030℃;(c)1050℃ |

钎缝中心区的主要相构成为:以钎料合金为主的固溶体基体以及分别位于晶界处和接合界面附近的两种不同的化合物。钎焊过程中,随着温度的升高,钎料逐渐熔化并填满缝隙。由于液固界面两侧有浓度梯度存在,在成分扩散驱动力作用下,钎料元素向固态母材发生扩散,使得靠近钎缝的母材合金成分改变,特别是易扩散元素B,Si向母材扩散而导致母材熔点降低,母材发生溶解,进入钎缝与钎料元素混合。保温过程中母材与钎料相互作用加强,母材溶解量增加,钎料元素扩散深度增大。在随后的降温过程中,液态钎料依附于未熔化的母材以胞状形式向钎缝中心生长,凝固之后形成钎缝基体组织[10]。对不同钎焊温度下钎缝中心区的基体组织进行能谱分析,结果如表 3所示,结合Cu-Mn-Ni三元相图[11, 12],推断钎缝基体组织为Cu-Mn基固溶体,并固溶有Ni,Fe,Co元素。

| Brazing temperature/℃ | Mass fraction/% | ||||

| Cu | Mn | Ni | Co | Fe | |

| 1000 | 48.73 | 29.79 | 14.52 | 4.47 | 2.49 |

| 1030 | 56.07 | 27.84 | 11.07 | 2.41 | 2.61 |

| 1050 | 54.60 | 30.79 | 10.87 | 1.04 | 2.70 |

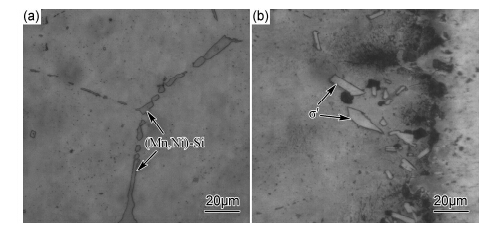

如图 1所示,钎缝中心区中主要存在两种化合物相。一种位于晶界处,沿晶界断续分布,该相在钎缝中心的晶界处较多,图 2(a)为其放大图。在钎缝凝固过程中,随着胞状组织的生长,液/固界面不断向钎缝中央部位推进,析出的富余溶质也随之不断推进,当胞状前沿或胞与胞之间沟槽处的液相中合金元素浓度富集到一定程度时,便凝固生成化合物相。其能谱分析结果如表 4所示,结合Mn-Ni-Si三元相图[11],推断该化合物相为Mn,Ni的脆性硅化物(Mn,Ni)-Si相,并含有Cu,Co,Fe元素[2]。随着钎焊温度的升高,钎料中的元素扩散能力加强,有利于降低晶界处Mn,Ni和Si元素的含量。由图 1可见,随钎焊温度的升高钎缝中心区的(Mn,Ni)-Si脆性相逐渐减少。

|

图 2 钎缝中心区的两种化合物相(1050℃,20min) (a)(Mn,Ni)-Si相;(b)σ′相 Fig.2 Two compounds in the central zone of seam brazed at 1050℃ for 20min (a)(Mn,Ni)-Si phase;(b)σ′ phase |

| Brazing temperature/℃ | Phase | Mass fraction/% | ||||||

| Mn | Ni | Si | Cu | Co | Fe | Cr | ||

| 1000 | (Mn,Ni)-Si | 37.55 | 33.84 | 10.26 | 8.98 | 9.37 | - | - |

| 1030 | (Mn,Ni)-Si | 36.46 | 32.85 | 9.93 | 9.39 | 7.96 | 3.41 | - |

| 1050 | (Mn,Ni)-Si | 35.70 | 32.45 | 8.14 | 11.98 | 5.98 | 5.75 | - |

| 1000 | - | - | - | - | - | - | - | - |

| 1030 | σ′ | 25.99 | 2.97 | - | 4.54 | 4.93 | 23.05 | 38.52 |

| 1050 | σ′ | 24.81 | 2.24 | - | 5.30 | 3.82 | 24.45 | 39.38 |

另一种化合物相呈块状,主要分布在钎料与母材的接合界面附近,如图 1(b),(c)和图 2(b)所示。能谱分析结果(见表 4)表明,该化合物相主要含有Cr,Mn,Fe。由此推断该化合物相形成于母材向钎缝中溶解和扩散过程中。由于Cr在钎料中的扩散能力较差,因而优先在接合界面附近生成Cr,Mn和Fe的金属间化合物σ′相[13]。钎焊温度为1000℃时,母材溶解较少,钎缝中心区未发现有σ′相形成。随着钎焊温度的升高,σ′相在接合面附近形成,并呈逐渐增多、长大和向钎缝中央推移的趋势。

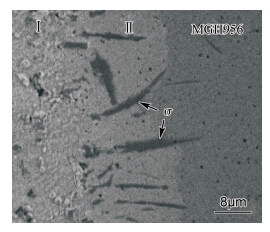

2.1.2 扩散反应区从图 1可以看出,随着钎焊温度的升高,钎料中的元素扩散加剧,扩散反应区厚度随之明显增加。扩散反应层区主要由基体和分布在其中的针状相构成。对扩散反应层区的基体组织进行能谱分析,如表 5所示。MGH956母材含有20%的Cr,为α-Fe组织合金。钎焊过程中,在浓度梯度的驱动下,钎料中与γ-Fe无限固溶且在Fe中扩散能力较强的Mn元素向母材发生显著扩散[9];同时,母材的溶解导致母材中Cr元素含量下降。在这两者的作用下,使得靠近钎缝的母材合金中γ相区显著扩大,γ-Fe固溶体的转变温度下降。同时,增宽γ-Fe固溶体的存在区域使得Mn,Ni,Co,Cu在Fe合金中溶解度增大,最终形成溶解有Ni,Co,Cu,Cr的Fe-Mn基固溶体组织。该基体组织中存在一种化合物相,呈针状,如图 3所示。其能谱分析见表 6,结合Fe-Cr二元相图[14]可知,该针状化合物为Fe,Cr的金属间化合物σ相,其产生于800~500℃的固相扩散过程中,很难随钎焊温度的升高而扩散消失。

|

图 3 扩散反应区的化合物相(1050℃,20min) Fig.3 Compound in the diffusion reaction zone brazed at 1050℃ for 20min |

| Brazing temperature/℃ | Mass fraction/% | |||||

| Cu | Mn | Ni | Co | Fe | Cr | |

| 1000 | 6.89 | 21.33 | 12.67 | 6.85 | 43.70 | 8.56 |

| 1030 | 7.07 | 23.94 | 14.22 | 9.51 | 38.99 | 6.27 |

| 1050 | 7.86 | 25.07 | 14.79 | 10.54 | 35.71 | 6.03 |

| Brazing temperature/℃ | Phase | Mass fraction/% | |||

| Fe | Cr | Mn | Ni | ||

| 1000 | σ | 39.95 | 52.69 | 5.78 | 1.58 |

| 1030 | σ | 38.95 | 50.01 | 8.65 | 2.39 |

| 1050 | σ | 36.93 | 46.94 | 11.44 | 4.69 |

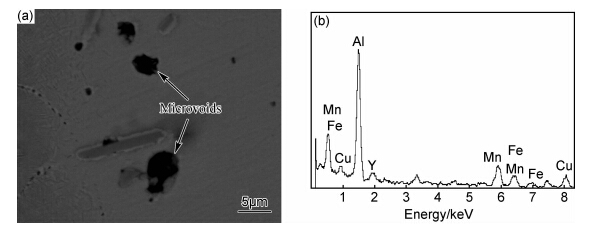

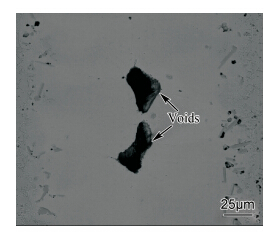

对钎焊接头进行金相观察,发现钎缝中存在少量微孔型缺陷,且多位于钎料合金与母材的连接界面附近,如图 4(a)所示,这与张胜等的研究结果相似[2]。对微孔处的能谱分析(见图 4(b))可知,在这些微孔缺陷处富集了Al和Y。根据母材的成分以及钎焊连接特点推测微孔产生的原因,有以下两方面:(1)采用机械合金化制备的MGH956合金,在高能球磨过程中会吸附少量气体并残留在基体中,这些气体在钎焊过程中释放进入液态金属中而形成气孔。(2)在钎焊连接过程中,连接界面处母材发生少量溶解,由母材溶解析出的弥散强化相Y2O3颗粒和母材表面剥落的Al2O3颗粒一起进入钎缝的液态金属区。这些氧化物颗粒热稳定性好,熔点高,不容易在液态金属中溶解、润湿。在随后的冷却凝固过程中,由于其线膨胀系数与周围金属不同,在这些颗粒聚集处产生了残余应力,制备金相试样时氧化物颗粒在研磨过程中脱落而形成微孔。

|

图 4 钎缝中的微孔缺陷及其能谱分析(1050℃,20min) (a)微孔形貌;(b)能谱图 Fig.4 Microvoids in the seam brazed at 1050℃ for 20min and its EDS analysis (a)microvoid morphology;(b)EDS spectrum |

采用CuMnNiCo钎料在不同钎焊温度下对MGH956合金进行钎焊对接,接头室温抗拉强度及断裂位置如表 7所示。可以看出,随着钎焊温度的升高,室温下钎焊接头的抗拉强度先逐渐提高后降低,断裂位置从钎料与母材的接合界面向钎缝中心转移。

| Brazing temperature/℃ | Tensile strength/MPa | Location of fracture |

| 1000 | 350.2 | Bonding interface |

| 1030 | 493.3 | Center of brazed seam |

| 1050 | 557.8 | Center of brazed seam |

| 1080 | 415.6 | Center of brazed seam |

钎焊温度直接影响元素的扩散能力和接头的冶金结合效果,钎焊温度为1000℃时,元素的长程扩散能力较弱,两侧扩散反应区较窄(见图 1(a)),没有形成足够数量的Fe-Mn基固溶体,界面冶金结合较弱,接头强度较差,试样断裂在钎料与母材之间的连接界面处,钎焊接头抗拉强度只有350.2MPa;随着钎焊温度的升高,母材与钎料中元素的长程扩散能力增强,以致接头两侧扩散反应区逐渐增厚(见图 1(b),(c)),Fe-Mn基固溶体数量增多,界面冶金结合能力增强,试样断裂在钎缝中心处。特别是在1050℃钎焊温度下钎缝中心区和扩散反应区之间的界面线呈明显锯齿状(见图 1(c)),有效增大了结合界面面积,钎料与母材间具有更好的冶金结合。同时,钎焊温度的升高使钎缝中心沿晶界分布的脆性物(Mn,Ni)-Si相数量减少且尺寸缩小,有利于提高钎焊接头强度,当钎焊温度为1050℃时,钎焊接头抗拉强度达到557.8MPa,约为母材强度的75%。但进一步提高温度则会因温度过高而造成钎料的流失,从而导致钎缝难于填满而形成较大的孔洞缺陷(见图 5),反而削弱接头的性能,因此当钎焊温度为1080℃时,其室温抗拉强度下降到415.6MPa。

|

图 5 钎缝中的孔洞缺陷(1080℃,20min) Fig.5 Voids in the seam brazed at 1080℃ for 20min |

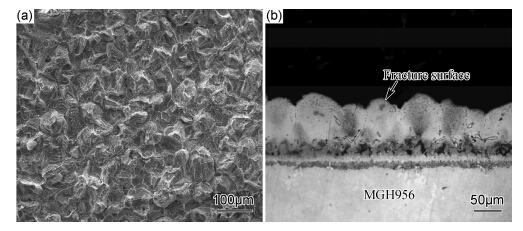

图 6为1050℃保温20min的钎焊工艺下获得的接头拉伸断口形貌,钎焊温度为1030℃时具有类似的断口形貌。可以看出,接头断于钎缝中心处,断裂失效源于钎缝中心Cu-Mn基体相晶界处断续分布的脆性(Mn,Ni)-Si相。在拉应力作用下,钎缝中心的脆性相与基体相因界面结合力相对较弱,而产生细小裂纹。应力增大时裂纹沿两相界面进行扩展,因脆性相在晶界处断续分布且厚薄不均,当裂纹扩展到脆性相的薄弱或空缺处时,就会穿过或越过脆性相而在基体相内扩展,最终裂纹彼此连通而发生断裂[15]。因此,断口形貌主要呈现出沿晶脆性断裂特征,部分区域呈穿晶断裂特征。随着钎焊温度的升高,钎缝中心的脆性(Mn,Ni)-Si相减少,因而脆性相与钎缝基体相的结合界面减少,从而有利于改善钎焊接头强度。

|

图 6 钎焊试样的拉伸断口(1050℃,20min) (a)断口形貌;(b)断口截面组织 Fig.6 The tensile fracture appearance of the specimen brazed at 1050℃ for 20min (a)fracture morphology;(b)microstructure of the fracture section |

(1)采用CuMnNiCo箔状钎料在1000~1050℃保温20min工艺下钎焊MGH956合金,可获得良好的钎焊成形效果。钎焊接头由钎缝中心区和两侧扩散反应区组成。钎缝中心区的基体组织为Cu-Mn基固溶体,含有(Mn,Ni)-Si相和σ′相两种不同的金属间化合物;扩散反应区的基体组织为Fe-Mn基固溶体,含有化合物σ相。

(2)提高钎焊温度,扩散反应区中Fe-Mn基固溶体增多,有利于钎料与母材的冶金结合;钎缝中心区中沿晶界分布的脆性化合物(Mn,Ni)-Si相应减少,从而有利于改善钎焊接头强度。在1050℃钎焊温度下,钎焊接头室温抗拉强度达到母材的75%。但钎焊温度进一步提高到1080℃时,由于在钎缝中形成较大孔洞缺陷,强度反而下降。

(3)在1030℃/1050℃保温20min钎焊工艺下,钎焊试样室温拉伸断裂发生在钎缝中心处,主要沿晶界处Cu-Mn基体相和脆性(Mn,Ni)-Si相的界面进行扩展,断口形貌主要呈现出沿晶脆性断裂特征。

| [1] | 淮军锋, 郭万林, 李天文, 等. 氧化物弥散强化高温合金MGH 956的基本焊接性研究[J]. 材料工程, 2008, (9):52-55.HUAI Jun-feng, GUO Wan-lin, LI Tian-wen, et al. Weldabilities of the Oxide-dispersion-strengthened superalloy MGH956[J]. Journal of Materials Engineering, 2008, (9):52-55. |

| [2] | 张胜, 侯金保, 郭德伦, 等. MGH956合金TLP扩散连接接头组织分析[J]. 航空材料学报, 2003, 23(增刊):104-108.ZHANG Sheng, HOU Jin-bao, GUO De-lun, et al. Research on the microstructure of MGH956 superalloy TLP diffusion bonding joints[J]. Journal of Aeronautical Materials, 2003, 23(Suppl):104-108. |

| [3] | ZHANG C H, KIMURA A, KASADA R. Characterization of the oxide particles in Al-added high-Cr ODS ferritic steels[J]. Journal of Nuclear Materials, 2011, 417(1-3):221-224. |

| [4] | 任家烈, 吴爱萍. 先进材料的连接[M]. 北京:机械工业出版社, 2000. 77-78.REN Jia-lie, WU Ai-ping. Joining of Advanced Materials[M]. Beijing:China Machine Press, 2000. 77-78. |

| [5] | 谢伟峰, 雷玉成, 任闻杰. 等离子超声电弧焊接MGH956合金激励频率的计算机优化[J]. 航空材料学报, 2013, 33(1):38-44.XIE Wei-feng, LEI Yu-cheng, REN Wen-jie. Computer optimization of excitation frequency for plasma ultrasonic-arc welding of super alloy MGH956[J]. Journal of Aeronautical Materials, 2013, 33(1):38-44. |

| [6] | KHAN T I, AL-BADRI A. Reactive brazing of ceria to an ODS ferritic stainless steel[J]. Journal of Materials Science, 2003, 38(11):2483-2488. |

| [7] | SAHA R K, WEI S, KHAN T I. A comparison of microstructural developments in TLP diffusion bonds made using ODS Ni alloy[J]. Materials Science and Engineering:A, 2005, 406(1-2):319-327. |

| [8] | NOTO H, UKAI S, HAYASHI S. Transient liquid-phase bonding of ODS steels[J]. Journal of Nuclear Materials, 2011, 417(1-3):249-252. |

| [9] | ROY R K, SINGH S, GUNJAN M K. Joining of 304SS and pure copper by rapidly solidified Cu-based braze alloy[J]. Fusion Engineering and Design, 2011, 86(4-5):452-455. |

| [10] | 张胜, 侯金保, 郭德伦, 等. 镍基合金中间层TLP连接MGH956合金接头组织分析[J]. 航空制造技术, 2007, (1):84-86. ZHANG Sheng, HOU Jin-bao, GUO De-lun, et al. Microstructure analysis of MGH956 superalloy joint TLP bonded with nickel based alloy interlayer[J]. Aeronautical Manufacturing Technology, 2007, (1):84-86. |

| [11] | VILLARS P, PRINCE A, OKAMTO H. Handbook of Ternary Alloy Phase Diagrams[M]. New York:ASM International, 1995. 5675-5683. |

| [12] | ROY R K, PANDA A K, DAS S K, et al. Development of a copper-based filler alloy for brazing stainless steels[J]. Materials Science and Engineering:A, 2009, 523(1-2):312-315. |

| [13] | RAGHAVAN V. Cr-Fe-Mn(Chromium-Iron-Manganese)[J]. Journal of Phase Equilibria, 1994, 15(5):530-531. |

| [14] | USTINOVSHIKOV Y, PUSHKAREV B, IGUMNOV I. Fe-rich portion of the Fe-Cr phase diagram:electron microscopy study[J]. Journal of Materials Science, 2002, 37(10):2031-2042. |

| [15] | 周媛, 毛唯, 李晓红, 等. BNi82CrSiB钎料钎焊DD6单晶合金接头组织及力学性能研究[J]. 材料工程, 2007, (5):4-6. ZHOU Yuan, MAO Wei, LI Xiao-hong, et al. Microstructure and mechanical properties of single crystal superalloy DD6 joint brazed with BNi82CrSiB filler metal[J]. Journal of Materials Engineering, 2007, (5):4-6. |

2015, Vol. 43

2015, Vol. 43