文章信息

- 王忻凯, 邢丽, 徐卫平, 黄春平, 刘奋成. 2015.

- WANG Xin-kai, XING Li, XU Wei-ping, HUANG Chun-ping, LIU Fen-cheng. 2015.

- 工艺参数对铝合金搅拌摩擦增材制造成形的影响

- Influence of Process Parameters on Formation of Friction Stir Additive Manufacturing on Aluminum Alloy

- 材料工程, 43(5): 8-12

- Journal of Materials Engineering, 43(5): 8-12.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.05.002

-

文章历史

- 收稿日期:2014-12-16

- 修订日期:2015-03-19

增材制造技术自20世纪90年代以来得到了迅速发展,已经成为全世界制造业研究的热点,一些基于增材制造理念开发的新技术已在航空航天、军工、能源等领域中获得了应用。

美国Sandia国家实验室的Griffith研究组提出以激光熔覆沉积成形为基础的激光净成形技术[1, 2, 3],并将该技术用于修复涡轮发动机的零部件。美国的Calcam公司[4]采用电子束熔化成形技术制造出力学性能优于锻件的Ti6Al4V 叶轮部件。这些利用高能束流进行增材制造的方法应用在钛合金、高温合金、不锈钢等材料上,但是在铝合金等具有较高热导率与热膨胀系数的材料上却未获得多大进展。

与其他增材制造技术相比,基于固相连接的搅拌摩擦焊技术的增材制造在铝、镁等轻合金[5]中的应用具有较大优势:它不存在金属的融合和凝固,不会出现冶金缺陷[6, 7],再结晶晶粒尺寸细小,有利于成型件的综合力学性能[8, 9]。采用搅拌摩擦焊技术进行增材制造(Friction Stir Additive Manufacturing,FSAM),实际上是利用搅拌摩擦焊搭接技术实现多层增材。国内外对于搅拌摩擦搭接焊的研究有很多。柯黎明等[10]研究了双道焊搭接界面的迁移行为,认为不同搅拌针螺纹旋向不同,界面迁移方向不同。邢丽等[11]研究了不同形状搅拌针对搭接接头界面迁移的影响。

本工作采用无倾角成形工具,进行铝合金搅拌摩擦增材制造实验,研究工艺参数对搅拌摩擦增材成形的影响,包括进给速度、水平增材间距和增材方向等。

1 实验选用4mm厚5A03-H铝合金板材作为基材,在专用多轴联动搅拌摩擦焊机上,用自制夹具进行增材实验,成形工具为圆锥形左螺纹的搅拌针,搅拌针长度为5mm,根部直径为6mm,圆锥角为11°,轴肩直径为20mm。将两层基板叠加在一起,采用顺时针的旋转方向进行多道次增材加工。成形工具旋转速度为600r/min,轴肩下压量为0.3mm。

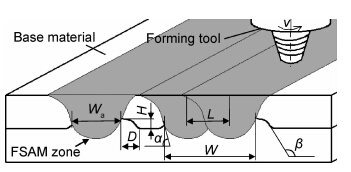

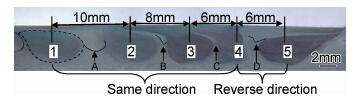

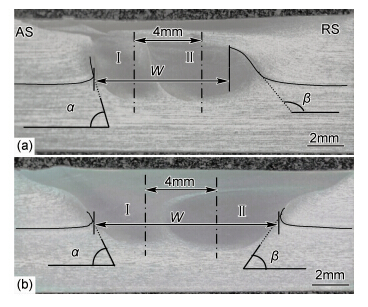

图 1为增材实验示意图。定义经过搅拌摩擦作用形成的搅拌区域为增材区(Friction Stir Additive Manufacturing zone,FSAM zone)。单道增材时,前进边(Advancing Side,AS)界面到返回边(Retreating Side,RS)界面的水平间距为单道增材宽度,用Wa表示;多道增材时,前进边界面到返回边界面的水平间距为有效增材宽度,用W表示。迁移界面最高点与原始界面线间的距离为界面迁移高度,用H表示;迁移界面终止点与迁移界面起始点的距离为界面迁移宽度,用D表示。第一道次加工获得的增材区为增材区Ⅰ;最后加工道次得到的增材区为增材区Ⅱ。迁移界面切线与水平方向的夹角为界面迁移角,增材区Ⅰ和增材区Ⅱ的界面迁移角分别用α,β表示。水平方向两相邻道中心间距为增材间距,用L表示。表 1为实验中采用的增材间距和方向。

|

图 1 搅拌摩擦增材制造增材区及界面示意图 Fig.1 Schematic of FSAM zone and interface |

| Parameter | Pass | FSAM zone | ||||

| 1-2 | 2-3 | 3-4 | 4-5 | Ⅰ-Ⅱ | Ⅰ-Ⅱ | |

| Note:S indicates the same direction and D indicates the reverse direction. | ||||||

| Distance/mm | 10 | 8 | 6 | 6 | 4 | 4 |

| Direction | S | S | S | D | S | D |

沿垂直于增材加工方向截取并制备增材实验的金相试样,采用 10%NaOH 溶液进行腐蚀。观察行进速度、增材间距和增材方向对增材区形貌和界面形态的影响。

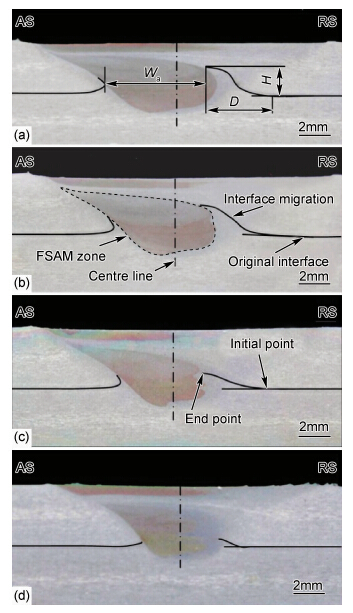

2 结果与分析 2.1 行进速度对增材区成形的影响图 2为不同行进速度下增材区及界面形貌。图中点划线表示搅拌针中心的位置。由图 2可见,随着行进速度的提高增材区逐渐减小。前进边与返回边的界面形态存在差异,前进侧界面远离增材区,而返回边界面在向上迁移的过程中向增材区中心延伸,有可能影响增材区的成形,故本工作只对返回边的迁移界面进行分析。

|

图 2 不同行进速度下增材区及其界面形貌 (a)v=30mm/min;(b)v=40mm/min;(c)v=50mm/min;(d)v=60mm/min Fig.2 Cross-section morphology of FSAM zone and the interface at different traveling speed (a)v=30mm/min;(b)v=40mm/min;(c)v=50mm/min;(d)v=60mm/min |

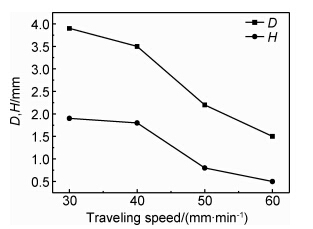

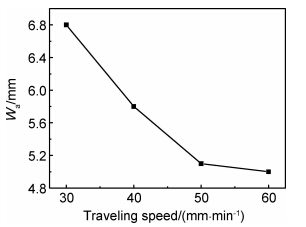

图 3为返回边的界面迁移高度与行进速度的关系曲线。可知,随着行进速度的提高,返回边界面迁移高度逐渐减小,迁移宽度也逐渐减小。图 4为增材宽度与行进速度的关系曲线。可以看出,随着行进速度的提高,单道增材宽度值Wa逐渐减小,当行进速度为60mm/min时,Wa趋于稳定。

|

图 3 行进速度与界面迁移高度、宽度的关系 Fig.3 Relationship between traveling speed and H,D |

|

图 4 行进速度与单道增材宽度的关系 Fig.4 Relationship between traveling speed and Wa |

界面迁移高度和迁移宽度出现下降趋势的原因:一方面,随着行进速度的提高,单位时间内螺纹向下驱动的塑性金属量减少,搅拌针上的螺纹对返回边的塑性金属做功减小,向上循环的塑性金属量也随之减少,界面迁移高度减小;另一方面,行进速度的提高导致单位时间内轴肩热输入量的减小,从而使热塑性金属减少,塑性状态下降,同时,行进速度的提高还导致搅拌针对返回边塑性金属驱动能力的下降,能够在塑性金属的驱动下发生形变的界面长度减小,导致界面迁移宽度的减小。Seidel等[12]、Cederqvist等[13]在研究搅拌摩擦焊焊缝金属的塑性流动时发现,n/v比值增大,焊缝金属在厚度方向上迁移的距离增大,他们认为这是由于焊缝金属的温度升高所致。由图 4可知,随着行进速度提高,单道增材宽度逐渐减小。出现这种规律的原因:行进速度的提高,导致瞬时热输入量的降低,进而减少了可进行有效循环的塑性金属量,界面迁移宽度减小。圆锥形搅拌头对塑性金属有较大的斜向下的驱动力。在某些工艺参数下,界面向上迁移明显。界面迁移越明显对增材越不利。

行进速度为60mm/min时,单道增材宽度值较稳定,增材区形态对称,界面迁移高度、宽度值较低。综合考虑增材速度和增材宽度,选用旋转速度为600r/min,行进速度60mm/min,形成的单道增材宽度为5.0mm。

2.2 增材间距对增材区成形的影响图 5为不同增材间距条件下的增材区截面形貌。虚线部分表示增材区。由图 5可见,同向增材加工,增材间距为10mm时,1,2道次组成的增材区中有未结合缺陷,即两增材区域间存在基材和原始界面,如图 5中A处所示;增材间距为8mm时,2,3道次组成的增材区中基材的原始界面消失,但有向增材区中心迁移的界面,如图 5中B所示;增材间距为6mm时,3,4道次组成的增材区中有迁移的基材,如图 5中C所示,由于C处的基材已达到完全塑化,因此3,4道次之间无迁移界面和未结合缺陷。逆向增材加工,增材间距为6mm时,4,5道次组成的增材区中有基材的原始界面和向增材区中心迁移的界面,如图 5中D所示。

|

图 5 不同增材间距下增材区截面形貌 Fig.5 Cross-section morphology of FSAM zone in different space |

实验结果表明:进行增材加工,间距大时会有未结合界面缺陷;间距小时,未结合界面消失,出现两道次间的迁移界面;之后随间距减小,迁移界面消失。为了得到成形良好的增材区,必须优化增材加工的间距。

2.3 增材方向对增材区成形的影响图 6为不同增材加工方向的增材区截面形貌。图中点划线为增材区中心线。图 6(a)为同向增材时增材区截面形貌,可以看出,此时第一道次的前进侧迁移界面远离增材区Ⅰ的中心,界面迁移角度α<90°;而第二道次的返回侧迁移界面向增材区Ⅱ的中心延伸,界面迁移角度β>90°。两道次增材区间无基材的原始界面和迁移界面,有效增材宽度W为7.4mm。图 6(b)为逆向增材时增材区截面形貌,可见,第一道次迁移界面的迁移角度α<90°;而第二道次的迁移界面迁移角度β<90°。两道次增材区间结合良好,有效增材宽度W为10.7mm。实验结果表明,同向增材时,由于迁移角α<90°,β>90°,逆向增材时,迁移角α<90°,β<90°,因此,逆向增材较同向增材相比,能够得到更大的有效增材宽度。

|

图 6 不同增材加工方向的增材区截面形貌 (a)同向增材;(b)逆向增材 Fig.6 Cross-section morphology of FSAM zone in different process directions (a)same direction;(b)reverse direction |

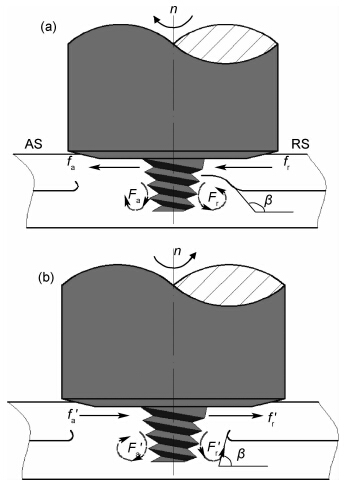

增材方向对有效增材宽度的影响是因为搅拌摩擦加工时,增材区域的形成受到两股塑性金属流的影响:即沿增材工具上下迁移的“抽吸-挤压”金属流[14]和在增材水平面沿轴肩“旋转摩擦” 的金属流。图 7是不同增材加工方向时增材区塑化金属流动示意图。图 7中F是搅拌针 “抽吸-挤压” 金属流,f是轴肩“旋转摩擦” 金属流,符号下标r表示返回侧,下标a表示前进侧。图 7(a)是同向增材时,在这两股金属流作用下,增材区界面迁移及塑化金属流动示意图。可见采用左螺纹搅拌针顺时针进行加工时,其相邻的塑化金属向下运动,到达板材底部时会挤压周边的金属向上迁移[15]。当第二道次加工的返回侧下部的“抽吸-挤压”金属流Fr在向上迁移时,受到返回侧轴肩“旋转摩擦”流Fr的作用,使得搅拌针后方的金属向前进侧流动,所以,第二道次加工的返回侧的界面向增材区中心迁移,界面迁移角度β>90°,有效增材宽度较小。图 7(b)是逆向增材时界面迁移及塑化金属流动示意图。f′是轴肩“旋转摩擦”金属流方向,F′是搅拌针“抽吸-挤压”金属流的方向。 第二道次前进侧下方的“抽吸-挤压”金属流Fr′在向上迁移的过程中,受到轴肩“旋转摩擦”金属流f′r的作用,由于此时fr′的方向远离增材区的中心,如图 7(b)所示,所以前进侧的界面向远离增材区中心的方向迁移,界面迁移角度β<90°,有效增材宽度增大。

|

图 7 不同增材加工方向塑化金属流动状态示意图 (a)同向增材;(b)逆向增材 Fig.7 Schematics for flow state of plasticized material in different process directions by FSAM (a)same direction;(b)reverse direction |

综上所述,逆向增材与同向增材相比,能有效地控制界面迁移,而且可获得更大的有效增材宽度。

3 结论(1)单道增材宽度随着行进速度的提高而减小;界面迁移高度、宽度随着行进速度的提高也呈逐渐减小的规律。当行进速度为60mm/min时,界面迁移量较小,单道增材宽度较大。

(2)增材间距大时,会有两道次间的未结合界面和迁移界面缺陷;随间距减小,未结合界面逐渐转变成迁移界面;当间距达到某个值时,迁移界面消失。为了得到成形良好的增材区,必须优化增材加工的间距。

(3)逆向增材与同向增材相比,能有效地抑制并消除向增材区中心迁移的界面,因此可获得较大的有效增材宽度。

| [1] | ATWOOD C, ENSZ M, GREECE D, et al. Laser engineered net shaping (LENS):a tool for direct fabrication of metal parts[A]. 17th International Conference on Applications of Lasers and Elector-Optics[C]. Orlando FL:Laser Institute of America, 1998. 16-19. |

| [2] | SANTOS E C, SHIOMI M, OSAKADA K, et al. Rapid manufacturing of metal components by laser forming[J]. International Journal of Machine Tools and Manufacture, 2006, 46(12-13):1459-1468. |

| [3] | GRIFFITH M L, KEICHER D M, ATWOOD C L, et al. Free form fabrication of metallic components using laser engineered net shaping[A]. Proceedings of the Solid Freeform Fabrication Symposium[C]. Austin:University of Texas, 1996. 125-132. |

| [4] | DAVE V R, MATZ J E, EAGAR T W. Electron beam solid freeform fabrication of metal parts[A]. 6th Solid Freeform Fabrication Symposium[C]. Austin:University of Texas, 1995. 64-71. |

| [5] | 徐卫平, 邢丽, 柯黎明. 镁合金AZ80A搅拌摩擦焊焊核区组织金属学演变[J]. 材料工程, 2007,(5):53-56.XU Wei-ping, XING Li, KE Li-ming. Microstructural evolution of nugget zone in magnesium alloy AZ80A friction stir welds[J]. Journal of Materials Engineering, 2007,(5):53-56. |

| [6] | 杨素媛, 张保垒. 厚板AZ31镁合金搅拌摩擦焊焊接接头的组织与性能[J]. 焊接学报, 2009, 30(5):1-4.YANG Su-yuan, ZHANG Bao-lei. Microstructures and mechanical properties of thick AZ31 magnesium alloy welded joint by friction stir welding[J]. Transactions of the China Welding Institution, 2009, 30(5):1-4. |

| [7] | 陈影, 付宁宁, 沈长斌, 等. 5083铝合金搅拌摩擦焊搭接接头研究[J]. 材料工程, 2012,(6):24-27.CHEN Ying, FU Ning-ning, SHEN Chang-bin, et al. Research on the joint of friction stir lap welding for aluminum alloy 5083[J]. Journal of Materials Engineering, 2012,(6):24-27. |

| [8] | 李继忠, 马正斌, 董春林. 异种铝合金搅拌摩擦焊材料流动行为研究[J]. 材料工程, 2014,(6):1-10.LI Ji-zhong, MA Zheng-bin, DONG Chun-lin. Material flowing behaviors of friction stir welding by dissimilar aluminum alloys[J]. Journal of Materials Engineering, 2014,(6):1-10. |

| [9] | 王国庆,铝合金的搅拌摩擦焊接[M]. 北京:中国宇航出版社, 2010. 1-3.WANG Guo-qing. Friction Stir Welding of Aluminium Alloy[M]. Beijing:China Astronautic Publishing House, 2010. 1-3. |

| [10] | 柯黎明, 魏鹏, 邢丽, 等. 双道焊对搅拌摩擦焊搭接界面及接头性能的影响[J]. 焊接学报, 2011, 32(7):5-8. KE Li-ming, WEI Peng, XING Li, et al. Influence of double passes weld on interface migration and mechanical property of friction stir lap joint[J]. Transactions of the China Welding Institution, 2011, 32(7):5-8. |

| [11] | XING Li, ZOU Gui-sheng, KE Li-ming, et al. Influence of tool pin profile on the interface migration of friction stir lap joints[J]. China Welding, 2011, 20(4):6-11. |

| [12] | SEIDEL T U, REYNOLDS A P. Visualization of the material flow in AA2195 friction-stir welds using a marker insert technique[J]. Metallurgical and Materials Transactions A, 2001, 32(11):2879-2884. |

| [13] | CEDERQVIST L, REYNOLDS A P. Factors affecting the properties of friction stir welded aluminum lap joints[J]. Welding Journal, 2004, 83(3):281-287. |

| [14] | 柯黎明, 潘际銮,邢丽, 等. 搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论[J]. 机械工程学报, 2009, 45(4):89-94. KE Li-ming, PAN Ji-luan, XING Li, et al. Sucking-extruding theory for the material flow in friction stir welds[J]. Journal of Mechanical Engineering, 2009,45(4):89-94. |

| [15] | XING Li, KE Li-ming, HUANG Chun-ping, et al. The formation mechanism of the friction stir welds[A]. Materials Science and Technology[C]. Pennsylvania:Pittsburgh, 2009. 2586-2596. |

2015, Vol. 43

2015, Vol. 43