文章信息

- 谢俊峰, 朱有利, 黄元林, 白昶. 2015.

- XIE Jun-feng, ZHU You-li, HUANG Yuan-lin, BAI Chang. 2015.

- 2A12与2A11铝合金超声波焊接工艺与组织研究

- Researches on Process and Microstructure of 2A12 and 2A11 Aluminum Ultrasonic Welds

- 材料工程, 43(3): 54-59

- Journal of Materials Engineering, 43(3): 54-59.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.03.010

-

文章历史

- 收稿日期:2013-06-09

- 修订日期:2014-04-15

2. 中国人民解放军65331部队, 吉林 吉林 132012;

3. 中国北方车辆研究所, 北京 100072

2. No.65331 Unit, PLA, Jilin 132012, Jilin, China;

3. China North Vehicle Research Institute, Beijing 100072, China

2A12与2A11铝合金均属于2XXX系列高强度铝合金,具有优良的综合力学性能,广泛应用于飞机和汽车制造业。但是高强度铝合金的传统焊接方法,如TIG焊、电阻焊等,易出现焊件热变形大、焊缝缺陷多等缺点,很大程度上降低了焊接接头的力学性能[1]。因此,近年来学者们对搅拌摩擦焊、超声波焊接等新型焊接方法进行了广泛研究,以克服传统焊接方法的缺点,更好地发挥高强铝合金的性能[2, 3, 4]。

自20世纪60年代起,国内外学者对超声波金属焊接技术进行了较多的研究。超声波金属焊接主要原理是:在法向正压力和切向高频超声波振动的共同作用下,焊接界面上发生高频切向摩擦,产生高速率塑性变形和快速的温升,从而破碎去除焊接界面的氧化膜和污染物,使纯净的裸露金属原子发生接触,以金属键的形式形成焊接结合[5]。超声波金属焊接是一种低温固态焊接技术,焊接界面上产生的温度一般仅为母材熔点的30%~50% [6],因而具有无焊接热变形、耗能小、室温操作等优点以及良好的发展前景。在铝合金焊接领域,国内外研究人员对铝合金超声波焊接的工艺参数、焊接接头力学性能和焊接界面组织结构等方面开展了比较多的研究工作[7, 8, 9, 10]。但由于影响超声波金属焊接的因素比较复杂,而且焊接时间短暂(<1s),因此对于超声波金属焊接的焊接机理,目前尚无统一的认识[11]。而且以往的铝合金超声波焊接研究多集中在6XXX系列和3XXX系列等中低强度铝合金,对于2XXX系列高强度铝合金的研究较少。

本工作对2XXX系列高强度铝合金进行了超声波焊接,为了便于在焊接界面上区分母材与箔材,采用材料成分略有不同的2A12-T3与2A11-O铝合金分别作为母材与箔材。采用扫描电镜、能谱分析、电子背散射衍射和透射电镜研究了超声波焊接工艺参数对焊接界面结合状况的影响和焊接界面的组织结构,并分析了相关机理。

1 实验材料与方法实验选用2A12-T3铝合金轧制板材作为超声波焊接母材,母材试样的尺寸规格为3mm×20mm×100mm。超声波焊接箔材选用尺寸为0.5mm×20mm×20mm的2A11-O铝合金。2A12与2A11铝合金的主要化学成分(质量分数/%)分别为Si 0.5,Fe 0.5,Cu 3.8~4.9,Mg 1.2~1.8,Mn 0.3~0.9,Zn 0.3,Al 余量以及 Si 0.7,Fe 0.7,Cu 3.8~4.8,Mg 0.4~0.8,Mn 0.4~0.8,Zn 0.3,Al 余量。超声波焊接方式为点焊,超声波焊接振动频率为20kHz,其余工艺参数如表1所示。其中,进行氩气保护时,首先去除焊接试样表面的氧化物,然后焊接过程中向焊接区域施加氩气气流,防止焊区材料发生氧化。采用QUANTA 200型扫描电镜观察试样焊接界面的结合状况,试样经镶样、磨制和抛光后,采用配比为1%氢氟酸(HF)+1.5% 盐酸(HCl)+2.5%硝酸(HNO3)+95%水(H2O)的混合酸进行腐蚀。利用装配在JEM-7001F 型场发射扫描电子显微镜的背散射电子衍射系统(EBSD)表征了超声波焊接试样的晶粒形貌,并通过EBSD的分析软件计算分析试样的晶粒尺寸和晶界角度。EBSD试样经磨制和机械抛光后,再进行电解抛光。电解液为10%HClO4+90%C2H5OH,电压为20V,室温下电解抛光,时间为15~30s。焊接界面组织的微观结构分析在JEM-2010型透射电镜下进行,试样首先由机械方法减薄至50μm,然后在氩气中进行离子减薄。SEM,EBSD和TEM试样均从在超声波焊接试样的断面上取样。

| Numberof process | Amplitude A/μm | Time t /s | Normal force F/N | Argonshield |

| 1 | 15 | 0.5 | 600 | No |

| 2 | 15 | 0.5 | 600 | Yes |

| 3 | 30 | 0.2 | 600 | No |

| 4 | 30 | 0.2 | 600 | Yes |

图1(a)~(d)分别为工艺1~4条件下超声波焊接界面的扫描电镜照片,其中图中上侧为箔材,下侧为母材。通过对比图1(a)和图1(b)可以发现,当焊接振幅为15μm时,焊接工艺2(有氩气保护)焊接界面的结合状况相对工艺1(无氩气保护)有较大的改善。工艺1焊接界面上母材与箔材之间存在明显的焊接缺陷层。而在工艺2的焊接界面上缺陷层的长度和宽度明显减小,并且其余区域的母材与箔材结合良好。由图1(c)和图1(d)可以发现,当焊接振幅由15μm增大到30μm时,工艺3与工艺4焊接的焊接界面结合状况远优于工艺1和工艺2。工艺3、4焊接界面上的母材与箔材完全结合在一起,没有出现如工艺1、2焊接界面的缺陷层,而且工艺3、4焊接界面上发生了比较强烈的塑性变形,箔材和母材的形貌有着比较明显区别。在超声波焊接研究中,焊接界面上结合区域与焊接界面的长度比值称为线性焊接密度[7],是直接反映超声波焊接结合状况和结合性能的重要指标,常用来表征焊接结合强度。从图1中可观察到,工艺1的线性焊接密度仅为30 % 左右,工艺2提高到70%左右,而工艺3和工艺4则接近100%。由此可见,相对于工艺1,其他三种工艺提高了超声波焊接的线性焊接密度和结合强度。

| 图1 不同工艺焊接界面扫描电镜照片 (a)工艺1;(b)工艺2; (c)工艺3; (d)工艺4 Fig.1 SEM micrographs of welded interfaces with various processes (a)process 1;(b)process 2;(c)process 3;(d)process 4 | |

图2为工艺1超声波焊接界面上缺陷层的放大图,可观察到缺陷层内部存在连续絮状物。能谱分析显示,图2中黑色箭头所指处絮状物的氧元素质量分数为21.5%,表明缺陷层内部主要为氧化物。这说明在工艺1的条件下进行超声波焊接时,未被破碎去除的表面氧化物残留在焊接界面上形成氧化物缺陷层,阻碍母材与箔材形成焊接结合,但残留氧化物可与箔材、母材分别形成类似于陶瓷与金属之间的超声波焊接结合,也具备一定的结合强度[6]。为了减少或者去除焊接界面上的残留氧化物,工艺2采用了氩气保护进行超声波焊接。如图1(b) 所示,工艺2的超声波焊接界面上的氧化物缺陷层的长度和宽度都明显减少,表明氩气保护减少了焊接界面上的残留氧化物,使更多区域母材与箔材的裸露原子发生接触,更易于形成焊接结合,因此有助于提高线性焊接密度及焊接结合强度。图1(c)和图1(d)显示,工艺3和工艺4的超声波焊接界面上未发现氧化物缺陷层,该区域的母材与箔材相互交错并完全结合在一起。同时对比工艺3和工艺4的焊接界面,可发现两者界面结合状况基本相同。这表明当焊接振幅增大到30μm时,焊接过程中产生的高频切向摩擦能够有效地破碎去除试样的表面氧化物,而此时氩气保护对去除焊接界面的残留氧化物和线性焊接密度的影响不大。

| 图2 焊接界面缺陷层扫描电镜和能谱分析(a)缺陷层形貌;(b)缺陷层能谱分析 Fig.2 SEM and EDS analysis of deficiency layer(a)morphology;(b)EDS analysis | |

以上实验结果表明,当焊接振幅较小时,试样表面氧化物残留在焊接界面上,阻碍母材与箔材形成焊接结合,焊接界面的线性焊接密度仅为30%。采用氩气保护措施可以较好地去除试样表面氧化物,较明显地提高线性焊接密度,从而提高试样的焊接结合强度。而当焊接振幅增大到30μm时,超声波焊接界面的材料会产生更加强烈的高频切向摩擦和剪切变形,能够更有效地破碎去除焊接试样的表面氧化物。因此这种状况下,氩气保护措施对超声波焊接界面的线性焊接密度无明显影响。

由图1(a)~(d)可知,当焊接振幅较小,焊接时间较长时,超声波焊接不仅难以去除试样表面氧化物,而且在氩气保护下,得到的线性焊接密度也只有70%左右;当焊接振幅较大时,虽然焊接时间较短,但却能更有效地去除试样表面氧化物,而且使焊接界面区域产生更加强烈的塑性变形,形成较好的焊接结合,得到的线性焊接密度接近100%。因此,相比焊接时间,焊接振幅是影响超声波焊接线性焊接密度以及焊接结合强度的最主要参数。这是因为,只有当超声波焊接产生的摩擦力和剪应力达到或超过氧化物的内聚强度和结合强度时,才可以起到破碎去除氧化物的作用,仅靠增加焊接时间不能起到有效的破碎去除作用。但是,振幅过大时会在焊接界面上产生过大的应力,从而破坏焊接结合,使线性焊接密度下降[5]。

2.3 超声波焊接界面的塑性流动超声波焊接过程中,在法向压力和高频切向摩擦的共同作用下,母材与箔材之间的焊接界面上会产生强烈的塑性变形,使得焊接界面上形成漩涡和波纹状塑性流动[12],了解和认识焊接界面的塑性流动有助于理解超声波焊接结合的焊接机理。

工艺1的超声波焊接界面上存在较多的氧化物缺陷层和孔洞等未结合区,但结合区与未结合区的交界处更容易观察到材料的塑性流动特征。图3白色方框区域为工艺1超声波焊接界面的结合区,两侧为超声波焊界面的未结合区。在右侧结合区与未结合区的交界处,由于受结合区材料的波纹状塑性流动影响,平直的氧化物缺陷层明显发生转动、弯曲和分叉。同时可观察到,焊接界面上的微结合区发生如图4中白色箭头所示的转动和图5中漩涡状塑性流动,并且图5中缺陷层中的部分氧化物被塑性流动搅拌粉碎。这表明超声波焊接过程中,焊接界面上微凸峰首先接触形成微结合区,随后微结合区发生转动,形成波纹或漩涡状塑性流动,进而破碎去除焊接界面上的残留氧化物,使箔材和母材的裸露原子直接接触,形成较大面积的焊接结合区[12]。

| 图3 工艺1焊接界面上的结合区 Fig.3 Bonding zone at the welded interface with process 1 | |

| 图4 工艺1焊接界面上的微结合区 Fig.4 Micro-bonding zone at the welded interface with process 1 | |

| 图5 工艺1焊接界面上的漩涡 Fig.5 Vortex at the welded interface with process 1 | |

图6为 SEM下工艺4超声波焊接界面的组织形貌,黑色箭头所指处为焊接界面,焊接界面上下两侧分别2A11箔材和2A12母材。图中显示,母材与箔材在焊接界面上相互交错并完全结合在一起。相比母材,靠近焊接工具头的箔材因发生了较为强烈的塑性变形而显得更加致密。由于扫描电镜无法观察到更详细的焊接界面组织微观结构,因此采用了EBSD 和TEM进行更深入的观察分析。

| 图6 工艺4焊接界面形貌的扫描电镜照片 Fig.6 SEM micrograph of welded interface morphology with process 4 | |

图7为工艺4超声波焊接试样各区域的EBSD晶界分布图,其中红色、青色和紫色线条分别代表2 ~ 5°,5~15°的小角度晶界和大于15°的大角度晶界。从图7中对比可以看出,超声波焊接过程中,焊接界面上的箔材和母材发生了明显的晶粒细化。图7(a) 和图7(b)中区域分别为原始焊接箔材和母材,图中显示原始箔材与母材组织的平均晶粒尺寸约为20~30μm,主要以大角度晶界晶粒为主,符合2A11-O和2A12-T3铝合金的组织特征。其中原始箔材为轧制后退火2A11铝合金,因此部分晶粒还保留着沿轧制方向伸长的形貌特征。原始箔材的大角度晶界内部存在较多的2~5°小角度晶界,这是由于2A11铝合金退火处理后,第二相粒子再结晶形成的。从图7(c)可以得出,焊接界面区域上形成了平均尺寸约为3μm,以大角度晶界为主的细晶组织。其中如箭头所示,在焊接界面处,母材和箔材在材料塑性流动的作用下融合在一起,形成一个充满大量紫色线条的结合区域,这表示箔材和母材在焊接界面处完全结合在一起,并形成了由尺寸小于1μm的大角度晶界细小晶粒组成的焊接界面组织。由于焊接界面处的晶粒尺寸过小,在图中表现为密集缠结的紫色线条。此外,焊接界面区域还存在一些由红色和青色线条所表示的小角度晶界,这是焊接界面区域形成的亚晶组织。图中的白色虚线旋转箭头所指为焊接界面附近的弧线状带状晶粒组织,这表明焊接界面区域发生了强烈塑性变形,形成的漩涡状塑性流动,与2.3节的分析相符合。

| 图7 工艺4超声波焊接试样的EBSD晶界分布图(a)原始箔材;(b)原始母材;(c)焊接界面区域 Fig.7 EBSD grain boundary distribution maps of the USW sample with process 4 (a)original foil; (b)original substrate;(c)welded interface zone | |

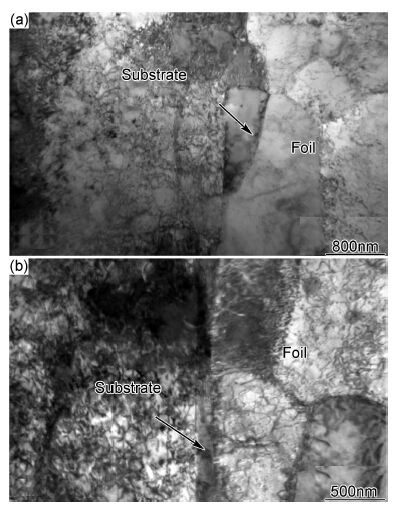

图8为工艺4焊接界面的组织结构TEM图像。图8(a)中箭头所指处为母材晶粒与箔材晶粒的交界处,左右两侧分别为母材和箔材晶粒,图中显示在母材与箔材的交界处以及其附近区域产生了由于位错增殖形成的位错缠结、位错胞、亚晶和尺寸约为1μm 的细小晶粒。并且如图8(b)箭头所示,焊接界面上母材与箔材的晶粒,通过由平行密集排列的位错墙所形成的亚晶界和晶界结合在一起。EBSD和TEM分析表明超声波焊接过程中,焊接界面上箔材和母材铝合金完全结合在一起,并形成了由大量细小晶粒以及部分位错缠结、位错胞、亚晶构成的晶粒细化结合区。超声波焊接过程中,焊接界面上箔材与母材之间的高频切向摩擦产生了剧烈的塑性变形和快速温升。由于铝合金的层错能较高,使位错容易产生交滑移,因此在温升和塑性变形的共同作用下,铝合金一般会发生动态回复,形成位错胞和亚晶组织[13]。但是在搅拌摩擦焊等工艺中,高速率塑性变形会产生大量的位错增值,使得发生动态回复的铝合金进一步发生连续动态再结晶,形成具有大角度晶界的细小晶粒组织[14]。而超声波焊接过程中,焊接界面上同样会产生高速率塑性变形和比较高的温度(240~420℃),从而引发铝合金的动态回复和连续动态再结晶[15],形成由位错缠结、位错胞、亚晶和细小晶粒组成的焊接界面组织。同时在焊接界面上,母材与箔材的晶粒以亚晶界和晶界形成焊接结合。

| 图8工艺4焊接界面微观组织的透射电镜照片 (a)焊接界面;(b)箔材与母材之间的结合晶界 Fig.8 TEM micrographs of welded interface microstructure with process 4 (a)welded interface;(b)bonding grain boundary between foil and substrate | |

(1)焊接振幅是影响超声波焊接线性焊接密度的最重要因素。当焊接振幅为15μm时,形成的线性焊接密度仅为30%左右;当焊接振幅为30μm时,形成的线性焊接密度接近100%。

(2)当焊接振幅为15μm时,采用氩气保护可将线性焊接密度提高到70%左右。当焊接振幅为30μm时,焊接试样表面氧化物被超声波焊接过程中的高频切向摩擦清除,氩气保护对线性焊接密度的影响不大。

(3)焊接界面上形成微结合区并发生转动,产生波纹和漩涡状的塑性流动,破碎去除焊接界面上的氧化物,从而形成面积较大的焊接结合区。

(4)焊接界面上的铝合金发生了动态回复和连续动态再结晶,形成由位错缠结、位错胞、亚晶和细小晶粒组成的焊接界面组织。母材与箔材在焊接界面上以亚晶界和晶界的形式形成焊接结合。

| [1] | KOU S D. Welding Metallurgy[M]. New Jersey: John Wiley & Sons, 2002. 126-128. |

| [2] | 崔俊华, 柯黎明, 刘文龙, 等. 搅拌摩擦焊接全过程热力耦合有限元模型[J]. 材料工程, 2014, (12): 11-17. CUI Jun-hua, KE Li-ming, LIU Wen-long, et al. Thermo-mechanical coupled finite element model for whole process of friction stir welding[J]. Journal of Materials Engineering, 2014, (12): 11-17. |

| [3] | 黄嘉, 季英萍, 秦丽晔, 等. GH4169合金惯性摩擦焊焊接接头疲劳裂纹扩展性能[J]. 航空材料学报, 2013, 33(6): 45-50. HUANG Jia, JI Ying-ping, QIN Li-ye, et al. Fatigue crack growth behavior of inertia friction welded joints of GH4169 alloy[J]. Journal of Aeronautical Materials, 2013, 33(6): 45-50. |

| [4] | 曾纯, 朱政强, 陈长青, 等. 超声波金属焊接中的温度与应力分布[J].上海交通大学学报, 2010, 44(10): 54-57.ZENG C, ZHU Z Q, CHEN C Q, et al. Temperature and stress sistribution in ultrasonic metal welding[J]. Journal of Shanghai Jiao Tong University, 2010, 44(10): 54-57. |

| [5] | DANIELS HPC. Ultrasonic welding[J]. Ultrasonics, 1965, 3(4): 190-196. |

| [6] | KONG C Y, SOAR R C, DICKENS P M. Characterisation of aluminium alloy 6061 for the ultrasonic consolidation process[J]. Materials Science and Engineering A, 2003, 363(1-2): 99-106. |

| [7] | JANAKI R G D, YANG Y, STUCKER B E. Effect of process parameters on bond formation during ultrasonic consolidation of aluminum alloy 3003[J]. Journal of Manufacturing Systems, 2006, 25(3): 221-237. |

| [8] | BAKAVOS D, PRANGNELL P B. Mechanisms of joint and microstructure formation in high power ultrasonic spot welding 6111 aluminium automotive sheet[J]. Materials Science and Engineering A, 2010, 527(23): 6320-6334. |

| [9] | 熊志林, 朱政强, 吴宗辉, 等. 6061铝合金超声波焊接接头组织与性能研究[J]. 热加工工艺, 2011, 40(17): 130-132.XIONG Z L, ZHU Z Q, WU Z H, et al. Microstructure and properties of 6061 aluminium alloy welded joint by ultrasonic welding[J]. Hot Working Technology, 2011, 40(17): 130-132. |

| [10] | 涂益民, 邱然锋, 石红信, 等. 轻金属材料超声波焊接的研究现状[J]. 轻合金加工技术, 2011, 39(1): 16-20. TU Y M, QIU R F, SHI H X, et al. Research situations of ultrasonic welding of light metals[J]. Light Alloy Fabrication Technology, 2011, 39(1):16-20. |

| [11] | YANG Y, JANAKI R G D, STUCKER B E. Bond formation and fiber embedment during ultrasonic consolidation[J]. Journal of Materials Processing Technology, 2009, 209(10): 4915-4924. |

| [12] | JAHN R, COOPER R, WILKOSZ D. The effect of Anvil geometry and welding energy on microstructures in ultrasonic spot welds of AA6111-T4[J]. Metallurgical and Materials Transactions A, 2007, 38(3): 570-583. |

| [13] | HUMPHREYS F J, HATHERLY M. Recrystallization and Related Annealing Phenomena[M]. Oxford: Pergamon Press, 2004. 415-416. |

| [14] | SU J Q, NELSON T W, MISHRA R, et al. Microstructural investigation of friction stir welded 7050-T651 aluminium[J]. Acta Materialia, 2003, 51(3): 713-729. |

| [15] | MARIANI E, GHASSEMIEH E. Microstructure evolution of 6061 O Al alloy during ultrasonic consolidation: An insight from electron backscatter diffraction[J]. Acta Materialia, 2010, 58(7):2492-2503. |

2015, Vol. 43

2015, Vol. 43