文章信息

- 马少华, 回丽, 周松, 许良, 朱永辉. 2015.

- MA Shao-hua, HUI Li, ZHOU Song, XU Liang, ZHU Yong-hui. 2015.

- 腐蚀环境对预腐蚀铝合金腐蚀疲劳性能的影响

- Influence of Corrosion Environments on Corrosion Fatigue Property of Pre-corroded Aluminum Alloy

- 材料工程, 43(2): 91-95

- Journal of Materials Engineering, 43(2): 91-95.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.02.015

-

文章历史

- 收稿日期:2013-03-19

- 修订日期:2014-03-12

飞机在使用过程中经常暴露在雨水、盐雾、海水、潮湿空气等腐蚀环境中,飞机结构就是在这种腐蚀环境和交变载荷共同作用的“复合环境”下使用的[1]。腐蚀和疲劳是飞机结构在整个服役阶段破坏的主要模式,随着飞机的老龄化,腐蚀和疲劳问题对飞行安全构成的威胁越来越大[2]。

近些年来,国内外对以飞机结构损伤为背景的疲劳及腐蚀疲劳做了大量的研究,如北大西洋公约组织在20世纪70年代后期就对飞机结构的腐蚀疲劳问题开展了系统的研究,20世纪80年代,美军标中明确要求,设计制造商在飞机的设计过程中须考虑气候环境对飞机结构的耐久性、损伤容限及实验验证的影响[3]。国内在预腐蚀损伤对材料疲劳寿命影响的研究方面很少,只有对几种典型材料经过预腐蚀后的腐蚀疲劳寿命的研究,如张有宏[4]进行了LY12CZ铝合金预腐蚀后疲劳和腐蚀疲劳实验,得出S-N曲线,初步建立了腐蚀损伤与疲劳寿命降低之间的关系。如包俊成等[5]研究了钛合金BT20焊接接头腐蚀环境和疲劳寿命之间的关系,并建立了疲劳曲线的回归方程,分析了应力比和疲劳强度之间的关系。如宫玉辉等[6]研究了不同腐蚀环境下的7475-T7351铝合金的疲劳性能以及不同腐蚀环境下铝合金的疲劳裂纹扩展速率。如管琪等[7]研究了2524铝合金在模拟油箱积水中的腐蚀行为。如鲍蕊等[8]分析了潮湿空气环境对2024-T3铝合金疲劳性能的影响。如文献[1]中给出了不同材料在不同腐蚀环境和不同的应力、波形下的腐蚀疲劳S-N曲线。国外对2024 铝合金及7075 铝合金的腐蚀损伤及疲劳寿命预测进行了研究[9, 10, 11]。

本工作研究了航空金属材料7XXX铝合金预腐蚀后在实验室空气、盐水、潮湿空气、油箱积水环境下的三种不同应力比的疲劳寿命实验,分析了不同腐蚀环境对其疲劳寿命的影响。

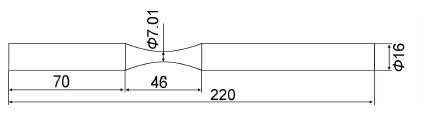

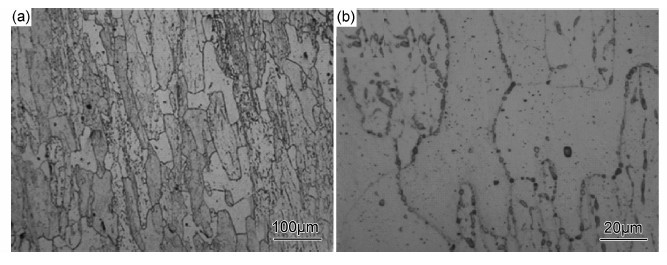

1 实验 1.1 试样7XXX铝合金的室温力学性能见表1,其化学成分如表2所示。为了便于在腐蚀环境下进行实验,选用漏斗型轴向疲劳光滑试样,L方向取样。试样由直径小于22mm的棒材加工而成,其几何形状与尺寸如图1所示。试样的热处理状态为T7751,其显微组织如图2所示。实验前对试样进行预腐蚀处理,将试样浸泡在3.5%的NaCl溶液中,腐蚀72h后取出试样并去除腐蚀产物。

| E/GPa | σb/MPa | Ψ/% |

| 70.8 | 590.2 | 17.92 |

| Zn | Mg | Cu | Zr | Fe | Si | Mn | Cr | Ti | Al |

| 5.9-6.9 | 2.0-2.7 | 1.9-2.5 | 0.08-0.15 | 0.15 | 0.12 | 0.10 | 0.04 | 0.06 | Bal |

| 图 1 疲劳试样形状图 Fig.1 The shape of specimens fatigue | |

| 图 2 试样的显微组织 (a)低倍;(b) 高倍 Fig.2 The microstructure of specimens (a)low multiple;(b) high multiple | |

实验室空气环境:温度20℃±5℃,湿度小于50%;盐水环境:含3.5%NaCl的去离子水,腐蚀装置内的溶液为连续循环;潮湿空气环境:采用水蒸发法,用湿棉球使腐蚀装置内相对湿度RH>90%;油箱积水环境:采用潜水泵将配置好的油箱积水通入腐蚀装置内进行连续循环。

1.3 实验内容实验在MTS810-100kN电液伺服材料疲劳试验机上进行,采用轴向应力控制,其静态拉向示值相对误差为±0.20%,动态拉向示值相对误差为±1.86%(试验机满足HB5287—1996的要求)。疲劳实验前对实验件进行了预腐蚀处理,疲劳实验的加载频率为10Hz,加载波形为正弦波,应力比R分别为-1,0.06,0.5,每种环境下均采用4种应力。腐蚀装置为自制介质盒,试样的工作段完全浸没于腐蚀环境中。采用成组法确定试样的中值S-N曲线[12]。保证实验数据分散在4~5级应力水平上,试样的个数要满足由变异系数确定的最少的实验件数,中值疲劳寿命区间为104~106。

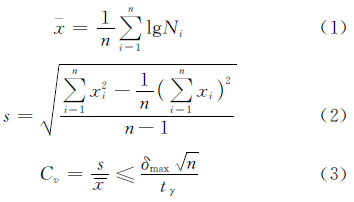

2 实验结果为了研究不同环境对预腐蚀7XXX铝合金腐蚀疲劳性能的影响,首先对相同应力比不同腐蚀环境下疲劳寿命进行分析。一般情况下,结构疲劳寿命服从对数正态分布,腐蚀只降低疲劳寿命,并不改变寿命值的几率分布规律[13]。对实验中所有的实验结果按对数正态分布进行处理,实验件数量必须满足γ=95%的置信度要求。

用小子样数据估计母体参数,根据实验数据及式(1)~(3)分别计算盐水、实验室空气、潮湿空气以及油箱积水环境下子样的平均值x-、标准差s和变异系数Cv,实验结果如表3所示。

| Environment | R=0.5 | R=0.06 | R=-1 | ||||||||||||

| σmax/MPa | n |  |

s | Cv | σmax/MPa | n |  |

s | Cv | σmax/MPa | n |  |

s | Cv | |

| 3.5% NaCl solution | 480 | 5 | 4.092 | 0.026 | 0.0065 | 310 | 5 | 4.160 | 0.040 | 0.0097 | 250 | 5 | 4.096 | 0.086 | 0.0211 |

| 250 | 5 | 5.072 | 0.046 | 0.0092 | 200 | 5 | 4.689 | 0.039 | 0.0083 | 140 | 5 | 4.784 | 0.039 | 0.0081 | |

| 210 | 5 | 5.331 | 0.037 | 0.0069 | 150 | 5 | 5.101 | 0.050 | 0.0099 | 100 | 5 | 5.199 | 0.092 | 0.0177 | |

| 170 | 5 | 5.668 | 0.035 | 0.0062 | 90 | 5 | 5.832 | 0.065 | 0.0111 | 70 | 5 | 5.632 | 0.085 | 0.0152 | |

| Lab air | 600 | 5 | 4.090 | 0.138 | 0.0338 | 510 | 5 | 4.022 | 0.144 | 0.0359 | 365 | 5 | 4.039 | 0.070 | 0.0174 |

| 500 | 6 | 4.971 | 0.139 | 0.0281 | 460 | 5 | 4.664 | 0.122 | 0.0262 | 290 | 5 | 4.802 | 0.191 | 0.0398 | |

| 450 | 6 | 5.312 | 0.035 | 0.0066 | 370 | 5 | 5.252 | 0.177 | 0.0338 | 255 | 5 | 5.485 | 0.132 | 0.0241 | |

| 420 | 6 | 5.735 | 0.126 | 0.0220 | 340 | 5 | 5.818 | 0.106 | 0.0183 | 240 | 5 | 5.736 | 0.151 | 0.0264 | |

| Wet air | 590 | 5 | 3.985 | 0.077 | 0.0195 | 490 | 5 | 4.094 | 0.110 | 0.0270 | 350 | 5 | 4.067 | 0.109 | 0.0268 |

| 500 | 6 | 4.624 | 0.193 | 0.0417 | 440 | 5 | 4.461 | 0.167 | 0.0375 | 270 | 6 | 4.828 | 0.226 | 0.0468 | |

| 450 | 6 | 5.086 | 0.218 | 0.0429 | 340 | 6 | 5.122 | 0.217 | 0.0423 | 240 | 6 | 5.030 | 0.231 | 0.0459 | |

| 380 | 6 | 5.668 | 0.203 | 0.0359 | 330 | 6 | 5.519 | 0.248 | 0.0451 | 230 | 6 | 5.486 | 0.249 | 0.0455 | |

| Water in fuel tank | 430 | 5 | 4.161 | 0.064 | 0.0155 | 300 | 5 | 4.060 | 0.055 | 0.0137 | 230 | 5 | 4.055 | 0.057 | 0.0143 |

| 230 | 5 | 5.117 | 0.034 | 0.0066 | 200 | 5 | 4.591 | 0.093 | 0.0204 | 90 | 5 | 5.129 | 0.035 | 0.0068 | |

| 200 | 5 | 5.549 | 0.046 | 0.0084 | 120 | 5 | 5.380 | 0.058 | 0.0109 | 70 | 5 | 5.376 | 0.069 | 0.0129 | |

| 180 | 5 | 5.730 | 0.069 | 0.0121 | 100 | 5 | 5.787 | 0.054 | 0.0094 | 60 | 5 | 5.654 | 0.007 | 0.0013 | |

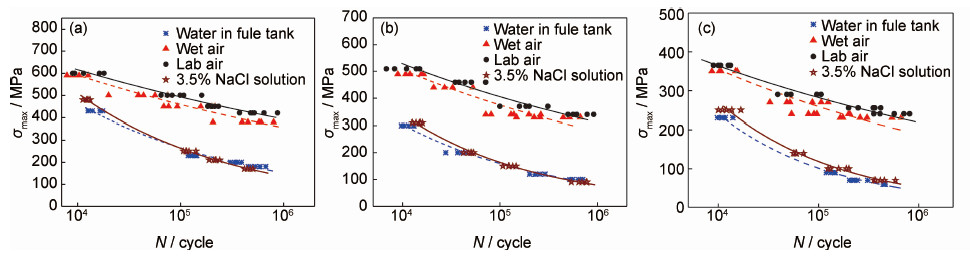

根据表3的实验结果,以最大应力σmax为纵坐标,疲劳寿命N 为横坐标,绘制在不同应力比下4种实验环境的中值S-N曲线,如图3所示。

| 图 3 7XXX铝合金疲劳寿命曲线 (a)R=0.5;(b)R=0.06;(c)R=-1 Fig.3 Fatigue life curve of 7XXX aluminum alloy (a)R=0.5;(b)R=0.06;(c)R=-1 | |

由图3可见,三种应力比下的实验室空气及潮湿空气的疲劳寿命数据都有着比较大的分散性,而且是应力越低,分散性就越大。因为在低应力水平上,试样的疲劳寿命变长,局部微观塑性变形变小,使得裂纹萌生阶段变长,裂纹扩展所占的比例变小,而裂纹的形成又受到材料的微观结构、局部组织缺陷及周围环境等多种因素的影响,所以分散性变大。而盐水环境和油箱积水环境的实验结果比较集中,分散性较小。因为在盐水和油箱积水环境中,由于腐蚀介质的存在,加速了裂纹的扩展,从而缩短了裂纹萌生阶段,减少了占疲劳寿命的比例,因此数据比较集中。

预腐蚀7XXX铝合金的疲劳寿命受腐蚀环境的影响从重到轻依次是:油箱积水、盐水、潮湿空气和实验室空气,这与民机结构环境分类的原则是一致的[15]。实验室空气环境受污染较小,温湿度也适中,对试样的疲劳寿命影响最小。潮湿空气中的水蒸气与试样表面发生反应形成原子氢,原子氢具有较强的活性,从而引发铝合金的氢脆,产生应力集中现象,因此腐蚀速率就要比实验室空气中快。在盐水腐蚀环境中,大量氯离子的存在破坏了试样表面的钝化膜,从而加速了腐蚀的进行,对疲劳寿命的影响要比潮湿空气要大。在油箱积水中除了含有较多的氯离子之外,还有少量的硫酸根离子及多种金属离子,这些都是强腐蚀介质,因此对疲劳寿命的影响最为严重。

当应力比为0.5和0.06时,盐水和油箱积水环境下的疲劳寿命曲线在N=105循环次数之后几乎重合,即在低应力水平区盐水和油箱积水环境对疲劳寿命的影响基本相同。而应力比为-1时则不同,盐水下的疲劳寿命总是略低于油箱积水环境下的疲劳寿命。在拉-拉疲劳时,潮湿空气下的疲劳寿命比实验室空气下的略低,降低的幅度随着应力的降低而增大,而拉-压疲劳时,潮湿空气相比实验室空气下的疲劳寿命随着应力的降低,降低的幅度比拉-拉疲劳时要略大。

腐蚀环境对材料的疲劳性能有较大影响,对应N=105循环次数,盐水、油箱积水、潮湿空气环境下的疲劳强度分别为实验室空气下的53.5%,53.6%,93.1%(R=0.5),40.4%,39.2%,92.3%(R=0.06),41.9%,35.9%,91.8%(R=-1)。

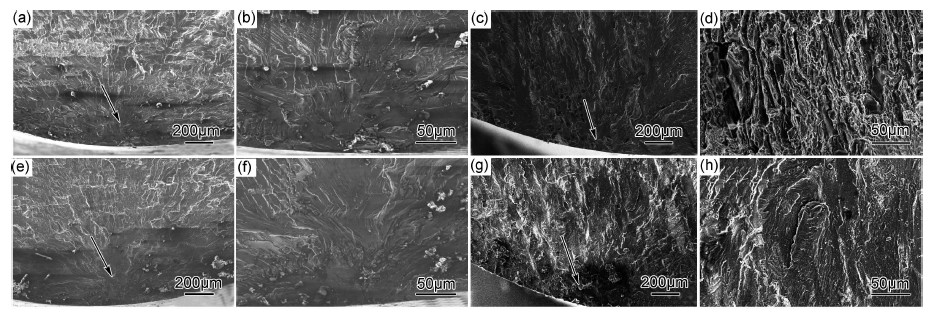

3.2 疲劳断口形貌利用S-3400N扫描电子显微镜对应力比为0.5时不同环境下的疲劳断口进行了观察,图4为7XXX铝合金疲劳断口形貌。由图4可见,不同环境中的疲劳裂纹萌生部位基本一致,均在表面点蚀处,如图(a),(c),(e),(g)中箭头所示,说明预腐蚀损伤对疲劳寿命的有一定影响,腐蚀坑引起了应力集中,在腐蚀环境的作用下又加速了裂纹的形成。在实验室空气中断口形貌呈现疲劳条带,多为塑性条带。在潮湿空气、盐水和油箱积水环境下的疲劳断口多呈解理、准解理形貌,脆性条带的比重增加,以疲劳源为中心向外辐射的放射台阶和条纹与裂纹扩展的方向一致。通过观察可以看到,盐水和油箱积水环境下的疲劳断口有少量的腐蚀产物。

| 图 4 7XXX铝合金疲劳断口形貌 (a),(b)实验室空气;(c),(d)潮湿空气;(e),(f)盐水环境;(g),(h)油箱积水 Fig.4 Micrographs of the fatigue fracture surface of 7XXX aluminum alloy (a),(b)lab air;(c),(d)wet air;(e),(f)3.5%NaCl solution;(g),(h)water in fuel tank | |

(1)预腐蚀7XXX铝合金的疲劳寿命受腐蚀环境的影响从重到轻依次是:油箱积水、盐水、潮湿空气和实验室空气。

(2)实验室空气及潮湿空气的疲劳寿命数据都有着比较大的分散性,而且是应力越低,分散性就越大。而盐水环境和油箱积水环境的实验结果比较集中,分散性较小。

(3)当应力比为0.5和0.06时,低应力水平区盐水和油箱积水环境对疲劳寿命的影响基本相同,潮湿空气下的疲劳寿命比实验室空气下的略低,降低的幅度随着应力的降低而增大。当应力比为-1时,盐水下的疲劳寿命略低于油箱积水环境下的疲劳寿命,潮湿空气相比实验室空气下的疲劳寿命随着应力的降低,降低的幅度比应力比为0.5和0.06时要略大。

(4)腐蚀环境对预腐蚀7XXX铝合金的疲劳性能有较大影响,对应N=105循环次数,潮湿空气环境在三种应力比下对材料的疲劳强度的影响差别不大。在应力比分别为0.5和0.06时,盐水、油箱积水环境对材料的疲劳强度的影响程度基本相同;在应力比为-1时,油箱积水对材料的疲劳强度的影响要略大于盐水环境。

| [1] | 蒋祖国.飞机结构腐蚀疲劳[M].北京:航空工业出版社,1992. 39-43.JIANG Zu-guo. Corrosion Fatigue of Plane Structure[M]. Beijing: Aviation Industry Press, 1992.39-43. |

| [2] | 陈跃良,卞贵学,郁大照,等. 腐蚀环境下飞机结构疲劳全寿命评估模型[J].机械强度, 2012,34(1):137-143.CHEN Yue-liang,BIAN Gui-xue, YU Da-zhao,et al. Fatigue holistic life assessment model of aircraft structure under corrosive environment[J].Journal of Mechanical Strength, 2012, 34(1): 137-143. |

| [3] | 耿德平,宋庆功.航空材料腐蚀疲劳研究进展[J].腐蚀与防护,2011,32(3):206-209.GENG De-ping, SONG Qing-gong. Development of corrosion fatigue theory for aeronautical materials[J].Corrosion & Protection, 2011,32(3):206-209. |

| [4] | 张有宏.飞机结构的腐蚀损伤及其对寿命的影响[D].西安:西北工业大学,2007.ZHANG You-hong. The corrosion damage and its effect on life of aircraft structure[D]. Xi'an: Northwestern Polytechnical University, 2007. |

| [5] | 包俊成,赵捷,王志奇,等.钛合金BT20焊接接头腐蚀疲劳性能的实验研究[J].中国腐蚀与防护学报,2010,3(4):313-316.BAO Jun-cheng, ZHAO Jie, WANG Zhi-qi, et al. Experimental research on fatigue property of welded joints of BT20 titanium alloy in corrosion environment[J]. Journal of Chinese Society for Corrosion and Protection,2010,3(4):313-316. |

| [6] | 宫玉辉,刘铭,张坤,等.不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].材料工程,2010, (9):71-73.GONG Yu-hui, LIU Ming, ZHANG Kun, et al. Effects of different corrosion environments on fatigue property and crack growth rate in 7475-T7351 aluminum alloy[J].Journal of Materials Engineering, 2010, (9): 71-73. |

| [7] | 管琪,刘慧丛,朱立群,等.2524铝合金包铝层在模拟油箱积水环境中结垢及其对腐蚀行为的影响[J].材料工程, 2013, (5): 11-15.GUAN Qi, LIU Hui-cong, ZHU Li-qun,et al. Scalling of 2524 aluminum alloy with cladding in simulate fuel tank water environment and influence to corrosion behavior[J].Journal of Materials Engineering, 2013, (5):11-15. |

| [8] | 鲍蕊,张建宇,费斌军.潮湿空气环境对2024-T3铝合金疲劳性能的影响[J],材料研究学报,2007,21(5):547-550.BAO Rui, ZHANG Jian-yu, FEI Bin-jun. The influence on fatigue performance of 2024-T3 aluminum alloy in damp air environment [J]. Journal of Materials Research, 2007, 21(5): 547-550. |

| [9] | KIMBERLI J, SACHIN R S, PAUL N C,et al. Effect of prior corrosion on short crack behavior in 2024-T3 aluminum[J]. Corrosion Science,2008,50(9):2588-2595. |

| [10] | GRUENBERG K M, CRAIG B A, HILLBERRY B M, et al. Predicting fatigue life of pre-corroded 2024-T3 aluminum[J]. International Journal of Fatigue,2004,26(6):629-640. |

| [11] | DUQUESNAY D L, UNDERHILL P R, BRITT H J. Fatigue crack growth from corrosion damage in 7075-T6511 aluminium alloy under aircraft loading[J].International Journal of Fatigue,2003,25(5):371-377. |

| [12] | 高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000.243-258. GAO Zhen-tong, XIONG Jun-jiang. Fatigue Reliability[M].Beijing: Beihang University Press, 2000.243-258. |

| [13] | 任三元,曹鹏钧,刘海涛.预腐蚀典型铆接结构疲劳寿命特性研究[J].装备环境工程,2009,6(1):27-29. REN San-yuan, CAO Peng-jun, LIU Hai-tao. Research on fatigue life characteristics of pre-corroded typical riveted structure [J]. Equipment Environmental Engineering, 2009,6(1):27-29. |

| [14] | 高镇同,蒋新桐,熊峻江.疲劳性能试验设计和数据处理——直升机金属材料疲劳性能可靠性手册[M].北京:北京航空航天大学出版社,1999.173-177. GAO Zhen-tong, JIANG Xin-tong, XIONG Jun-jiang. Fatigue Performance Test Design and Data Processing-The Fatigue Performance Reliability Manual of Metal Material Used on Helicopter[M].Beijing:Beihang University Press, 1999.173-177. |

| [15] | 郑晓玲.民机结构耐久性与损伤容限设计手册(下册)[M].北京:航空工业出版社,2003. ZHENG Xiao-ling. Handbook of Civil Aircraft Structures Durability and Damage Tolerance Design[M]. Beijing: Aviation Industry Press,2003. |

2015, Vol. 43

2015, Vol. 43