文章信息

- 董晓阳, 李勇, 李吻, 张向阳, 肖军. 2015.

- DONG Xiao-yang, LI Yong, LI Wen, ZHANG Xiang-yang, XIAO Jun. 2015.

- Z-pin增强树脂基复合材料单搭接头弯曲性能

- Bending Performance of Polymer Composites Single Lap Joints Reinforced by Z-pin

- 材料工程, 43(2): 26-34

- Journal of Materials Engineering, 43(2): 26-34.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.02.005

-

文章历史

- 收稿日期:2013-10-22

- 修订日期:2014-08-10

20世纪80年代以来,复合材料在航空航天领域得到快速应用[1],与此同时,复合材料连接技术也得到快速发展。为了满足航空航天领域对减重性的要求,开始在飞行器次承力复合材料结构中应用胶接技术。随着复合材料的发展和连接要求的提高,至今已有多种飞机上下蒙皮和翼梁及翼肋之间采用胶接技术连接飞机复合材料构件[2]。复合材料胶接连接技术已经成为航空航天工业高强度、减重性以及低成本连接技术中最重要的连接技术[3],特别在直升机制造、装配领域,胶接是实现直升机复合材料结构的整体化的重要途径和手段[4]。

飞行器、军舰等在服役过程中要承受复杂弯曲载荷,比如复合材料机翼在飞行时遭受爬升力产生的弯曲载荷;船体防水隔板复合材料承受海水压力产生弯曲载荷,复合材料连接位置成为发生弯曲破坏的关键位置[5]。Grant等[6]研究了车身制造过程中胶接接头在弯曲载荷下的连接性能,研究结果表明搭接末端剥离应力导致单搭接头失效。Ozel,Liu等[7, 8]利用三维有限元方法分析了弯曲载荷下胶层搭接长度方向的应力分布。Murat等[9]研究表明随着搭接长度增加,单搭接头承载弯曲载荷能力增加。Ozel等[10]研究了搭接长度及胶层厚度对单搭接头弯曲性能影响。Lee等[11]研究了表面粗糙度对搭接接头在弯曲载荷下层间性能的影响。虽然胶接技术在一定程度上解决了航空航天飞行器的减重性问题,但胶接结构在弯曲载荷下抗剥离性能低的缺点阻碍了其在航空航天飞行器、军舰复合材料主承力结构件上的应用。李嘉禄等[12]将三维增强缝合技术用于增强复合材料接头,通过增强接头的胶接剥离强度提高了单搭接头的弯曲性能。

Z-pin技术是从不连续缝合技术中发展起来的一种操作简便、成本低廉的复合材料三维增强技术。Denis等[13]研究了Z-pin增强复合材料的层间韧性及Z-pin剪切失效机理;Robinson等[14]利用Z-pin增强复合材料,研究了Z-pin对复合材料Ⅰ型层间韧性的影响。党旭丹等[15]采用有限元方法研究了Z-pin增强泡沫夹层结构的拉伸模量。王晓旭等[16]研究了Z-pin从复合材料基体中拔出强度。但目前关于Z-pin增强单搭接头弯曲性能的研究鲜见报道。

本工作利用Z-pin增强树脂基复合材料单搭接头,研究搭接长度及不同Z-pin参数对单搭接头弯曲性能的影响,为复合材料Z-pin连接技术的工程应用提供参考依据。

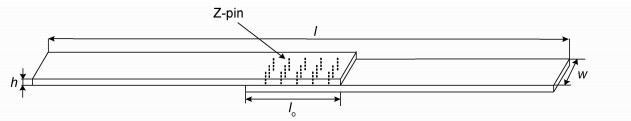

1 实验 1.1 实验设计为了研究搭接长度及Z-pin参数对单搭接头弯曲性能的影响,制备了11组试样(每组5个)进行三点弯曲实验,试样的具体参数设计列于表1。 试样尺寸设计参考标准ASTM D 7264/D 7264-07《聚合物基复合材料弯曲性能标准实验方法》,单搭接头的几何尺寸如图1所示,试样总长l为187mm,被连接件厚度h为2mm,搭接长度l0分别为10,20,30,40mm,试样宽度w为25mm。

| Group | Volume fraction/% |

Diameter/ mm |

Overlap length/mm |

Angle/ (°) |

| 1 | 0.5 | 0.5 | 30 | 90 |

| 2 | 1.5 | 0.5 | 30 | 90 |

| 3 | 3.0 | 0.5 | 30 | 90 |

| 4 | 1.5 | 0.3 | 30 | 90 |

| 5 | 1.5 | 0.7 | 30 | 90 |

| 6 | 1.5 | 0.5 | 10 | 90 |

| 7 | 1.5 | 0.5 | 20 | 90 |

| 8 | 1.5 | 0.5 | 40 | 90 |

| 9 | 1.5 | 0.5 | 30 | 50 |

| 10 | 1.5 | 0.5 | 30 | 130 |

| 11 | - | - | 30 | - |

|

图1 单搭接头弯曲试样尺寸 Fig.1 The dimensions of single lap joint specimen |

USN12500/T300单向炭纤维增强环氧FW-125树脂预浸料(光威公司,树脂质量分数33%),炭纤维T300/环氧FW-125 Z-pin。实验设备:Z-pin专用拉挤机;Z-pin专用超声植入机;平板热压机XLB-50Z;三思力学实验机CMT 5105。

1.2.2 试样制备连接件采用USN12500/T300单向炭纤维预浸料人工铺叠而成,铺叠顺序为[0/90]5s。通过自行设计Z-pin拉挤装置制备不同规格T300/FW-125体系Z-pin。通过自动植入控制系统在预载体泡沫上分别植入2.6mm×2.6mm(直径0.5mm、体积分数3.0%)、3.6mm×3.6mm(直径0.5mm、体积分数1.5%)、6.3mm×6.3mm(直径0.5mm、体积分数0.5%)、2.2mm×2.2mm(直径0.3mm、体积分数1.5%)、5mm×5mm(直径0.7mm、体积分数1.5%)点阵Z-pin(如图2所示)。

|

图2 泡沫预载体 Fig.2 泡沫预载体 |

在超声辅助条件下将泡沫预载体上的Z-pin植入到搭接区域。在平板热压机上进行固化,2℃/min升温至80℃,保温0.5h,继续升温至130℃并逐步加压至12MPa,保温2h,随炉冷却至室温。固化后试样按图1所示尺寸加工。

1.2.3 实验方法在三思力学性能试验机上完成三点弯曲实验(参考标准ASTM D 7264/D 7264—07),加载速率为2mm/min,实验跨距为64mm,实验装置如图3所示。

|

图3 弯曲实验装置 Fig.3 The device of bending experiment |

将不同搭接长度、Z-pin参数及无Z-pin单搭接头试样的三点弯曲实验结果列于表2。

| Group | Overlap length/mm |

Volume fraction/% |

Diameter/ mm |

Angle/ (°) |

Bending load/N | Average bending load/N |

Scatter/% | ||||

| Test 1 | Test 2 | Test 3 | Test 4 | Test 5 | |||||||

| 1 | 30 | 0.5 | 0.5 | 90 | 1114 | 1070 | 999.1 | 1085 | 1056 | 1064.8 | 4.0 |

| 2 | 30 | 1.5 | 0.5 | 90 | 1301 | 1280 | 1280 | 1326 | 1324 | 1303.2 | 1.7 |

| 3 | 30 | 3.0 | 0.5 | 90 | 1281 | 1280 | 1252 | 1241 | 1266 | 1264.5 | 1.4 |

| 4 | 30 | 1.5 | 0.3 | 90 | 1129 | 1135 | 1118 | 1142 | 1122 | 1129.2 | 1.0 |

| 5 | 30 | 1.5 | 0.7 | 90 | 1447 | 1479 | 1466 | 1446 | 1382 | 1444.0 | 2.5 |

| 6 | 30 | 1.5 | 0.5 | 50 | 1263 | 1280 | 1299 | 1319 | 1307 | 1293.7 | 1.7 |

| 7 | 30 | 1.5 | 0.5 | 130 | 1284 | 1290 | 1279 | 1254 | 1248 | 1271.1 | 1.4 |

| 8 | 10 | 1.5 | 0.5 | 90 | 734.6 | 746.1 | 770.2 | 708.9 | 734.8 | 738.92 | 3.0 |

| 9 | 20 | 1.5 | 0.5 | 90 | 1102 | 1279 | 1119 | 1215 | 1228 | 1188.7 | 6.3 |

| 10 | 40 | 1.5 | 0.5 | 90 | 1892 | 1871 | 1821 | 1785 | 1717 | 1817.3 | 3.8 |

| 11 | 30 | - | - | - | 944.5 | 942.8 | 998.1 | 946.3 | 1015 | 969.33 | 3.5 |

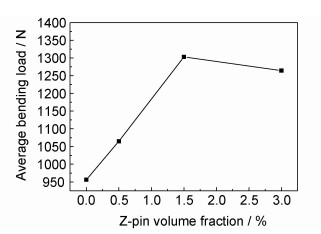

分析表2中1,2,3组及11组的数据可知,在Z-pin直径为0.5mm的情况下,体积分数为0.5%,1.5%,3.0%的单搭接头的失效载荷比无Z-pin增强的接头试样分别高出了9.8%,34.4%,30.5%,图4为弯曲载荷与Z-pin体积分数的关系曲线。

|

图4 接头弯曲载荷与Z-pin体积分数的关系曲线 Fig.4 The bending load curves of single lap joint with different Z-pin volume fraction |

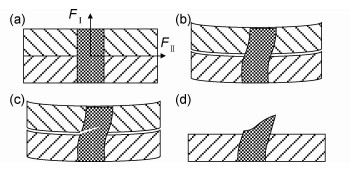

图4表明,与无Z-pin试样相比,Z-pin增强单搭接头的弯曲性能明显增强,原因是Z-pin在两连接件之间形成桥联作用:在弯曲载荷下,试样上连接件被压缩,下连接件被拉伸,Z-pin增强单搭接头开始受到垂直方向载荷FⅠ,水平方向FⅡ(图5(a));在垂直载荷FⅠ的作用下,搭接界面产生剥离,同时水平方向FⅡ在层间产生剪切作用,单搭接头区域复合材料产生分层破坏,增强Z-pin发生弹性变形(图5(b));Z-pin径向产生剪切应力,剪切应力使Z-pin径向受损导致Z-pin自身抗剪强度下降,同时Z-pin轴向拔出应力使得Z-pin沿轴向受损,Z-pin发生混合破坏(图5(c))。未破坏的Z-pin轴向应力小于Z-pin与复合材料基体界面结合力,留在复合材料基体内,部分断裂受损Z-pin自身抗拉强度大于Z-pin与复合材料基体界面结合力,Z-pin与连接件界面首先发生破坏,Z-pin拔出,并与界面相对运动产生摩擦力;使得界面发生首次破坏后通过Z-pin桥联作用可继续承载,Z-pin在复合材料内受到轴向拔出应力及径向剪切应力,通过自身强度及摩擦力增强单搭接头弯曲承载能力(图5(d))。

|

图5

Z-pin剪切-拔出混合失效模式 (a)载荷加载;(b)Z-pin变形; (c)Z-pin剪切失效;(d)Z-pin拔出失效 Fig.5 Shearing-pulling out mixed fracture mode of Z-pin (a)load initiation;(b)Z-pin deformation; (c)Z-pin shearing fracture;(d)Z-pin pulling out fracture |

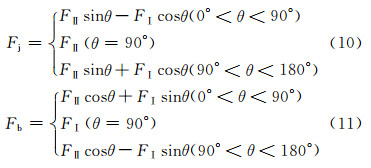

搭接区域Z-pin承受径向剪切力及轴向拔出力,发生剪切-拔出混合失效,单位体积分数Z-pin受力:

式中:F为Z-pin受到的合力,N;FΙ为Ι型轴向力,N;FΙΙ为Ⅱ型径向剪切力,N。 单位体积分数Z-pin混合失效模式中拔出应力:

式中:τb为单位体积分数Z-pin拔出应力,MPa·Vz-1;A为单位体积分数Z-pin在外力作用下的响应面积,mm2;单位体积分数Z-pin混合失效模式中剪切应力:

式中τj为单位体积分数Z-pin剪切应力,MPa·Vz-1。由式(1)~(3)可得Z-pin承受混合载荷:

Z-pin增强复合材料载荷与体积分数成正比:

式中:P为单位体积分数Z-pin受到混合载荷,N;VZ为Z-pin体积分数,%。由式(4),(5)可得:

从上式可以分析得出,Z-pin增强单搭接头承受的混合载荷与Z-pin的体积分数和响应面积有关。当Z-pin直径为0.5mm时,在体积分数为0%~1.5%的范围内,Z-pin在单搭接头搭接区域的响应面积A不变,因此随着Z-pin体积分数VZ的增加,Z-pin提供的桥联力P增加,表现为单搭接头所能承受的弯曲载荷增加;体积分数为1.5%~3.0%时,由于Z-pin的植入造成了连接件纤维的偏转、弯曲、纤维断裂、富树脂区等缺陷,并且随着Z-pin体积分数增加,其对复合材料的损伤增加,从而单搭接头所能承受的弯曲载荷下降。

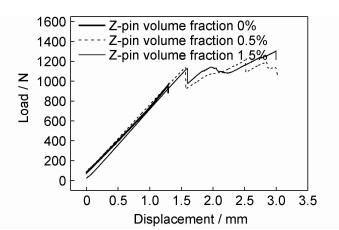

Z-pin增强单搭接头及无Z-pin试样三点弯曲实验的载荷-位移曲线如图6所示。

|

图6 无Z-pin及Z-pin增强接头的弯曲载荷-位移曲线 Fig.6 The bending load-displacement curves with Z-pin and without Z-pin |

无Z-pin试样的载荷随着位移线性增加至峰值载荷,裂纹在搭末端产生并迅速扩展,整个搭接区域被裂纹贯穿发生破坏性分层失效。

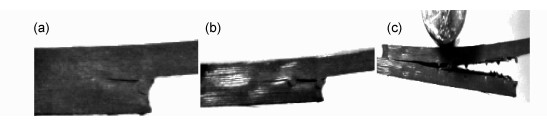

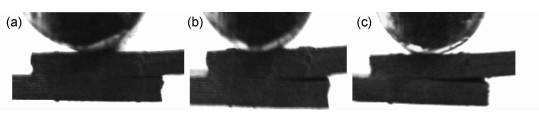

对于直径0.5mm、体积分数为0.5%的Z-pin增强单搭接头,其载荷在初始段表现为线性增加,裂纹在搭接末端产生,扩展至Z-pin处暂停,Z-pin在复合材料内部发生断裂失效并拔出,载荷轻微下降;裂纹越过Z-pin后继续扩展,接头搭接末端分层破坏,载荷继续上升至最大,在最大载荷处发生突然完全分层失效(见图7)。

|

图7 0.5%Z-pin增强接头失效情况 (a)裂纹起始;(b)裂纹扩展;(c)失效 Fig.7 The crack propagating of single lap joint with 0.5%Z-pin volume fraction (a)crack initiation;(b)crack propagation;(c)failure |

直径0.5mm、体积分数为1.5%,3.0%的Z-pin增强单搭接头的载荷在初始段也表现为线性增加,裂纹在搭接末端产生,扩展至Z-pin处暂停,Z-pin在复合材料内部发生断裂失效并拔出,载荷轻微下降;裂纹越过Z-pin继续扩展,接头分层破坏,载荷继续上升至最大,直径0.5mm、体积分数为1.5%(图8)、3.0%Z-pin增接头连接件均在峰值载荷处发生弯曲破坏,载荷下降,最终弯曲失效发生在Z-pin植入处。

|

图8 1.5%Z-pin增强接头失效情况 (a)裂纹起始;(b)裂纹扩展;(c)失效 Fig.8 The crack propagating of single lap joint with 1.5%Z-pin volume fraction (a)crack initiation;(b)crack propagation;(c)failure |

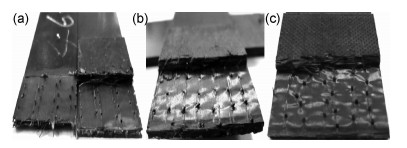

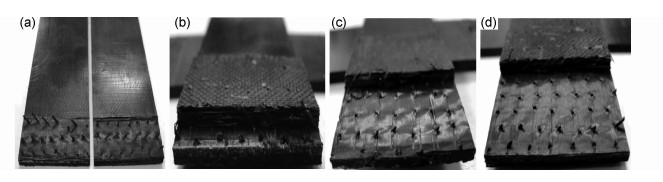

直径0.5mm体积分数为1.5%和3.0%的Z-pin增强单搭接头在初始阶段的破坏情况与直径0.5mm体积分数为0.5%的Z-pin增强单搭接头类似,只是这两个参数下的试样在峰值载荷下将发生弯曲破坏,随后载荷下降,最终弯曲失效发生在Z-pin植入处。不同体积分数Z-pin(直径为0.5mm)增强单搭接头试样的失效形貌如图9所示。

图9(a),(b)为无Z-pin试样及Z-pin体积分数为0.5%的接头试样的失效形貌,无Z-pin试样的失效面光滑平整,少量纤维撕裂,分层失效;从0.5% Z-pin增强接头的失效面可以观察到撕裂纤维,断裂Z-pin,表现为搭接面分层失效。图9(c),(d)是体积分数为1.5%和3.0%的Z-pin增强接头的失效形貌,可以看到,试样首先发生搭接面分层失效,Z-pin断裂并拔出,然后连接件在Z-pin植入处发生弯曲断裂失效。

|

图9

不同体积分数Z-pin增强单搭接头的弯曲失效形貌 (a)0%;(b)0.5%;(c)1.5%;(d)3.0% Fig.9 The bending fracture surface of single lap joint with different Z-pin volume fractions (a)0%;(b)0.5%;(c)1.5%;(d)3.0% |

无Z-pin试样在弯曲载荷下搭接末端剥离应力最大并向搭接中央区域递减,裂纹在搭接末端产生,由于试样层间强度低,裂纹不稳定扩展并迅速贯穿整个搭接区域,发生分层失效。0.5% Z-pin的桥联作用有限,没有改变搭接面的分层失效模式。1.5%和3.0% Z-pin增强的单搭接头在剥离应力及剪应力作用下首先发生部分分层破坏,在相同Z-pin直径条件下,Z-pin增强复合材料层间抗剪切强度随着Z-pin体积分数增加而增加,载荷随之增加;由于Z-pin植入造成连接件面内损伤,且损伤程度随着Z-pin体积分数增加而增加,连接件弯曲失效临界载荷随着Z-pin体积分数增加而降低,当界面结合性能高于连接件面内性能时,发生弯曲失效。

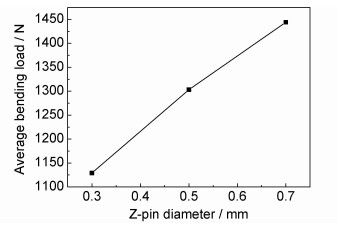

2.2 Z-pin直径对单搭接头弯曲性能的影响表2中2,4,5组的实验结果表明,在Z-pin体积分数为1.5%的条件下,直径0.7mm Z-pin增强的单搭接头,其弯曲载荷与直径0.3mm和0.5mm Z-pin增强的试样相比,分别高出27.9%,15.8%,图10为单搭接头弯曲载荷与Z-pin直径的关系曲线。

从图10中曲线的趋势可以得出,随着Z-pin直径的增加,单搭接头所能承受的弯曲载荷增加。接头处Z-pin发生断裂-拔出混合失效,在相同Z-pin体积分数条件下,随着Z-pin直径的增加,Z-pin承受载荷能力增加;同时Z-pin在拔出及剪切力作用下会向合力方向发生一定的偏转,对Z-pin周围的复合材料产生挤压[17];Z-pin剪切破坏后从复合材料中拔出,与复合材料之间发生摩擦,从而增强了搭接试样的弯曲性能。

|

图10 单搭接头弯曲载荷与不同Z-pin直径的关系曲线 Fig.10 The bending load curves of single lap joint with different Z-pin diameters |

由Z-pin倾转变形引起的复合材料抵抗压力:

式中:σn为Z-pin倾转时界面对Z-pin静压力,MPa;D为Z-pin直径,mm;Pn为单位长度Z-pin受到复合材料基体的压力,N。

在Z-pin与复合材料界面发生拔脱破坏后,复合材料挤压Z-pin使之与复合材料之间产生摩擦力提高接头的弯曲性能。摩擦力与复合材料对Z-pin的压力存在如下关系:

式中:f为Z-pin与复合材料界面滑动摩擦力,N;μ为滑动摩擦因数。由式(7),(8)可得:

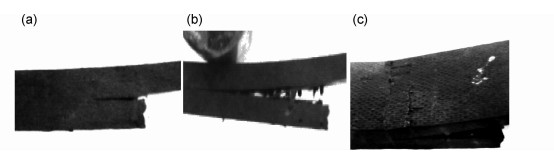

由上式分析可得,相同Z-pin体积分数条件下,随着Z-pin直径D的增大,Z-pin与复合材料界面滑动摩擦力增大,单搭接头所能承受的弯曲载荷增加。图11为不同直径Z-pin(体积分数为1.5%)增强单搭接头的失效形貌。

|

图11

不同直径Z-pin增强单搭接头的弯曲失效形貌 (a)0.3mm;(b)0.5mm;(c)0.7mm Fig.11 The bending fracture surface of single lap joint with different Z-pin diameters (a)0.3mm;(b)0.5mm;(c)0.7mm |

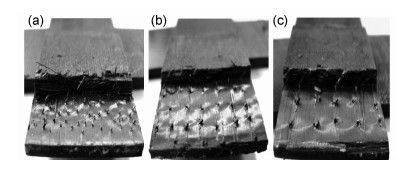

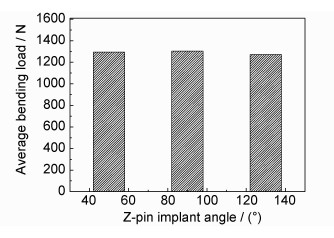

由表2中组2,6,7可以看出,在Z-pin直径为0.5mm、体积分数为1.5%的条件下,Z-pin植入角度为50°时,搭接试样的弯曲载荷比植入角度为90°时降低了0.7%;而Z-pin植入角度为130°时,其弯曲载荷与植入角度为90°时相当,仅降低了2.4%。图12为单搭接头弯曲载荷与Z-pin角度的关系。

|

图12 单搭接头弯曲载荷与Z-pin角度的关系 Fig.12 The bending load histogram of single lap joint with different Z-pin angles |

从图12可以看出,随着Z-pin植入角度的增加,Z-pin增强单搭接头的弯曲载荷保持相同水平。Z-pin对单搭接头的增强作用与Z-pin在搭接区域的受力及失效模式有关。

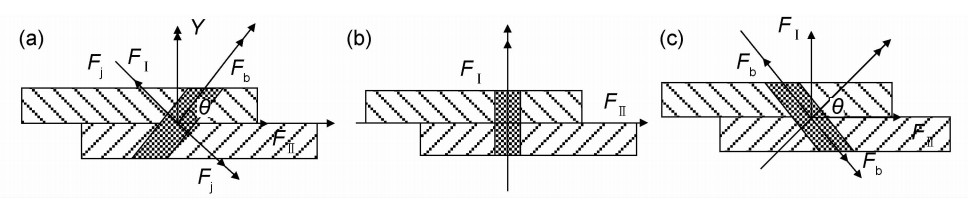

虽然Z-pin的植入角度发生了变化,但植入角度为50°,90°和130°的Z-pin在搭接区域均承受径向剪切力及轴向拔出力。由图13分析可知,搭接区域Z-pin受到的剪切力Fj及拔出力Fb为:

|

图13 不同植入角度下Z-pin的受力简图 Fig.13 Force analysis of Z-pin with different angles |

随着Z-pin植入角度的变化(50°,90°和130°),其在搭接区域承受的径向剪切力及轴向拔出力发生变化,但剪切力及拔出力大于均Z-pin自身的临界破坏的剪切力及拔出力,从而表现出相同的拔出-剪切混合失效模式。

图14(a)~(c)分别是Z-pin(直径0.5mm,体积分数1.5%)植入角度为50°,90°和130°时搭接试样的失效形貌,可以看到,连接件在Z-pin植入处发生弯曲破坏,在断裂面可见一排植入Z-pin,同时在搭接界面上可见从连接件中拔出并被剪断的Z-pin。

|

图14

不同Z-pin植入角度下单搭接头的失效形貌 (a)50°;(b)90°;(c)130° Fig.14 The bending fracture surface of single lap joint with different Z-pin angles (a)50°;(b)90°;(c)130° |

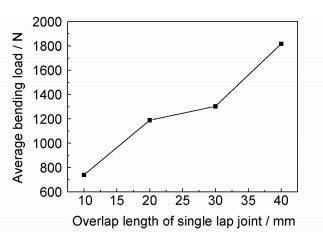

由表2中8,2,9,10组的数据可以看出,对于直径0.5mm、体积分数1.5%的Z-pin增强接头,当搭接长度为40mm时,试样的弯曲载荷比搭接长度为10,20mm和30mm的试样分别高出了146.0%,76.4%,60.9%,图15为弯曲载荷与试样搭接长度的关系。

|

图15 单搭接头弯曲载荷与搭接长度的关系 Fig.15 The bending load of single lap joint with different overlap lengths |

从图15可见,随着搭接长度的增加,弯曲载荷随之增加。分析原因为:(1)单搭接头胶层的剥离应力随着搭接长度增加而下降,搭接长度越长,剥离应力越小,单搭接头抗剥离破坏能力越大。(2)单搭接头胶层的剪切应力随着搭接长度增加而下降,搭接长度越长,剪切应力越小,搭接接头抵抗剪切分层破坏能力越大。(3)随着搭接面积的增加,植入的Z-pin数量增多,Z-pin桥联作用增大,单搭接头承载弯曲载荷的能力增加。但搭接长度过长会提高制造成本,增加复合材料构件的重量。

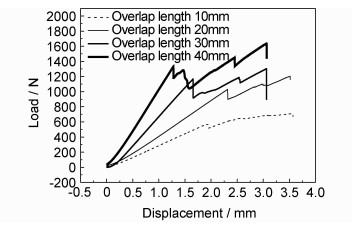

不同搭接长度Z-pin增强单搭接头(Z-pin直径0.5mm,体积分数1.5%)的弯曲载荷-位移曲线如图16所示。

|

图16 不同搭接长度下接头试样的弯曲载荷-位移曲线 Fig.16 The bending load-displacement curves with different overlap lengths |

由图16可以看出,Z-pin直径0.5mm、体积分数1.5%,搭接长度为10mm的搭接试样的载荷-位移曲线在初始阶段呈直线增加,当载荷增加到一定值时,载荷发生小幅度的下降,裂纹在搭接末端产生扩展到Z-pin处,Z-pin在混合应力作用下发生剪切-拔出混合失效;接头搭接末端发生分层后由于Z-pin的桥联作用继续承载,裂纹扩展到下一排Z-pin处,Z-pin发生失效时载荷再一次发生小幅度下降,载荷上升至最大载荷时突然下降,接头发生分层失效(见图17)。

|

图17

搭接长度10mm的Z-pin增强接头的裂纹扩展过程 (a)裂纹起始;(b)裂纹扩展;(c)失效 Fig.17 The crack propagating of single lap joint with 10mm overlap lengths (a)crack initiation;(b)crack propagation;(c)failure |

对于直径0.5mm、体积分数1.5%,搭接长度为20,30mm和40mm的Z-pin增强接头试样,在初始阶段载荷随着的位移增加线性增加,裂纹在搭接末端产生,载荷小幅度下降,当裂纹扩展到Z-pin处,Z-pin在混合应力作用下发生破坏,载荷曲线发生小幅度下降后继续上升至峰值,试样发生分层-弯曲混合失效。

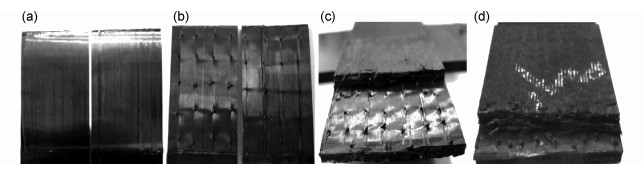

图18为直径0.5mm、体积分数1.5%的Z-pin增强单搭接头在不同搭接长度下试样的失效形貌。当搭接长度10mm时,可见拔出及断裂的Z-pin,接头分层失效;在20,30mm和40mm的搭接长度下接头表现为先分层破坏,然后连接件在Z-pin植入处发生弯曲失效,Z-pin为拔出-剪切混合失效。

|

图18

不同搭接长度Z-pin单搭接头的弯曲失效形貌 (a)10mm;(b)20mm;(c)30mm;(d)40mm Fig.18 The bending fracture surface of single lap joint with different overlap lengths (a)10mm;(b)20mm;(c)30mm;(d)40mm |

搭接长度为10mm时,试样所能承受的最大弯曲载荷低于连接件的临界弯曲载荷,而剥离应力大于搭接区域的层间结合强度,试样最终发生分层失效;20,30mm和40mm搭接长度下接头在剥离应力及剪切应力作用下首先发生分层,随着搭接长度的增加,层间应力下降,分层破坏停止,弯曲载荷增大使连接件发生弯曲破坏。

3 结论(1)直径为0.5mm,Z-pin体积分数为0%~1.5%的范围内,单搭接头的弯曲载荷随Z-pin体积分数的增加而增加;当Z-pin体积分数为1.5%~3.0%时,单搭接头的弯曲载荷随Z-pin体积分数的增加而下降。弯曲载荷最高可提高34.4%。

(2)在1.5%体积分数下,随着Z-pin直径的增加,Z-pin从连接件中拔出的摩擦力增大,Z-pin承受轴向载荷能力增加,单搭接头的弯曲性能可提高27.9%。

(3)Z-pin直径为0.5mm、体积分数为1.5%时,Z-pin植入角度对单搭接头弯曲性能的影响不大。

(4)在Z-pin直径0.5mm、体积分数1.5%的条件下,随着搭接长度的增加,搭接区域剥离应力、剪切应力下降,搭接面积增加,单搭接头抗弯能力提高,40mm搭接长度比10mm搭接长度接头提高146.0%。

| [1] | 常仕军, 肖红, 侯兆珂, 等. 飞机复合材料结构装配连接技术[J]. 航空制造技术, 2010, (6): 96-99. CHANG S J, XIAO H, HOU Z K, et al. Assembly and fastening technology for composites structure in aircraft [J]. Aeronautical Manufacturing Technology, 2010, (6): 96-99. |

| [2] | 李春威. 复合材料胶接技术的发展与应用[J]. 航空制造技术, 2011, (20): 88-91. LI C W. Development and application of composites adhesive bonding technology[J]. Aeronautical Manufacturing Technology, 2011, (20): 88-91. |

| [3] | HUA Y, GU L, TRODDON M. Three-dimensional modeling of carbon/epoxy to titanium single-lap joints with variable adhesive recess length[J]. International Journal of Adhesion and Adhesives, 2012, 38:25-30. |

| [4] | 邢福君, 潘迎春, 张国强, 等. 直升机复合材料结构连接技术研究与应用[A].复合材料——基础, 创新, 高效: 第十四届全国复合材料学术会议论文集[C]. 北京:中国力学学会,2006. 1108-1113.XING F J, PAN Y C, ZHANG G Q, et al. Research and application on joint technology of helicopter composite structure[A].Composite Matercals-Based,Innovation and Efficiency:the 14th National Conference on Composite Materials academic[C]. Beijing: IUTAM,2006.1108-1113. |

| [5] | TOFTEGAARD H, LYSTRUP A. Design and test of lightweight sandwich t-joint for naval ships[J]. Composites Part A: Applied Science and Manufacturing, 2005, 36(8): 1055-1065. |

| [6] | GRANT L D R, ADAMS R D, DA SILVA L F M. Experimental and numerical analysis of single-lap joints for the automotive industry [J]. International Journal of Adhesion and Adhesives, 2009, 29(4): 405-413. |

| [7] | OZEL A, KADIOGLU F, SEN S, et al. Finite element analysis of adhesive joints in four-point bending load [J]. The Journal of Adhesion, 2003, 79(7): 683-697. |

| [8] | LIU J, SAWA T, TORATANI H. A two-dimensional stress analysis of single-lap adhesive joints subjected to external bending moments [J]. Journal of Adhesion Science and Technology, 1998, 12(8): 795-812. |

| [9] | DEMIR AYDIN M, ÖZEL A, TEMIZ Ş. Non-linear stress and failure analyses of adhesively-bonded joints subjected to a bending moment [J]. Journal of Adhesion Science and Technology, 2004, 18(14): 1589-1602. |

| [10] | OZEL A, AYDIN M, TEMIZ S. The effects of overlap length and adherend thickness on the strength of adhesively bonded joints subjected to bending moment[J]. Journal of Adhesion Science and Technology, 2004, 18(3): 313-325. |

| [11] | LEE M J, KIM W S, JANG C J, et al. Analysis and simulation of the failure characteristic of a single leg bending joint with a micro-patterned surface[J]. The Journal of Adhesion, 2011, 87(7-8): 826-841. |

| [12] | 李嘉禄, 焦亚男, 孙其永. 缝合连接三维编织复合材料弯曲性能实验研究[J]. 固体火箭技术, 2009, 32(1): 90-94. LI J L, JIAO Y N, SUN Q Y. Experimental investigation on bending property of 3D braided composites with stitching joint[J]. Journal of Solid Rocket Technology,2009, 32(1): 90-94. |

| [13] | CARTIE D D R, TROULIS M, PARTRIDGE I K. Delamination of Z-pinned carbon fibre reinforced laminates[J]. Composites Science and Technology, 2006, 66(6): 855-861. |

| [14] | ROBINSON P, DAS S. Mode I DCB testing of composite laminates reinforced with Z-direction pins: a simple model for the investigation of data reduction strategies [J]. Engineering Fracture Mechanics, 2004, 71(3): 345-364. |

| [15] | 党旭丹, 卫萌, 肖军. X-cor 夹层结构拉伸模量有限元分析[J]. 材料工程, 2012, (6): 80-85. DANG X D, WEI M, XIAO J. Finite element computation of X-cor sandwich's tensile modulus [J]. Journal of Materials Engineering, 2012, (6): 80-85. |

| [16] | 王晓旭, 陈利. Z-pin 的拔出强度实验研究[J]. 材料工程, 2011, (11): 1-4. WANG X X, CHEN L. Experimental study on pull-out strength of Z-pins[J]. Journal of Materials Engineering,2011, (11): 1-4. |

| [17] | COX B N. Snubbing effects in the pullout of a fibrous rod from a laminate[J]. Mechanics of Advanced Materials and Structures, 2005, 12(2): 85-98. |

2015, Vol. 43

2015, Vol. 43