文章信息

- 罗雅, 雷玉成, 龚晨诚, 梁申勇. 2015.

- LUO Ya, LEI Yu-cheng, GONG Chen-cheng, LIANG Shen-yong. 2015.

- V对MGH956合金TIG原位合金化焊接接头组织与性能的影响

- Effects of V on Microstructure and Properties of MGH956 Alloy Welding Joints with TIG In -situ Alloying

- 材料工程, 386-388(1): 59-65

- Journal of Materials Engineering, 386-388(1): 59-65.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2015.01.011

-

文章历史

- 收稿日期:2013-05-20

- 修订日期:2014-07-21

2. 江苏省高端结构材料重点实验室, 江苏 镇江 212013

2. Jiangsu Province Key Laboratory of High-end Structural Materials, Zhenjiang 212013, Jiangsu, China

MGH956合金是添加超细超稳定的氧化物颗粒(Y2O3)采用机械合金化方法制造的氧化物弥散强化(Oxide Dispersion Strengthened,ODS)高温合金,具有优异的高温力学性能、高温抗氧化和高温抗腐蚀性能,在航空、航天、核能等领域有着广泛的应用前景[1, 2, 3]。

MGH956合金处于冶金不平衡状态,熔焊过程破坏了原先粉末冶金的优势,弥散相的数量、尺寸、分布都会发生变化,熔焊后,强化相易聚集粗化、数量减少,同时焊缝中有大量孔洞形成,焊缝质量和接头性能下降[4, 5, 6]。因此解决MGH956合金熔焊过程中增强相的偏聚长大或在焊缝中形成新的弥散增强相,细化及均匀化焊缝晶粒,减少焊缝中的气孔是提高焊缝质量的关键。

通过外加单质或化合物原位合金化反应合成的增强相尺寸细小、热力学稳定且与基体界面结合良好,它不仅保证材料具有足够的强度传递能力,而且避免发生界面处的裂纹扩展[7, 8],而用于MGH956合金的熔焊可改善合金的组织及性能。V在α-Fe中无限固溶,作为强碳化物及氮化物形成元素,生成弥散分布的VC,VN颗粒,VC与铁基体有更小的润湿角,在焊缝凝固时,更容易被凝固界面捕捉到,因而更有利于其在基体中均匀分布,起到沉淀强化作用[9, 10, 11]。 MGH956合金中含有一定量的C和N,本工作在填充材料中添加合金元素V,利用V元素及V和Ti的共同作用使焊缝原位合金化,生成新的弥散细小颗粒同时强化焊缝,探讨V对焊缝组织与性能的影响规律及作用机理。

1 实验材料与方法实验材料为1.3mm厚的MGH956合金板材,加工状态:热轧、冷轧后在1350℃进行再结晶退火1h后空冷。最终母材的室温σb为725MPa。MGH956合金的化学成分如表 1所示。

| Cr | Al | Ti | Y2O3 | O | N | C | Fe |

| 19.80 | 5.03 | 0.51 | 0.51 | 0.24 | 0.03 | 0.01 | Bal |

采用线切割方法将母材加工成60mm×30mm×1.3mm的板材。焊接前对需要焊接的部位进行清理。实验中使用型号为MW3000逆变全数字化钨极氩弧焊机。钨极直径为2.4mm,直流正接,纯度为99.9%的氩气作为保护气体,气体流量为8L/min,焊接电流为80A,焊接电压为12V,焊接速率为2.4mm/s。加入的填充材料的化学成分如表 2所示。

| No. | Cr | Al | Y2O3 | Ti | Si | V | C | Fe |

| 1 | 20 | 5.0 | 3.0 | 2.0 | 2.0 | 0 | 0.20 | Bal |

| 2 | 20 | 5.0 | 3.0 | 2.0 | 2.0 | 0.5 | 0.20 | Bal |

| 3 | 20 | 5.0 | 3.0 | 2.0 | 2.0 | 1.0 | 0.20 | Bal |

| 4 | 20 | 5.0 | 3.0 | 2.0 | 2.0 | 1.5 | 0.20 | Bal |

| 5 | 20 | 5.0 | 3.0 | 2.0 | 2.0 | 2.0 | 0.20 | Bal |

焊后沿焊缝横向制取金相试样,并用10%(体积分数,下同) HNO3+10%HF+80%H2O的腐蚀液对金相试样进行腐蚀,采用LEICADM-2500M正置透反射显微镜观察焊缝形貌,利用JEOL JSM-7001F 扫描电子显微镜(SEM)对焊缝组织、拉伸断口进行观察,采用能谱分析(EDS)进行物相鉴定。焊缝内颗粒形貌及与基体的界面结合由透射电子显微镜(TEM)观察。拉伸实验在Instron电子万能试验机上按照国家标准GB/T 228-2000进行焊接接头抗拉强度测试,拉伸速率为1mm/min。

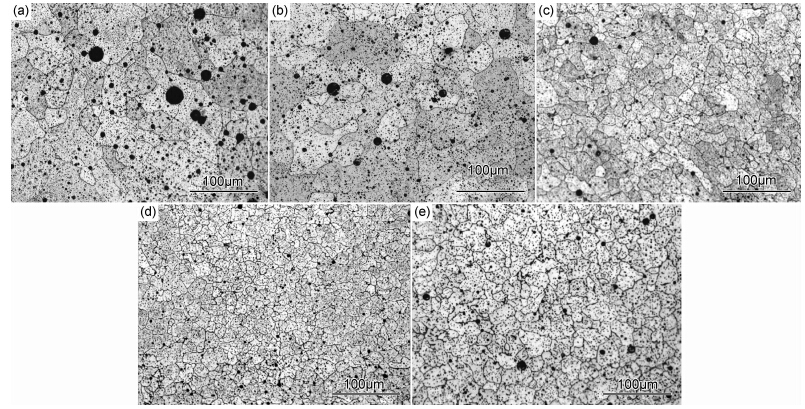

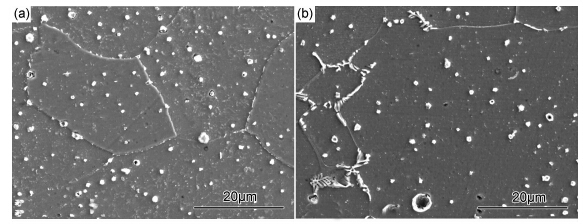

2 实验结果与分析 2.1 显微组织图 1为光学显微镜观察到的铁素体组织。由图 1可见,wV=0%时,得到的焊缝组织为粗大的等轴晶,且晶粒大小不均匀,气孔较大且数量多;wV=0.5%时,焊缝晶粒细化,且焊缝中的气孔明显减少; wV=1.0%时,焊缝内晶粒明显细化,并且晶粒大小均匀化,组织中气孔量进一步减少;wV=1.5%时,焊缝晶粒最细且均匀,气孔数量最少;wV=2.0%时,焊缝的晶粒又会长大,而且气孔长大。

|

图 1 不同V含量焊接接头微观组织 (a)wV=0%;(b)wV=0.5%;(c)wV=1.0%;(d)wV=1.5%;(e)wV=2.0% Fig. 1 Microstructure of the weld joints with different content of V (a)wV=0%;(b)wV=0.5%;(c)wV=1.0%;(d)wV=1.5%;(e)wV=2.0% |

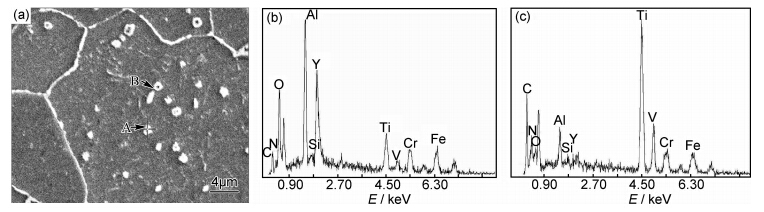

焊缝中的Al易与母材中残留的O反应生成Al2O3,且该反应为放热反应。填充材料及母材中的Y2O3与Al2O3的反应过程是一个复杂的多相反应。在熔池的高温作用下,Y2O3会分解为气态的Y和O并存在于电弧中,焊接过程中吸附于液态金属表面,随着熔池的运动被带入焊缝中,与焊缝中的Al2O3反应,最后成为更加稳定的YAlO[12]3,如图 2所示。生成的稀土化合物可以净化晶界减少有害杂质,降低晶界表面张力,减小晶粒长大的驱动力,抑制晶粒长大的倾向,具有细化变质作用[13]。

|

图 2 焊缝中颗粒的SEM形貌及颗粒的EDS (a)焊缝内颗粒的SEM形貌;(b)颗粒A的EDS;(c)颗粒B的EDS Fig. 2 SEM image of welded joints and EDS of the particles in the weld (a)SEM of the particles in the weld;(b)EDS of particle A;(c)EDS of particle B |

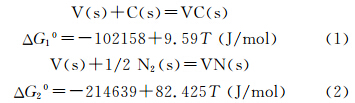

焊接熔池中Ti与C,N的结合能力较强,在焊缝中易生成TiC和TiN颗粒,可以起到弥散强化作用,同时Ti阻止因在晶界生成铬的碳化物造成晶界损失。V在α-Fe中无限固溶,同时与钢中的C,N结合,以微小的碳氮化物形式弥散析出。V在熔池中和C,N的反应化学式为[14]:

在焊接电弧的高温作用下,熔池的温度足以使得以上两个反应进行,且两个反应都为放热反应。(2)式-(1)式:

当式(3)的ΔG=0时,温度为1272.07℃,在熔池的高温作用下,V会首先和C结合。在含有Fe,Ti,V,C的填充材料中,由于TiC的形成自由能比VC的低,在高温冶金反应过程中,最先形核,并作为其他碳化物形核的核心[15],随温度降低,Ti的浓度降低,V的析出倾向增大。细小的TiC,VC均为面心立方结构,且其晶格常数接近,有良好相容性的颗粒在熔池凝固过程中极易相互结合依附长大形成复合碳化物增强体[16],形成自生碳化物弥散分布在基体中,碳化物颗粒与基体组织紧密结合在一起,碳化物颗粒边缘呈亮白色,中心区域呈暗黑色,如图 2(a)所示,焊缝中除了有YAlO3颗粒(颗粒A)外还有(Ti,V)C复合颗粒(颗粒B)生成。

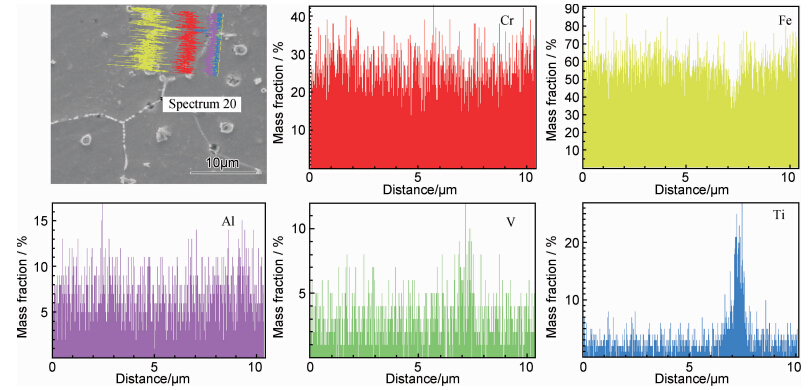

2.1.2 V对焊缝中析出相分布的影响图 3为焊缝的SEM形貌。由图 3可见,wV=1.0%时,晶粒内部弥散分布着细小颗粒,晶界上颗粒细小且数量很少;随着V含量的增加,晶界上成分会发生变化。当V含量较少时主要在晶粒内部形成细小弥散颗粒;当wV=2.0%时,更多的VC和TiC及其复合碳化物在凝固后期被推到了最后凝固的晶界处,从而形成了沿晶界分布的骨状碳化物,图 4为含2.0%V的SEM图及其晶界析出物的线扫描能谱图。

|

图 3 焊缝的SEM 形貌 (a)wV=1.0%;(b)wV=2.0% Fig. 3 SEM morphology of the welds (a)wV=1.0%;(b)wV=2.0% |

|

图 4 焊缝SEM形貌及其晶界析出物的线扫描能谱图 Fig. 4 SEM image of the weld and EDS line scanning of the precipitates on the grain boundaries |

填充材料中wV=1.0%时,晶界上弥散分布着数量较少的细小颗粒,主要为M23C6,其中M为Fe和Cr,以及Ti置换部分Cr的颗粒,含V量极少。V的加入,增大了碳化物形核的驱动力,使晶界上碳化物增多。当wV=2.0%时,由对应的能谱分析可知,晶界上大量的析出物中除了Fe,Cr外,还含有一定量的Ti和V,且Ti和V含量出现较陡的峰,析出物中的Fe元素含量相比降低,可以得出晶界上的析出物主要为Ti与V的化合物的聚集。

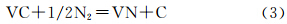

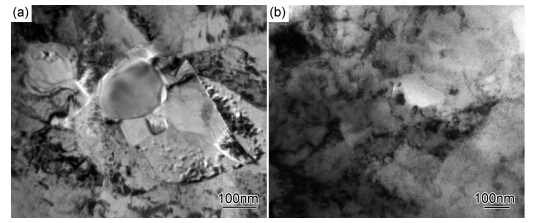

MGH956合金特殊的制备过程,使得最终的母材中含有大量气体,其特点之一是孔洞与氧化物相结合[17]。焊接过程中,弥散氧化物容易聚集长大,而吸附在上面的气体也聚集,冷却后并残留在焊缝中。填充材料中添加V后,熔池中发生的化学反应更多,且都是放热反应,延长了液态熔池存在的时间,有利于气体的逸出。V加入后,更多含V的细小颗粒弥散分布于基体中,TiC颗粒对铁基的润湿角为28°,而VC颗粒对铁基的润湿角为13°,与基体的润湿性好,颗粒与基体的界面干净,结合良好,颗粒表面气孔量减少,最终焊缝内气孔量也会减少,如图 5所示。但是当wV=2.0%时,更多的VC和TiC及其复合碳化物容易聚集,在凝固后期被推到了最后凝固的晶界处,气孔出现的几率增加,同时气孔容易长大。

|

图 5 焊缝内碳化物颗粒的TEM形貌 (a)wV=0%;(b)wV=1.5% Fig. 5 TEM morphology of carbide particles in the welds (a)wV=0%;(b)wV=1.5% |

不同V含量的填充材料焊接接头σb值列于表 3。随着填充材料中V含量的增加,焊缝的σb也会发生变化,wV=1.5%时,σb最高,为605MPa,达到母材的83.45%;当wV=2.0%时,强度反而会下降,只有572 MPa。

| Mass fraction of V/% | 0 | 0.5 | 1.0 | 1.5 | 2.0 |

| Average σb/MPa | 546 | 568 | 582 | 605 | 572 |

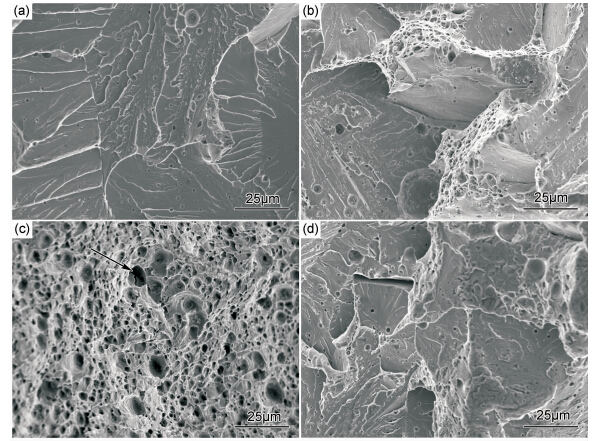

相应的焊缝拉伸断口SEM形貌如图 6所示。wV=0%时焊缝拉伸断口微观表面出现了河流花样,呈明显的解理断裂特征(图 6(a))。wV=0.5%时拉伸断口微观表面局部有韧窝,撕裂棱不明显,且棱上分布大小不等的韧窝(图 6(b))。wV=1.5%时,其断口微观表面上布满大小不等的韧窝,呈明显的韧性断裂(图 6(c)),图中箭头所指的韧窝底部有第二相粒子存在,第二相粒子与基体界面首先开裂形成裂纹,最后裂纹互相连接导致断裂。wV=2.0%时,断口的微观表面上晶界的撕裂棱已经不明显,断口呈现出一定的脆性状态(图 6(d))。

|

图 6 不同V含量的填充材料焊缝拉伸断口SEM形貌 (a)wV=0%;(b)wV=0.5%;(c)wV=1.5%;(d)wV=2.0% Fig. 6 SEM morphology of the joint fracture surface with fillers of different content of V (a)wV=0%;(b)wV=0.5%;(c)wV=1.5%;(d)wV=2.0 |

弥散分布的颗粒在金属凝固的过程中充当异质晶核,提高形核率,晶粒细小而均匀,由Hall-Petch关系的位错与晶界作用理论可以得出晶粒越细小,所占体积比越大焊缝的强度越高。由于在焊缝中生成了多种颗粒,组织中存在大量的相界面。界面的结合状况是影响复合材料性能的重要因素[18]。

图 5(a),(b)分别为wV=0%和wV=1.5%时焊缝内碳化物颗粒的TEM形貌及与基体的结合情况,图 5(a)中的颗粒与基体的界面边缘有明显的亮光,裂纹容易在此处扩展,结合不紧密;而图 5(b)中的颗粒与基体结合紧密。由于V的加入,提高了颗粒与基体的润湿性,两者的界面干净,连接紧密,裂纹起始点出现在颗粒界面附近的基体一侧,随着载荷的增大,裂纹不断扩展,最后导致试样沿颗粒的极区产生贯通破坏;而对于TiC颗粒由于界面强度较低,裂纹直接在界面中诱发,随着载荷的增大,裂纹环绕颗粒周边向中部不断扩展,最后导致整个颗粒脱粘。所以当wV=1.5%时,一部分的V固溶于基体中起到固溶强化作用,一部分的V与焊缝中C、N元素逐渐脱溶析出,固溶强化作用转化成沉淀强化作用,强度增加,塑性也得到提高。

3 结论(1)加入V对焊缝基体固溶强化,在焊缝中除了生成YAlO3,TiC,TiN还有VC,VN颗粒生成,且主要是和Ti结合的复合颗粒(Ti,V)C。组织得到一定程度的细化,当wV=1.5%时焊缝组织最细小均匀。

(2)加入V后焊缝内的放热反应增加,且焊缝内生成的颗粒与基体结合更好,焊缝内气孔减少。但是wV=2.0%时,由于含Ti,V颗粒在晶界的偏聚,焊缝内气孔量又会增加。

(3) 随着V含量的增加,焊缝晶粒细化且均匀化,焊缝中弥散分布的细小颗粒对焊缝弥散强化。同时含V颗粒与基体结合良好,拉伸断口由脆性解理断裂转变为韧性断裂。但是wV=2.0%时,由于含Ti,V颗粒在晶界偏聚,骨节状的碳化物割裂基体,弥散作用减小,使得焊缝强度及韧性都降低。

| [1] | OLIERA P, BOUGAULT A, ALAMO A, et al. Effects of the forming processes and Y2O3 content on ODS-Eurofer mechanical properties[J]. Journal of Nuclear Materials, 2009, 386-388: 561-563. |

| [2] | SHIGEHARU U, MASAYUKI F. Perspective of ODS alloys application in nuclear environments[J]. Journal of Nuclear Materials, 2002, 307-311(1): 749-757. |

| [3] | De CASTROA V, LEGUEY T, MUÑOZ A, et al. Microstructural characterization of Y2O3 ODS-Fe-Cr model alloys[J]. Journal of Nuclear Materials, 2009, 386-388: 449-452. |

| [4] | MUKHOPADHYAY D K, FROES F H, GELLES D S, et al. Development of oxide dispersion strengthened ferritic steels for fusion[J]. Journal of Nuclear Materials, 1998, 258-263: 1209-1215. |

| [5] | 淮军锋, 郭万林, 李天文, 等.氧化物弥散强化高温合金MGH956的基本焊接性研究[J]. 材料工程,2008,(9):52-55.HUAI J F, GUO W L, LI T W, et al. Weldabilities of the oxide-dispersion-strengthened superalloy MGH956[J]. Journal of Materials Engineering, 2008, (9): 52-55. |

| [6] | 田耘, 郭万林, 杨峥, 等.MGH956合金板材电子束焊和氩弧焊的接头组织与性能研究[J]. 航空材料学报, 2011,31(4):33-38.TIAN Y, GUO W L, YANG Z, et al. Microstructures and properties of MGH956 sheet joints with EB and TIG welding methods [J]. Journal of Aeronautical Materials, 2011, 31(4):33-38. |

| [7] | 龚伟, 王一三, 王静. 原位烧结合成(Ti, V)C颗粒增强铁基复合材料的微观结构研究[J].粉末冶金技术, 2007,25(1): 35-38.GONG W, WANG Y S, WANG J. Microstructure study on in situ sintering synthesis of (Ti, V)C/ Fe composites[J]. Powder Metallurgy Technology, 2007, 25(1): 35-38. |

| [8] | 吴朝锋, 马明星, 刘文今, 等. 激光原位制备复合碳化物颗粒增强铁基复合涂层及其耐磨性的研究[J].金属学报, 2009, 45(8): 1013-1018.WU C F, MA M X, LIU W J, et al. Study on wear resistance of laser cladding Fe-based composite coatings reinforced by in-situ multiple carbide particles[J]. Acta Metallurgica Sinica,2009, 45(8): 1013-1018. |

| [9] | RUNE L, TADEUSZ S, STANISLAW Z, et al. The role of vanadium in microalloyed steels[D]. Stokholm: Swedish Institute for Metals Research, 1999. |

| [10] | 刘海峰, 刘耀辉, 于思荣. 原位合成VC颗粒增强钢基复合材料组织及其形成机理[J]. 复合材料学报, 2001, 18(4): 58-63. LIU H F, LIU Y H, YU S R. Microstructure of in situ VC particulates reinforced steel matrix composite and its forming mechanism[J]. Acta Materiae Compositae Sinica, 2001, 18(4): 58-63. |

| [11] | 倪自飞, 孙扬善, 薛烽. 原位VC颗粒弥散强化304不锈钢的组织与性能[J].东南大学学报, 2010,40(6): 1308-1322. NI Z F, SUN Y S, XUE F. Microstructure and properties of in-situ VC dispersion-reinforced 304 stainless steel[J]. Journal of Southeast University, 2010, 40(6): 1308-1322. |

| [12] | GLUSHKOVA V B, KRZHIZHANOVSKAYA V A, EGOROVA O N, et al. Mechanism of YAG synthesized by the solid-state reaction method[J]. Inorganic Materials, 1983, 19: 80-84. |

| [13] | 姜茂发, 王荣, 李春龙.钢中稀土与铌、钒、钛等微合金元素的相互作用[J].稀土, 2003, 24(5): 1-3. JIANG M F, WANG R, LI C L. Interaction of rare earths and micro alloying elements Nb, V and Ti in steel[J]. Chinese Rare Earths, 2003, 24(5):1-3. |

| [14] | 梁连科.金属钒、碳化钒 (VC) 和氮化钒 (VN) 制备过程的热力学分析[J]. 钢铁钒钛, 1999, 20(3): 43-46. LIANG L K. Thermodynamic analysis of preparation of metallic vanadium (V), vanadium carbide (VC) and vanadium nitride (VN)[J]. Iron Steel Vanadium Titanium, 1999, 20(3): 43-46. |

| [15] | 杜宝帅, 李清明, 王新洪, 等. 激光熔覆原位自生TiC-VC颗粒增强Fe基金属陶瓷涂层[J].焊接学报, 2007, 28(4): 65-68. DU B S, LI Q M, WANG X H, et al. In situ synthesis of TiC/VC particles reinforced Fe based metal matrix composite coating by laser cladding[J]. Transactions of the China Welding Institution, 2007, 28(4):65-68. |

| [16] | SEPULVEDA R, ARENAS F. TiC-VC-Co: a study on its sintering and microstructure[J]. International Journal of Refractory Metals & Hard Materials, 2001, 19(4): 389-396. |

| [17] | 雷玉成, 任闻杰, 谢伟峰, 等.氧化物弥散强化MGH956合金TIG焊缝气孔问题分析[J].焊接学报, 2011, 32(11): 1-4. LEI Y C, REN W J, XIE W F, et al. Study on pores in TIG welding of oxide dispersion strengthened(ODS) alloy MGH956[J].Transactions of the China Welding Institution,2011,32 (11): 1-4. |

| [18] | 雍岐龙, 孙新军, 郑磊, 等. 钢铁材料中第二相的作用[J].科技创新导报, 2009,(8): 2-3. YONG Q L, SUN X J, ZHENG L, et al. Role of second phases in the steel[J]. Science and Technology Innovation Herald, 2009, (8): 2-3. |