| 三维激光扫描技术在钢桥梁构件加工与安装中的应用研究 |

新型建筑工业化是以构件预制化生产、装配式施工为生产模式,以设计标准化、构件部品化、施工机械化为特征,整合设计、生产、施工等全产业链,实现建筑产品节能、环保、全生命周期价值最大化的可持续发展的新型建筑生产方式[1]。在桥梁工程中,大跨径钢结构桥梁杆件数量众多、构件形式复杂,对构件间接口的制作精度要求高,有时仅靠控制单体构件精度无法满足现场安装要求,通常要求在加工厂进行预拼装。受场地、吊装设备、时间周期等方面的限制,有时不具备整体预拼装的条件,数字模拟预拼装能够解决该问题,但这种方法并未成熟运用在桥梁工程中[2-6]。

本文以某钢结构桥梁工程为例,研究了三维激光扫描技术用于钢桥构件尺寸分析、数字化模拟预拼装等方面的应用。该桥采用中承式双层桁架系杆拱桥,大桥钢构件交汇复杂,空间定位要求高,预拼装难度大。主梁拼接精度决定了成桥线形及下层桥架线形,因此,需处理好相邻主梁节段的拼接界面精度,严格控制制造误差和安装误差。根据该桥结构特点及所处环境,施工采用节段预制、现场拼装。为了保证现场拼装精度,提出了利用三维激光扫描技术在钢构件加工制造过程中进行尺寸分析、在施工与安装前进行数字化模拟预拼装的技术,分析了该方法的精度,并提出了对应的精度控制措施。

1 技术方案设计三维激光扫描技术利用激光测距的原理,通过记录被测物体表面大量密集点的三维坐标、反射率和纹理等信息,快速复建出被测目标的三维模型及线、面、体等各种图件数据,可以大量获取目标对象的数据点。本文使用的三维激光扫描仪可以实现三维空间的立体数据获取,扫描角度水平方向为360°,竖直方向为270°[5]。

针对复杂的工厂环境、变电站及特大建筑结构,三维激光扫描仪提供了全新的测量方法,可以快速完成基于完整特征面的测量,从而采集完备的相关信息。针对建筑布局和细部构造的应用,三维扫描处理软件提供了专业的模块完成模型建立、虚拟测量、分析计算等功能。对于大型建筑结构及装备的生产和安装,三维激光扫描仪可以在设计前期完成现场基础数据的搜集;在大部件加工完成后,进行尺寸的扫描检查;部件在运往安装现场前,可通过相关应用软件进行部件间的虚拟装配,实现虚拟现场安装和虚拟检查[7, 8]。

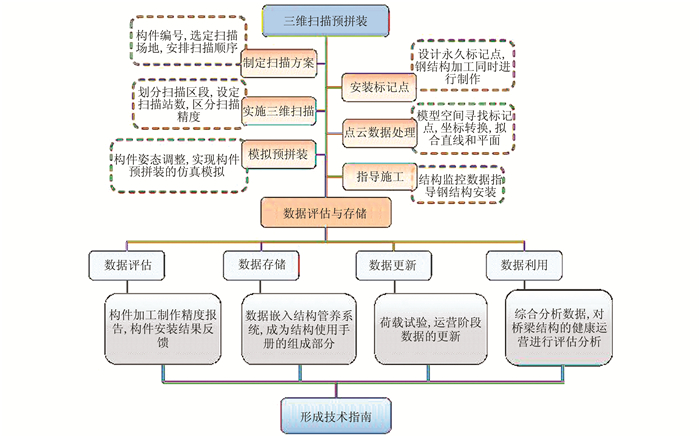

本文利用三维激光扫描仪技术对桥梁构件进行三维扫描建模,并将保留构件细部特征的扫描模型进行构件加工尺寸分析和数字化模拟预拼装,分析拼装效果,最终给出构件精度分析和指导意见。其技术路线如图 1所示。

|

| 图 1 技术路线 Fig.1 Flow Chart of Technical Route |

2 钢构件加工精度的检验

1) 设置三维扫描测站。利用三维激光扫描仪采集目标体点云数据,提取靶标坐标。鉴于现场条件,扫描每个钢构件的端口需要设置2站,总设站数为端口数N×2站。

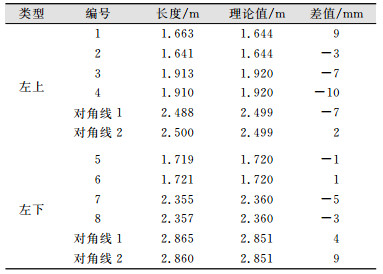

2) 检验构件端口尺寸数据。利用三维激光扫描仪对钢桥构件端口尺寸、左右两边、上下弦各端口相对应的角点距离进行对比,并与设计值对比分析,检验出构件加工情况,节选部分端口尺寸结果如表 1所示。

| 表 1 端口截面尺寸测量成果 Tab.1 Port Section Size Measurement Results |

|

从表 1可以看出, 钢构件端口相对应角点距离与设计差值为2~7 mm,对角线角点与设计差值为4~9 mm。大部分构件加工情况良好,个别点偏差可能是由于构件端口的防氧化涂料脱皮、凸翘或端口保护胶纸而引起的测量粗差。

3 构建模拟预拼装精度分析1) 本次扫描的对象是现场正在预拼的BL4、BL5、BL6构件。对构件的端口采取了高分辨率加密扫描以提高精度。对3个主梁进行扫描、配准、建模,并在电脑终端进行数字化预拼装。将数字化预拼结果与现实场地预拼结果进行对比,分析该技术方法的精度。

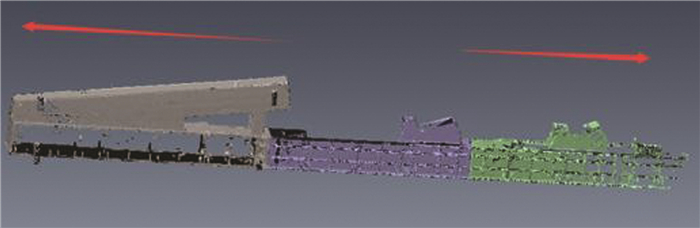

2) 数字化预拼装技术方案。首先,将3个配准后的梁按轴线调整为一致方向;然后,以中间的梁BL5为准,另外两个梁BL4、BL6轴线平移至BL5所在轴线;最后,调整构件间隙,BL5号钢结构保持不动,BL4、BL6沿中轴调整至3个梁按序拼接。数字化预拼装过程如图 2所示。

|

| 图 2 BL4、BL5、BL6号梁构件预拼装 Fig.2 BL4, BL5, BL6 Beam Components Pre-assembled |

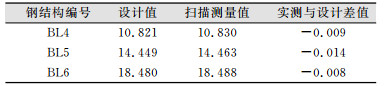

3) 提取构件长度。点云数据经过去噪、提取靶心坐标、配准、简化等数据预处理后,可得到构件的节段长度。在平行于边线的构件顶部均匀提取3条直线,再根据直线长度的算术平均值计算得到节段长度,最后与设计值进行对比,结果如表 2所示。

| 表 2 量取BL4、BL5、BL6号梁构件长度/m Tab.2 Length Measurement of Beam Members BL4, BL5, BL6/m |

|

由表 2可以发现,表中3片梁的实测长度与设计值相比,短了1 cm左右,与现场钢尺测量结果基本相符。

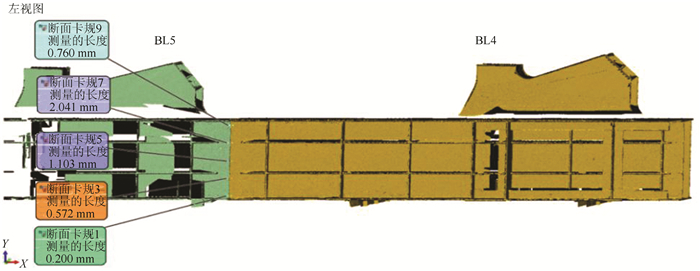

4) 利用数字化预拼模型量取环口间隙。在数据后处理过程中,对量取构件间隙进行分析。扫描点云预拼后间隙测量如图 3所示。

|

| 图 3 数字化预拼间隙测量 Fig.3 Part of the Digital Pre-splicing Results |

由测量结果可以看到,在不考虑预留环口焊缝的情况下,将构件端口对齐,存在1~4 mm的间隙。该结果与现场预拼接结果吻合,表明本技术方法可行且能保证精度。

4 结束语本文利用三维激光扫描技术对大桥钢构件进行单体三维扫描,将扫描得到的三维点云数据进行处理,生成构件数字化模型,通过在计算机中对相关构件进行模拟拼装。实例分析得到构件加工精度为5~10 mm, 数字化模拟预拼后构件间隙为5 mm左右,均与现场加工和安装情况相符,验证了该方法的有效性。

实验表明,利用三维激光扫描技术进行钢构件加工尺寸检验精度可靠,采用数字化预拼装解决方案替代实地预拼装,便于发现问题并能及时修整,实现了快速安装、降低成本、提升安装效率,是一种快速、经济且精度可靠的预拼装方式。

| [1] |

李亚东. 数字模拟预拼装在大型钢结构工程中的应用[J]. 施工技术, 2012, 41(18): 23-26. |

| [2] |

李艳, 宿勇军. 三维激光扫描技术在古建筑园林建模与系统开发中的应用[J]. 测绘地理信息, 2018, 43(2): 35-37. |

| [3] |

郑德华, 沈云中, 刘春. 三维激光扫描仪及其测量误差影响因素分析[J]. 测绘工程, 2005(2): 32-34. DOI:10.3969/j.issn.1006-7949.2005.02.010 |

| [4] |

姜波. 三维激光扫描技术在沈阳地铁测量中的应用[J]. 测绘地理信息, 2017, 42(6): 114-116. |

| [5] |

罗德安, 廖丽琼. 地面激光扫描仪的精度影响因素分析[J]. 铁道勘察, 2007(4): 5-8. DOI:10.3969/j.issn.1672-7479.2007.04.002 |

| [6] |

罗永权, 张鸿飞. 三维激光扫描技术在桥梁构件模拟预拼装中的应用[J]. 测绘与空间地理信息, 2017, 40(11): 167-170. DOI:10.3969/j.issn.1672-5867.2017.11.050 |

| [7] |

唐琨, 花向红, 魏成, 等. 基于三维激光扫描的建筑物变形监测方法研究[J]. 测绘地理信息, 2013, 38(2): 54-55. |

| [8] |

龚建江, 王国光, 燕樟林. 三维激光扫描点云数据处理技术及其应用[J]. 水力发电, 2014, 40(8): 82-85. DOI:10.3969/j.issn.0559-9342.2014.08.022 |

2019, Vol. 44

2019, Vol. 44