| 三维激光扫描系统在回转窑形体测量中的应用 |

2. 武汉大学测绘学院,湖北 武汉,430079;

3. 武汉大学精密工程与工业测量国家测绘地理信息局重点实验室,湖北 武汉,430079

2. School of Geodesy and Geomatics, Wuhan University, Wuhan 430079, China;

3. Key Laboratory of Precise Engineering and Industry Surveying, National Administration of Surveying, Mapping and Geoinformation, Wuhan University, Wuhan 430079, China

水泥回转窑是新型干法水泥生产线的核心设备,在水泥生产过程中起着至关重要的作用[1]。回转窑在长时间高温环境下持续运转会发生一定程度的变形,形变超限可能导致窑体发生事故,所以定期对回转窑进行变形分析尤为必要。李安平[2]提出了一种在停窑状态下利用钢丝记录筒体跳动值数据再处理的方法;陈明非[3]利用传统力学方法计算支承点,再利用有限元软件分析应力分布状况,以确定筒体危险截面;李志明等[4]比较了常用的几种回转窑动态测量系统。但这些方法都有各自的缺陷,其中,对轮带直径的测量是通过摩擦轮与轮带之间的转数计算得到的,所以这种方法存在很大误差。

三维激光扫描技术具有非接触、效率高、信息量大、高度自动化等优势[5],被广泛应用于工程与工业测量、城市形态分析、海岛礁高精度测图、变形监测等方面。它克服了传统测量仪器的局限性,成为获取动态目标高精度空间信息的重要方法[6]。

本文在三点测量法[4]的基础上,在回转窑运行状态下,利用三维激光扫描系统获取其轮带表面的点云,从而计算得到轮带直径及窑体偏移量,以提高测量效率。

1 回转窑测量方法 1.1 三维激光扫描仪测量原理三维激光扫描仪的工作过程实际上是一个不断重复数据采集与处理的过程,它通过一定空间分辨率的点组成的点云来表示对目标物体的扫描结果。

三维激光扫描系统主要由三维激光扫描仪与其他附属设备构成。仪器内部的激光脉冲二极管发射的激光脉冲在旋转棱镜作用下,沿水平方向和竖直方向扫过被测区域,激光脉冲被物体反射后经过探测器被接收和记录[7, 8],通过转换器转换成能够直接处理的数据信息,再经过软件处理建模输出。通过激光脉冲传播的时间及速度可以计算仪器到扫描点的距离,再根据旋转棱镜的角度值可得到激光脉冲在水平方向和竖直方向的角度[9],由此即可得到目标扫描点的三维坐标。

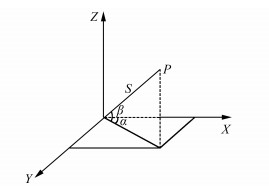

如图 1所示,激光束在XOY面的投影与扫描仪坐标系X轴的夹角为α,与XOY面的夹角为β,仪器中心到扫描目标点的距离为s,则扫描点的三维坐标计算公式如下:

| $\left\{\begin{array}{l} X_{P}=s \times \cos \beta \times \cos \alpha \\ Y_{P}=s \times \cos \beta \times \sin \alpha \\ Z_{P}=s \times \sin \beta \end{array}\right. $ | (1) |

|

| 图 1 扫描点坐标测量原理 Fig.1 Measurement Principle of Scan Point Coordinates |

式中,s为仪器到目标的距离;α、β分别为仪器扫描的水平角和竖直角。

点云数据误差主要由测距误差和测角误差造成,其单点位置精度可表示为:

| $ m_{P}=\sqrt{m_{s}^{2}+\frac{s^{2} \times \cos ^{2} \beta}{\rho^{2}} \times m_{\alpha}^{2}+\frac{s^{2}}{\rho^{2}} \times m_{\beta}^{2}} $ | (2) |

式中,ms为三维激光扫描仪的测距精度;mα、mβ为测角精度;ρ取206 265。由式(2)可知,同一扫描仪的单点定位精度会随着测距的增大而降低,同时为了保证有更多的返回数据,应保持一定入射角,避免入射激光与入射点曲面法线所形成的夹角过大,造成测量精度降低甚至测量失效[10]。

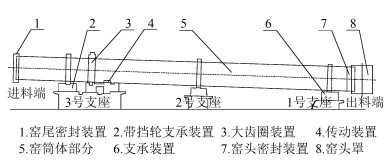

1.2 数据获取回转窑结构简图如图 2所示。由于回转窑窑体距离地面约4 m,且考虑实际情况需要进行动态实时测量,回转窑运行时窑体表面温度都在200℃以上,使用传统测量作业方式会耗费大量人力、物力,且难度较大。综合考虑以上情况,使用三维激光扫描测量比较适合现场情况。

|

| 图 2 回转窑结构简图 Fig.2 Structure Diagram of Rotary Kiln |

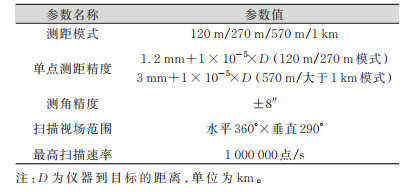

对某水泥厂回转窑进行形变测量,分析轮带变形程度及窑体轴心偏离程度。本次测量使用的是徕卡P50激光扫描仪,其主要技术参数见表 1。

| 表 1 徕卡P50主要技术参数 Tab.1 Main Technical Parameters of Leica P50 |

|

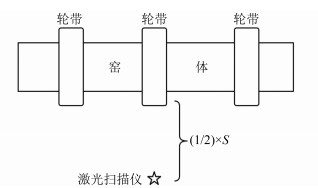

如图 3所示,在回转窑窑体一侧靠近中点的位置架设激光扫描仪,保证能够无遮挡地对窑体进行扫描测量。由文献[11]可知,将扫描仪放置于窑体中心且距窑体的距离约为窑长(S)的一半时精度最高。首先对整个回转窑进行粗扫描,然后在粗扫描的基础上对3个轮带进行精扫描,将扫描结果导出到电脑,完成外业测量工作。

|

| 图 3 回转窑激光扫描测量示意图 Fig.3 Diagram of Laser Scanning Measurement for Rotary Kiln |

1.3 点云数据处理

一方面,扫描仪粗扫描采集数据时会将窑体周围的地物信息一同扫描进去;另一方面,由于窑体在运转过程中会产生震动,同时,因轮带温度过高对其进行喷水降温而产生的蒸汽会使扫描点出现较大误差。故为了得到更好的拟合精度,需要先通过人工识别和滤波去噪算法对数据进行预处理。

传统数据处理一般都是在商用点云处理软件(如Geomagic Studio)中进行,其步骤大致为:①对预处理后的轮带数据进行圆柱拟合;②再以拟合后的轮带1及轮带3的圆柱中心坐标建立x轴,z轴垂直于x轴竖直向上,和y轴构成左手坐标系;③判断轮带2圆柱中心坐标在水平和竖直方向的偏移量。但是在实际操作过程中,每次选择不同的点云范围,圆柱拟合结果也有差异。此外,该拟合过程是在圆柱参数未知的条件下进行的,所以需要通过人工多次拟合才能得到一个更接近真实情况的圆柱参数。为了排除人为选择点云的主观因素干扰,同时提高数据处理效率,本文设计了一种回转窑数据处理软件。

自编软件的数据处理流程为:

1)数据预处理。通过人工识别手段和滤波去噪算法对原始数据进行预处理。

2)设置圆柱参数,包括圆柱大致半径区间,圆柱大致高度区间。对其加以约束是为了在拟合轮带过程中能更迅速准确地寻优。

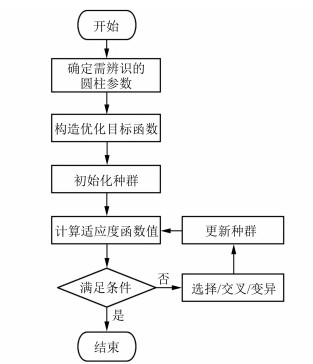

3)轮带拟合。本文运用基于遗传算法的三维空间柱面拟合方法,以空间圆柱面的圆柱参数(圆柱轴线上一点M(X0,Y0,Z0),轴线方向向量v= (m,n,p),半径R)作为辨识参数值,以最小二乘原理建立优化函数[12, 13],见式(3),算法流程见图 4。

| $ \begin{gathered} \sum\limits_{i=1}^{N}\left\{\sqrt{\left[p\left(Y_{i}-Y_{0}\right)-n\left(Z_{i}-Z_{0}\right)\right]^{2}+\left[m\left(Z_{i}-Z_{0}\right)-p\left(X_{i}-X_{0}\right)\right]^{2}+\left[n\left(X_{i}-X_{0}\right)-m\left(Y_{i}-Y_{0}\right)\right]^{2}}-\right. \\ \left.R \sqrt{m^{2}+n^{2}+p^{2}}\right\}^{2}=\min \end{gathered} $ | (3) |

|

| 图 4 基于遗传算法的圆柱面拟合流程图 Fig.4 Flow Chart of Cylindrical Surface Fitting Based on Genetic Algorithm |

4)计算偏移量。将拟合好的3个轮带圆柱中心点坐标投影到XOY面及XOZ面,即可计算水平与竖直方向的偏移量。

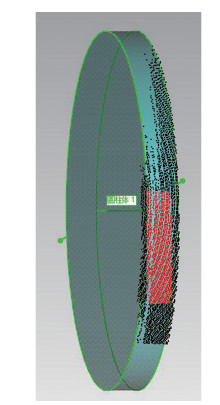

2 工程应用取某次回转窑观测数据,利用剔除误差点后保留的数据对轮带进行拟合,从左至右依次为轮带1、轮带2、轮带3。图 5为回转窑窑体及3个轮带拟合的总体示意图。

|

| 图 5 回转窑窑体及3个轮带拟合总体示意图 Fig.5 Overall Diagram of Rotary Kiln Body and Three Tires Fitting |

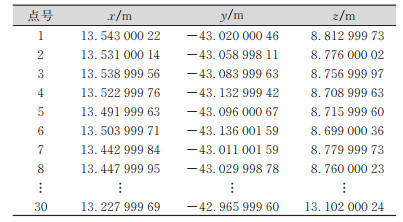

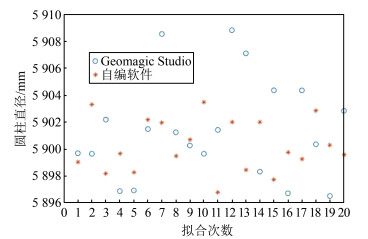

轮带1点云数据如表 2所示,轮带1设计直径为5 900 mm。对轮带1数据分别用Geomagic Studio软件与自编软件进行处理,图 6和图 7分别为使用两种方式拟合轮带直径分布的散点图,使用两种方式各拟合了20次,用Geomagic Studio拟合并剔除错误圆柱共耗时约半小时,自编软件耗时约30 s。

| 表 2 轮带1点云坐标数据 Tab.2 Point Cloud Coordinate Data of Wheel 1 |

|

|

| 图 6 轮带1拟合示意图 Fig.6 Fitting Diagram of Wheel 1 |

|

| 图 7 轮带1的两种方法拟合结果 Fig.7 Fitting Results of Wheel 1 by Two Methods |

利用自编软件对3组轮带数据进行处理,得到各轮带的直径及轮带2相对于轮带1、轮带3的偏移量。

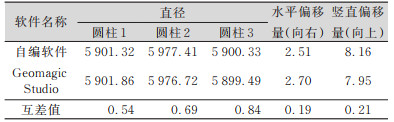

为了检验程序的可靠性,本文利用商业软件Geomagic Studio对同样的数据进行处理。两者处理结果如表 3所示。两种方法得到的结果互差都在1 mm之内,这表明自编软件的处理结果是可靠的,并且自编软件有效地缩短了数据处理时间,大大提高了回转窑数据处理的效率。

| 表 3 两种方法处理结果对比/mm Tab.3 Comparison of Processing Results of Two Methods/mm |

|

3 结束语

三维激光扫描系统能够快速及高精度地获取目标物体点的三维数据特性,本文将其运用于运转中的回转窑进行形变分析,相对于传统测量方法,三维激光扫描表现出极大的优势,且自编软件能应用于回转窑的数据处理,可为相关工业设备的动态变形监测和数据分析提供借鉴。

| [1] |

朱丹花, 汪峥. 水泥回转窑系统辨识算法研究[J]. 工业控制计算机, 2019, 32(3): 91-92. |

| [2] |

李安平. 利用计算机分析回转窑筒体变形及轴线弯曲状况[J]. 轻金属, 2003(9): 57-59. DOI:10.3969/j.issn.1002-1752.2003.09.015 |

| [3] |

陈明非. 大型回转窑支承部位应力与应变有限元分析[J]. 机械设计与制造, 2014(6): 62-64. DOI:10.3969/j.issn.1001-3997.2014.06.018 |

| [4] |

李志明, 解鸿章. 回转窑轴线测量技术研究及改进[J]. 水泥工程, 2005(4): 18-20. |

| [5] |

牛英杰. 三维激光扫描技术在高速公路沉降监测中的应用[D]. 青岛: 山东科技大学, 2019

|

| [6] |

张启福, 孙现申. 三维激光扫描仪测量方法与前景展望[J]. 北京测绘, 2011(1): 39-42. |

| [7] |

沈彦文, 宋益民. 三维激光扫描仪在石灰回转窑形变测量中的应用[J]. 冶金设备, 2009(5): 71-73. |

| [8] |

李强, 邓辉, 周毅. 三维激光扫描在矿区地面沉陷变形监测中的应用[J]. 中国地质灾害与防治学报, 2014, 25(1): 119-124. |

| [9] |

张远智, 胡广洋, 刘玉彤, 等. 基于工程应用的3维激光扫描系统[J]. 测绘通报, 2002(1): 34-36. |

| [10] |

Grant D, Bethel J, Crawford M. Point-to-Plane Registration of Terrestrial Laser Scans[J]. ISPRS Journal of Photogrammetry and Remote Sensing, 2012, 72: 16-26. |

| [11] |

刘浩, 张冬阳, 冯健. 地面三维激光扫描仪数据的误差分析[J]. 水利与建筑工程学报, 2012, 10(4): 38-41. |

| [12] |

秦世伟, 潘国荣, 谷川, 等. 基于遗传算法的三维空间柱面拟合[J]. 同济大学学报(自然科学版), 2010, 38(4): 604-607. |

| [13] |

谷川, 潘国荣, 施贵刚, 等. 基于遗传算法的曲面拟合参数辨识[J]. 武汉大学学报·信息科学版, 2009, 34(8): 983-986. |

2022, Vol. 47

2022, Vol. 47