| 装料机圆度检测系统的设计与实现 |

2. 精密工程与工业测量国家测绘地理信息局重点实验室,湖北 武汉,430079

2. Key Laboratory of Precise Engineering and Industry Surveying, National Administration of Surveying, Mapping and Geoinformation, Wuhan 430079, China

在核电工业中,装料机投放核燃料的精确度非常重要,其影响因素之一是装料机进料管在投料过程中运动的精确性。装料机进料管大多为圆柱体, 并可绕其圆柱中心轴旋转,用于判断装料机进料管在旋转过程中误差偏移量的重要指标称为圆度。

核电站中装料机的圆度定义不同于传统的圆度定义[1](工件的横截面接近理论圆的程度)。因此,传统的专用圆度检测仪器[2]无法用于核电工业中装料机的圆度检测。当前普遍采用的装料机圆度检测方法是人工测量法。人工测量法劳动强度大、工作效率低、人为误差影响大,且测量人员面临着高度沾污和放射性照射的辐射风险。目前可替代人工测量的方法为测量机器人法。

本文提出基于计算机图像处理[3]和无线数据传输的圆度检测设计方案,利用摄像机获取进料管旋转时的底面影像,将影像数据无线传输到计算机进行图像处理,实时获取进料管圆形底面的圆心,根据圆心偏移量进行装料机进料管旋转时的圆度误差分析,以实现快速高效、经济安全的实时圆度检测。

1 系统设计 1.1 系统总体设计装料机圆度检测系统包括硬件装置部分和笔记本终端软件部分。

硬件装置部分根据功能要求与布设方法可分为3个模块。① 数据采集模块:数据采集的对象是装料机进料管在旋转过程中各时刻的底面影像;② 数据传输模块:根据核电站的安全生产要求,禁止在反应堆检修池内布设有线网络,因此数据传输模块只能通过无线路由器使用无线网络实现;③ 数据处理模块:笔记本终端设备是进行数据处理的平台,在该平台上安装有专门开发的装料机圆度检测软件。

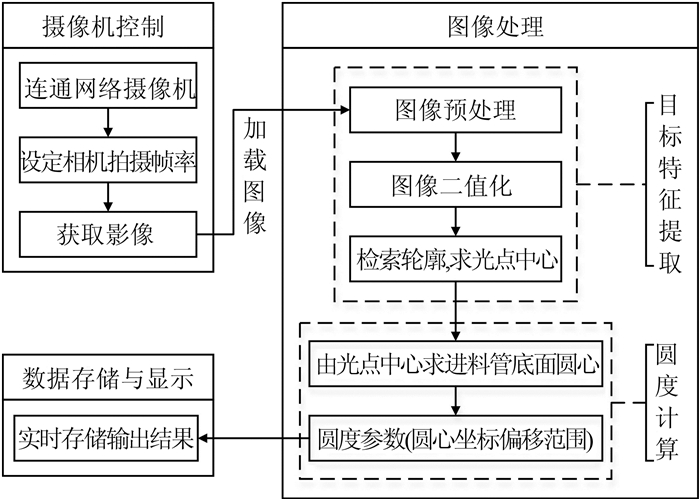

计算机软件设计是利用计算机图像处理技术最终实现圆度检测的关键。按照功能可分为以下3个模块。① 摄像机控制模块:利用网络摄像机的软件开发工具包提供的应用程序编程接口对摄像机进行控制操作,完成影像数据的采集;② 图像处理模块:接收数据采集传输回来的影像,对影像进行一系列图像处理步骤,实时获取进料管底部的圆心坐标,并与初始时刻比较求得坐标的最大偏移量即圆度参数;③ 数据存储与显示模块。存储与显示工程项目信息和工程内实时获取的圆心坐标以及最终的圆度参数。

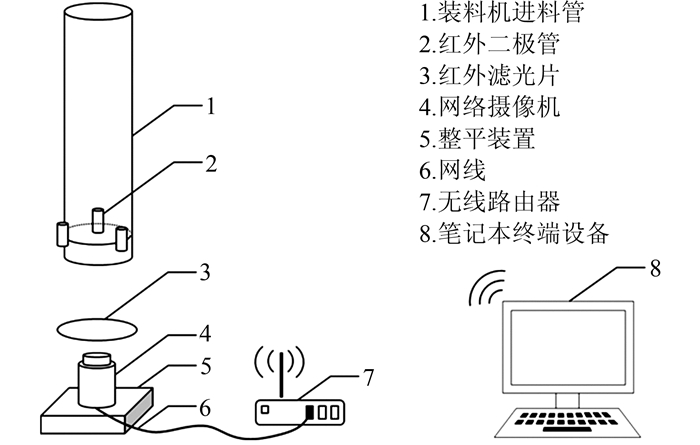

1.2 硬件设计 1.2.1 硬件装置装料机进料管的圆度检测系统硬件装置架设如图 1所示。硬件设备包括3个或3个以上红外二极管、一张红外滤光片、一部网络摄像机、一个无线路由器、一台笔记本终端设备,以及网线和整平装置等。

|

| 图 1 硬件装置设计图 Figure 1 Hardware Devices Design |

本文采用的网络摄像机是支持无线传输功能的联视电子工程 (深圳) 有限公司生产的700线DIS高清摄像机 (型号:DIS-090),该网络摄像机带有软件开发工具包SDK,可用于摄像机后续的二次开发。无线路由器为深圳市普联技术有限公司 (TP-LINK) 生产的450 M无线路由器 (型号:TL-WR880N)。笔记本终端设备的软件环境支持Windows 7/XP操作系统。

1.2.2 架设流程1) 将3个或3个以上红外二极管均匀地安装在进料管侧面,将镜头上装有红外滤光片的网络摄像机通过整平装置架设在进料管下方,红外二极管透过滤光片后的成像可避免环境背景的干扰。成像后影像上的光点构成的圆是进料管底面的圆形边缘。

2) 用网线连通网络摄像机和路由器,在观测地点将笔记本终端设备连入路由器发出的局域网,实现数据的无线传输。

3) 在笔记本上的圆度检测软件中登录网络摄像机,控制摄像机采集数据,对获取的影像进行实时处理,可得到最终的圆度参数,完成检测。

注意事项:若观测地点与进料管距离较远,可增加无线路由器个数,进行无线桥接设置,加大无线传输距离。

1.3 软件设计 1.3.1 软件框架软件程序的主要功能是结合硬件系统完成数据采集,对采集到的数据进行实时处理,最终给出装料机进料管的圆度参数。软件具体框架如图 2所示。

|

| 图 2 软件框架图 Figure 2 Software Framework |

1.3.2 软件实现的关键技术

1) 摄像机二次开发。通过计算机控制摄像机采集图像,需要对摄像机进行二次开发。部分摄像机制造商可以提供相应的SDK[4](Software Development Kit) 软件开发工具包,以用于摄像机的二次开发。SDK针对具体的数码摄像机提供了很多的控制能力,例如使用SDK开发出来的接口程序采集图像,控制摄像机快门、曝光、分辨率,调整焦距等,几乎可以控制到操作的每一个细节[5]。

本文采用的700线DIS高清摄像机提供的SDK称为NetSDK。NetSDK提供丰富的API (应用程序编程接口) 用于开发,可以控制摄像机采集图像、视频、音频等数据。

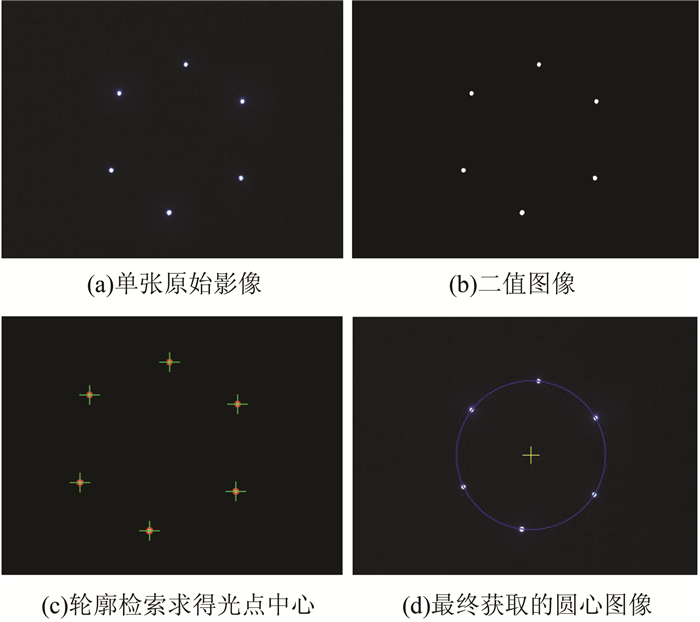

2) 目标特征提取。网络摄像机数据采集后获得的单张原始影像如图 3(a)所示,影像大小为2 048像素×1 536像素。图中显示的6个亮斑即6个红外二极管透过滤光片后的成像,实际测量中,可能使用其他个数 (大于或等于3个) 的红外二极管。

|

| 图 3 图像处理结果示例 Figure 3 Examples of Image Processing Results |

首先,图像预处理。为了在消除图像噪声的同时,最大程度地保留图像的细节,本文采用中值滤波[6]的图像平滑方法。实际程序运行的结果表明,中值滤波可得到较为理想的处理结果。

其次,图像进行二值化。图像中感兴趣的对象 (6个亮斑) 和不感兴趣的背景之间灰度差值很大,本文采用Otsu算法[7]求取图像分割阈值,对图像进行整体二值化,可以产生较好的分割效果,结果如图 3(b)所示。

最后,检索轮廓求光点中心。使用OpenCV图像处理库[8]提供的cvFindContours[9]函数获取二值图像中的轮廓,利用cvFitEllipse[10]函数对各个轮廓上的二维点集做椭圆的最佳拟合 (最小二乘拟合),返回椭圆外接矩形,椭圆外接矩形的结构体中包含椭圆圆心参数,即亮斑中心的信息,图 3(c)中红色曲线为提取的亮斑边缘,绿色十字丝的中心位置为求得的亮斑中心。

3) 圆度计算。

首先,根据亮斑中心坐标,求取进料管底面圆心。利用多个同规格的红外二极管成像后获取的亮斑中心,通过最小二乘法拟合圆,可确定进料管底面投影成像后的圆方程。设圆的方程为 (x-a)2+ (y-b)2=r2,可写作圆的一般表达形式为:

| $ {x^2} + {y^2} + Ax + By + C = 0 $ | (1) |

最小二乘拟合准则为:

| $ \sum\limits_{i = 1}^n {\left( {x_i^2 + y_i^2 + A{x_i} + B{y_i} + C} \right){^2} = {\rm{min}}} $ | (2) |

根据最小二乘拟合准则可求得圆心坐标 (a, b) 与圆半径r的估计拟合值为:

| $ a = - \frac{A}{2},b = - \frac{B}{2},r = \frac{1}{2}\sqrt {{a^2} + {b^2} - 4c} $ | (3) |

以图 3(a) 所示的单张影像为例,最终获取的圆心图像如图 3(d)所示,图中蓝色圆圈为拟合所得的进料管圆形底面,黄色十字丝的中心位置为圆心坐标。

其次,求取圆度参数 (圆心坐标偏移范围)。已知各时刻影像中进料管底面圆心的坐标Pi(xi, yi)(i=0, 1, 2, …, n) 和底面圆半径r (单位:像素)。装料机进料管的真实半径R可通过查阅资料或进行量测得到,将像素单位转换为长度单位的转换系数为δ=R/r。

初始时刻圆心坐标为P0(x0, y0),坐标在X、Y方向上的偏移量Δxi、Δyi为:

| $ \left\{ \begin{array}{l} \Delta {x_i} = \delta \left( {{x_i} - {x_0}} \right)\\ \Delta {y_i} = \delta ({y_i} - {y_0}) \end{array} \right. $ | (4) |

圆心坐标在XY轴正负方向上的最大偏移量Δxmax+、Δxmax-、Δymax+、Δymax-为最终求取的圆度参数:

| $ \left\{ \begin{array}{l} \Delta x_{{\rm{max}}}^ + = {\rm{max}}\left( {\Delta {x_1},\Delta {x_2}, \ldots ,\Delta {x_i}} \right)\\ \Delta x_{{\rm{max}}}^ - = {\rm{min}}\left( {\Delta {x_1},\Delta {x_2}, \ldots ,\Delta {x_i}} \right)\\ \Delta y_{{\rm{max}}}^ + = {\rm{max}}\left( {\Delta {y_1},\Delta {y_2}, \ldots ,\Delta {y_i}} \right)\\ \Delta y_{{\rm{max}}}^ - = {\rm{min}}\left( {\Delta {y_1},\Delta {y_2}, \ldots ,\Delta {y_i}} \right) \end{array} \right. $ | (5) |

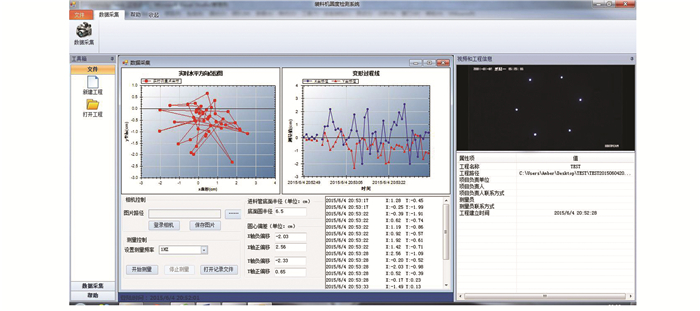

基于系统设计的构想,本文完成了装料机圆度检测系统的开发,可运行在Windows 7/XP等操作系统下。系统根据功能划分为多个模块。工程项目管理模块包括新建、打开、保存项目等功能。数据采集与处理模块是系统的核心模块,主要是采集数据并对数据进行实时处理,包括摄像机控制操作、显示当前视频、求取实时点位偏移量等功能。数据存储与显示模块确保了数据的完整存储与直观显示,如图 4所示。

|

| 图 4 数据采集界面 Figure 4 Interface of Data Acquisition |

由图 4可知,项目建立完毕或打开已有项目后,登录摄像机,可见成像后的亮斑大致分布在窗口的中间区域,设置测量频率,即可开始数据采集,对捕获的影像进行图像处理,提取进料管底面圆心的点位坐标。系统界面实时显示当前点位的偏移情况,并以实时点位图和变形过程线两种方式分别显示进料管底面圆心在时间域和空间域上位置的变化信息。

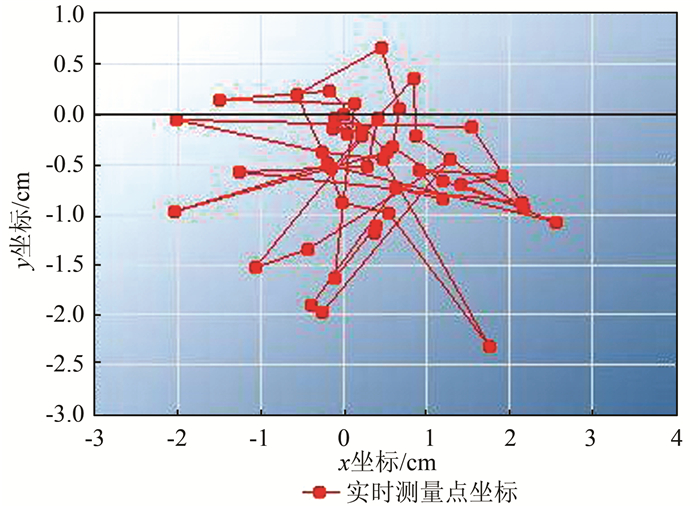

在模拟实验中,使用半径为6.5 cm的圆柱体模拟装料机进料管的真实旋转情况,测量频率为1 Hz。图 5实时点位图和图 6变形过程线直观地显示了在一次实验内进料管底面中心在X、Y方向上的偏移情况。可见,该次实验中,进料管旋转时X轴方向上的偏移量在±3 cm内,Y轴方向上的偏移量在-3~+1 cm内。系统面板上实时显示圆心坐标偏移量的同时,所有的数据成果均实时写入当前的工程文件。停止数据采集后,最终显示的圆心坐标偏移范围便是当前工程求得的圆度参数。

|

| 图 5 实时点位图 Figure 5 Real-Time Point Position |

|

| 图 6 2015年6月4日的变形过程线 Figure 6 Distortion Course Curve |

多次实验结果证明,系统误差在±0.5 mm以内可满足核电站装料机圆度检测的精度要求。

3 结束语本文设计并实现了基于摄像机开发和计算机图像处理的装料机圆度检测系统。该系统将计算机视觉检测技术应用于装料机圆度检测,并采用无线传输数据的方式,适用于核电工业的特殊环境, 避免了人工测量法工作效率低、安全风险大的问题,且该系统安装简单、成本较低,具有测量机器人法不可比拟的优势,可实现安全便捷、经济高效的实时圆度检测。

| [1] | 高聿地. 圆度误差评定方法的研究[J]. 机械工程与自动化, 2011, (3): 125–126 |

| [2] | 潘秀亮, 王雨海. 圆度仪在形状和位置误差测量中的应用[J]. 国防技术基础, 2009, (3): 24–30 |

| [3] | 陈纯. 计算机图像处理技术与算法[M]. 北京: 清华大学出版社, 2003 |

| [4] | 钟青山, 傅鹤岗. 使用数码相机SDK进行静态图像采集的研究与开发[J]. 计算机科学, 2006, (B12): 166–168 |

| [5] | 陈曙, 辛阳. 利用数码相机SDK开发图像采集应用程序[J]. 电子技术应用, 2003, 29(7): 21–22 |

| [6] | 高浩军, 杜宇人. 中值滤波在图像处理中的应用[J]. 信息化研究, 2004, 30(8): 35–36 |

| [7] | Cai M Y, Wu Q X, Jiang C S. Target Image Segmentation Based on Modified Otsu Algorithm[J]. Electronics Optics & Control, 2007, 14(6): 118–119 |

| [8] | Bradski G R, Kaehler A. Learning OpenCV[M]. Sebastopol: O'reilly Media, 2008 |

| [9] | Suzuki S, Abe K. Topological Structural Analysis of Digitized Binary Images by Border Following[J]. Computer Vision Graphics and Image Processing, 1984, 30(1): 32–46 |

| [10] | Fitzgibbon A W, Fisher R B. A Buyer's Guide to Conic Fitting[C]. BMVC'95 Proceedings of the 6th British Conference on Machine Vision, Birmingham, United Kingdom, 1995 |

2017, Vol. 42

2017, Vol. 42