| 远程自动裂缝监测系统研制及在地铁监测中的应用 |

2. 广东有色工程勘察设计院,广东 广州,510080

2. Guangdong Nonferrous Metals Engineering Investigation Design Institute, Guangzhou 510080, China

随着社会的发展进步,城市化进程的加快,越来越多的城市修建了地铁。地铁作为一种准时、运送量大、安全高效的交通工具成为了越来越多人出行的首选。如何在运营地铁线路周边有施工场地时,有效监控地铁隧道结构变形引起了社会的广泛关注。

在地铁变形危害的诸多影响因素中,裂缝宽度是结构变形最重要的评判预警指标。广州市企业标准明确要求一级和特级的监测项目中要对结构裂缝进行监测,对新增宽度大于0.2 mm以及既有宽度大于0.5 mm的典型性结构裂缝,选取有代表性的实施裂缝监测,监测频率通常为3次/d。常规裂缝计及人工监测方法效率低下,不能及时提交监测成果,不再适用地铁运营安全监控管理[1]。

为了避免地铁裂缝漏水灾害事故,设计一种远程自动裂缝监测仪。该裂缝仪的刻度尺与数显仪分别固定安装在裂缝的两侧,数显仪自动采集刻度尺所在的即时数据,通过无线通讯模块将相应数据传输给监控设备,从而实现裂缝宽度的实时监测。目前,已应用在广州多个地铁监测项目。为了保证该裂缝计监测数据的精确可靠,同时设计一种新型测试装置,通过比对裂缝计与游标卡尺测量相同裂缝的宽度值,实现对裂缝仪精确度的测试。

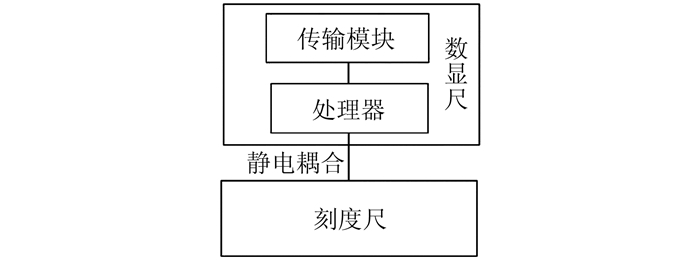

1 远程裂缝仪系统设计 1.1 远程自动裂缝仪原理远程自动裂缝仪是对常规裂缝计的改进,该仪器的测量原理:设置一个原点,数显尺通过感应刻度尺移动的距离,计算出位移的变化量,就是裂缝的变化数值,裂缝的宽度则为裂缝初始宽度加上裂缝的变化数值。该裂缝仪结构如图 1所示,由4部分组成:①刻度尺:刻度尺安装在待测裂缝一侧,内置有定栅;②数显尺:数显仪安装在待测裂缝另一侧,内置有动栅; ③处理器:当待测裂缝宽度变化,刻度尺与数显尺的相对位置随着发生变化,处理器通过定栅与动栅的静电耦合实现数显尺所在位置检测; ④传输模块:数显尺内置Zigbee无线模块,无线模块上设天线,通过天线传输裂缝宽度变化值。

|

| 图 1 远程自动裂缝监测仪结构图 Fig.1 Remote Automatic Crack Monitor Structure Diagram |

1.2 远程裂缝监测系统设计

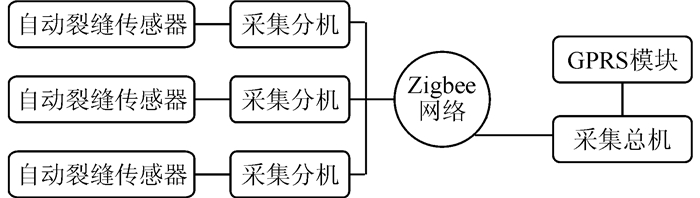

针对传统监测方法的不足及地铁隧道裂缝监测的特点,远程自动裂缝监控系统,其硬件架构如图 2所示,由4部分组成:①自动裂缝传感器:裂缝传感器安装在待测裂缝上,当裂缝宽度变化,处理器通过定栅与动栅的静电耦合实现数显仪所在刻度尺的位置检测。②裂缝采集分机:采集来自裂缝传感器的信号,对数据存储进行管理[2];建立简单文件系统,并经过计算后在显示屏上呈现裂缝变化值,通过无线Zigbee网络方式实现与采集主机的通信;同时,实现报警功能,当裂缝的位移变化超过设定的阀值时,同时发出报警,实现报警信号的发送[3]。③裂缝采集总机:裂缝采集主机汇总各裂缝仪传输的变化值,通过通用分组无线服务技术(general packet radio service, GPRS)模块实现与监控机的通信协议[4]。④GPRS传输模块:GPRS模块完成远程数据传输功能。监控机可通过GPRS模块实现当前数据查询、历史数据查询、修改系统时间的功能[5]。

|

| 图 2 远程自动裂缝监测系统架构图 Fig.2 Remote Automatic Crack Monitoring System Architecture |

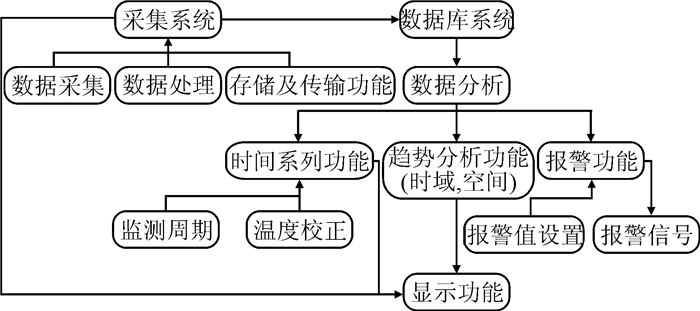

自动化监测软件平台主要由数据采集系统、数据库系统和数据分析系统组成如图 3所示。数据采集系统包括数据采集、数据处理、存储及传输功能;数据库系统用于存储采集的变形数据,包括存储采集的原始数据和经过处理的数据;数据分析系统由时间系列功能、趋势分析功能、报警功能等组成[6]。

|

| 图 3 数据处理系统组成图 Fig.3 Data Processing System Composition Diagram |

自动化远程传输技术是通过采用网络技术,连接自动化裂缝传感器及远程监控设备,保证监控平台无缝自动接入裂缝监控数据,确保隧道监控信息的实时性、有效性,并对成果数据进行平台应用,包括数据分析、变形预警、隧道监控[7]。

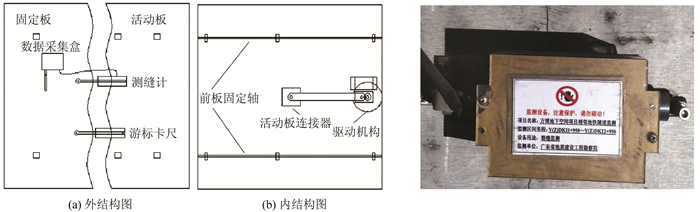

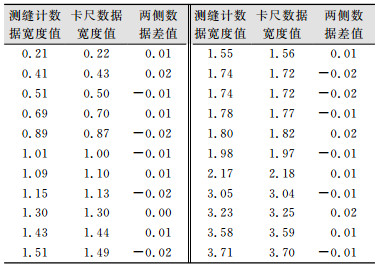

1.3 裂缝仪测试装置方法实现为了验证该型裂缝仪监测数据的精确可靠,设计了新型测试装置,该装置包括固定板、活动板和底板。固定板安装在底板上,固定板和活动板之间留有的缝隙模拟裂缝,活动板与驱动机构连接,驱动机构可带动活动板左右往复运动,模拟不同宽度的裂缝,在模拟裂缝测试装置上侧安装该型自动监测裂缝仪,下侧安装精度为0.02 mm的机械式游标卡尺,通过该裂缝仪和数显游标卡尺分别测量裂缝宽度,比对分析该裂缝仪的可靠性。模拟裂缝设备安装如图 4所示,裂缝仪安装示意如图 5所示,裂缝测试装置的测试数据如表 1所示。

|

| 图 4 裂缝测试装置结构图 Fig.4 Crack Test Device Structure |

|

| 图 5 裂缝仪安装示意图 Fig.5 Schematic Diagram of Cracker Installation |

| 表 1 裂缝测试装置测试数据变化/mm Tab.1 Crack Test Device Test Data Change/mm |

|

本次比对试验采用图 4(a)中的安装方法。在裂缝测试装置上侧安装自动裂缝监测仪,可自动测量裂缝宽度,下侧安装机械式数显游标卡尺。自动裂缝监测仪由软件自动读取及传输数据,游标卡尺由人工读取数据(游标卡尺的测量精度为0.02 mm,最小分划为0.02 mm,分辨率为0.01 mm)。两个裂缝测量设备的每次测量宽度值之间均产生了差值。根据表 1中两组不同设备的裂缝测量数据显示:本次实验共测有22组数据,差值均不超过±0.02 mm,证实了远程自动裂缝监测仪的监测精度及可靠性。

2 裂缝仪在地铁裂缝监测预警系统的应用 2.1 工程概况广州某项目总占地面积约为73万m2 。该项目基坑建设处于局部开挖期和基础桩施工准备期,隧道主体结构已经基本完成,尚未铺设轨道,各种辅助设备正在安装调试过程中。地铁上部及两侧土体卸载时在一定程度上会产生应力释放,可导致临近地铁线隧道结构水平及竖直方向产生变形。如果地铁结构裂缝变形超过允许值,将会导致隧道开裂漏水,甚至会对地铁隧道及站厅结构的安全造成严重危害。

2.2 裂缝仪监测点布置及数据采集通过监测区间的工前现状普查,确定裂缝的数量、位置,裂缝的走向和长度,并根据设计图纸要求布设位置,地铁左线750 m和右线750 m共布设59个裂缝监测点,同时在后期监测过程中一旦发现新裂缝则立即补充监测点。裂缝仪拉伸至一定长度后,保证拉伸或压缩方向的量程安装于裂缝的最宽处和裂缝的首末端位置。自动裂缝仪固定安置在钢架安装座上,通过冲击钻钻孔,用爆炸螺丝将安装座固定在隧道洞壁上,并固定保护罩及监测点标识,确保稳定可靠,如图 5所示;裂缝仪的传感器外接通电及通信电缆。安装完成经过测试稳定后,通过串口数据远程采集软件根据预先设置监测频率,自动采集监测数据,远程传输监测成果,可实时查询报表及监测曲线[8, 9],选取部分裂缝安装常规裂缝计。

2.3 变形监测结果与分析远程自动裂缝监测仪监测并记录隧道结构裂缝宽度变化情况。裂缝仪能自主、实时地连续测量并记录裂缝当前的宽度变化,从而清晰地反映该裂缝的变化趋势。裂缝传感器可一次安装到裂缝上,内置的储存器可长期记录该裂缝的宽度变化数据[10]。

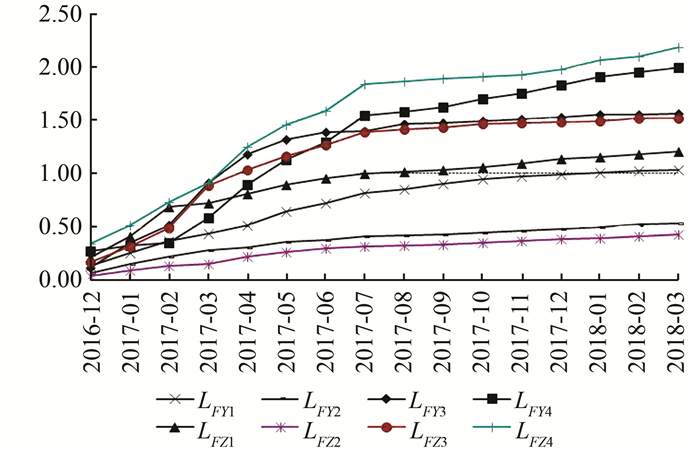

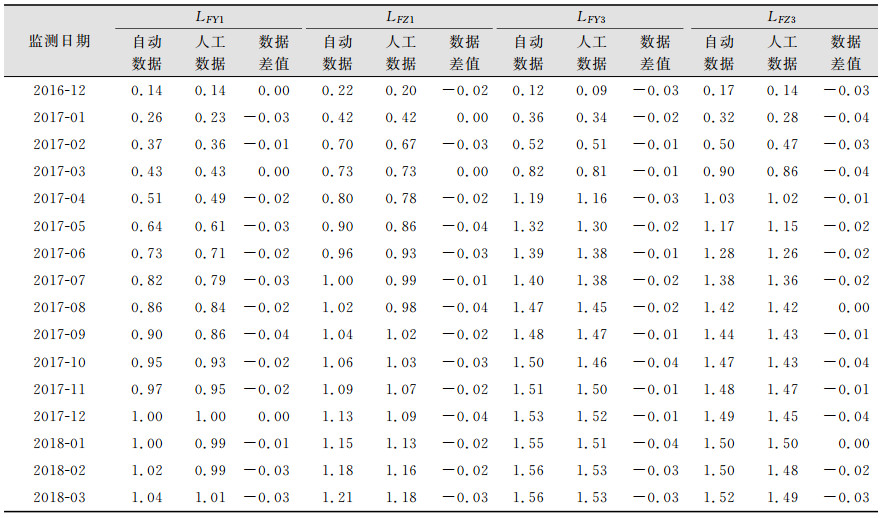

在2016年12月~2018年3月监测期间,地铁左线(LFZ1、LFZ2、LFZ3、LFZ4)、右线(LFY1、LFY2、LFY3、LFY4)的裂缝监测成果与曲线图,如图 6所示。从成果表和曲线图可以得知,自动化监测点裂缝宽度累计左线最大值为2.00 mm,右线最大值为2.19 mm;其中, 2016年12月~2017年7月由于开挖基坑对地下隧道的影响巨大,部分裂缝呈现出剧烈的变化,剩下的项目期间多数裂缝均呈现出平稳的变化。曲线图中裂缝列表上下两条裂缝曲线为对应相同里程的左、右线两个点监测点的变形曲线,这4对裂缝监测点都呈现出数据变化一致性, 如表 2所示。选取部分裂缝安装常规裂缝计,其人工测量与自动监测数据比对值最大为0.04 mm,说明该远程自动监测裂缝仪监测数据可靠、监测精度高,能监测出基坑开挖卸载对相邻地铁隧道结构的微小变形。

|

| 图 6 地铁裂缝监测曲线图 Fig.6 Subway Crack Monitoring Curve |

| 表 2 采集数据与人工数据对比/mm Tab.2 Comparison of Collected Data and Manual Data/mm |

|

3 结束语

本文设计一种自动裂缝仪运用于地铁监测,建立了地铁裂缝灾害远程智能监控预警系统,实现地铁裂缝监测自动化和智能化,解决了常规裂缝计在地铁上无法作业的问题,与比对值最大相差为0.04 mm,提高了作业效率,及时指示变形部位以供排查隐患,确保地铁及周边安全。监测前采用新测试装置对设计的远程自动裂缝仪精确度进行检验,证明该自动裂缝仪可靠。综合分析,本文采用的基于远程自动裂缝计的地铁裂缝灾害变形监测预警系统具有先进性、实用性,可以推广使用。

| [1] |

卫建东. 现代变形监测技术的发展现状与展望[J]. 测绘科学, 2007(6): 10-13. DOI:10.3771/j.issn.1009-2307.2007.06.003 |

| [2] |

钱鹏, 刘孜学. 山体裂缝计的研究及其在铁路地质灾害监测预警系统中的应用[J]. 铁路计算机应用, 2017, 26(1): 52-55. DOI:10.3969/j.issn.1005-8451.2017.01.012 |

| [3] |

刘一民. 非接触式滑坡地表裂缝监测系统的研发与应用[J]. 吉林地质, 2015, 34(4): 137-141. DOI:10.3969/j.issn.1001-2427.2015.04.032 |

| [4] |

胡江, 苏怀智, 张跃东. 光纤传感技术在大坝裂缝预测和监测中的可行性探讨[J]. 水电自动化与大坝监测, 2008(5): 52-57. DOI:10.3969/j.issn.1671-3893.2008.05.016 |

| [5] |

谭华, 张开洪, 张奔牛, 等. 桥梁裂缝监测系统研究与应用[J]. 重庆建筑, 2009(1): 9-12. DOI:10.3969/j.issn.1671-9107.2009.01.003 |

| [6] |

李卫海, 谭耀华. 城市地下空间信息的采集与管理[J]. 测绘地理信息, 2018, 43(3): 70-72. |

| [7] |

周明, 邱凌云. 高危边坡变形监测与预警系统研究[J]. 测绘地理信息, 2018, 43(3): 48-50. |

| [8] |

宋新见. 人工裂缝监测技术研究[J]. 内蒙古石油化工, 2011, 37(24): 154-158. DOI:10.3969/j.issn.1006-7981.2011.24.070 |

| [9] |

戴会超, 蔡德所. 温度分布式及裂缝监测的光纤传感技术在三峡工程中的应用[J]. 水力发电, 2003(12): 59-61. DOI:10.3969/j.issn.0559-9342.2003.12.019 |

| [10] |

钱振东, 黄卫, 关永胜, 等. BOTDA在沥青混凝土铺装层裂缝监测中的应用[J]. 东南大学学报(自然科学版), 2008, 38(5): 799-803. DOI:10.3321/j.issn:1001-0505.2008.05.012 |

2019, Vol. 44

2019, Vol. 44