| 矿用自卸车车厢形体的非接触式精密检测 |

2. 海岛(礁)测绘技术国家测绘地理信息局重点实验室,山东 青岛,266590

2. Key Laboratory of Surveying and Mapping Technology on Island and Reef, National Administration of Surveying, Mapping and Geoinformation, Qingdao 266590, China

矿用自卸车(以下简称矿车)是指在露天场合为完成岩石土方运输与矿石运输等任务而使用的一种重型自卸车[1, 2]。车厢为全焊接结构,铲斗型地板后部翘起,无后拦板,底板由高强度、高硬度、抗冲击的优质钢板焊接而成[3]。

工矿恶劣的运输条件和工程工地上粗暴的石料装载方式,导致矿车车体结构和车厢外形偏离设计位置,产生形变[3]。由于车体造价昂贵,维修成本高,为保证其使用寿命、降低维修率,需要定期对其车厢外形及车轮主轴、大梁等位置进行精密检测。传统方法是使用钢卷尺直接测量矿车的外形物理尺寸,然而这种接触式的测量方法不仅误差比较大,精度难以得到保障,而且耗时长,工作效率低[4]。

笔者使用两台TM5100A电子经纬仪构成的经纬仪测量系统,借助其专用的激光投点器DL2,对车厢轮廓以及大梁和大板筋等部位进行了非接触式精密检测,并运用工业测量拟合的方法详细分析了检测结果,为后续的矿车维修工作提供了依据。

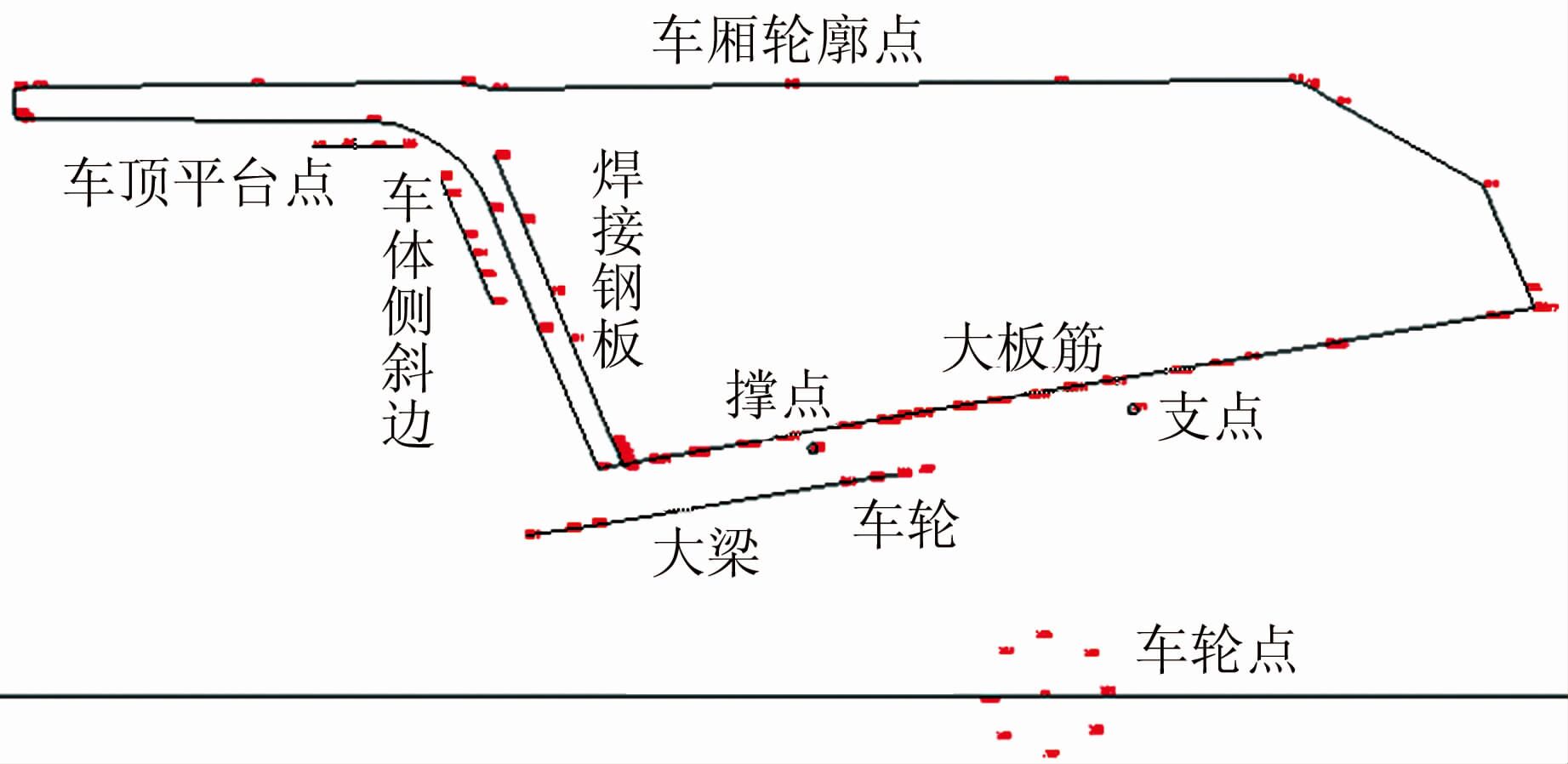

1 现场数据采集及坐标基准的建立 1.1 现场数据的采集为全面展现矿车车体及车厢各部位的位置和姿态,分别于车厢轮廓、大梁、大板筋、车厢焊接钢板以及后轮轴心等关键部位共选取了77个目标点,点位分布如图 1所示。由于不方便粘贴纸质照准标志,借助电子经纬仪专用的激光投点器DL2,在上述部位投射激光点,作为交会测量的目标点。使用两台Leica TM5100A电子经纬仪构成的工业测量系统,对目标点进行逐一观测,现场数据采集的基本原理是角度前方交会[5, 6]。

|

| 图 1 现场点位分布图 Figure 1 Distribution of Field Points |

1.2 现场坐标基准的建立

鉴于点位分布范围较大,经纬仪需要多次搬站才能完成所有目标点的测量,每次设站都会根据两台经纬仪的相对位置建立自身的测量坐标系。测量现场又不存在原有控制点,无法建立与原设计坐标系之间的联系,为将各测量坐标系化为统一,使用矿车上的目标点建立了一套新的独立坐标系,作为对检测结果进行分析和计算的坐标基准[7]。

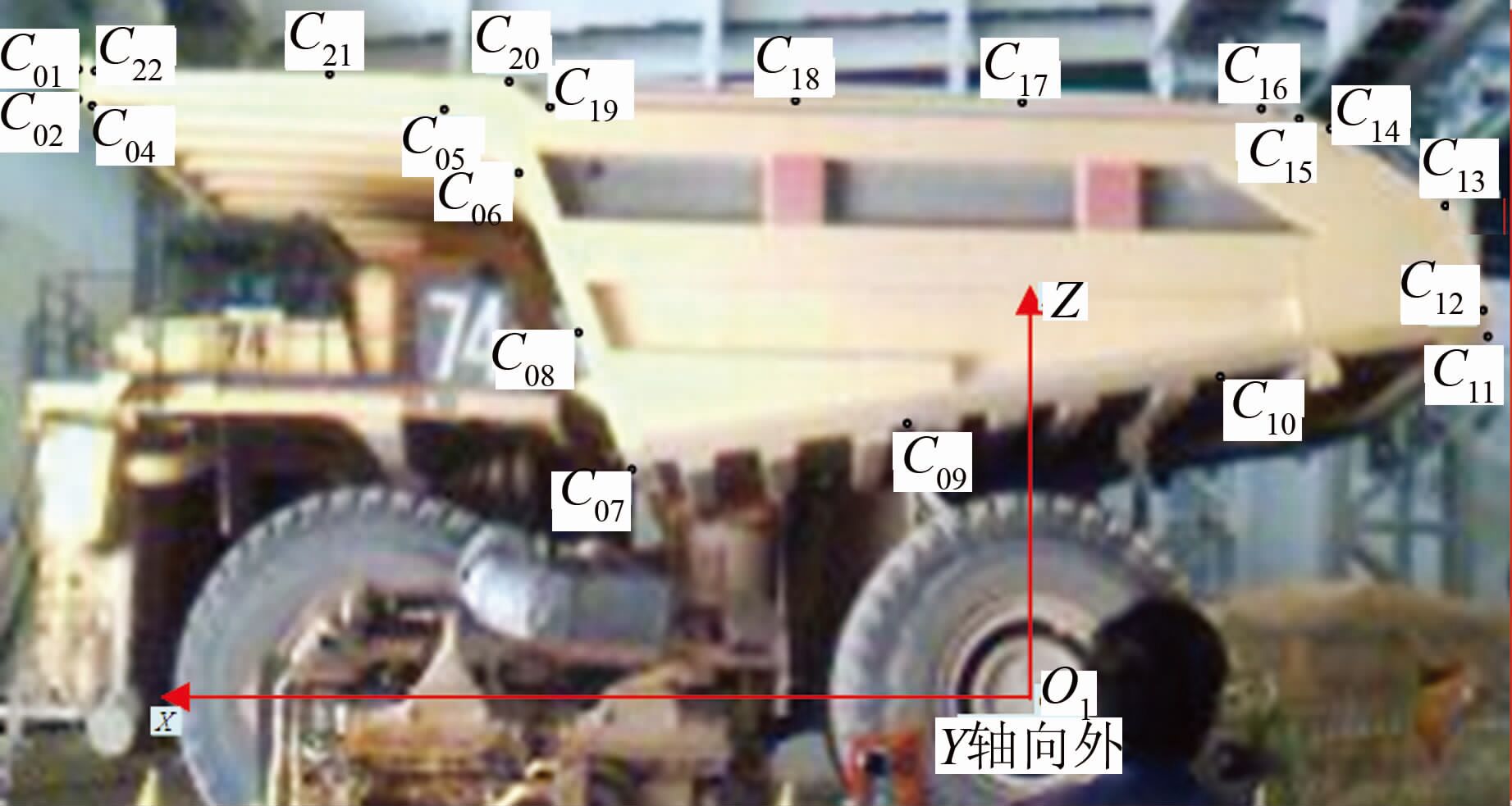

首先用矿车后轮轴心圆上的5个点Y01、Y03、Y05、Y06、Y08拟合平面得到PL1,进而求得Y05点到该平面的投影点PY05。然后运用以上5点拟合空间圆得到圆心O1的坐标(x0,y0,z0)和半径R。以后轮圆心O1为坐标系原点,以O1-PY05连线在水平面上的投影为X轴,铅直向上为Z轴,按右手法则确定Y轴,建立了测量现场的坐标基准,如图 2所示。

|

| 图 2 现场坐标基准示意图 Figure 2 Field Coordinate Datum |

2 工业测量拟合原理

工业测量拟合是矿车厢体部件形位分析中的关键技术,可以根据离散测量点的三维坐标运用拟合算法求取被测对象的特征线、特征面,进而判断各特征要素间的空间位置与姿态,实现现场测量基准的构件以及矿车几何要素的量化分析[8]。

2.1 空间平面的拟合由于使用过程中的摩擦和碰撞,矿车上某些平面点偏离设计位置,不再严格位于同一平面上,这时需要根据最小二乘原理对这些观测点进行平面拟合[9]。空间平面的方程通常表示为:

| $ax+by+cz+d=0$ | (1) |

式中,(a b c)T为平面的法线方向单位矢量。用(xiyizi)T表示观测点坐标,则按照误差方程式:

| $~{{v}_{i}}=-a{{x}_{i}}-b{{y}_{i}}-c{{z}_{i}}-d~$ | (2) |

根据最小二乘原理,逐次迭代可以求得参数a、b、c、d,得到观测点的拟合平面。

2.2 空间圆的拟合空间圆没有特定的方程,只能由空间面和空间球体所组成的方程组来表示[10]。所以需要在完成空间平面的拟合后,再进行空间球体的拟合,联合求解得到空间圆的圆心和半径。以下为空间球体的拟合原理, 球的方程为:

| ${{\left( x-{{x}_{0}} \right)}^{2}}+{{\left( y-{{y}_{0}} \right)}^{2}}+{{\left( z-{{z}_{0}} \right)}^{2}}={{R}^{2}}$ | (3) |

式中,(x0 y0 z0)T是球心坐标;R是球的半径。

对于观测点(xiyizi)T,其误差方程为:

| ${{v}_{i}}=\sqrt{{{\left( {{x}_{i}}-{{x}_{0}} \right)}^{2}}+{{\left( {{y}_{i}}-{{y}_{0}} \right)}^{2}}+{{\left( {{z}_{i}}-{{z}_{0}} \right)}^{2}}}-R$ | (4) |

根据最小二乘原理,逐次迭代可得到球心坐标值和球的半径。球心坐标的迭代初值可以取为所有观测点的坐标均值,半径初值可以取为任意正数[11]。

2.3 拟合空间直线空间直线的参数方程为:

| $\left\{ \begin{matrix} x={{x}_{0}}+at \\ y={{y}_{0}}+bt \\ z={{z}_{0}}+ct \\ \end{matrix} \right.~$ | (5) |

式中,(a b c)T为空间直线的单位方向矢量;(x0 y0 z0)T为空间直线上离原点最近的点;t为直线上任意点至(x0 y0 z0)T的距离。

设测量点i的坐标为(xiyizi)T,则过i点与直线垂直的平面方程为[12]ax+by+cz+d=0,则可以得到空间直线与过i点与直线垂直平面的交点p的坐标为(xp,yp,zp)。

根据最小二乘原理,按各点至直线距离平方和最小的条件,可得误差方程为[11]:

| $~{{v}_{i}}=\sqrt{{{\left( {{x}_{i}}-{{x}_{p}} \right)}^{2}}+{{\left( {{y}_{i}}-{{y}_{p}} \right)}^{2}}+{{\left( {{z}_{i}}-{{z}_{p}} \right)}^{2}}}$ | (6) |

逐次迭代可求得观测点拟合得到的空间直线方程。

3 检测成果与精度分析首先将所有观测点坐标转换到车轮基准坐标系中,进而分析计算相关部位的空间姿态和变形情况。

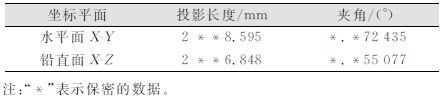

3.1 支点与撑点的空间分析根据支点与撑点在车轮基准坐标系中的坐标,可以求得两点的空间距离为2 859.744 mm,两点与坐标平面的空间关系如表 1所示。

| 表 1 支点、撑点与坐标平面的空间关系 Table 1 Spatial Relationship Between Fulcrum,Support Joint and Coordinate Plane |

|

此外,支点和撑点到大梁所在直线的垂直距离分别为3**.919 mm(*表示保密的数据,下同)、6**.190 mm,两点在大梁所在直线上的投影长度为2**2.440 mm,与大梁所在铅直面的夹角为*.*391 62°。

3.2 车顶侧斜边与大梁的空间姿态对车顶侧斜边点和大梁点进行空间直线拟合,得到车顶侧斜边拟合直线和大梁直线,二者的拟合误差分别为1.224 mm和1.591 mm。

分析计算得到车顶侧斜边和大梁直线与坐标铅直面XOZ的夹角分别为*.*01 296°和*.*07 482°。大梁直线与XOZ的夹角为造成这两条直线不与XOZ平行的原因可能是后轮轴心面与上部车体某些特征面、特征线之间未严格平行,或车轮有少量扭转。但是,理论上车顶侧斜边受撞击磨损较少,其本身变形不会太大,两个夹角的差异说明大梁肯定存在一定程度的扭转。

用车顶侧斜边点和大梁观测点进行平面拟合,得到拟合误差为47.633 mm,可知二者并不共面,进一步计算得二者相离值为2**.178 mm。

3.3 大板筋空间姿态解算首先依据前面的原理对焊接钢板进行平面拟合,作为大板筋的分析基准面,删除受污点影响观测质量不好的G04、G05两点后,平面拟合效果很好,总体中误差仅为0.402 mm。进而可得到大板筋各点到焊接钢板平面的垂直距离。车厢底部大板筋上具体的点位布置如图 3所示。

|

| 图 3 大板筋点位布置图 Figure 3 Points Distribution of Sheet-Beam |

对大板筋各点进行直线拟合,整体拟合中误差为2.556 mm,大板筋拟合直线与焊接钢板拟合平面的空间夹角为**.*81 55°。

4 结束语Axyz经纬仪测量系统已经在很多项目中得到了较好的应用[8, 13, 14],也出色地完成了本次自卸车车厢的检测任务。为了系统地分析离散的测量点,本文详细介绍了工业测量中涉及到的各种数据拟合方法,并得到了车厢形体各部位的空间姿态参数。生产单位可根据提供的分析结果决定是否需要对自卸车进行修理和维护。

| [1] |

孙博, 胡顺安, 周俊, 等. 国内非公路矿用自卸车发展现状研究[J].

煤矿机械,2010,31(8) : 15–16.

Sun Bo, Hu Shun’an, Zhou Jun, et al. Development Research of Dump Trucks in Domestic[J]. Coal Mine Machinery,2010,31(8) : 15–16. |

| [2] |

张攀, 方祖欣. 浅谈非公路矿用自卸车发展[J].

重型汽车,2011,(6) : 16–17.

Zhang Pan, Fang Zuxin. Discussion on the Development of Dump Truck[J]. Heavy Truck,2011,(6) : 16–17. |

| [3] |

裴洁, 李来平. 浅析非公路(矿用)自卸车概况及标准综述[J].

工程机械文摘,2010,(3) : 15–18.

Pei Jie, Li Laiping. Review on the Standards of Dump Truck[J]. Construction Machinery Digest,2010,(3) : 15–18. |

| [4] |

郑丽.车辆外形检测关键技术研究[D].南京:南京理工大学,2010 Zheng Li. Research on Key Technology of Vehicle Dimensions Detection[D]. Nanjing: Nanjing University of Science and Technology, 2010 |

| [5] |

刘尚国, 曹军, 王喜芹. 机器人视觉实验所用格网板的无接触精密检测[J].

测绘科学,2008,31(1) : 80–82.

Liu Shangguo, Cao Jun, Wang Xiqin. No-Touching Precision Measurement of Grid Plate Used in Robot Vision Experiment[J]. Science of Surveying and Mapping,2008,31(1) : 80–82. |

| [6] |

李广云, 李宗春.

工业测量系统原理与应用[M]. 北京: 测绘出版社, 2011 .

Li Guangyun, Li Zongchun. The Principles and Applications of Industrial Measuring Systems[M]. Beijing: Surveying and Mapping Press, 2011 . |

| [7] |

刘尚国, 于胜文, 郑文华. 浮法玻璃过渡辊台辊子姿态的非接触精密检测[J].

测绘科学,2010,35(6) : 145–146.

Liu Shangguo, Yu Shengwen, Zheng Wenhua. Precise Non-Contact Detection of Lift-up Roller’s Attitude on Float Glass Flow[J]. Science of Surveying and Mapping,2010,35(6) : 145–146. |

| [8] |

蔡强.工业测量拟合与设备几何要素分析技术的研究[D].青岛:山东科技大学,2011 Cai Qiang. The Study of Industial Surveying Fitting and Equipment Geometry Element Measurement[D]. Qingdao: Shandong University of Science and Technology, 2011 http://cdmd.cnki.com.cn/Article/CDMD-10424-1012276926.htm |

| [9] |

李广云, 倪涵, 徐忠阳.

工业测量系统[M]. 北京: 解放军出版社, 1994 .

Li Guangyun, Ni Han, Xu Zhongyang. Industrial Measurement System[M]. Beijing: The People’s Liberation Army Press, 1994 . |

| [10] |

张晶, 黄琴, 兰红军, 等. 工程测量中空间圆的拟合方法研究[J].

计量与测试技术,2011,38(9) : 31–32.

Zhang Jing, Huang Qin, Lan Hongjun, et al. Fitting Method for 3D Circular Object in Engineering Surveying[J]. Metrology and Measurement Technique,2011,38(9) : 31–32. |

| [11] |

王解先, 季凯敏.

工业测量拟合[M]. 北京: 测绘出版社, 2008 .

Wang Jiexian, Ji Kaimin. Industrial Surveying Fitting[M]. Beijing: Surveying and Mapping Press, 2008 . |

| [12] |

胡振琪, 王家贵, 余学祥.

应用工程测量学[M]. 北京: 煤炭工业出版社, 2008 .

Hu Zhenqi, Wang Jiagui, Yu Xuexiang. The Applications of Engineering Measurement[M]. Beijing: China Coal Industry Publishing House, 2008 . |

| [13] |

于胜文, 刘尚国, 郑文华. 矿山立井提升设备的位姿检测与分析[J].

武汉大学学报·信息科学版,2011,36(2) : 235–238.

Yu Shengwen, Liu Shangguo, Zheng Wenhua. Pose Measurement and Analysis of Mine Shaft Elevator Equipment[J]. Geomatics and Information Science of Wuhan University,2011,36(2) : 235–238. |

| [14] |

刘尚国, 郑文华, 孙佳龙, 等. 关于Axyz/MTM工业测量系统在3维测量车传感器位置检测中的应用[J].

测绘通报,2006,(9) : 62–64.

Liu Shangguo, Zheng Wenhua, Sun Jialong, et al. Measurement of Sensors on 3D SURS Vehicle Using Axyz/MTM[J]. Bulletin of Surveying and Mapping,2006,(9) : 62–64. |

2016, Vol. 41

2016, Vol. 41