2. 北京航空航天大学 航空科学与工程学院, 北京 100083;

3. 北京科技大学 新材料技术研究院, 北京 100083

2. School of Aeronautic Science and Engineering, Beihang University, Beijing 100083, Chin;

3. Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China

激光选区熔化(Selective Laser Melting, SLM)是随着激光技术发展及高亮度光纤激光器出现,从激光选区烧结(Selective Laser Sintering,SLS)发展起来的一种增材制造技术。SLM利用高能束激光逐层照射预先铺覆好的粉层颗粒,使其熔化并固化成形,最终形成致密的三维零件。近年来,SLM在航空航天领域获得应用[1]。

21世纪伊始,人类迎来了新一轮的探月高潮。美国国家航空航天局(NASA)提出了“重返月球、建立月球永久性基地”计划;欧洲航天局(ESA)制定了“极光”计划,其主要任务是载人登月,建立月球基地,并以月球为跳板实施载人火星探测任务。月球基地建设对人类未来深空探测任务具有重要的军事和经济价值[2]:①为长期的空间科学与技术研究提供真实可靠的实验环境,促进空间技术发展;②作为人类深空探测的前哨和补给站,拓展人类深空探测范围;③作为太空移民的实验基地,促进相关工程技术研究和发展。然而,月球基地建设尚存在诸多技术挑战,其中如何克服运载火箭空间和有效载荷的限制并最大限度地节约建设周期和经济成本是亟待解决的关键问题。据估算,在月球建设一个与国际空间站规模相同的永久性基地(重约450 t),仅“地-月”运输成本就高达50亿美元[3]。

原位资源利用(In-Situ Resource Utilization, ISRU)概念最早由NASA提出,旨在通过勘测、获取、利用地外天体的天然或废弃资源,增强人类在地外空间的自给自足能力,最大限度地减少对地球供给的依赖,从而使人类真正走出地球,迈向深空,并实现可持续发展过程[4]。月球ISRU技术是实现月球表面大规模、复杂多样基础设施建设的重要途径,也为实现专用工具和维修零件月面原位制造提供崭新的解决思路,具有重要的经济和军事研究价值。目前,美、德、英等国均有科研机构开展了月面原位成形技术研究,采用不同的成形设备和工艺,以模拟月壤为主要原材料,在地球实验室环境下探索月壤原位成形技术的可行性,并提出了堆积、烧结、熔融、模压、粘结等多种成形方法[5]。研究发现,以高能束激光作为热源的SLM成形技术具有成形所需能量小、自动化程度高、适用于粉体加工、成形几何精度高、力学性能好等优点,因此在利用月球风化层资源实现不同规模和复杂程度的结构件月面原位制造方面具有较好应用前景。利用特殊设计的SLM设备(满足环境适应性),使用月球丰富的风化层资源,在月球表面原位制造出不同规模和复杂程度的三维结构(如结构单元、维修工具和零件),可以满足长期无人/载人月面探测任务、月球基地可持续发展的需要[6-10]。最近5年,该领域研究受到国际航空航天研究机构的广泛关注,成为深空探测技术研究的热点问题,是未来“空间制造”的重要发展方向之一。

本文以一种与典型月海风化层物质物理力学属性相近的模拟月壤为研究对象,采用地基实验研究方法,探索SLM成形技术与ISRU概念相结合实现月壤原位制造的技术可行性,并对成形件几何精度、力学性能进行评估。研究成果可为中国探月工程及未来月球基地建设提供理论指导和技术支撑。

1 模拟月壤特性分析地基和空基对月遥感信息及Apollo、Luna月面探测结果均显示,月球表面普遍覆盖着一层结构松散、颗粒细小、厚度达数米至数十米的月球风化层物质。其中,粒径小于10 mm的月球风化层物质被称为月壤。月壤是月岩空间风化作用和陨石高速撞击作用下形成的混合体物质,其颗粒矿物组成与其所处区域的月岩化学成分和矿物组成密切相关。月壤按照起源可分为月海玄武岩起源、月球高地起源、月海和高地混合源3种类型[11-12]。月壤的基本物质类型包括矿物碎屑(橄榄石、斜长石、单斜辉石、钛铁矿等)、原始结晶岩碎屑(玄武岩、斜长岩、橄榄岩、苏长岩等)、角砾岩碎屑、各种玻璃(撞击玻璃、黄色或黑色火成碎屑玻璃)、黏合集块岩、陨石碎片(陨硫铁、橄榄石、辉石、锥纹石、镍纹石、合纹石)[13],化学成分主要是SiO2、TiO2、Al2O3、Fe2O3、FeO、MgO、CaO等[11-12]。

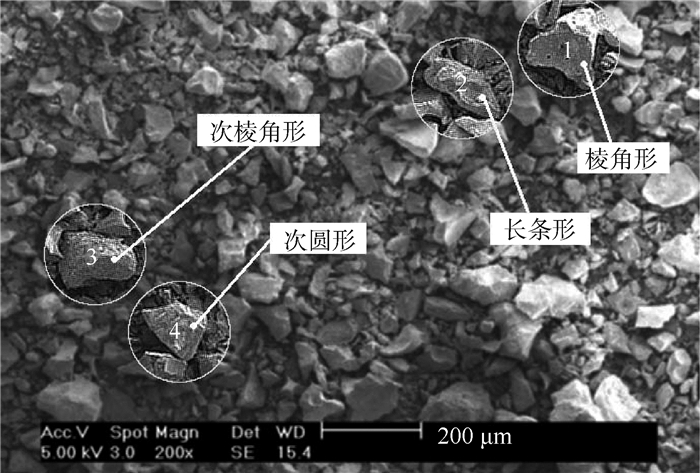

月壤返回样品极为珍贵,即使是拥有381.7 kg月壤返回样品的美国也严格控制其使用范围,并规定月壤返回样品仅可用于非破坏性的科学实验研究。为此,国内外研究机构以Apollo计划不同登月点月壤返回样品的实验数据为依据,结合不同的科研任务目标,研制了多种模拟月壤。中国多家科研机构以嫦娥探月工程技术发展为牵引,研制了不同类型的模拟月壤。其中,中国空间技术研究院利用吉林省靖宇地区的火山灰为原料,研制出了TYII-0工程模拟月壤,其主要矿物相为橄榄石、辉石、长石、钛铁矿,并含有大量的玻璃质。模拟月壤具有与典型月海月壤相近的物理力学属性:颗粒密度2 900 kg/m3,内聚力0 kPa,内摩擦角40°,中值粒径100 μm[14]。另外,这种以火山灰为原料研制的模拟月壤具有复杂的颗粒形态,从球形到极端棱角状都有出现,如图 1所示,4种最常见的颗粒形态包括长条形、次棱角形、棱角形、次圆形[15]。

本文将以上述模拟月壤作为原材料,在实验室环境下(暂不考虑月球重力环境),开展基于SLM的模拟月壤原位成形技术实验探索研究。目前,国内针对模拟月壤物理力学属性的实验研究主要聚焦在土力学、地面力学等方面,主要用于为月面巡视探测器行走机构设计及性能评估、月面探测设备研制、月面除尘技术发展提供数据支撑,而针对SLM成形技术研究的模拟月壤物理力学属性相关实验数据较少。因此,本文将首先开展相关实验研究,分析测量模拟月壤的化学成分、光谱吸收特性(吸收曲线)、质量热稳定性(TGA曲线)及熔点温度(DSC曲线)等物理属性,用于指导SLM成形设备及工艺参数选取,并为后续SLM铺粉与成形过程热离散元建模与仿真研究、模拟月壤原位成形技术发展提供数据支撑。

1.1 矿物组成及化学成分分析利用扫描电子显微镜(SEM)JSM-6510配备的能谱仪(EDS)对模拟月壤化学成分进行实验分析。从EDS结果可知,模拟月壤的元素种类包含O、Si、Fe、Ti、Al、Mg、Ca、Na等;主要相的成分为SiO2、CaO、MgO、Al2O3、FeO等;与Apollo-12登月点月壤采集样品(A12)的化学成分和矿物组成接近(见表 1)。

| 化学元素 | 质量分数/% | |

| 模拟月壤 | A12月壤[11] | |

| O | 36.48 | 46.31 |

| Si | 23.38 | 21.60 |

| Fe | 8.89 | 11.70 |

| Ti | 1.01 | 1.80 |

| Al | 2.78 | 3.40 |

| Cr | 0.12 | |

| Mn | 0.15 | |

| Mg | 7.26 | 5.60 |

| Ca | 12.22 | 7.60 |

| Na | 0.85 | 0.40 |

| K | 0.26 | |

| P | 0.17 | |

| S | 0.12 | |

1.2 吸收光谱分析

吸收光谱是材料在某些频率上对电磁辐射的吸收所呈现的比率,与发射光谱相对。不同波长光对样品作用不同,吸收强度也不同,通常用一个无量纲标量“吸收率A”定量描述,定义为吸收的辐射与入射的辐射比值。材料吸收率越高,则发生熔融所需的输入能量越小,因此,吸收率可以作为SLM工艺参数选取和优化的参考。本文利用PerkinElmer Lambda 950紫外/可见/近红外分光光度计,在惰性气体环境下(避免地球大气环境中CO2、H2O对测量结果的影响),测量了模拟月壤实验粉的光谱吸收特性,其吸收曲线如图 2所示。

|

| 图 2 模拟月壤的吸收曲线 Fig. 2 Absorbance curve of lunar regolith simulant |

从实验获得的吸收曲线可知,模拟月壤在紫外/可见/近红外光区(波长λ=200~2 500 nm)具有较高的光吸收能力。在紫外光区,模拟月壤吸收率存在1个峰值点(A=0.98,λ=249 nm);在可见光区,吸收率随波长单调递减,从0.72降低到0.63;在近红外光区,吸收率随波长非线性变化,幅值范围为0.50~0.69;SLM配备的IPG光纤激光器工作波长λ=1 070 nm,模拟月壤吸收率测量值为0.68,低于JSC-1AC模拟月壤测量值[7]。另外需要特别指出的是,模拟月壤在紫外/可见/近红外光区均表现出较高的光吸收能力,而根据月球表面太阳辐射数据可知, 月表太阳辐射强度为1 358~ 1 421 W/m2[16], 约为地球太阳辐射强度的15 000倍, 开展以太阳光为热源的SLM设备研制将可有效解决地外空间原位制造技术对可持续能源供给的需求,该研究将是未来发展的又一重要研究方向。

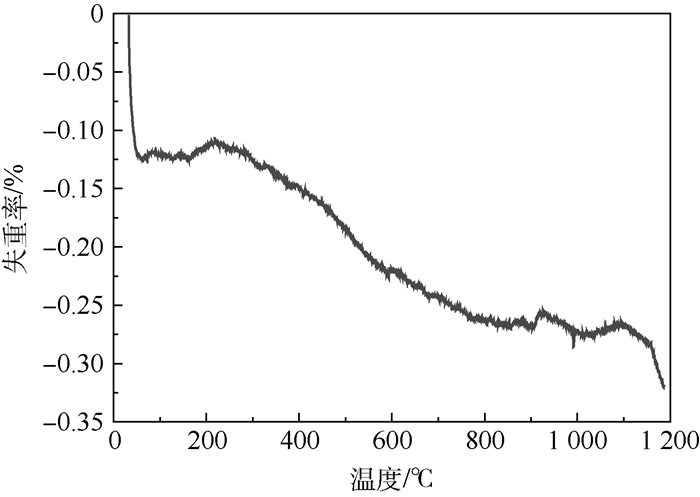

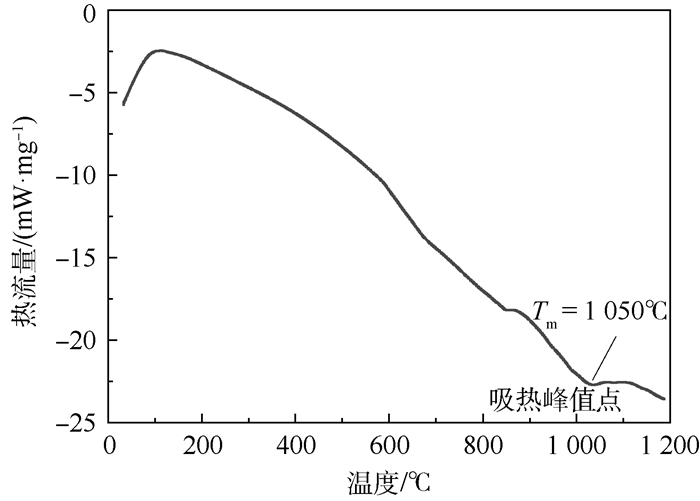

1.3 热分析利用DSC-TGA同步热分析仪SDT Q600,对模拟月壤进行热重分析(Thermo-Gravimetry Analysis, TGA)和差示扫描量热分析(Difference Scanning Calorimetry, DSC)。通过TGA判断模拟月壤实验粉中是否存在挥发成分;通过DSC分析确定材料的熔点温度。图 3为模拟月壤TGA曲线,图 4为模拟月壤DSC曲线,升温速度为20℃/min。

|

| 图 3 模拟月壤TGA曲线 Fig. 3 TGA curve of lunar regolith simulant |

|

| 图 4 模拟月壤DSC曲线 Fig. 4 DSC curve of lunar regolith simulant |

如图 3所示,在25~1 200℃温度范围,模拟月壤的质量变化很小,最大失重率仅为0.32%,具有良好的质量热稳定性,有利于在SLM成形过程中形成均匀致密的组织结构,降低成形件表面及内部产生缺陷的风险。模拟月壤在宽温域范围保持低失重率的原因可以解释为:实验粉主要矿物成分为橄榄石、辉石、长石、钛铁矿、玻璃质,其在1 200℃以下的挥发性小。在25~300℃温度范围,模拟月壤发生的质量损失主要源于吸附在颗粒表面、颗粒-颗粒之间、颗粒多孔结构内部的液态水的蒸发;此后出现的质量损失主要源于模拟月壤中微量组分发生汽化所致。因此,在SLM成形工艺参数选取中,要避免过高的能量输入,否则粉床内颗粒可能发生汽化现象,形成局部缺陷。

如图 4所示,模拟月壤的一个主要吸热峰值位于1 050℃,可以将其作为实验粉材的熔点温度,其与JSC-1AC模拟月壤的熔点温度接近(Tm=1 120℃[7])。

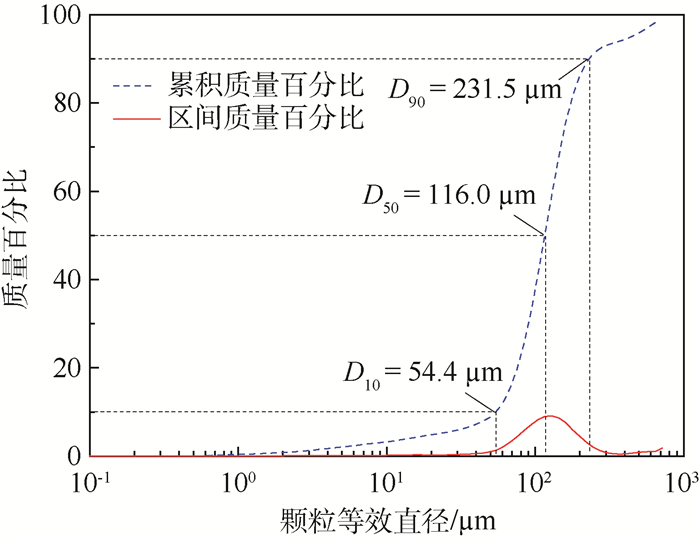

1.4 粒度分布利用激光粒度分布仪BT-9300S测量了模拟月壤原始粉的粒度分布,并通过粒径级配曲线(见图 5)描述。可见,模拟月壤原始粉的粒度分布范围较广,从亚微米到数百微米的颗粒粒径均存在。其中,等效粒径的最大、最小值分别为716μm、0.497μm;中值粒径(D50)为116.0μm(与文献[14]略有差别),粒径小于231.5 μm的颗粒占总质量比的90%(D90=231.5 μm);粒径小于54.4 μm的颗粒占总质量比的10%(D10=54. μm)。

|

| 图 5 模拟月壤的粒径级配曲线 Fig. 5 Particle size distribution curves of lunar regolith simulant |

大量研究表明,颗粒形态、粒径级配是影响颗粒系统流动性的重要因素。复杂颗粒形态可以增加颗粒间的切向接触力,产生互锁现象;细颗粒间的范德华力、静电力对颗粒接触力学、动力学行为影响显著,将增加颗粒-颗粒、颗粒-壁面之间的粘附强度,形成颗粒团聚、壁面沉积现象。在SLM铺粉过程中,粉材流动性对所形成粉床质量存在显著影响,流动性差的粉材会降低粉床内局部区域的颗粒配位数,形成不均匀排列的颗粒系统,在宏观上表现为非均质且各向异性的粉层;粉床质量差会引起SLM成形过程中出现不连续的熔池和孔洞,造成成形件表面粗糙、内部存在缺陷、致密度低。因此,本文在开展SLM实验研究以前,首先需要制备出具有较好流动性的模拟月壤实验粉。具体思路如下:以TYII-0模拟月壤原始粉作为基础材料,通过机械分选处理,获得不同粒径级配的粉体材料,再通过实验和数值仿真相结合的方法,合理选取粒度分布范围,以确保实验粉在SLM铺粉过程中具有好的流动性,从而形成结构均匀致密的粉层。

本文选用一种气流磨设备对模拟月壤原始粉进行分级处理,获得不同粒径级配的实验粉,再通过流动性实验与离散元数值仿真相结合的方法,确定具有最佳流动性的粒度分布范围。研究结果表明,当等效粒径控制在70~120 μm范围时,实验粉的流动性最好。因此,在SLM成形技术实验研究中,将使用粒度分布在70~120 μm的实验粉。

2.2 SLM工艺参数确定选用德国Solutions SLM125成形设备,开展模拟月壤的SLM实验研究。SLM125配置的IPG光纤激光器工作波长为1 070 nm,最大输出功率为400 W,可调光斑直径为70~100 μm,最大成形尺寸为125 mm×125 mm×125 mm。在激光器的工作波长,实验粉的光吸收率为0.68。

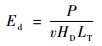

陶瓷和玻璃材料的SLM成形研究表明,若要获得几何精度好的成形件,需要将激光体积能量密度控制在相对低的水平,因为激光体积能量密度较高时,粉床中的颗粒完全熔化,导致熔池周围出现收缩、球化效应,形成热影响区。但是,若要获得力学性能好的成形件,则需要将激光体积能量密度控制在相对高的水平,因为稳定的熔池将形成致密的成形件,使其密度接近原始材料密度。本文开展SLM成形工艺参数研究的目标是:使用最小的激光输出功率,以最快的速度完成SLM成形,并保证成形件具有合理的几何精度及可接受的力学性能。前人研究发现,SLM成形件质量与多个工艺参数相关,这些参数都会对熔池产生影响,但又无法通过串行方式对其进行逐个优化。为此,本文引入激光体积能量密度Ed,其常用于描述单位体积材料施加的平均能量,数学表达式为[17]

|

(1) |

式中:Ed为激光体积能量密度;P为激光输出功率,W;v为激光扫描速度;HD为激光扫描间距;LT为铺粉层厚。

基于Goulas和Friel[18]利用JSC-1AC模拟月壤和SLM设备成功制造出3D零件所用的工艺参数,初步确定式(1)各个变量值,再利用SLM125设备和本文制备的模拟月壤,开展一系列的标准样件(5 mm×5 mm)SLM成形测试,最终确定本文的最佳工艺参数,如表 2所示。研究发现,当激光体积能量密度Ed=15 J/mm3时,成形件几何精度高;但当激光体积能量密度增加到50 J/mm3时,成形件产生了严重的翘曲变形。

3 结果分析 3.1 模拟月壤SLM成形技术验证

利用SLM125成形设备和制备的模拟月壤粉体材料,在地球重力条件下开展了模拟月壤原位成形技术探索实验研究。结果显示,在较低激光输出功率(P=40 W)、较快加工速度下,可以成功3D打印出具有复杂几何特征的齿轮和扳手模型(见图 6)。另外,为了定量评价SLM成形件的几何精度,以齿轮的中心圆直径、齿顶圆直径、齿根圆直径为研究对象,选取5个测点位置对上述参数进行测量,并取其平均值与齿轮设计值进行对比,结果如表 3所示。结果显示,利用SLM设备及优化的工艺参数和粒度分布的模拟月壤粉体材料,可以成功制造出具有高几何精度的3D零件,因此证明了基于SLM的模拟月壤原位成形技术的可行性,这将为解决月球基地大规模建设工程问题及载人/无人月面长期探测任务中维修零件和工具现场制造问题提供了有效途径。但需要指出的是,本文实验是在传统SLM设备上开展的,没有引入月面低重力、高真空环境因素,后续计划开展考虑月面环境适应性的相关实验及仿真研究,测量模拟月壤在高真空环境下的热物性、低重力环境对粉床形成的作用机制,以及多因素协同对SLM成形件质量的影响等。

|

| 图 6 模拟月壤SLM实验结果 Fig. 6 Experimental results of lunar regolith simulant by SLM |

| 参数 | 中心圆直径 | 齿顶圆直径 | 齿根圆直径 |

| 设计值/mm | 44.19 | 39.00 | 26.00 |

| 测量平均值/mm | 44.28 | 39.36 | 25.75 |

3.2 压缩强度分析

基于SLM的月壤原位成形技术研究目标是:利用月球表面丰富的月壤资源,采用增材制造方法,在月球表面制造出具有高几何精度和良好力学性能的结构单元及功能零件,以实现月球基地和月面探测器的自维持、自修复构想。因此,模拟月壤SLM成形件不但要满足高几何精度要求以外,还要满足不同应用场景的力学性能要求。本文通过压缩实验测量了SLM成形件的压缩强度,其峰值强度为10.39 MPa,比文献[17]模拟月壤成形件压缩强度提高3倍以上。

为了进一步提高SLM成形件的力学性能,通过减小粉层厚度的方法来增加激光体积能量密度,也就是通过减小粉层厚度,使粉床中颗粒通过直接吸收激光能量或颗粒间热辐射和热传导作用间接获取更多的能量后发生相变,在经冷却后固结,形成一层致密的结构体,避免由于颗粒吸收的激光能量不足而引起的层间界面强度低、表面粗糙、致密度低等问题。本文设定粉层厚度为70 μm(等于最小等效粒径),保持其他工艺参数不变,在相同条件下进行模拟月壤SLM成形,并通过压缩实验测量成形件力学性能。研究结果显示,粉层厚度降低有利于成形件力学性能提高,铺粉厚度为70 μm的模拟月壤SLM成形件的压缩强度提高到35.23 MPa,约为铺粉厚度100 μm成形件的3倍。

4 结论本文利用与A12月壤样品化学成分近似的模拟月壤和SLM125成形设备(配备IPG光纤激光器),探索通过SLM成形技术与ISRU概念相结合实现月壤原位增材制造的可行性。研究结论如下:

1) 使用的模拟月壤在IPG光纤激光器工作波长具有较高光吸收率,在较低激光体积能量密度下可以实现3D零件SLM成形,成形件几何精度和力学性能较好。实验结果证明了基于SLM的模拟月壤原位成形技术的可行性,并且该技术有望成为解决月球基地大规模、复杂多样建设任务及月面探测设备维修零件和工具现场制造的一种有效途径。

2) 使用的模拟月壤在紫外/可见/近红外光谱范围都具有较高光吸收率,在波长249 nm时吸收率高达0.98。月球表面太阳辐射强约为地球的15 000倍,研制以太阳光为热源的SLM成形技术替代现有以高能束激光为热源的SLM成形技术,将成为空间风化层原位增材制造技术可持续发展的重要发展方向,具有重要的军事和经济意义。

3) 模拟月壤颗粒形状复杂、粒度分布较广,导致流动性差,无法直接用于SLM成形加工,需要对其进行粒度分布优化预处理。本文采用气流磨设备提取等效粒径在70~120 μm范围的模拟月壤颗粒,具有最佳流动性。但从环境适应性角度考虑,气流磨设备不能在月面高真空环境下工作,因此需要研制其他粉材分选处理设备。

4) 铺粉厚度对成形件力学性能影响显著,在其他工艺参数不变的情况下,铺粉厚度为70 μm的模拟月壤成形件,与铺粉厚度为100 μm的模拟月壤成形件相比,压缩强度显著提高。但需要特别注意的是,铺粉厚度选取要同时考虑颗粒粒径、激光体积能量密度,铺粉厚度过小时,可能出现颗粒破碎和激光体积能量密度过高引起的严重热变形问题,导致成形件几何精度降低甚至成形失败。

本文研究目的是探索基于SLM的模拟月壤3D打印技术的可行性,所开展的SLM成形实验均是在地球实验室环境下进行的,没有考虑月球低重力、高真空等极端环境影响。建议后续开展考虑月球低重力、高真空环境的SLM铺粉及成形过程的地面环境模拟实验和多尺度数值仿真研究,定量评价月球环境效应对SLM成形件几何精度、力学性能的作用机制,开展相关的月面环境适应性研究。

| [1] |

董鹏, 陈济轮. 国外选区激光熔化成型技术在航空航天领域应用现状[J]. 航天制造技术, 2014(1): 1-5. DONG P, CHEN J L. Current status of selective laser melting for aerospace applications abroad[J]. Aerospace Manufacturing Technology, 2014(1): 1-5. (in Chinese) |

| [2] |

SANDERS G B, LARSON W E, PICARD M.Development and demonstration of sustainable surface infrastructure for moon/mars exploration: NASA-20110016205[R].Washington, D.C.: NASA, 2011.

|

| [3] |

FATERI M, GEBHARDT A.Experimental investigation of selective laser melting of lunar regolith for in-situ applications[C]//ASME International Mechanical Engineering Congress and Exposition, 2013: V02AT02A008.

|

| [4] |

李志杰, 果琳丽. 月球原位资源利用技术研究[J]. 国际太空, 2017(3): 44-50. LI Z J, GUO L L. Research on the technology of lunar in-situ resource utilization[J]. Space International, 2017(3): 44-50. (in Chinese) |

| [5] |

王志浩, 刘宇明, 田东波, 等. 月壤原位成型技术工程适用性浅析[J]. 航天器环境工程, 2018, 35(3): 298-306. WANG Z H, LIU Y M, TIAN D B, et al. A brief analysis of the engineering applicability of lunar soil in-situ forming technology[J]. Spacecraft Environment Engineering, 2018, 35(3): 298-306. DOI:10.3969/j.issn.1673-1379.2018.03.017 (in Chinese) |

| [6] |

CECCANTI F, DINI E, KESTELIER X D, et al.3D printing technology for a moon outpost exploiting lunar soil[C]//61st International Astronautical Congress.Paris: International Astronautical Federation, 2010: 1-9.

|

| [7] |

BALLA V K, ROBERSON L B, OCONNOR G W, et al. First demonstration on direct laser fabrication of lunar regolith parts[J]. Rapid Prototyping Journal, 2012, 18(6): 451-457. DOI:10.1108/13552541211271992 |

| [8] |

FATERI M, GEBHARDT A. Process parameters development of selective laser melting of lunar regolith for on-site manufacturing applications[J]. International Journal of Applied Ceramic Technology, 2015, 12(1): 46-52. DOI:10.1111/ijac.12326 |

| [9] |

GOULAS A, BINNER J G P, HARRIS R A, et al. Assessing extraterrestrial regolith material simulants for in-situ resource utilization based 3D printing[J]. Applied Materials Today, 2017, 6: 54-61. DOI:10.1016/j.apmt.2016.11.004 |

| [10] |

GERDESL N, FOKKEN G, LINKE S, et al. Selective laser melting for processing of regolith in support of a lunar base[J]. Journal of Laser Applications, 2018, 30(3): 032018. DOI:10.2351/1.5018576 |

| [11] |

MCKAY D S, HEIKEN G H, VANIMAN D T, et al. The lunar regolith in the lunar sourcebook[M]. Cambridge: Cambridge University Press, 1991: 285-365.

|

| [12] |

李雯.轮式月面探测器牵引通过性的细观力学研究[D].北京: 北京航空航天大学, 2008. LI W.Meso-mechanical study on trafficability for wheeled lunar rover vehicle[D].Beijing: Beihang University, 2008(in Chinese). |

| [13] |

欧阳自远. 月球科学概论[M]. 北京: 中国宇航出版社, 2005: 12-19. OUYANG Z Y. Introduction to lunar science[M]. Beijing: China Aerospace Press, 2005: 12-19. (in Chinese) |

| [14] |

贾阳, 申振荣, 党兆龙, 等. 模拟月壤研究及其在月球探测工程中的应用[J]. 航天器环境工程, 2014, 31(3): 241-247. JIA Y, SHEN Z R, DANG Z L, et al. Lunar soil simulant and its engineering application in lunar exploration program[J]. Spacecraft Environment Engineering, 2014, 31(3): 241-247. DOI:10.3969/j.issn.1673-1379.2014.03.002 (in Chinese) |

| [15] |

HUANG Y, ZHAO R, LI W. Radiative characteristics of nonspherical particles based on a particle superposition model[J]. Journal of Geophysical Research, 2013, 118(20): 11762-11769. |

| [16] |

HEIKEN G, VANIMAN D, FRENCH B. Lunar sourcebook:A user's guide to the moon[M]. Cambridge: Cambridge University Press, 1991.

|

| [17] |

GONG H, RAFI K, GU H, et al. Analysis of defect generation in Ti-6Al-4V parts made using powder bed fusion additive manufacturing processes[J]. Additive Manufacturing, 2014, 1-4: 87-98. DOI:10.1016/j.addma.2014.08.002 |

| [18] |

GOULAS A, FRIEL R J. 3D printing with moondust[J]. Rapid Prototyping Journal, 2016, 22(6): 864-870. DOI:10.1108/RPJ-02-2015-0022 |