2. 上海交通大学 机械与动力工程学院, 上海 200240;

3. 中国船舶工业集团公司第七〇八研究所 喷水推进技术重点实验室, 上海 200111

2. School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China;

3. Science and Technology on Water Jet Propulsion Laboratory, Marine Design & Research Institute of China, Shanghai 200111, China

空化是离心泵内部重要的激励源,在泵运行过程中或多或少都存在空化现象,尤其在某些苛刻、极端的运行条件下,空化的产生对泵的稳定运行极为不利。航空燃油泵广泛应用于航空发动机,现代战机应具备高空、长航时、高超声速等特征,意味着燃油泵将在高温低压的条件下工作,此时燃油在高温环境下的空化特性,如空化区域温度降低,导致当地流体介质物理特性变化,从而对空泡结构和流场结构造成影响,其在高温和低温介质中影响显著[1]。空化问题已成为燃油泵研发面临的主要问题之一[2]。

空化是指在液体流场的低压区域形成蒸汽空泡的过程。空化现象不仅包含汽相与液相的相变过程,还涉及到大规模的汽相和液相旋涡运动。Katz[3]发现轴向剪切涡结构在分离区域对空化的发展有影响。Laberteaux等[4]采用高速摄像技术观察到附着空化闭合区域出现空化涡流结构。空化试验的费用高昂,试验中空化的比尺效应无法有效控制,且模型空化试验结果的换算无统一观点和准确充分的理论依据。空化流动是一种复杂的非定常两相湍流流动,汽泡和液体之间有着非常复杂的质量、动量和能量交换。

军事领域的技术竞争促进了船舶工业的不断发展,推进器技术是船舶性能的关键。为了实现隐身和精确制导,推进器设计不仅要具有高速度,而且要满足低振动噪声。在军用领域的应用方面,喷水推进技术不仅在高速攻击艇、海军高速运输舰、护卫舰、两栖装甲车辆等水面舰船上有所应用,而且在安静型核潜艇和鱼雷等水下也有所应用。喷水推进泵利用泵出口和进口之间的动量差来产生推力。与传统的螺旋桨相比,喷水推进泵具有抗空化性能强、推进效率高、振动和噪声水平低、操纵性能好及变工况性能强等优点[5]。喷水推进泵这些特殊的优点促进其快速发展和不断更新完善,并在高速高性能舰船领域广泛应用。目前,海军强国的新一代舰艇多采用喷水推进技术,如美国、日本、俄罗斯等。

喷水推进泵的泵型采用轴流泵或者导叶式混流泵。喷水推进泵主要部件包括叶轮、导叶、喷嘴、主轴和吸入弯管。通常,喷水推进泵的设计主要通过对叶轮和导叶的设计来保证高航速时效率高,同时满足抗汽蚀能力强、振动噪声小等特殊要求。另一种方式是增加转速提高喷水推进泵效率,但增加转速将导致叶轮内产生空化并伴有噪声和振动,严重影响喷水推进泵稳定运行。

当喷水推进泵内发生空化, 不仅会导致推力减小,还会造成效率下降、噪声增大[6],长时间在这种工况下运行还会导致喷水推进泵的水力部件内表面金属剥蚀。喷水推进系统的空化,将导致叶片表面剥蚀加速,从而进一步导致喷水推进泵性能下降。水力部件表面剥蚀严重需停航修理或部件更换,这既降低舰船的整体航速,又造成高额维修费用。喷水推进泵性能下降还会影响舰船操纵性和机动性。

为了掌握喷水推进泵内空化流动结构演变规律,捕捉空化演变的物理过程,为空化提供试验参考,本文通过高速摄像技术,结合压力测量研究临界工况点空化涡结构对喷水推进泵性能的影响。在试验设计中,开展了喷水推进泵在不同进口压力下的空化性能试验和高速摄像可视化试验。随着泵进口压力的降低,泵的扬程会逐渐下降,当扬程下降3%时,对应的空化汽蚀余量为泵的临界空化汽蚀余量,这是评价泵空化性能的关键指标,压力测量是为了获得泵的性能,从而判断泵的临界空化工况。高速摄影技术获取空化图像处理方面,主要是划分不同的空化结构,描述不同的空化形态。空化发展瞬息万变,涉及到汽化水的凝聚过程,相界面不明确且不稳定,因此在两相流流型图像处理方面并未涉及。

1 空化试验 1.1 试验原理与试验方法 1.1.1 试验原理在一定转速和流量下,对一台确定的喷水推进泵,其必需汽蚀余量NPSHr为定值,对于给定的流量,装置汽蚀余量NPSHa会随装置参数而变化,泵内空化从初生、发展、临界空化状态到断裂空化就是通过改变装置参数来实现的。在装置参数改变过程中,通过在叶轮外壳开设有机玻璃可视窗口,采用高速摄像技术观察空化发展过程中的空化流动结构,有机玻璃可视窗口和泵体完美匹配。

1.1.2 试验方法喷水推进泵内发生空化会破坏叶轮和液体的能量交换,在外特性上表现为流量扬程曲线、流量效率曲线和流量功率曲线下降。在闭式试验台用真空泵抽真空,降低泵进口处的压力,逐渐降低NPSHa至泵的扬程下降3%。本文试验是在中国船舶工业集团公司第七〇八研究所喷水推进泵闭式试验台上完成的。

1.2 高速摄像采集系统高速摄像技术可以得到流体运动的迹线,从而获得流体运动的演化情况[7-12]。高速摄像技术已经广泛应用于喷水推进泵空化流场形态及演变可视化的研究中[13-18]。

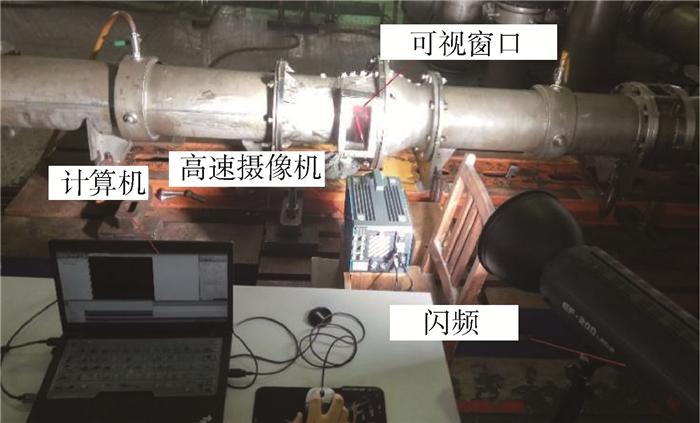

为了能够观测到叶轮部分的空化流动形态,在叶轮轮缘部分开设有机玻璃可视窗口。喷水推进泵高速摄像测量布置如图 1所示。叶轮的中截面和摄像机纵轴线垂直,尽量使测量区域布满整个画面。摄像机镜头到有机玻璃的距离约为0.5m, 拍摄区域大小约为90mm×180mm。采用的摄像机为高速摄像机PCOS,该产品能够在高光敏度和高动态范围实现快速帧率,在全分辨率1008像素×1008像素下拍摄频率达到4467帧/s, 并能保证良好的图像质量。

|

| 图 1 高速摄像可视化系统 Fig. 1 High-speed photography visualization system |

对于喷水推进泵空化流动的拍摄,拍摄频率采用如下方法确定。若喷水推进泵的转速为n,要求叶轮每旋转一定α角度采集一幅图像,则拍摄频率f为

|

(1) |

式中:n为叶轮转速,r/min;α为叶轮旋转角度,(°)。在本次拍摄中,设置叶轮每旋转2°拍摄1幅图像,根据式(1),计算拍摄频率值。

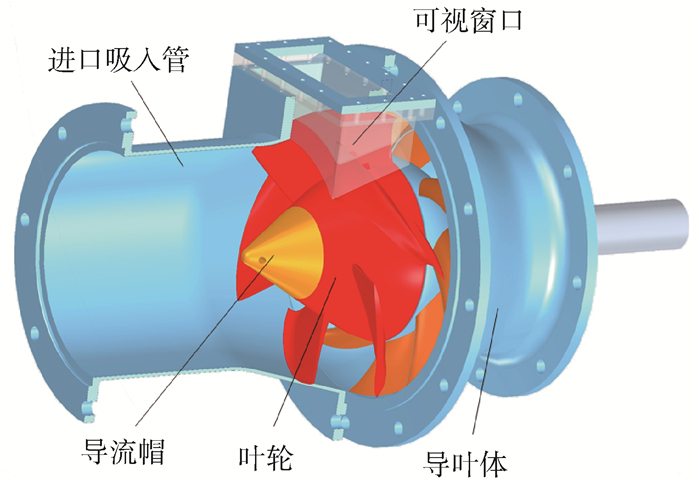

1.3 喷水推进泵过流部件三维模型喷水推进泵过流部件三维模型包括进口吸入管、导流帽、叶轮、导叶体、可视窗口等,如图 2所示。

|

| 图 2 喷水推进泵过流部件三维模型 Fig. 2 Flow passage components' 3D model of water-jet propulsion pump |

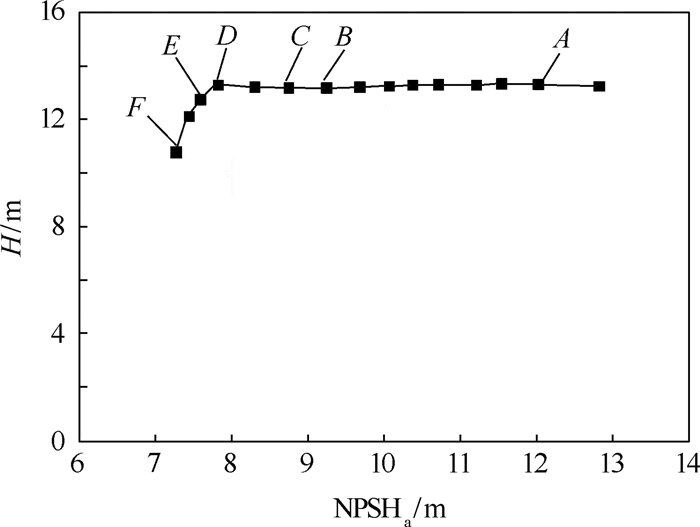

空化的影响主要有2个:①造成性能下降(扬程、流量、效率);②造成叶片的冲蚀[19]。图 3给出了喷水推进泵在设计工况下的空化性能曲线。图中:H为泵的扬程,m。在保证流量不变的情况下,通过降低喷水推进泵进口压力直至空化发生和发展。从图 3中可以看出,在初始阶段(A点),喷水推进泵的扬程保持恒定,一般认为在该点空化未发生,随着进口压力降低,扬程曲线出现陡降,当扬程下降3%时,对应性能曲线上的E点称为喷水推进泵临界空化工况点。

|

| 图 3 设计工况下喷水推进泵的空化性能曲线 Fig. 3 Water-jet propulsion pump cavitation performance curve under design condition |

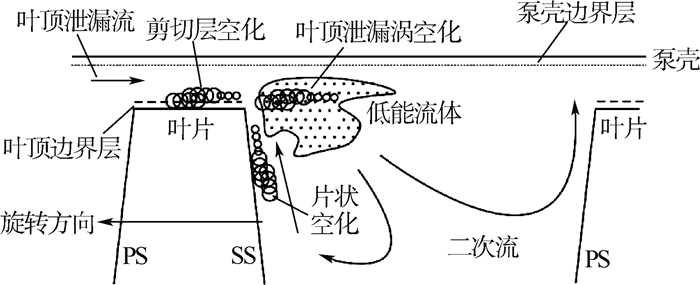

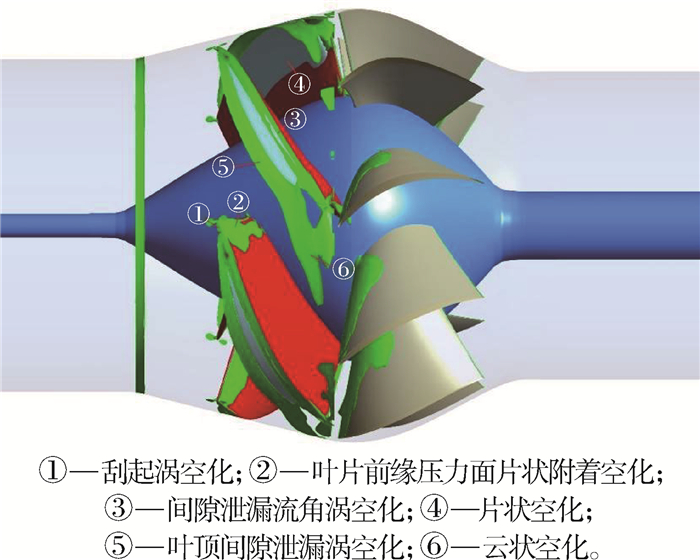

对喷水推进泵中可能出现的几种空化形式进行定义和描述,如图 4所示[20]。

1) 片状空化。通常发生在叶片进口边位置,呈现形式为附着在叶片表面的空化薄层[21],其在叶片上的位置与攻角紧密相关,正冲角时片状空化发生在叶片吸力面,负冲角时片状空化发生在叶片压力面。

2) 云状空化。通常是片状空化发生到一定阶段后空化破裂形成的,是一种非定常的片状空化,呈现形式是云团或雾状,其空穴界面是波动和湍动的,具有较强的不稳定特性,其强烈的脉动状态会导致空化长度的强烈振荡[21]。

3) 叶顶间隙空化。通常叶顶间隙空化一直存在于间隙内,是由于叶片高速旋转时压力面与吸力面之间的高速泄漏流引起的叶顶分离涡(Tip Separation Vortex,TSV)造成的[22]。

4) 叶顶泄漏涡空化。在叶片吸力面附近间隙高速流与主流卷吸,形成叶顶泄漏涡结构,涡心的低压区域将会诱导叶顶泄漏涡空化,同时这种叶顶泄漏涡还会将叶片吸力面的片状空化的空泡卷入叶顶间隙的高速射流中,在叶顶形成一定的空化区域。

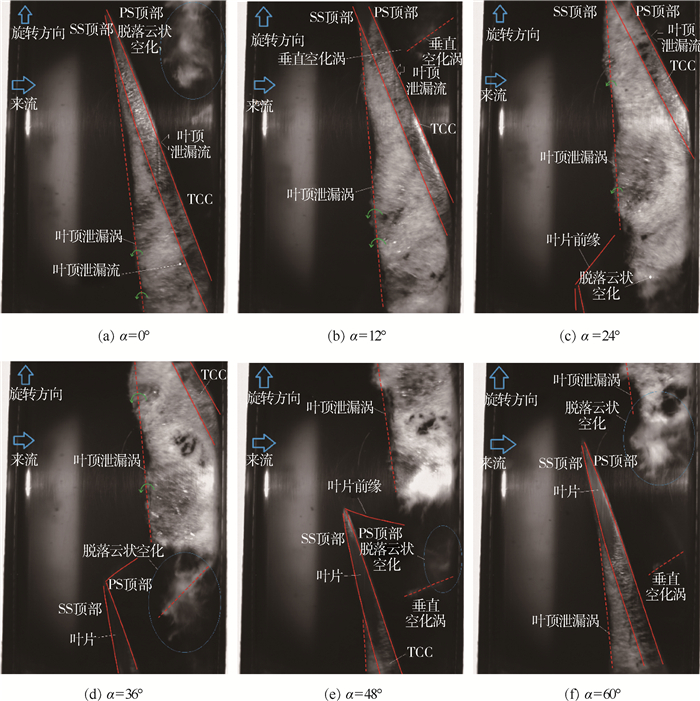

2.3 临界空化工况点空化流动结构及其演变规律图 5为临界空化工况点(图 3中E点)不同叶轮旋转角度喷水推进泵内部空化流动结构及其演变规律。可以看出,在叶顶区域存在明显的叶顶空化,相对于D点的空化状态,在E点的空化更为剧烈,在卷吸的叶顶泄漏涡中也出现更多更大的空泡,三角区尾缘向主流方向延长,且尾缘处的脱落空化尺度更大,整体上卷吸和翻滚的更加激烈。在初始时刻,可以观察到叶片压力面相邻叶片脱落的云状空化,该空化云比D点更向主流延伸。

|

| 图 5 临界空化工况点不同叶轮旋转角度空化流动结构及其演变规律 Fig. 5 Cavitation flow structure and its evolution law at different rotating angle of impeller under critical cavitation condition |

当叶轮转动12°时,在叶片压力面附近可以观察到垂直空化涡,而在叶顶泄漏涡中可以观察到剧烈翻滚的大尺度空泡,并在之后的各个时刻,在叶顶三角区尾缘均观察到这种大尺度的空泡。当叶轮转动36°时,云状空化的尾部开始脱落大片的空泡,脱落后的空泡向相邻叶片运动,其旋转方向从叶片吸力面指向相邻叶片压力面。受叶片叶顶泄漏流的卷吸和主流的搓动,脱落的云状空化方向开始垂直于压力面,如图 5(e)所示。当叶轮转动60°时,可以观察到从三角区主空化断裂的云状空化开始脱落,并随主流翻滚垂直空化涡进入叶顶间隙。此时的叶顶空化和脱落的云状空化几乎占据了大部分的叶顶流道,表明空化已经发展得很严重,将会堵塞流道,造成叶片表面强的流动分离,在喷水推进泵的性能上已经产生明显的影响,导致泵的扬程下降3%。

2.4 临界空化工况点空化流动数值计算为了更好地展示空化发生后喷水推进泵内部的空化流动结构,也为了后续空化预测方法的提出,本文先分析临界空化工况点泵内空化流动的数值计算结果,并与试验对比。图 6为设计流量下临界汽蚀余量NPSHr=7.31时空化涡结构。采用空泡体积分数为0.1的空化等值面来显示空化区域,涡结构采用0.029等级的Q-Criterion来显示涡心区域。从图 6中可以看出,叶尖出现了刮起涡(blowing vortex)空化,主流方向与叶片压力面形成了脱流区,叶片前缘压力面区域也出现了一定程度的片状附着空化,同时在叶顶间隙区域出现了间隙泄漏流角涡(corner vortex)空化,在叶片吸力面出现了片状空化,在叶顶靠近吸力面出现叶顶间隙泄漏涡空化,在叶片尾缘和中间流面附近出现脱落涡云状空化。

|

| 图 6 临界空化工况下数值计算得到的空化涡结构 Fig. 6 Cavitation vortex structures calculated by CFD under critical cavitation condition |

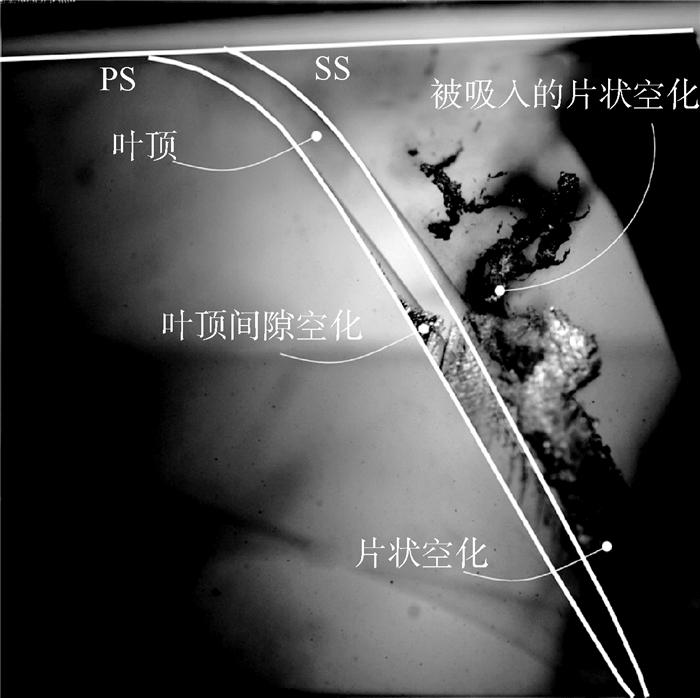

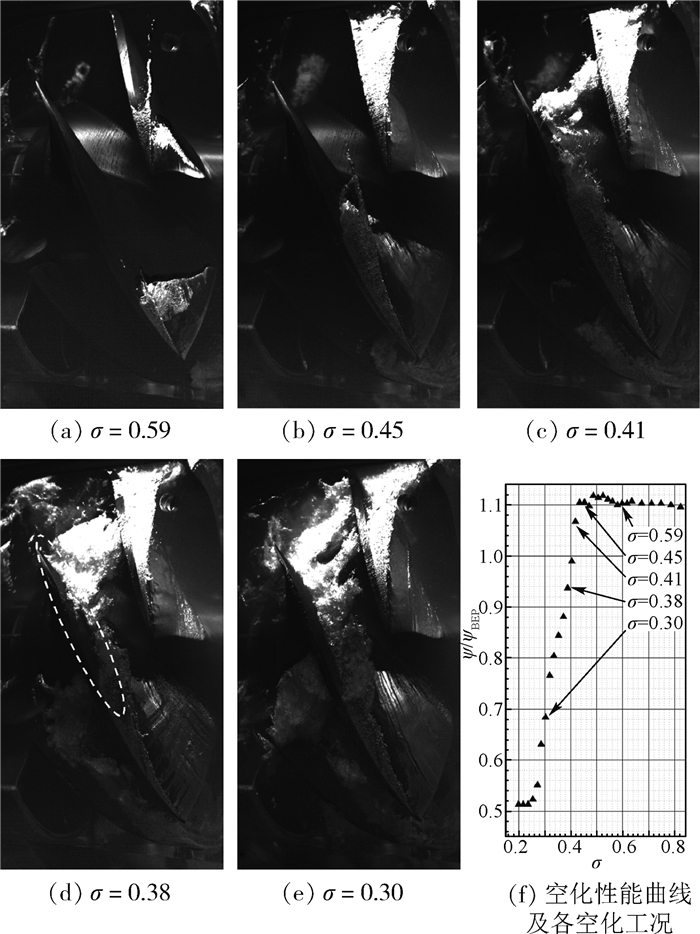

对比空化的数值模拟和可视化试验结果发现,采用空泡体积分数为0.1的空化等值面和涡结构和采用0.029等级的Q-Criterion很好地显示了空化区域和涡心区域,但对于预测空化性能的空化特征,仍需要进一步地挖掘和探索。约翰霍普金斯大学Tan等[23]在研究喷水推进泵内空化的大尺度涡结构对泵性能下降的影响时指出(见图 7[23]),覆盖在吸力面靠近转子叶片顶部的叶顶间隙涡和尾部附着的片状空化之间干涉,该干涉对性能断裂起关键作用,在叶片吸力面的片状空化开始在其尾缘脱落出云状空化,并被叶顶间隙漩涡重新定向成接近垂直于叶片吸力面,并沿着叶轮流道向下游流动,如图 8所示[23]。图 8(f)中,横轴σ为空代数,纵轴ψ/ψBEP为扬程数。这些漩涡只影响当地流动复杂性,而对整体喷水推进泵的性能影响极小。随着压力降低和片状空化生长逐渐覆盖叶片表面,该干涉发生在2个毗邻叶片覆盖区域,垂直空化涡从始发叶片的吸力面延伸至相邻叶片的压力面。当垂直空化漩涡在叶片之间延伸,开始发生空化断裂,有效堵塞转子通道顶部区域,造成喷水推进泵的性能下降(见图 8)。

本文开展了喷水推进泵在不同进口压力下的空化性能试验和临界空化工况下高速摄像可视化试验研究。主要工作和结论如下:

1) 搭建了喷水推进泵综合性能试验和测试平台,获得了喷水推进泵在设计工况下的空化性能曲线,采用高速摄像技术测得了临界空化工况时喷水推进泵内空化流动形态。

2) 分析了喷水推进泵在临界空化工况下空化流动结构及其演变规律。喷水推进泵内出现的空化形态有片状空化、云状空化、叶顶间隙空化、叶顶泄漏涡空化和新发现的垂直空化涡。针对上述空化涡结构的发展过程和演化规律进行了详细描述。

3) 分析临界空化点NPSHr=7.31m时喷水推进泵内空化流动的数值计算结果,并与试验对比。采用空泡体积分数为0.1的空化等值面来显示空化区域,涡结构采用0.029等级的Q-Criterion来显示涡心区域。结合数值模拟和试验结果,详细分析了临界汽蚀余量下空化涡结构和演变规律,包括刮起涡、片状附着空化、间隙泄漏流角涡、叶片压力面前缘片状空化、在叶顶靠近吸力面叶顶间隙泄漏涡空化和在叶片尾缘附近出现脱落涡云状空化。

| [1] |

季斌, 罗先武, 吴玉林, 等. 考虑热力学效应的高温水空化模拟[J]. 清华大学学报(自然科学版), 2010, 50(2): 262-265. JI B, LUO X W, WU Y L, et al. Cavitating flow simulation for high temperature water based on thermodynamic effects[J]. Journal of Tsinghua University(Science and Technology), 2010, 50(2): 262-265. (in Chinese) |

| [2] |

熊英华, 刘影, 李述林, 等. 基于替代燃料的航空燃油泵内部空化特性[J]. 航空动力学报, 2015, 30(11): 2607-2615. XIONG Y H, LIU Y, LI S L, et al. Cavitation characteristic in aviation fuel pump based on surrogate fuel[J]. Journal of Aerospace Power, 2015, 30(11): 2607-2615. (in Chinese) |

| [3] |

KATZ J. Cavitation phenomena within regions of flow separation[J]. Journal of Fluid Mechanics, 1984, 140: 397-436. DOI:10.1017/S0022112084000665 |

| [4] |

LABERTEAUX K R, CECCIO S L, MASTROCOLA V J, et al. High speed digital imaging of cavitating vortices[J]. Experiments in Fluids, 1998, 24(5): 489-498. |

| [5] |

PARK W G, JANG J H, CHUN H H, et al. Numerical flow and performance analysis of waterjet propulsion system[J]. Ocean Engineering, 2005, 32(14-15): 1740-1761. DOI:10.1016/j.oceaneng.2005.02.004 |

| [6] |

王勇, 刘厚林, 袁寿其, 等. 离心泵非设计工况空化振动噪声的试验测试[J]. 农业工程学报, 2012, 28(2): 35-38. WANG Y, LIU H L, YUAN S Q, et al. Experimental testing on cavitation vibration and noise of centrifugal pumps under off-design conditions[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(2): 35-38. DOI:10.3969/j.issn.1002-6819.2012.02.007 (in Chinese) |

| [7] |

邵春雷, 顾伯勤, 周剑锋, 等. 离心泵内部流动高速摄像测量及误差分析[J]. 农业工程学报, 2015, 31(24): 52-58. SHAO C L, GU B Q, ZHOU J F, et al. Internal flow measurement in centrifugal pump by high speed photography and error analysis[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(24): 52-58. DOI:10.11975/j.issn.1002-6819.2015.24.008 (in Chinese) |

| [8] |

MINAMI S, KAWAGUCHI K, HONMA T. Experimental study on cavitation in centrifugal pump impellers[J]. Journal of the Japan Society of Mechanical Engineers, 2008, 62(9): 19-29. |

| [9] |

ZHU B, CHEN H, WEI Q. Numerical and experimental investigation of cavitating characteristics in centrifugal pump with gap impeller[J]. International Journal of Turbo & Jet-Engines, 2014, 31(2): 187-196. |

| [10] |

邓育轩, 李仁年, 韩伟, 等. 螺旋离心泵内回流涡空化特性[J]. 农业工程学报, 2015, 31(1): 86-90. DENG Y X, LI R N, HAN W, et al. Characteristics of backflow vortex cavitation in screw centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(1): 86-90. DOI:10.3969/j.issn.1002-6819.2015.01.013 (in Chinese) |

| [11] |

付强, 袁寿其, 朱荣生, 等. 离心泵气液固多相流动数值模拟与试验[J]. 农业工程学报, 2012, 28(14): 52-57. FU Q, YUAN S Q, ZHU R S, et al. Numerical simulation and experiment on gas-liquid-solid multiphase flow in centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(14): 52-57. DOI:10.3969/j.issn.1002-6819.2012.14.009 (in Chinese) |

| [12] |

高波, 杨敏官, 李忠, 等. 空化流动诱导离心泵低频振动的实验研究[J]. 工程热物理学报, 2012, 33(6): 965-968. GAO B, YANG M G, LI Z, et al. Experimental study on cavitation induced low frequency vibration in a centrifugal pump[J]. Journal of Engineering Thermophysics, 2012, 33(6): 965-968. (in Chinese) |

| [13] |

赖鸣, 兰山, 黄广炎, 等. 数字式高速摄像测试技术及其应用[J]. 实验技术与管理, 2012, 29(6): 51-54. LAI M, LAN S, HUANG G Y, et al. Metrical technique of digital high speed photography and its application[J]. Experimental Technology and Management, 2012, 29(6): 51-54. DOI:10.3969/j.issn.1002-4956.2012.06.015 (in Chinese) |

| [14] |

李世煌, 许建中. 离心泵蜗壳内流动的高速摄影测试[J]. 北京农业工程大学学报, 1990, 10(1): 55-60. LI S H, XU J Z. Measure fluid flowing in volute of centrifugal pump[J]. Journal of Beijing Agricultural Engineering University, 1990, 10(1): 55-60. (in Chinese) |

| [15] |

王静, 廖庆喜, 田波平, 等. 高速摄像技术在我国农业机械领域的应用[J]. 农机化研究, 2007(1): 184-186. WANG J, LIAO Q X, TIAN B P, et al. The present and development tendency of high-speed photography applied on agricultural machinery[J]. Journal of Agricultural Mechanization Research, 2007(1): 184-186. DOI:10.3969/j.issn.1003-188X.2007.01.061 (in Chinese) |

| [16] |

杨敦敏.离心泵内两相流流动特性的图像测量[D].西安: 西安理工大学, 2004. YANG D M.Image measurement of two-phase flow characteristic in centrifugal pump impeller[D].Xi'an: Xi'an University of Technology, 2004(in Chinese). |

| [17] |

袁寿其, 梁赟, 袁建平, 等. 离心泵进口回流流场特性的数值模拟及试验[J]. 排灌机械工程学报, 2011, 29(6): 461-465. YUAN S Q, LIANG Y, YUAN J P, et al. Numerical simulation and experiment on characteristics of centrifugal pump inlet recirculation[J]. Journal of Drainage and Irrigation Machinery Engineering, 2011, 29(6): 461-465. DOI:10.3969/j.issn.1674-8530.2011.06.001 (in Chinese) |

| [18] |

朱兵.缝隙引流叶片提高低比转速离心泵性能的机理研究[D].上海: 上海大学, 2014. ZHU B.Research on the mechanism of performance improving in low specific speed centrifugal pump with gap drainage blades[D].Shanghai: Shanghai University, 2014(in Chinese). |

| [19] |

PEARSALL I S. Design of pump impellers for optimum cavitation performance[J]. Proceedings of the Institution of Mechanical Engineers, 1973, 187(1): 667-678. DOI:10.1243/PIME_PROC_1973_187_060_02 |

| [20] |

潘中永, 袁寿其. 泵空化基础[M]. 镇江: 江苏大学出版社, 2013. PAN Z Y, YUAN S Q. Fundamentals of cavitation in pumps[M]. Zhenjiang: Jiangsu University Press, 2013. (in Chinese) |

| [21] |

石磊.三维水翼和轴流泵叶顶泄漏涡结构及其空化机理研究[D].镇江: 江苏大学, 2016. SHI L.Research on tip leakage vortex structure and cavitation mechanism in three-dimensional hydrofoil and axial flow pump[D].Zhenjiang: Jiangsu University, 2016(in Chinese). |

| [22] |

LUO X, JI B, TSUJIMOTO Y. A review of cavitation in hydraulic machinery[J]. Journal of Hydrodynamics, 2016, 28(3): 335-358. DOI:10.1016/S1001-6058(16)60638-8 |

| [23] |

TAN D, LI Y, WILKES I, et al. Experimental investigation of the role of large scale cavitating vortical structures in performance breakdown of an axial waterjet pump[J]. Journal of Fluids Engineering, 2015, 137(11): 317-320. |