随着深空探测技术的不断发展,小行星探测逐渐成为研究热点[1-2]。由于小行星含有太阳系形成初期的地质信息,研究小行星有助于认识太阳系的形成和演化过程。在现有的小行星探测任务中,获取小行星岩石样品已成为深空探测的重要目标[3-8]。钻取采样是获取岩石样品的一种重要方式。现有的钻取采样方式主要依靠电磁电机作为动力来源的传统采样设备[9-10]。通常情况下,随着钻进采样深度的增加,采样装置的所需的钻压力和驱动力矩也随之增大[11]。但探测器携带的有效载荷和能源有限,难以满足传统采样设备持续增长的钻压力和功率要求。小行星重力场较弱,采样装置过大的钻压力可能造成探测器倾覆,这进一步限制了传统采样装置在深空探测中的应用。

近年来,研究表明基于压电陶瓷驱动的超声波钻可在低钻压力和低钻进功耗下进行岩石采样[12-13]。同电磁电机驱动的传统钻相比,超声波钻具有较大的耐温范围并且结构紧凑,在深空探测中具有良好的应用前景。

按照工作原理的不同,超声波钻可分为冲击式超声波钻和回转式冲击超声波钻两大类。现有的冲击式超声波钻有美国喷气与推进实验室(JPL)研制的超声波/声波钻探取心(Ultrasonic/Sonic Driller Corer,USDC)装置[14]、欧洲航天局(ESA)研制的超声波钻进器(Ultrasonic Drill Tools,UDT)[15]、英国格拉斯哥大学研制的超声波岩石取样器(ultrasonic rock sampler)、南京航空航天大学研制的超声波/声波钻探器(ultrasonic/sonic drilling)[16]和哈尔滨工业大学研制的超声波钻进取心器(Ultrasonic Coring Tool,UCT)[17]等。冲击式超声波钻首先将压电叠堆产生纵向振动通过变幅杆传递给钻具,然后钻具利用高频冲击运动可在较低的钻压力和功耗下刺入岩石。尽管依靠钻具的纵振或扭振[18-19]可以排出部分岩屑,但排屑的能力依旧有限,冲击式超声波钻的钻进效率仍有待提高。

回转式冲击超声波钻引入回转运动驱动钻具旋转用于提高排屑效率。按照驱动方式的不同,回转运动可分为电机回转和压电回转2种。电机回转式冲击超声波钻是以电磁电机为动力驱动钻具回转,例如JPL研制的回转辅助超声波钻(PARoD)[20]、超声囊地鼠(auto-gopher)[21-22]、英国格拉斯哥大学研制的超声波行星取心钻(Ultrasonic Planetary Core Drill,UPCD)[23-24]。电机回转运动的加入可以有效地提高排屑效率,但也同时增加了采样系统复杂性和控制系统难度。

压电回转式冲击超声波钻是利用压电陶瓷驱动钻具产生回转运动带动钻具回转,例如JPL研制的单压电作动器回转冲击耦合式钻(Single Piezo-actuator Rotary-Hammering drill,SPaRH)[25]。该超声波钻利用变幅杆将纵向振动转变为纵扭复合振动直接驱动钻具产生回转冲击运动。但钻具的回转运动和冲击运动耦合在一起,难以实现单独调节。

压电叠堆受到谐振电压激励后同时向两侧传递振动。现有的超声波钻只是利用了压电叠堆一侧的振动,而对另一侧的振动未加以充分利用。本文提出了一种可利用压电叠堆两侧振动的回转冲击超声波钻(Rotary-Percussive Ultrasonic Drill,RPUD)。该超声波钻只依靠单一单压电叠堆作为动力来源,将一侧振动转变为超声波钻的冲击运动,另一侧振动转变为超声波钻的回转运动。回转冲击超声波钻继承了冲击式超声波钻可在较小的功耗和较低的钻压力下破碎岩石的特点,又扩展了回转功能辅助排屑提高了钻进效率。

为验证设计的可行性,本文利用有限元方法对回转冲击超声波钻换能器进行了模态分析和瞬态分析。对回转冲击超声波钻进行了详细设计,并研制了样机。使用响应面方法(Response Surface Methodology, RSM)设计了实验方案,利用样机进行了砂岩钻进实验,分析了回转冲击超声波钻中各系统参数及其交互作用对钻进实验的影响。

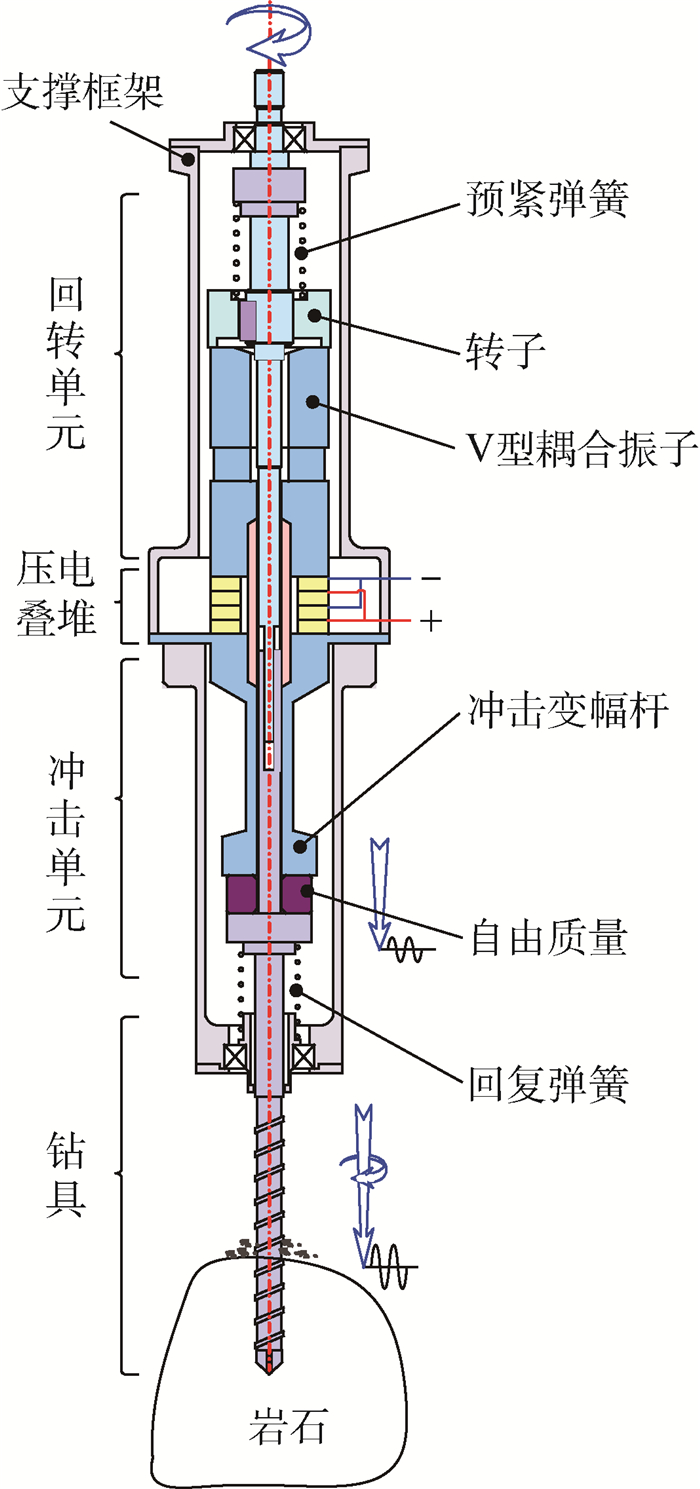

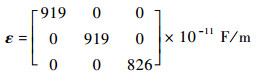

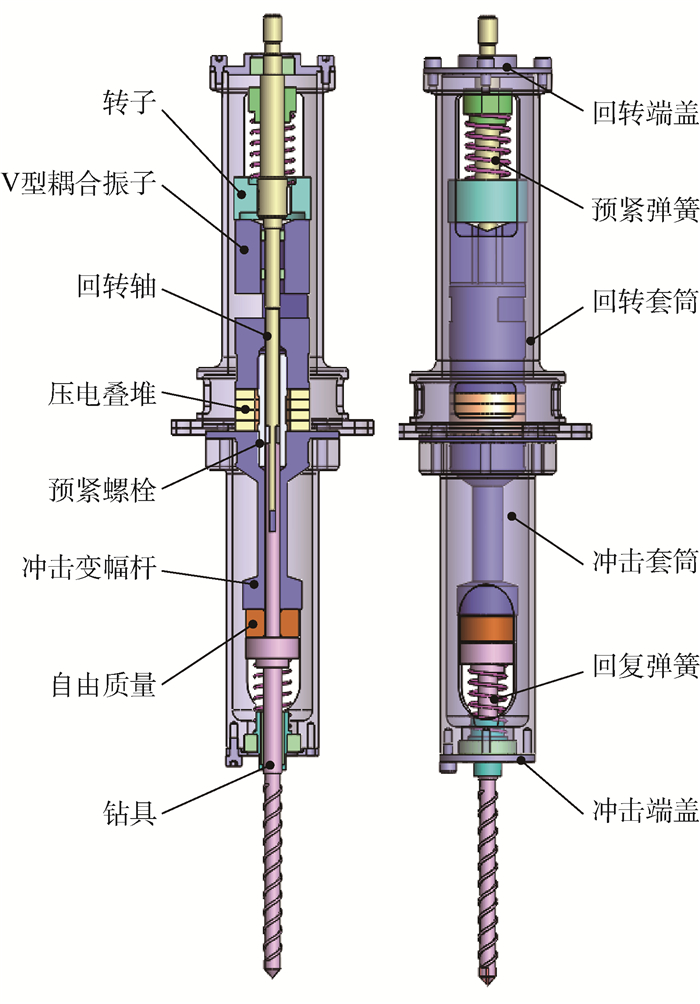

1 系统组成及工作原理回转冲击超声波钻由压电叠堆、回转单元、冲击单元、钻具和支撑框架5部分构成,如图 1所示。其中压电叠堆由4片压电陶瓷片构成,位于回转单元和冲击单元之间。压电陶瓷片的极化方向为厚度方向,工作模式为d33模式。回转单元位于压电叠堆的后端,包含V型耦合振子、转子和预紧弹簧。冲击单元位于压电叠堆的前端,由冲击变幅杆、自由质量和回复弹簧构成。

|

| 图 1 回转冲击超声波钻的系统组成 Fig. 1 System composition of RPUD |

当受到谐振电压激励后,压电叠堆同时向前后两侧传递纵向振动,使得V型耦合振子和冲击变幅杆同步工作在谐振状态,如图 2(a)所示。回转单元利用V型耦合振子将纵向振动转变为纵扭复合振动,在耦合振子的顶端形成了一个椭圆运动,如图 2(b)所示。由于V型耦合振子和转子之间存在由预紧弹簧提供的预紧力,耦合振子与转子接触面间产生了摩擦力。摩擦力驱动转子回转并带动钻具产生回转运动。

|

| 图 2 回转冲击超声波钻的工作原理 Fig. 2 Working principle of RPUD |

冲击单元利用冲击变幅杆将压电叠堆中传递出的纵向振动放大,并将纵振运动传递到自由质量。自由质量将高频纵振运动转变为低频冲击运动并输送给钻具,如图 2(c)所示。回转单元产生的回转运动和冲击单元产生的冲击运动复合形成钻具的回转冲击运动。

由于驱动换能器中V型耦合振子和冲击变幅杆谐振状态一致,谐振振幅同时达到最大值,回转单元和冲击单元共同驱动钻具产生回转冲击运动,且回转运动和冲击运动不相互耦合,可以单独调节。

2 回转冲击超声波钻设计由回转冲击超声波钻的工作原理可知,该超声波钻驱动动力来源压电叠堆,而驱动的执行机构来源于冲击单元的V型耦合振子和冲击单元的冲击变幅杆。本文将压电叠堆、V型耦合振子和冲击变幅杆统称为驱动换能器。

通过有限元方法对回转冲击超声波钻驱动换能器进行参数设计。利用ANSYS软件建立驱动单元有限元模型,进行模态分析以获得驱动换能器不同谐振频率的振动模态,用于指导驱动换能器结构参数设计[26]。

驱动换能器中压电叠堆采用郎之万夹心结构,由上下2对沿轴向极化的2对压电陶瓷片组成。压电陶瓷片之间为导电铜电极片,厚度仅为0.2 mm,在建立有限元模型的过程中可忽略。压电叠堆实际工作时的温升现象,在仿真过程中也不加考虑。

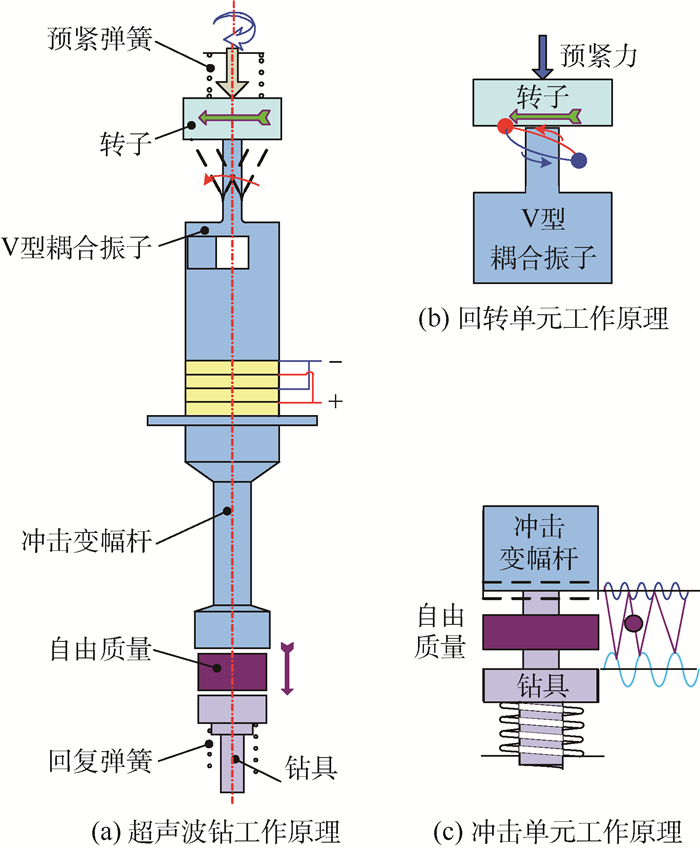

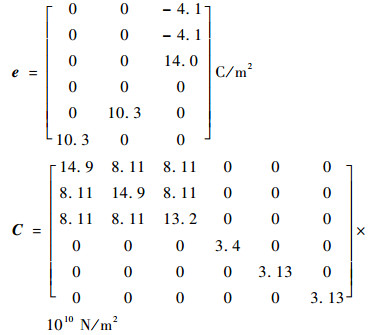

驱动换能器中,V型耦合振子和冲击变幅杆的材料均为不锈钢SUS304,定义其单元类型均为8节点三维实体单元SOLID45。压电叠堆中压电陶瓷材料为PZT-8,定义其单元类型为耦合场六面体单元SOLID5。PZT-8压电陶瓷材料沿厚度方向极化的相对介电常数矩阵ε、压电常数矩阵e和弹性常数C矩阵分别为

|

|

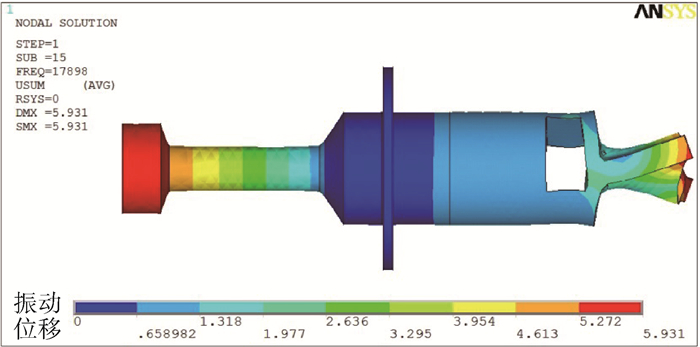

在频率区间0 ~ 25 kHz内,采用分块兰索斯(block Lanczos)方法对模型前20阶模态进行分析。模态分析结果显示,驱动换能器的一阶纵振模态频率为17.898 kHz。

驱动换能器的一阶纵振模态如图 3所示。从图 3可知在该振动模态下,V型耦合振子和冲击变幅杆的振动位移同时达到最大值。V型耦合振子顶部产生纵扭复合振动,形成椭圆振动。

|

| 图 3 回转冲击超声波钻驱动换能器工作模态 Fig. 3 Operating modal of driving transducer of RPUD |

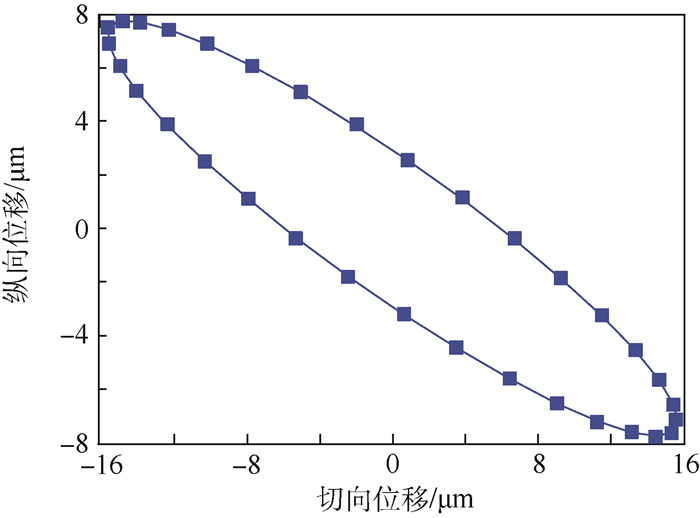

为进一步验证V型耦合振子顶部节点的运动,对驱动换能器进行了瞬态分析。在压电叠堆的压电陶瓷上下表面的正负极间施加频率为17.898 kHz、电压为200 V的正弦交流电压。

采用FULL方法对回转冲击超声波钻驱动换能器进行瞬态分析,提取了V型耦合振子顶部节点在驱动平面内的切向位移和纵向位移,然后形成运动轨迹,如图 4所示。由图 4可知该节点的运动轨迹为椭圆轨迹,验证了V型耦合振子设计的正确性。

|

| 图 4 V型耦合振子顶部节点运动轨迹 Fig. 4 Movement trajectory of top node on V-LT coupler |

根据回转冲击超声波钻的工作原理,对此回转冲击超声波钻进行了结构设计,如图 5所示。压电叠堆位于回转冲击超声波钻的中部。压电陶瓷片参数为外径25 mm,内径12 mm,厚度3 mm。预紧螺栓上下连接V型耦合振子和冲击变幅杆,为压电叠堆提供预紧力。螺栓材料为40Cr。螺栓内部的中空结构是回转驱动轴向钻杆提供回转运动的通道。

|

| 图 5 回转冲击超声波钻结构设计 Fig. 5 Structure design of RPUD |

回转单元由V型耦合振子、转子、回转套筒、预紧弹簧和回转端盖组成。回转套筒为回转单元提供支撑,材料为铝合金。转子与V型耦合振子之间接触面做抛光处理[27],并由预紧弹簧提供预紧力。V型耦合振子材料为不锈钢。转子与回转轴之间通过键连接以传递回转运动至回转轴。冲击单元由冲击变幅杆、自由质量、冲击套筒、回复弹簧和冲击端盖构成。冲击套筒提供支撑作用,材料为不锈钢。冲击变幅杆为哑铃型结构,材料为不锈钢。自由质量为圆柱形,中部带孔。

钻具采用博世(BOSCH)多功能钻头,钻具直径3 mm,最大可钻进深度40 mm。回转轴与钻具之间通过类花键结构连接,两者间可传递回转运动,而不影响钻具纵向的冲击运动。回转冲击超声波钻中部最大直径68 mm,两侧最大直径34 mm,总长270 mm,总质量约590 g。

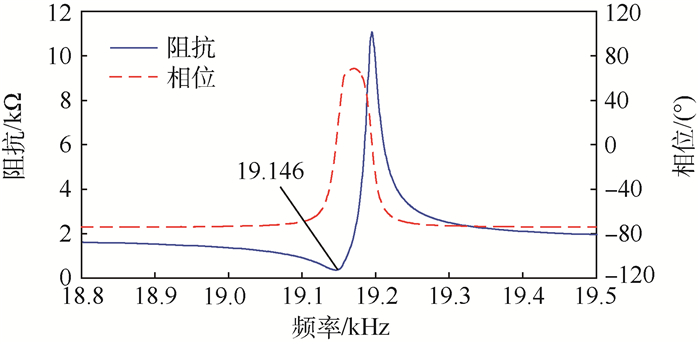

3 砂岩钻进实验基于设计参数,研制了回转冲击超声波钻样机。利用阻抗分析仪(E4990A,KEYSIGHT)测量驱动换能器的实际响应频率为19.146 kHz,如图 6所示。测量频率与有限元结果分析值相差1.248 kHz,误差为6.52%。误差的主要来源为材料实际参数与仿真参数之间的差值以及加工和装配过程中产生的误差。

|

| 图 6 驱动换能器阻抗分析 Fig. 6 Impedance analysis of driving transducers |

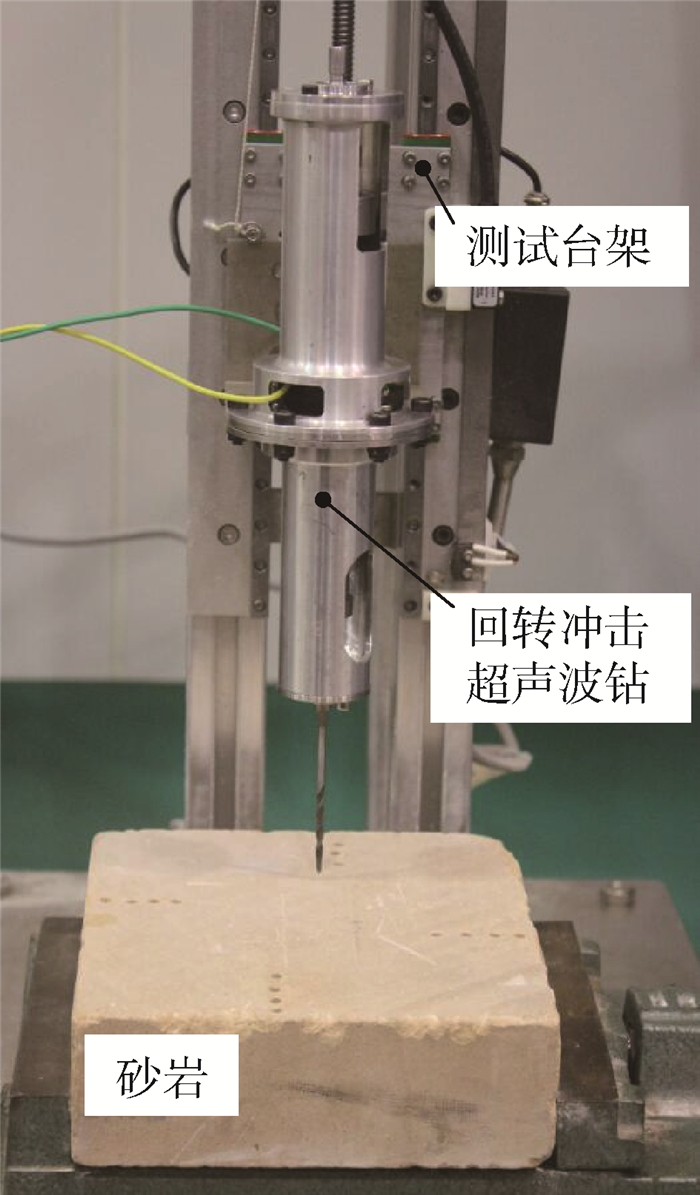

为评估回转冲击超声波钻的钻进性能,搭建了超声波钻钻进测试平台,如图 7所示。

|

| 图 7 回转冲击超声波钻钻进测试平台 Fig. 7 Drilling test-bed of RPUD |

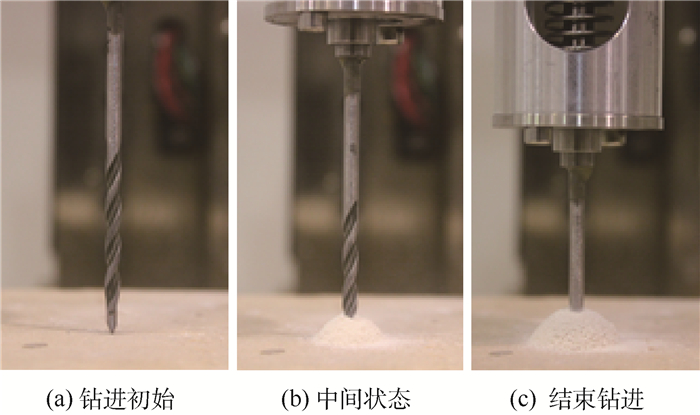

钻进对象为砂岩,密度为2 630 kg/m3,弹性模量为10 GPa。利用回转冲击超声波钻进行砂岩钻进实验,钻进过程中,超声波钻样机驱动电压为200 V,驱动频率为19.146 kHz。回转冲击超声波钻钻入砂岩的过程中,钻具依靠回转运动排出岩屑,并在钻孔处形成堆积区,如图 8所示。该实验验证了回转冲击超声波钻能够钻入砂岩并排出排屑。

|

| 图 8 回转冲击超声波钻砂岩钻进过程 Fig. 8 Drilling process of RPUD on sandstone |

为更好地评估回转冲击超声波钻的钻进性能,选择钻压力、自由质量、回转预紧力、冲击预紧刚度、回转预紧刚度和冲击预紧力进行单因素钻进实验。实验过程中,超声波钻样机驱动电压均为200 V,驱动频率为19.146 kHz,钻进时间达到5 min后测量钻进深度。每次实验重复3次并取平均值,并利用统计结果绘制图形。

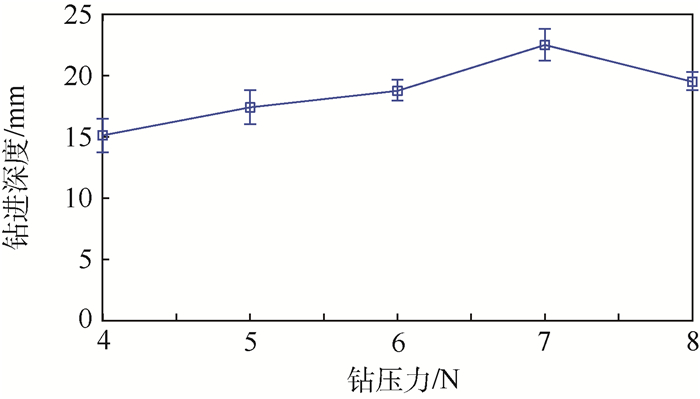

进行钻压力对回转冲击超声波钻钻进深度的影响实验,实验结果如图 9所示。随着钻压力由4 N至7 N逐渐增大时,钻进深度逐渐增大。钻进深度在钻压力为7 N时达到最大值。当钻压力由7 N向8 N变化时,钻进深度逐渐降低。

|

| 图 9 不同钻压力下回转冲击超声波钻钻进深度 Fig. 9 Drilling depth of RPUD under different weight on bit |

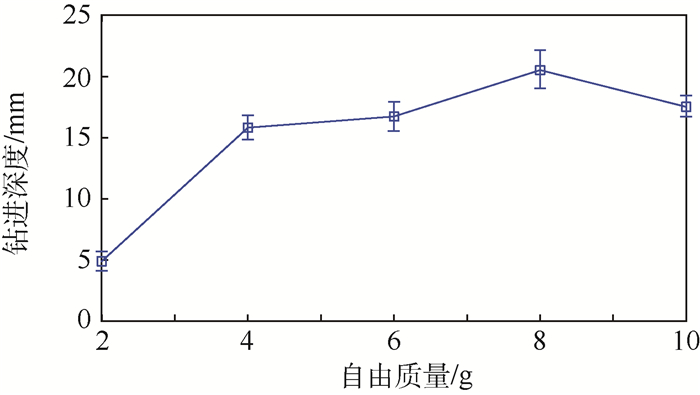

自由质量对回转冲击超声波钻钻进深度的影响如图 10所示。在自由质量从2 g到10 g变化的过程中,钻进深度先逐渐增加然后降低。钻进深度在自由质量为8 g时达到最大值。

|

| 图 10 不同自由质量下回转冲击超声波钻钻进深度 Fig. 10 Drilling depth of RPUD under different free mass |

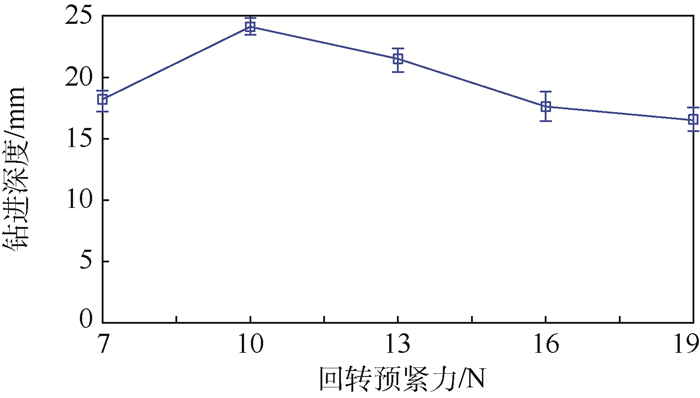

在回转冲击超声波钻设置参数时,不同的回转预紧力对应着钻具的不同回转力矩和转速。回转预紧力由回转预紧弹簧提供。首先进行回转预紧力对钻进深度的影响实验,结果如图 11所示。由实验结果可知,回转预紧力由7 N到10 N的变化时,钻进深度逐渐上升,10 N时达到最大值。当回转预紧力由10 N至19 N变化时,钻进深度逐渐降低。

|

| 图 11 不同回转预紧力下回转冲击超声波钻钻进深度 Fig. 11 Drilling depth of RPUD under different rotary preload force |

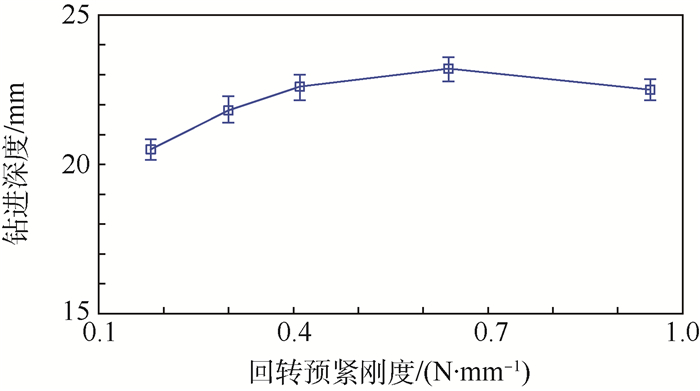

在保持回转预紧力不变的前提下,改变预紧弹簧刚度,考察不同回转预紧刚度下,回转冲击超声波钻的钻进深度,结果如图 12所示。由实验结果可知,随着回转预紧刚度的增大,钻进深度逐渐增大然后减小。峰值点出现在回转预紧刚度为0.65 N/mm时。

|

| 图 12 不同回转预紧刚度下回转冲击超声波钻钻进深度 Fig. 12 Drilling depth of RPUD under different rotary preload stiffness |

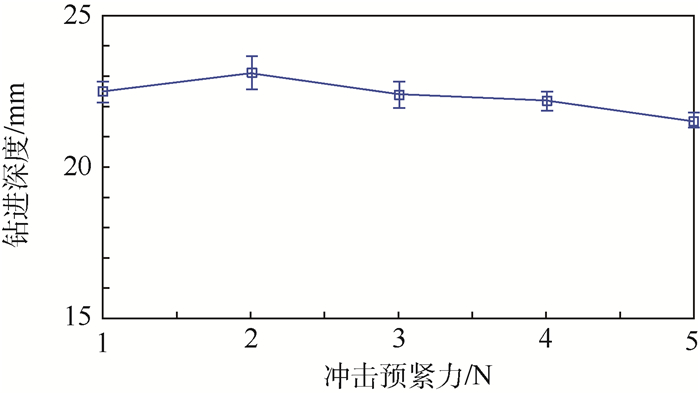

冲击预紧弹簧为冲击单元提供预紧力。进行不同冲击预紧力下的回转冲击超声波钻钻进实验。实验结果如图 13所示。在冲击预紧力由1 N到5 N的变化过程中,钻进深度先增大后逐渐减小,但整体变化幅度不大。在冲击预紧力为2 N时,钻进深度达到峰值。

|

| 图 13 不同冲击预紧力下回转冲击超声波钻钻进深度实验 Fig. 13 Drilling depth of RPUD under different percussive preload force |

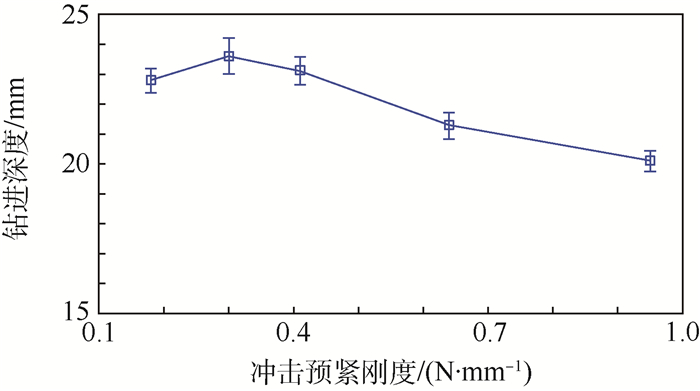

保持冲击预紧力不变,改变冲击预紧刚度,进行钻进实验。图 14为不同冲击预紧刚度下的钻进深度。随着冲击预紧刚度的增大,钻进深度先增大后逐渐减小。当冲击预紧刚度0.3 N/mm时,钻进深度达到最大值。

|

| 图 14 不同冲击预紧刚度下回转冲击超声波钻钻进深度实验 Fig. 14 Drilling depth of RPUD under different percussive preload stiffness |

采用响应面方法考察回转冲击超声波钻各因素的交互作用对钻进过程的影响规律。响应面方法是一种采用回归方程来优化实验方案,解决多变量问题的统计方法。响应面方法将体系的响应(目标)作为一个或者多个因素的函数,计算出响应和因素间连续的函数关系,并将函数关系利用图形表达出来。

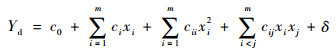

响应面方法的广义模型表达式为

|

(1) |

式中:Yd为模型目标值;δ为与自变量无关的统计误差,满足均值为零的正态分布;ci表示xi的线性效应,cii表示xi的二阶效应,cij表示xi和xj的交互作用效应。

依据单因素实验结果,获得单个因素的水平范围。利用Design-Expert 8.0.6,选择Box-Behnken实验方法,如表 1所示,设计6因素3水平的响应面实验。A~F分别为钻压力、自由质量、回转预紧力、回转预紧刚度、冲击预紧刚度和冲击预紧力,Yd为钻进深度。

| 水平 | A/N | B/g | C/N | D/(N·mm-1) | E/(N·mm-1) | F/N |

| -1 | 6 | 6 | 7 | 0.18 | 0.41 | 1 |

| 0 | 7 | 8 | 10 | 0.30 | 0.65 | 2 |

| 1 | 8 | 10 | 13 | 0.41 | 0.95 | 3 |

利用响应面方法,对A~F 6个因素设计实验方案,如表 2所示。依据实验方案进行了钻进实验。钻进深度均为3次钻进的平均值。

| 实验序号 | A/N | B/g | C/N | D/(N·mm-1) | E/(N·mm-1) | F/N | Yd/mm |

| 1 | 6 | 6 | 10 | 0.18 | 0.65 | 2 | 17.80 |

| 2 | 8 | 6 | 10 | 0.18 | 0.65 | 2 | 19.50 |

| 3 | 6 | 10 | 10 | 0.18 | 0.65 | 2 | 19.68 |

| 4 | 8 | 10 | 10 | 0.18 | 0.65 | 2 | 19.80 |

| 5 | 6 | 6 | 10 | 0.41 | 0.65 | 2 | 16.20 |

| 6 | 8 | 6 | 10 | 0.41 | 0.65 | 2 | 18.80 |

| 7 | 6 | 10 | 10 | 0.41 | 0.65 | 2 | 19.20 |

| 8 | 8 | 10 | 10 | 0.41 | 0.65 | 2 | 18.36 |

| 9 | 7 | 6 | 7 | 0.30 | 0.41 | 2 | 16.74 |

| 10 | 7 | 10 | 7 | 0.30 | 0.41 | 2 | 18.80 |

| 11 | 7 | 6 | 13 | 0.30 | 0.41 | 2 | 17.82 |

| 12 | 7 | 10 | 13 | 0.30 | 0.41 | 2 | 19.12 |

| 13 | 7 | 6 | 7 | 0.30 | 0.95 | 2 | 15.90 |

| 14 | 7 | 10 | 7 | 0.30 | 0.95 | 2 | 19.10 |

| 15 | 7 | 6 | 13 | 0.30 | 0.95 | 2 | 18.10 |

| 16 | 7 | 10 | 13 | 0.30 | 0.95 | 2 | 19.20 |

| 17 | 7 | 8 | 7 | 0.18 | 0.65 | 1 | 14.70 |

| 18 | 7 | 8 | 13 | 0.18 | 0.65 | 1 | 19.60 |

| 19 | 7 | 8 | 7 | 0.41 | 0.65 | 1 | 15.50 |

| 20 | 7 | 8 | 13 | 0.41 | 0.65 | 1 | 18.30 |

| 21 | 7 | 8 | 7 | 0.18 | 0.65 | 3 | 16.10 |

| 22 | 7 | 8 | 13 | 0.18 | 0.65 | 3 | 20.20 |

| 23 | 7 | 8 | 7 | 0.41 | 0.65 | 3 | 13.80 |

| 24 | 7 | 8 | 13 | 0.41 | 0.65 | 3 | 20.00 |

| 25 | 6 | 8 | 10 | 0.18 | 0.41 | 2 | 17.04 |

| 26 | 8 | 8 | 10 | 0.18 | 0.41 | 2 | 18.32 |

| 27 | 6 | 8 | 10 | 0.41 | 0.41 | 2 | 14.22 |

| 28 | 8 | 8 | 10 | 0.41 | 0.41 | 2 | 17.04 |

| 29 | 6 | 8 | 10 | 0.18 | 0.95 | 2 | 17.92 |

| 30 | 8 | 8 | 10 | 0.18 | 0.95 | 2 | 19.17 |

| 31 | 6 | 8 | 10 | 0.41 | 0.95 | 2 | 14.44 |

| 32 | 8 | 8 | 10 | 0.41 | 0.95 | 2 | 19.24 |

| 33 | 7 | 6 | 10 | 0.30 | 0.41 | 1 | 13.52 |

| 34 | 7 | 10 | 10 | 0.30 | 0.41 | 1 | 19.40 |

| 35 | 7 | 6 | 10 | 0.30 | 0.95 | 1 | 16.80 |

| 36 | 7 | 10 | 10 | 0.30 | 0.95 | 1 | 19.32 |

| 37 | 7 | 6 | 10 | 0.30 | 0.41 | 3 | 13.60 |

| 38 | 7 | 10 | 10 | 0.30 | 0.41 | 3 | 19.22 |

| 39 | 7 | 6 | 10 | 0.30 | 0.95 | 3 | 18.40 |

| 40 | 7 | 10 | 10 | 0.30 | 0.95 | 3 | 19.20 |

| 41 | 6 | 8 | 7 | 0.30 | 0.65 | 1 | 14.40 |

| 42 | 8 | 8 | 7 | 0.30 | 0.65 | 1 | 19.72 |

| 43 | 6 | 8 | 13 | 0.30 | 0.65 | 1 | 15.64 |

| 44 | 8 | 8 | 13 | 0.30 | 0.65 | 1 | 20.30 |

| 45 | 6 | 8 | 7 | 0.30 | 0.65 | 3 | 15.70 |

| 46 | 8 | 8 | 7 | 0.30 | 0.65 | 3 | 18.80 |

| 47 | 6 | 8 | 13 | 0.30 | 0.65 | 3 | 15.80 |

| 48 | 8 | 8 | 13 | 0.30 | 0.65 | 3 | 20.10 |

| 49 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 24.30 |

| 50 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 24.10 |

| 51 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 23.60 |

| 52 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 24.60 |

| 53 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 25.10 |

| 54 | 7 | 8 | 10 | 0.30 | 0.65 | 2 | 23.80 |

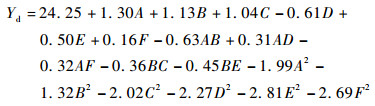

使用Design Expert 8.0.6对表 2数据进行分析可得到回转冲击超声波钻钻进深度与各影响因素的规律。方差分析中,f值和P值是方差分析里面对模型和模型的系数进行显著性检验得到的结果。由方差分析结果,如表 3所示,整体模型的P值小于0.000 1,说明二次方程模型达到极显著水平,拟合结果良好。实验数据残差近似服从正态分布,如图 15所示,证明了实验的合理性。计算获得的目标函数Yd(钻进深度)的二次回归方程为

|

| 方差来源 | 平方和 | 自由度 | 均方 | f值 | P值 |

| 模型 | 364.58 | 17 | 21.45 | 13.46 | <0.000 1 |

| A | 40.33 | 1 | 40.33 | 25.31 | <0.000 1 |

| B | 30.78 | 1 | 30.78 | 19.32 | <0.000 1 |

| C | 25.81 | 1 | 25.81 | 16.20 | 0.000 3 |

| D | 9.07 | 1 | 9.07 | 5.69 | 0.022 4 |

| E | 5.97 | 1 | 5.97 | 3.75 | 0.060 8 |

| F | 0.60 | 1 | 0.60 | 0.38 | 0.542 7 |

| AB | 3.16 | 1 | 3.16 | 1.99 | 0.167 4 |

| AD | 1.58 | 1 | 1.58 | 0.99 | 0.325 8 |

| AF | 0.85 | 1 | 0.85 | 0.53 | 0.471 1 |

| BC | 2.03 | 1 | 2.03 | 1.65 | 0.126 7 |

| BE | 1.29 | 1 | 1.29 | 1.06 | 0.159 6 |

| A2 | 40.86 | 1 | 40.86 | 25.65 | <0.000 1 |

| B2 | 17.99 | 1 | 17.99 | 11.29 | 0.001 9 |

| C2 | 41.88 | 1 | 41.88 | 26.29 | <0.000 1 |

| D2 | 52.92 | 1 | 52.92 | 33.22 | <0.000 1 |

| E2 | 81.43 | 1 | 81.43 | 51.11 | <0.000 1 |

| F2 | 74.37 | 1 | 74.37 | 46.69 | <0.000 1 |

| 残差 | 57.35 | 36 | 1.59 | ||

| 失拟项 | 55.86 | 31 | 1.80 | 6.03 | 0.026 8 |

| 纯误差 | 1.50 | 5 | 0.30 | ||

| 总离差 | 421.93 | 53 |

|

| 图 15 拟合方程与实验数据残差正态图 Fig. 15 Residual normal graph of fitting equation and experimental data |

方差分析结果中,由一次项的f值可以确定,钻压力、自由质量、回转预紧力、冲击预紧刚度、回转预紧刚度和冲击预紧力对钻进深度的影响由高至低依次减少。钻压力、自由质量和回转预紧力P值均小于0.000 1,为主要影响因素;冲击预紧刚度、回转预紧刚度和冲击预紧力为次要因素。二次项中,除自由质量外各因素P值均小于0.001,对钻进深度的响应面曲面响应影响显著。

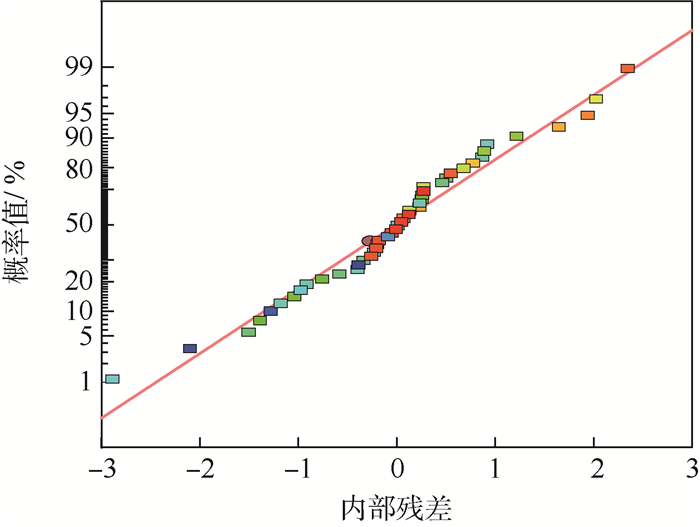

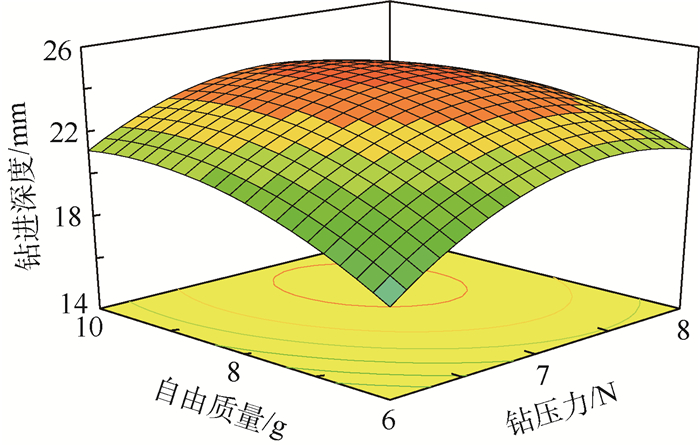

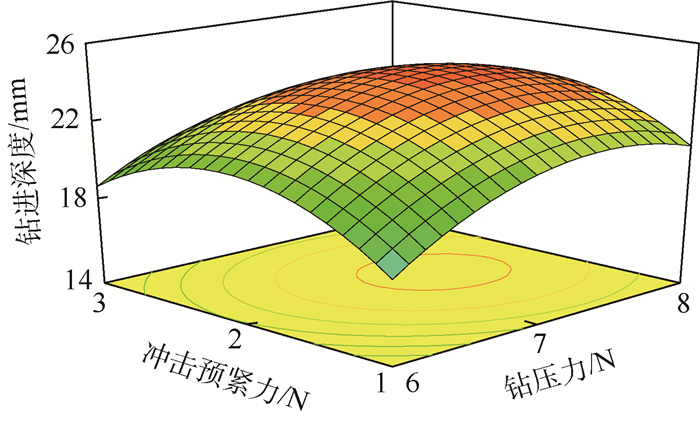

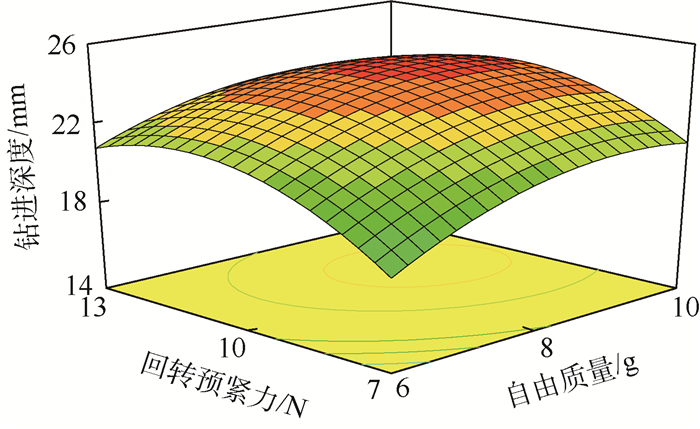

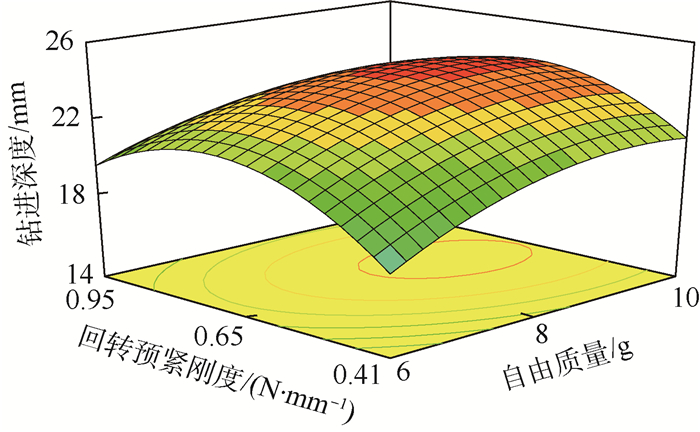

响应面图是响应值对钻压力等各因素所构成的三维空间的曲面图,利用响应面图可直观地看出各参数之间的交互作用。依据回归方程,计算钻压力、自由质量、回转预紧力、冲击预紧刚度、回转预紧刚度和冲击预紧力对钻进深度的交互影响并绘制响应面图,如图 16~图 20所示。从图中可以看出,钻进深度随着各参数的增大,呈现先增大后减小的趋势,并存在峰值。这同时也验证了因素选择区间的合理性。由方差分析结果可知,在各参数中,自由质量和钻压力、自由质量和回转预紧力交互作用显著,对钻进深度有较大影响。

|

| 图 16 钻压力和自由质量对钻进深度的交互影响响应面图 Fig. 16 Response surface plots of mutual-influence of weight on bit and free mass on drilling depth |

|

| 图 17 钻压力和冲击预紧刚度对钻进深度的交互影响响应面图 Fig. 17 Response surface plots of mutual-influence of weight on bit and percussive preload stiffness on drilling depth |

|

| 图 18 钻压力和冲击预紧力对钻进深度的交互影响响应面图 Fig. 18 Response surface plots of mutual-influence of weight on bit and percussive preload force on drilling depth |

|

| 图 19 自由质量和回转预紧力对钻进深度的交互影响响应面图 Fig. 19 Response surface plots of mutual-influence of free mass and rotary preload force on drilling depth |

|

| 图 20 自由质量和回转预紧刚度对钻进深度影响的交互影响响应面图 Fig. 20 Response surface plots of mutual-influence of free mass and rotary preload stiffness on drilling depth |

1) 本文提出了一种单压电叠堆驱动的回转冲击超声波钻。此超声波钻利用压电叠堆两侧的振动能量,将一侧振动转变为回转运动,另一个侧振动转变为冲击运动,且回转运动和冲击运动不耦合可单独调节。

2) 利用有限元方法对驱动换能器进行了模态分析和谐响应分析。完成了回转冲击超声波钻设计,并研制了样机。

3) 利用响应面方法开展了回转冲击超声波钻砂岩钻进实验。实验结果表明超声波钻系统参数中钻压力、自由质量、回转预紧力、冲击预紧刚度、回转预紧刚度和冲击预紧力对钻进深度有较大影响,影响效果依次降低。其中钻压力、自由质量和回转预紧力为主要影响因素;冲击预紧刚度、回转预紧刚度和冲击预紧力为次要影响因素。

| [1] |

叶培建, 彭兢. 深空探测与我国深空探测展望[J].

中国工程科学, 2006, 8 (10): 13–18.

YE P J, PENG J. Deep space exploration and its prospect in China[J]. Engineering Sciences, 2006, 8 (10): 13–18. DOI:10.3969/j.issn.1009-1742.2006.10.003 (in Chinese) |

| [2] |

徐伟彪, 赵海斌. 小行星深空探测的科学意义和展望[J].

地球科学进展, 2005, 20 (11): 31–38.

XU W B, ZHAO H B. Deep space exploration of asteroids:The science perspectives[J]. Advances in Earth Science, 2005, 20 (11): 31–38. (in Chinese) |

| [3] |

朱恩涌, 孙国江, 果琳丽, 等. 我国小行星探测发展思路及关键技术探讨[J].

航天器工程, 2012, 21 (3): 96–100.

ZHU E Y, SUN G J, GUO L L, et al. Study on development idea of Chinese asteroid exploration and key technologies[J]. Spacecraft Engineering, 2012, 21 (3): 96–100. DOI:10.3969/j.issn.1673-8748.2012.03.037 (in Chinese) |

| [4] | FINZI A E, ZAZZERA F B, DAINESE C, et al. SD2-How to sample a comet[J]. Space Science Reviews, 2007, 128 (1-4): 281–299. DOI:10.1007/s11214-006-9134-6 |

| [5] |

李京霖, 丁希仑, 张文明, 等. 一种多功能小行星采样器的设计[J].

机械工程学报, 2015, 51 (13): 167–175.

LI J L, DING X L, ZHANG W M, et al. Design of a multi-function minor planet soil sampler[J]. Journal of Mechanical Engineering, 2015, 51 (13): 167–175. (in Chinese) |

| [6] | BERRY K, SUTTER B, MAY A, et al.Osiris-rex touch-and-go (tag) mission design and analysis[C]//Proceedings of 36th Annual AAS Guidance and Control Conference.Springfield: AAS Press, 2013: 1-12. https://ntrs.nasa.gov/search.jsp?R=20130013409 |

| [7] | KAWAGUCHI J I, FUJIWARA A, UESUGI T. Hayabusa-Its technology and science accomplishment summary and Hayabusa-2[J]. Acta Astronautica, 2008, 62 (11-12): 639–647. |

| [8] | ZHANG T, ZHANG W, WANG K, et al. Drilling, sampling, and sample-handling system for China's asteroid exploration mission[J]. Acta Astronautica, 2017, 137 : 192–204. DOI:10.1016/j.actaastro.2017.04.017 |

| [9] | ZACNY K, BAR-COHEN Y, BRENNAN M, et al. Drilling systems for extraterrestrial subsurface exploration[J]. Astrobiology, 2008, 8 (2): 665–706. |

| [10] |

丁希仑, 李可佳, 尹忠旺. 面向月壤采集的多杆深层采样器[J].

宇航学报, 2009, 30 (3): 1189–1194.

DING X L, LI K J, YIN Z W. Multi-rod deep driller for lunar subsurface sampling[J]. Journal of Astronautics, 2009, 30 (3): 1189–1194. DOI:10.3873/j.issn.1000-1328.2009.03.058 (in Chinese) |

| [11] | ZHANG T, DING X L. Drilling forces model for lunar regolith exploration and experimental validation[J]. Acta Astronautica, 2017, 131 : 190–203. DOI:10.1016/j.actaastro.2016.11.035 |

| [12] | BAO X, BAR-COHEN Y, CHANG Z, et al. Modeling and computer simulation of ultrasonic/sonic driller/corer (USDC)[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2003, 50 (9): 1147–1160. DOI:10.1109/TUFFC.2003.1235326 |

| [13] | HARKNESS P, LUCAS M. A brief overview of space applications for ultrasonics[J]. Ultrasonics, 2012, 52 (8): 975–979. DOI:10.1016/j.ultras.2012.09.004 |

| [14] | BAR-COHEN Y, SHERRIT S, DOLGIN B P, et al.Ultrasonic/sonic driller/corer (USDC) as a sampler for planetary exploration[C]//Proceedings of Aerospace Conference.Bellingham: SPIE Press, 2012: 263-271. http://www.mendeley.com/research/ultrasonicsonic-drillercorer-usdc-sampler-planetaryexploration/ |

| [15] | THOMAS P N H.Magna parva and ESA's ultrasonic drill tool for planetary surface exploration[C]//Proceedings of Earth and Space: Engineering, Science, Construction, and Operations in Challenging Environments.Reston: ASCE Press, 2010: 1235-1245. http://www.mendeley.com/research/magna-parva-esas-ultrasonic-drill-tool-planetary-surface-exploration/ |

| [16] |

杨康.基于超声波/声波能量耦合机理的钻探器研究[D].南京: 南京航空航天大学, 2012: 1-58.

YANG K.Research on drilling corer based on ultrasonic/acoustic energy coupling mechanism[D].Nanjing: Nanjing University of Aeronautics & Astronautics, 2012: 1-58(in Chinese). http://cdmd.cnki.com.cn/Article/CDMD-10287-1012041081.htm |

| [17] |

全齐全, 李贺, 邓宗全, 等. 用于星体表面岩石采样的超声波钻进取心器的研制[J].

中南大学学报(自然科学版), 2016, 47 (12): 4081–4089.

QUAN Q Q, LI H, DENG Z Q, et al. An ultrasonic coring tool for rock-sampling on extraterrestrial planets[J]. Journal of Central South University (Science and Technology), 2016, 47 (12): 4081–4089. (in Chinese) |

| [18] | CARDONI A, HARKNESS P, LUCAS M. Ultrasonic rock sampling using longitudinal-torsional vibrations[J]. Physics Procedia, 2010, 3 (1): 123–134. |

| [19] | HARKNESS P, LUCAS M, CARDONI A. Coupling and degenerating modes in longitudinal-torsional step horns[J]. Ultrasonics, 2010, 52 (8): 980–988. |

| [20] | BADESCU M, BAR-COHEN Y, SHERRIT S, et al.Percussive augmenter of rotary drills(PARoD)[C]//Proceedings of SPIE Smart Structures and Materials Nondestructive Evaluation and Health Monitoring.Bellingham: SPIE Press, 2013: 1-8. http://adsabs.harvard.edu/abs/2012spie.8345e..0jb |

| [21] | ZACNY K, PULSEN G, BAR-COHEN Y, et al.Wireline deep drill for exploration of Mars, Europa, and Enceladus[C]//Proceedings of Aerospace Conference.Bellingham: SPIE Press, 2013: 1-14. http://ieeexplore.ieee.org/xpls/abs_all.jsp?arnumber=6497189 |

| [22] | BADESCU M, SHERRIT S, BAO X, et al.Auto-Gopher: A wire-line rotary-hammer ultrasonic drill[C]//Proceedings of SPIE Smart Structures and Materials Nondestructive Evaluation and Health Monitoring.Bellingham: SPIE Press, 2011: 1-8. http://adsabs.harvard.edu/abs/2011SPIE.7981E..3UB |

| [23] | TIMONEY R, HARKNESS P, LI X, et al.The development of the european uitrasonic planetary core drill (UPCD): AIAA-2005-4553[R].Reston: AIAA, 2005. http://arc.aiaa.org/doi/10.2514/6.2015-4553 |

| [24] | LI X, WORRALL K, HARKNESS P, et al.A motion control system design for an ultrasonic planetary core drill (UPCD) unit: AIAA-2015-4554[R].Reston: AIAA, 2015. http://eprints.gla.ac.uk/107877/ |

| [25] | SHERRIT S, DOMM L, BAO X, et al.Single piezo-actuator rotary-hammering (SPaRH) drill[C]//Proceedings of SPIE Smart Structures and Materials Nondestructive Evaluation and Health Monitoring.Bellingham: SPIE Press, 2012: 1-11. http://www.mendeley.com/research/single-piezoactuator-rotaryhammering-drill/ |

| [26] | LIU Y, YANG X, CHEN W, et al. A bonded-type piezoelectric actuator using the first and second bending vibration modes[J]. IEEE Transactions on Industrial Electronics, 2016, 63 (3): 1676–1693. DOI:10.1109/TIE.2015.2492942 |

| [27] | TSUJINO J. Ultrasonic motor using a one-dimensional longitudinal-torsional vibration converter with diagonal slits[J]. Smart Materials and Structures, 1998, 7 (3): 345–351. DOI:10.1088/0964-1726/7/3/009 |