2. 北京化工大学 教育部高分子材料加工装备工程研究中心, 北京 100029

2. Polymer Processing Equipment Engineering Research Center, Ministry of Education, Beijing University of Chemical Technology, Beijing 100029, China

纤维增强树脂基复合材料由于其高比强度、高比模量和可设计性而广泛用于航空航天、汽车工业及石化等领域,其按树脂基体可分为热固性复合材料和热塑性复合材料,其中纤维增强热塑树脂基复合材料因其综合力学性能优异、预浸料存储周期长、制品成型周期短、可回收等诸多优点而备受工业界和学术界青睐[1-5]。

在纤维增强复合材料的构成中,界面相在增强相与基体相之间起到十分关键的连结作用,对复合材料的各项性能都有着程度不一的影响[6-7]。一般界面优化的方法有两种—纤维表面处理和基体改性[8-9]。研究表明,采用硅烷偶联剂将纳米SiO2接枝到玻璃纤维表面可简单高效地提高复合材料界面性能,且节约成本,具备投入工业化生产的可能性[10]。

均匀分散的纳米粒子具有优异的比表面积和高的表面活性,是复合改性的理想材料。但纳米粒子极易团聚[11],若由于分散不均产生较大团聚物,则仅相当于普通填料,将大大降低改性效果[12],可见纳米粒子的分散程度对材料的改性效果有很大影响。目前主要的分散方法有物理分散(如机械搅拌分散、超声波分散等)与化学分散(如偶联剂法、分散剂法等)等[13-14]。其中,超声波分散具备高质、高效、绿色环保等优势[15],其关键是空化效应,通过超声波的空化作用对纳米SiO2分散解聚,可使纳米SiO2在水相中分散稳定性显著提高[16]。

本文借助纳米颗粒比表面积高的特性修饰纤维表面,在高速搅拌基础上加用超声震荡以获得分散更加均匀的纳米SiO2悬浮液,并将纳米SiO2通过化学接枝方式修饰玻璃纤维表面以制备玻璃纤维/聚丙烯热塑性复合材料,对其进行静态力学、动态力学及扫描电子显微镜(SEM)等测试,对复合材料界面结合情况与整体力学性能进行综合表征。实验结果表明,复合材料在界面结合程度及各项力学性能方面均获得较大提升。

1 实验部分 1.1 实验原料聚丙烯(PP)M02,中国石化扬子石化有限公司;玻璃纤维布EWR400 E- 100,浙江巨石集团有限公司;聚丙烯接枝马来酸酐(P P- g- MAH)MD 353D,美国杜邦公司;纳米二氧化硅,平均粒径30nm,比表面积600m2/g,北京德科岛金科技有限公司;无水乙醇B0301002,北京化工厂;硅烷偶联剂3-氨丙基三乙氧基硅烷(KH550),南京辰工有机硅材料有限公司;去离子水,自制。

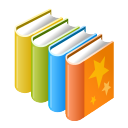

1.2 纤维表面修饰及复合材料制备本文选用KH550为偶联剂,其经水解反应后产生的硅醇基可与玻璃纤维及纳米SiO2表面的羟基发生缩聚,以此将SiO2以化学方式接枝到纤维表面[17-18]。纳米SiO2、偶联剂和玻纤的反应过程如图 1所示。

|

图 1 纳米SiO2、偶联剂及玻纤反应过程 Fig.1 Schematic of the reaction of nano-SiO2, and the coupling agent with the glass fiber |

为充分考察各因素的影响,设计实验方案如表 1所示。

| 下载CSV 表 1 实验方案设计 Table 1 Experimental parameters |

实验所用全部玻璃纤维布均已提前于400℃马弗炉中放置30min烧除其表面原有上浆剂。将不同浓度的纳米SiO2加入φ=0.75的乙醇溶液中得到纳米SiO2悬浮液。将0.5%(质量分数)KH550加入φ=0.75的乙醇溶液中得到KH550溶液。将玻纤布置于电热恒温鼓风干燥箱中100℃干燥3h进行烘干处理。

第1组置为空白组,不做其他处理;第2组:0.5%的纳米SiO2悬浮液于电动搅拌器中1500r/min搅拌1h,将玻璃纤维布浸入分散好的纳米SiO2悬浮液15min后取出,烘干后备用;第3组:将玻璃纤维布浸入KH550溶液15min后取出,烘干后备用;第4组:将0.5%纳米SiO2悬浮液置于高速搅拌器中1500r/min搅拌1h,将玻璃纤维布先浸入纳米SiO2悬浮液15min,取出烘干后再浸入KH550溶液中15min,取出后再次烘干备用;第5、6、7组纳米SiO2悬浮液浓度分别取0.25%、0.5%、0.75%,将悬浮液先分别置于高速搅拌器中1500r/min搅拌1h,再将其分别置于超声波清洗器中,功率100W、频率40kHz震荡1h,将玻璃纤维布分别浸入纳米SiO2悬浮液15min,取出烘干后再分别浸入KH550溶液中15min,取出再次烘干后备用。实验室自制含聚丙烯接枝马来酸酐(P P- g- MAH)10%(质量分数)的聚丙烯薄膜,厚约0.3mm,将处理好的4层玻纤布与5层薄膜交替放入模具,在模压机中于190℃、1MPa下压制10min,制得玻璃纤维布/聚丙烯层合板材料。

1.3 测试与表征动态机械力学测试使用三点弯曲法,测试温度为-20~100℃,升温速率为5℃/min,测试频率为1Hz。层间剪切强度按照JCT 773—2010《纤维增强塑料短梁法测定层间剪切强度》测定;拉伸强度按照GBT1447—2005《纤维增强塑料拉伸性能试验方法》测定;弯曲强度测试根据GBT1449—2005《纤维增强塑料弯曲性能试验方法》测定。

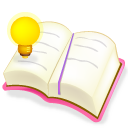

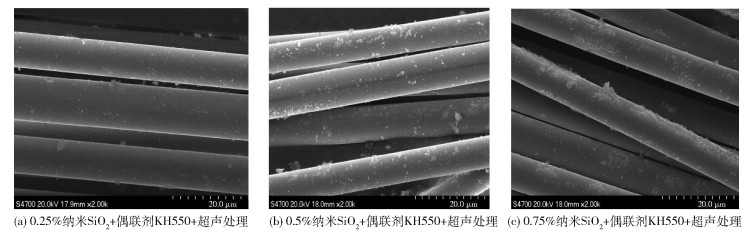

2 结果与讨论 2.1 纳米SiO2修饰玻璃纤维的表面形态图 2、图 3展示了纤维经不同条件处理后在2k倍率电镜下的表面形态。

|

图 2 1~4、6组条件处理后纳米SiO2修饰玻璃纤维的表面形态和分散状态 Fig.2 Topography and dispersion of nano-silica modified glass fiber surfaces (experiments 1-4 and 6) |

|

图 3 5~7组条件处理后纳米SiO2修饰玻璃纤维的表面形态和分散状态 Fig.3 Topography and dispersion of nano-silica modified glass fiber surfaces (experiments 5-7) |

由图 2可看出,空白组去除原有上浆剂后的玻璃纤维表面光滑;仅使用0.5%SiO2组可见纤维表面分布着成片的物理吸附的纳米SiO2;仅使用KH550组经偶联剂处理后表面依旧光滑;0.5%SiO2+KH550组中,可见分布于玻纤表面的纳米SiO2颗粒呈小团聚体状;0.5%SiO2+KH550组与0.5%SiO2+ KH550+超声组的纳米SiO2浓度相同,但由于0.5%SiO2+KH550+超声组经超声震荡分散过的缘故,纳米SiO2团聚体体积明显减小,小团聚体在纤维表面分布更加均匀,接触面积更大,界面之间的作用力(如摩擦力、范德华力等)也将更大,这样更有利于玻纤与树脂结合。

从图 3中可以观察到,在超声与KH550的共同作用下,0.25%、0.5%的纳米SiO2在纤维表面的团聚程度较轻,分散程度相对较好,其中0.25%组优于0.5%组;而在0.75%组中则仍可观察到大面积的团聚体。这种现象可能是由于纳米SiO2在乙醇溶液中达到了分散的极限值,增加浓度并不能使其分散得更好,反而使得小颗粒大片团聚。大片团聚体的形成会导致纳米SiO2在玻纤表面分布不均,且不能在单层上很好地分散开来,进而影响复合材料的界面结合性能。

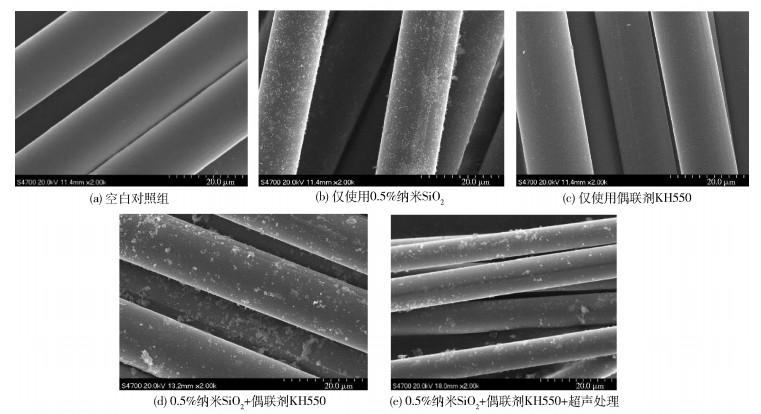

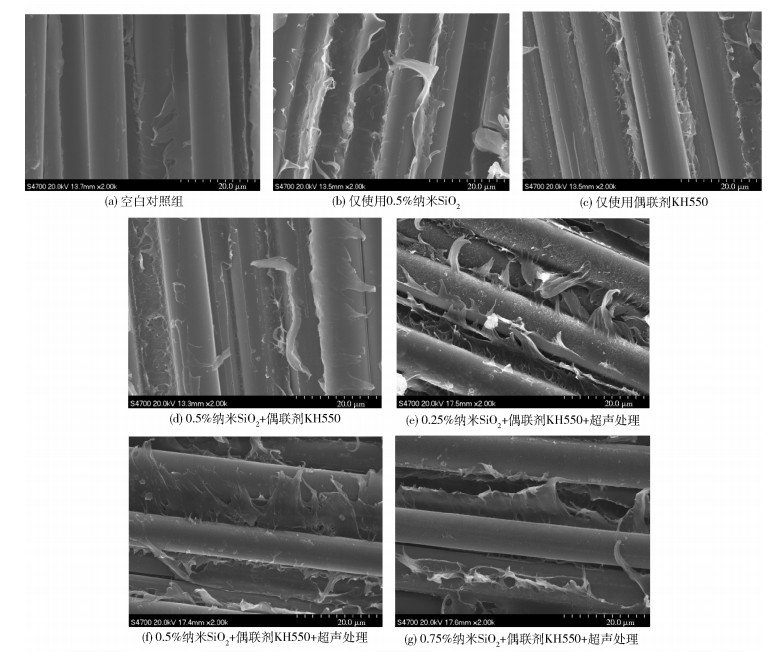

2.2 玻璃纤维与聚丙烯树脂的层间撕裂情况图 4展示了各组纤维进行层间撕裂后在2k倍率电镜下的表面形态。

|

图 4 不同条件处理后复合材料的层间撕裂状态 Fig.4 Interlaminar tear states of composites with different treatments |

从图 4可看出,在进行层间撕裂后,空白组纤维表面几乎无树脂残留,仅使用0.5%SiO2组与仅使用KH550组的纤维表面树脂残留量非常少,表明树脂与纤维表面结合较弱。对比仅使用0.5%SiO2组与0.5%SiO2+KH550组,可以看出0.5%SiO2+KH550组残留树脂多于仅使用0.5%SiO2组,表明纳米SiO2经过化学接枝的方法修饰后界面结合的效果优于仅采用物理吸附的效果;对比0.5%SiO2+KH550组与0.5%SiO2+KH550+超声组可看出,0.5%SiO2+KH550+超声组纤维表面残留树脂多于0.5%SiO2+KH550组,且残留树脂的形貌更加细密,即两者结合得更加紧密,表明在高速搅拌器基础上使用超声震荡分散纳米SiO2后界面结合效果优于仅使用高速搅拌器的效果;对比0.25%SiO2+KH550+超声组、0.5%SiO2+KH550+超声组、0.75%SiO2+KH550+超声组可看出,纤维表面残留树脂量由高到低分别为0.25%组、0.5%组、0.75%组,且从残留树脂形貌来看,0.25%组残留树脂最为细密且呈拉丝状,0.75%组残留树脂多呈片状,而0.5%组介于两者之间,更偏向于片状。结合图 3的纳米SiO2分布情况可知,纳米粒子的分散状况越好,纤维与树脂的结合程度越好。

2.3 纳米SiO2修饰玻纤表面前后质量对比为直观量化不同处理方式下纳米SiO2修饰玻纤表面的情况,设置了5组修饰前后质量对照试验,结果如表 2所示。各组取5块60mm×50mm、质量为4g的烧除表面上浆剂后的玻纤网格布,测量经不同条件处理前后的质量,最终取各组的平均质量差值。由于各样品面积及修饰前质量均相同,且液体均在烘干过程中蒸发,除去浮层后质量差值可近似为修饰到玻纤表面的纳米SiO2的质量。如表 2中数据所示,0.5%SiO2+KH550组的平均质量差值为0.019g,相较于仅0.5%SiO2组的平均质量差值0.017g有所提高;而0.5%SiO2+KH550+超声组平均质量差值则可达到0.022g,与0.5%SiO2+KH550组相比又进一步提升。在同时使用偶联剂与超声的处理方式下,0.25%SiO2、0.5%SiO2、0.75%SiO2 3种浓度下平均质量差值分别为0.023g、0.022g、0.020g,可知纳米SiO2在纤维表面的修饰量随着纳米SiO2浓度的提升而降低,这与2.1、2.2节中电镜图所反映的修饰情况一致。

| 下载CSV 表 2 玻璃纤维修饰前后质量差值 Table 2 Quality differences of glass fiber before and after modification |

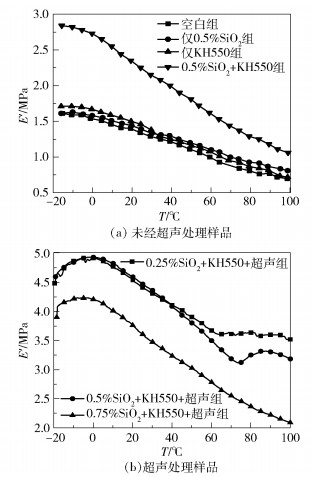

储能模量可直观表征复合材料动态下的界面传递应力特性,其值越大,界面处聚合物分子越趋于稳定,说明界面结合情况越好。树脂基体随着温度升高而逐渐软化,故各组复合材料的储能模量均随着温度升高而逐渐降低。图 5(a)展示了未经过超声处理的样品的储能模量E′随温度变化的曲线。从图中可知在动态测试下仅使用0.5%SiO2组和仅使用偶联剂KH550组的差别不明显,但相较于空白组均有小幅度的提高;而0.5%SiO2+KH550组在动态下界面传递应力能力则明显优于其他3组。图 5(b)展示了经超声处理样品的储能模量随温度变化的曲线,与图 5(a)的0.5%SiO2+KH550组对比可知,0.5%SiO2+KH550+超声组在相同浓度条件下,储能模量在整个温度范围内较未经超声处理组有很大的提升,表明用超声震荡分散的纳米粒子修饰纤维对复合材料界面结合效果有着明显的改善作用。而对比均经超声处理的0.25%SiO2+KH550+超声组、0.5%SiO2+KH550+超声组、0.75%SiO2+KH550+超声组,结合图 3电镜表征可知,纳米二氧化硅分散状况越好(0.25%组>0.5%组>0.75%组)、储能模量越高(0.25%组>0.5%组>0.75%组),界面传递应力能力越强。

|

图 5 储能模量随温度变化曲线 Fig.5 The storage modulus as a function of temperature |

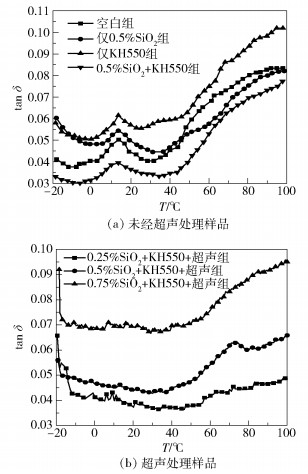

损耗因子(tanδ)为损耗模量与储能模量之比,其值越小,界面综合特性就越好。图 6(a)展示了未经过超声处理的样品的损耗因子,从图中可以看出0.5%SiO2+KH550组的损耗因子是4组中最低的,体现了用化学方法接枝纳米SiO2来修饰纤维后制备的复合材料界面综合性能具有明显的优越性。图 6(b)展示了超声处理样品的损耗因子,可以看出其值由小到大顺序为0.25%SiO2+KH550+超声组 < 0.5%SiO2+KH550+超声组 < 0.75%SiO2+KH550+超声组,综合图 3电镜表征的分散效果可知,纳米二氧化硅的分散效果越好(0.25%组>0.5%组>0.75%组),复合材料的界面综合性能越好。结合图 6(a)、(b)的7组数据可知,在较低温度区间,各组材料的损耗因子峰宽度不同:前4组波峰明显(图 6(a)),后3组几乎观察不到明显波峰(图 6(b))。由于各组复合材料的树脂和纤维体系均相同,只是界面处理方法不同,所以峰宽的变化直接反映了界面处的物理信息。通常损耗因子峰越宽,表示生成的界面体积含量越大;曲线越平滑,半峰宽则越大,所以当波峰不明显反而会使半峰宽趋近于一个非常大的数值。该现象表明,经超声处理的后3组样品界面体积明显大于未超声的前4组,界面结合效果更佳;而在较高温度区间,可明显看出0.25%SiO2+KH550+超声组的损耗因子为7组中最小的一组。故总体来看,0.25%SiO2+KH550+超声组为综合性能最佳的一组,而该组也正是纳米SiO2分散效果相对最好的一组。该结果表明分散状况良好的纳米SiO2修饰玻璃纤维表面后,复合材料具备良好的综合界面性能,体现了化学接枝结合超声分散方法的优越性。

|

图 6 损耗因子随温度变化曲线 Fig.6 The loss factor (tanδ) as a function of temperature |

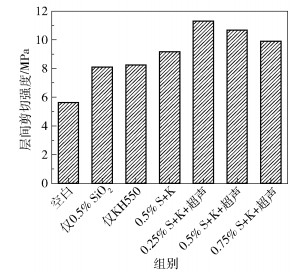

图 7反映了7组不同条件处理后的复合材料层间剪切强度的测试结果。与空白对照组相比,仅使用0.5%SiO2组层间剪切强度提高了43.9%,仅使用偶联剂KH550组提高了46.4%,0.5%SiO2+KH550组提高了62.9%,0.25%SiO2+KH550+超声组提高了86.7%,0.5%SiO2+KH550+超声组提高了77.9%,0.75%SiO2+KH550+超声组提高了69.7%。对比仅使用0.5%SiO2组与0.5%SiO2+KH550组可知,纳米SiO2通过化学接枝的方法作用于纤维对层间剪切强度的改善效果优于仅单纯物理吸附的方式;对比仅使用偶联剂KH550组与0.5%SiO2+KH550组可知,相比于传统偶联剂的单一处理,在此基础上加入纳米SiO2能明显提升层间剪切强度;对比0.5%SiO2+KH550组与0.5%SiO2+KH550+超声组可知,在高速搅拌的基础上采用超声震荡的方式来分散纳米SiO2能进一步提升复合材料的层间结合效果。而通过0.25%SiO2+KH550+超声组、0.5%SiO2+KH550+超声组、0.75%SiO2+KH550+超声组间的对比可知,随着纳米SiO2悬浮液浓度的升高,层间剪切强度依次降低。这是因为随着浓度的升高,纳米颗粒的团聚现象越发严重,故而界面结合效果越差,这与图 3电镜表征所呈现的规律相符。

|

S代表SiO2;K代表KH550。 图 7 层间剪切强度 Fig.7 The interlaminar shear strength |

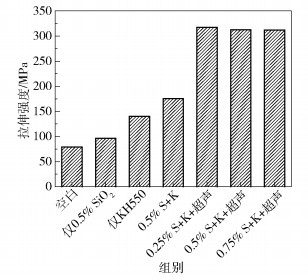

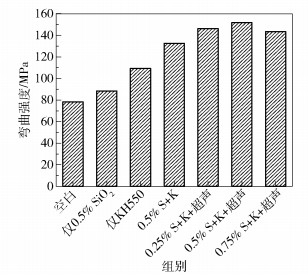

图 8和图 9分别展示了7组不同条件处理后的复合材料拉伸强度与弯曲强度测试结果。对图 8拉伸强度进行分析,以空白组作为对照组,仅使用0.5%SiO2组提高21.4%,仅使用偶联剂KH550组提高77.03%,0.5%SiO2+KH550组提高121.07%,0.25%SiO2+KH550+超声组提高了300.08%,0.5%SiO2+KH550+超声组提高了294.4%,0.75%SiO2+KH550+超声组提高293.23%。对图 9弯曲强度进行分析,以空白组作为对照组,仅使用0.5%SiO2组提高13.07%,仅使用偶联剂KH550组提高39.76%,0.5%SiO2+KH550组提高69.47%,0.25%SiO2+KH550+超声组提高86.93%,0.5%SiO2 +KH550+超声组提高94.12%,0.75%SiO2+KH550+超声组提高83.37%。分析整体趋势可见,界面结合情况越理想,拉伸强度与弯曲强度则越佳,表明界面传递外载荷与基体应力的能力随界面结合效果的改善而得到增强。

|

S代表SiO2;K代表KH550。 图 8 拉伸强度 Fig.8 The tensile strength |

|

S代表SiO2;K代表KH550。 图 9 弯曲强度 Fig.9 The bending strength |

(1) 实验结果表明,使用硅烷偶联剂通过化学接枝方式将纳米SiO2修饰到纤维表面,可有效提高复合材料界面综合性能。

(2) 在高速搅拌基础上使用超声震荡方式分散纳米SiO2悬浮液可有效减少团聚现象,使纳米粒子更均匀地分布在纤维表面。

(3) 同时使用超声震荡和化学接枝方式处理纳米SiO2修饰纤维表面,可进一步显著提高复合材料的层间剪切性能和动态机械力学性能,实现界面综合力学性能的优化,并使拉伸性能与弯曲性能得到明显的提升,充分体现了基于纳米颗粒界面改性技术的优越性。

| [1] |

LOZANO K, BARRERA E V. Nano fiber reinforced thermoplastic composites. I. Thermo analytical and mechanical analyses[J]. Journal of Applied Polymer Science, 2001, 79(1): 125-133. |

| [2] |

PANTHAPULAKKAL S, ZERESHKIAN A, SAIN M. Preparation and characterization of wheat straw fibers for reinforcing application in injection molded thermoplastic composites[J]. Bioresource Technology, 2006, 97(2): 265-272. |

| [3] |

张志成.玻璃纤维织物增强聚丙烯复合材料浸渍机理及界面结合性能研究[D].北京: 北京化工大学, 2016. ZHANG Z C. The effect of nano-silica modified glass fiber on the interfacial properties of glass fiber/PP composites[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) |

| [4] |

VAIDYA U K, CHAWLA K K. Processing of fibre reinforced thermoplastic composites[J]. International Materials Reviews, 2008, 53(4): 185-218. |

| [5] |

杨建军.连续纤维增强热塑性复合材料浸渍模拟及优化研究[D].北京: 北京化工大学, 2016. YANG J J. Impregnation simulation and optimization study of continuous fiber reinforced thermoplastic composite materials[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) |

| [6] |

BEYERLEIN I J, DEMKOWICZ M J, MISRA A, et al. Defect interface interactions[J]. Progress in Materials Science, 2015, 74: 125-210. |

| [7] |

伍章健. 复合材料界面和界面力学[J]. 应用基础与工程科学学报, 1995(3): 85-97. WU Z J. Composite interphase and interfacial mechanics[J]. Journal of Basic Science and Engineering, 1995(3): 85-97. (in Chinese) |

| [8] |

ETCHEVERR Y M, BARBOSA S E. Glass fiber reinforced polypropylene mechanical properties enhancement by adhesion improvement[J]. Materials, 2012, 5(6): 1084-1113. |

| [9] |

严志云, 石虹桥, 梁世强, 等. 聚合物复合材料界面粘合理论研究进展[J]. 仲恺农业技术学院学报, 2007, 20(2): 66-69. YAN Z Y, SHI H Q, LANG S Q, et al. Progress of study on the interracial adhesion of polymer composites[J]. Journal of Zhongkai University of Agriculture and Technology, 2007, 20(2): 66-69. (in Chinese) |

| [10] |

KARGER-KOCSIS J, MAHMOOD H, PEGORETTI A. Recent advances in fiber/matrix interphase engineering for polymer composites[J]. Progress in Materials Science, 2015, 73: 1-43. |

| [11] |

张惠.改性纳米粒子增强聚合物基复合材料力学性能的分子动力学模拟研究[D].广州: 暨南大学, 2014. ZHANG H. Molecular dynamics study on the mechanical properties of modified nanopaticle reinforced polymer matrix composites[D]. Guangzhou: Jinan University, 2014. (in Chinese) |

| [12] |

方征平, 徐钰珍, 许承威. 纳米粒子对聚合物的改性机理[J]. 材料科学与工程学报, 2003, 21(2): 279-282. FANG Z P, XU Y Z, XU C W. Modification mechanism of nanoparticles on polymers[J]. Journal of Materials Science & Engineering, 2003, 21(2): 279-282. (in Chinese) |

| [13] |

黄新民, 吴玉程. 纳米功能复合涂层[J]. 功能材料, 2000, 31(4): 419-420. HUANG X M, WU Y C. Nanometer functional coating[J]. Journal of Function Materials, 2000, 31(4): 419-420. (in Chinese) |

| [14] |

宋晓岚, 王海波, 吴雪兰, 等. 纳米颗粒分散技术的研究与发展[J]. 化工进展, 2005, 24(1): 47-52. SONG X L, WANG H B, WU X L, et al. Research and development of dispersion technique for nanopaticles[J]. Chemical Industry and Engineering Progress, 2005, 24(1): 47-52. (in Chinese) |

| [15] |

王广阔, 马建伟. 超声波对纳米材料分散性能影响的研究[J]. 材料导报, 2005, 19(5): 160-161. WANG G K, MA J W. Effects on the dispersion property of nanomaterials given by ultrasonic frequencies and temperatures[J]. Materials Reports, 2005, 19(5): 160-161. (in Chinese) |

| [16] |

刘春玲, 严芬英, 赵春英. 超声预处理对纳米SiO2的分散稳定性影响[J]. 电镀与精饰, 2015, 37(8): 32-34. LIU C L, YAN F Y, ZHAO C Y. Influence of ultrasonic pretreatment on stability of nano-SiO2 dispersion[J]. Plating and Finishing, 2015, 37(8): 32-34. (in Chinese) |

| [17] |

赵存挺, 冯新星, 吴芳, 等. 单分散纳米二氧化硅微球的制备及羟基化改性[J]. 功能材料, 2009, 40(11): 1942-1945. ZHAO C T, FENG X X, WU F, et al. Preparation and carboxyl modification of the monodisperse nano-silica microspheres[J]. Journal of Function Materials, 2009, 40(11): 1942-1945. (in Chinese) |

| [18] |

NAVIROJ S, CULLER S R, KOENIG J L, et al. Structure and adsorption characteristics of silane coupling agents on silica and E-glass fiber; dependence on Ph[J]. Journal of Colloid and Interface Science, 1984, 97: 309-316. |