2. 中国农业大学 信息与电气工程学院, 北京 100083;

3. 中国寰球工程公司, 北京 100012;

4. 新疆天业有限公司, 石河子 832000;

5. 北京先锋创新科技发展有限公司, 北京 100080

2. College of Information and Electrical Engineering, China Agricultural University, Beijing 100083;

3. China Huanqiu Contracting & Engineering Corporation, Beijing 100012;

4. Xinjiang Tianye Group Co., Ltd., Shihezi 832000;

5. Beijing Xianfeng Chuangxin Science & Technology Development Co., Ltd., Beijing 100080, China

丙酮与甲醇作为良好的有机溶剂[1]和有机合成原料[2],在化工生产过程以及制药工艺中扮演着极其重要的角色[3-4]。然而在常压下,丙酮-甲醇体系存在最低共沸点的共沸混合物[5],很难通过普通的分离方法将该混合物进行分离提纯[6]。工业中通常采用萃取精馏的方法来分离丙酮-甲醇的混合物[7]。萃取精馏是一种特殊的分离方法,通过向被分离物系中加入第三种组分,从而改变被分离组分的活度系数,增加组分之间的相对挥发度,达到分离的目的。萃取精馏加入的溶剂不与原系统中的任一组分形成共沸物,其沸点又较任一组分的沸点高,因此溶剂与重组分随釜液离开精馏塔,塔顶得到轻组分[8-10]。

本文以最小全年总费用(TAC)为目标,基于Aspen Plus化工模拟软件,选取选择性相反的萃取剂对丙酮-甲醇萃取精馏工艺流程进行了流程模拟优化,对比两种选择性相反的萃取剂对丙酮-甲醇共沸体系的影响,并分别进行经济计算,以期获得一种经济效益好、能源消耗低的工艺方案,满足国家对大型工业企业节能减排的要求。

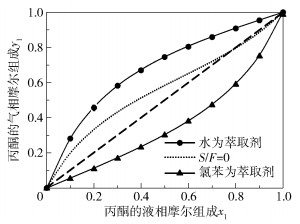

1 萃取精馏工艺 1.1 相图分析在常压条件下丙酮和甲醇的沸点(分别为56.14 ℃和64.53 ℃)以及两者之间的相对挥发度相差较小,并可形成温度为55.24 ℃、丙酮-甲醇物质的量比为0.777 5:0.222 5的共沸物。加入萃取剂的选择性不同,萃取精馏过程中在塔顶得到的轻组分也不同。图 1是压力101.325 kPa下,分别选用水和氯苯为萃取剂所达到的分离效果。图 1显示,当加入水作为萃取剂时,在塔顶得到的轻组分为丙酮;当加入氯苯作为萃取剂时,在塔顶得到的轻组分为甲醇。由S/F=0(S为萃取剂摩尔流量,F为原料液摩尔流量)曲线可知,在未加入萃取剂时,塔顶轻组分为丙酮。当加入水为萃取剂进行分离时,结果是正向分离,当加入氯苯为萃取剂时,结果是反向分离,故在丙酮-甲醇共沸体系中规定水为正向萃取剂,氯苯为反向萃取剂。

|

图 1 不同萃取剂下丙酮-甲醇二元相图 Fig.1 Acetone-methanol binary phase diagrams with different extractants |

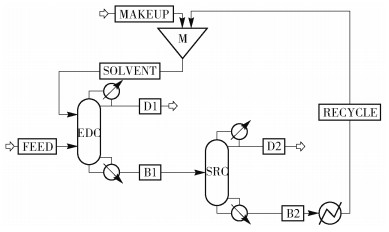

原料进料组成为n丙酮:n甲醇=0.5:0.5,进料量540 kmol/h,进料温度与压力分别设定为320 K和101.325 kPa。原料液(FEED)与萃取剂(SOLVENT)分别从不同进料板进入萃取精馏塔(EDC),以水(氯苯)为萃取剂在塔顶D1获得纯度为99.5%的丙酮(甲醇),塔釜液B1进入萃取剂回收塔(SRC)进一步分离,在SRC塔顶D2得到纯度为99.5%的甲醇(丙酮),塔釜B2得到纯度接近1的萃取剂水(氯苯)通过换热回流再利用。整个工艺流程简单、易操作,如图 2所示。

|

图 2 工艺流程图 Fig.2 Process flow diagram |

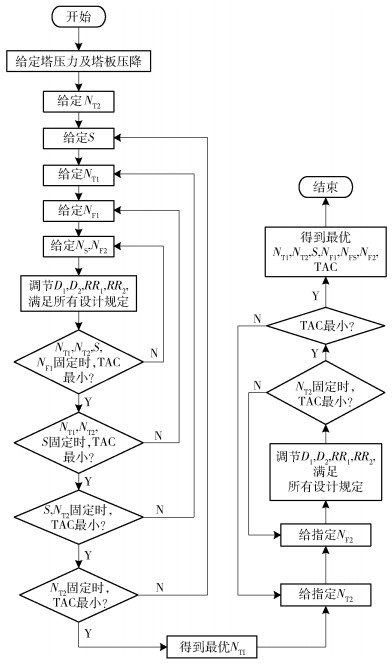

本文流程优化过程以TAC最小为目标[11],分别以水、氯苯为萃取剂进行优化分析。因萃取精馏塔为双股进料,不能用传统单股物料的优化方法,故在此采用序贯迭代搜索法[12],此优化方法数据处理量大,但结果准确、严谨,可用来优化双股进料的工艺流程,甚至可以推广至多股进料。序贯迭代搜索法流程如图 3所示。

|

图 3 序贯迭代搜索法流程图 Fig.3 Sequential iterative search method flow diagram |

以TAC最小为优化目标,水为萃取剂,设计规定塔顶丙酮纯度为99.5%、摩尔回收率为99.99%为前提,利用Aspen Plus分别对萃取精馏塔理论塔板数、原料进料位置以及萃取剂进料位置进行灵敏度分析,优化结果如表 1所示。

| 下载CSV 表 1 萃取精馏塔优化结果 Table 1 Results of optimization of the extractive distillation column |

设计规定萃取剂回收塔塔顶甲醇纯度99.5%、摩尔回收率99.99%,运用序贯迭代搜索法对萃取剂回收塔进行灵敏度分析,得到如表 2所示的工艺参数,整合后的能耗表如表 3所示。

| 下载CSV 表 2 萃取剂回收塔优化结果 Table 2 Results of optimization of the solvent recovery distillation column |

| 下载CSV 表 3 能耗表 Table 3 Energy consumption |

基于最小TAC目标对以氯苯为萃取剂的萃取精馏塔进行塔工艺参数的优化设计。设计规定塔顶甲醇浓度为99.5%、摩尔回收率为99.99%,运用Aspen Plus分别对理论塔板数、原料进料位置以及萃取剂进料位置作灵敏度分析。各塔优化结果如表 4所示。

| 下载CSV 表 4 萃取精馏塔优化结果 Table 4 Optimization results of the extractive distillation column |

通过Aspen Plus规定萃取精馏塔塔顶甲醇浓度为99.5%、摩尔回收率为99.99%,进行灵敏度分析,回流比则由设计规定获得,最终优化结果如表 5所示,相应的能耗如表 6所示。

| 下载CSV 表 5 萃取剂回收塔优化结果 Table 5 Optimization results of the solvent recovery distillation column |

| 下载CSV 表 6 能耗表 Table 6 Energy consumption |

经济消耗是能耗成本与设备成本的总和。依据塔体内气体流通的气速,通过Aspen Plus运算得到塔体内径,再经计算得出每个塔体的设备成本。能耗成本则是在优化结果的基础上,基于最优工艺参数获得的塔顶冷凝器与塔底再沸器负荷的准确值并加以计算,得到能耗成本的数值。最终将以上两者相加计算出TAC数值,TAC计算方法如表 7所示,计算后结果如表 8所示。

| 下载CSV 表 7 TAC计算表 Table 7 TAC calculation form |

| 下载CSV 表 8 流程费用比较 Table 8 Process cost comparison |

经表 7中公式计算正、反向萃取剂分离丙酮-甲醇物系所得的TAC比较结果表明,反向萃取(以氯苯为萃取剂)分离工艺的经济消耗较小,与正向萃取精馏过程相比约节省1 200 000元/a。因此对于丙酮-甲醇物系的分离过程,选择反向萃取剂(氯苯)可以获得较好的经济效益。

4 结论(1) 以氯苯为萃取剂的分离工艺所需理论塔板数为52块,明显小于以水为萃取剂(76块)的分离工艺,这使得前者对精馏塔建设场地要求较小;而以水为萃取剂的分离工艺中萃取精馏塔的能耗为10 326 kW,显著低于以氯苯为萃取剂的分离工艺(11 035 kW)。

(2) 计算工艺流程中的能耗成本与设备成本并加和得到TAC,比较后发现反向萃取(氯苯)分离工艺所需成本低于正向萃取(水)分离工艺,约节省1 200 000元/a。

| [1] |

程能林. 3版[M]. 第四版. 北京: 化学工业出版社, 2015. CHENG N L. Solvents handbook[M]. 3rd ed. Beijing: Chemical Industry Press, 2015. (in Chinese) |

| [2] |

李林. 甲醇合成及精馏单元的能效优化[J]. 化工管理, 2017(33): 95-96. LI L. Energy efficiency optimization of methanol synthesis and distillation unit[J]. Chemical Enterprise Management, 2017(33): 95-96. (in Chinese) DOI:10.3969/j.issn.1008-4800.2017.33.075 |

| [3] |

肖建新. 国内外甲醇产业及市场分析[J]. 煤化工, 2015, 43(3): 63-69. XIAO J X. Analysis of methanol industry and market at home and abroad[J]. Coal Chemical Industry, 2015, 43(3): 63-69. (in Chinese) DOI:10.3969/j.issn.1005-9598.2015.03.017 |

| [4] |

王红润. 2014中国丙酮市场分析及前景展望[J]. 中国石油和化工经济分析, 2016(1): 60-62. WANG H R. 2014 China acetone market analysis and prospects[J]. Economic Analysis of China Petroleum and Chemical Industry, 2016(1): 60-62. (in Chinese) |

| [5] |

石晨, 杨水兰, 汪广恒, 等. 甲醇-丙酮共沸物分离工艺的稳态及动态模拟[J]. 天然气化工(C1化学与化工), 2019, 44(1): 81-86. SHI C, YANG S L, WANG G H, et al. Steady-state and dynamic simulation for the separation process of methanol and acetone binary azeotrope[J]. Natural Gas Chemical Industry (C1 Chemistry and Chemical Engineering), 2019, 44(1): 81-86. (in Chinese) DOI:10.3969/j.issn.1001-9219.2019.01.016 |

| [6] |

孔鹏, 高瑞昶. 变压精馏分离甲醇-丙酮的工艺模拟及优化[J]. 化工进展, 2013, 32(11): 2583-2587. KONG P, GAO R C. Press-swing distillation process simulation for separation of methanol and acetone[J]. Chemical Industry and Engineering Progress, 2013, 32(11): 2583-2587. (in Chinese) |

| [7] |

王君. 丙酮-甲醇混合物萃取精馏分离过程合成与模拟[J]. 安徽理工大学学报(自然科学版), 2016, 36(4): 6-9. WANG J. Synthesis and simulation of extractive distillation separation process for acetone-methanol mixture stream[J]. Journal of Anhui University of Science and Technology (Natural Science), 2016, 36(4): 6-9. (in Chinese) DOI:10.3969/j.issn.1672-1098.2016.04.002 |

| [8] |

任琪, 秦俏, 张建海, 等. 丙酮-氯仿萃取精馏分离工艺优化研究[J]. 现代化工, 2019, 39(3): 219-222. REN Q, QIN Q, ZHANG J H, et al. Study on optimization of acetone-chloroform extraction distillation process[J]. Modern Chemical Industry, 2019, 39(3): 219-222. (in Chinese) |

| [9] |

付强, 王建刚, 张吉波. 特殊精馏的应用及进展[J]. 山东化工, 2017, 46(24): 67-68. FU Q, WANG J G, ZHANG J B. The application and development of special distillation[J]. Shandong Chemical Industry, 2017, 46(24): 67-68. (in Chinese) DOI:10.3969/j.issn.1008-021X.2017.24.026 |

| [10] |

亓军, 李群生, 汤金龙, 等. 异丁醇-乙醇废水体系分离回收工艺的模拟与优化[J]. 北京化工大学学报(自然科学版), 2019, 46(2): 1-6. QI J, LI Q S, TANG J L, et al. Simulation and optimization of the separation and recovery process for an isobutanol-ethanol wastewater system[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2019, 46(2): 1-6. (in Chinese) |

| [11] |

WANG C, WANG C, CUI Y, et al. Economics and controllability of conventional and intensified extractive distillation configurations for acetonitrile/methanol/benzene mixtures[J]. Industrial and Engineering Chemistry Research, 2018, 57(31): 10551-10563. DOI:10.1021/acs.iecr.8b01875 |

| [12] |

田光珍.特殊精馏分离乙酸乙酯-乙腈共沸物系的优化与控制[D].青岛: 青岛科技大学, 2017. TIAN G Z. Optimization and control of ethyl acetate-acetonitrile azeotrope separation by special distillation[D]. Qingdao: Qingdao University of Science&Technology, 2017.(in Chinese) |