2. 北京先锋创新科技发展有限公司, 北京 100080;

3. 中国寰球工程公司, 北京 100012;

4. 新疆天业(集团)有限公司, 石河子 832000;

5. 中国农业大学 信息与电气工程学院, 北京 100083;

6. 西北民族大学 化工学院, 兰州 730030

2. Beijing Xianfeng Chuangxin Science & Technology Development Co., Ltd., Beijing 100080;

3. China Huanqiu Contracting & Engineering Corporation, Beijing 100012;

4. Xinjiang Tianye Group Co., Ltd., Shihezi 832000;

5. College of Information and Electrical Engineering, China Agricultural University, Beijing 100083;

6. School of Chemical Engineering, Northwest Minzu University, Lanzhou 730030, China

异丁醇作为合成气制取低碳醇工艺中的重要产物之一[1],不仅可以用作溶剂,同时也是工业上重要的有机原料。环己烷可用作低碳醇脱水的夹带剂,作为苯的替代品,它常用于脱润滑脂和脱漆剂,还可以作为制造锦纶、环己醇和环己酮的原料[2]。

在常压下,环己烷和异丁醇会形成最低二元共沸物,共沸组成(质量分数)为异丁醇12.8%, 环己烷87.2%, 共沸温度为79.42 ℃,因此采用常规精馏方法很难实现二者的有效分离。唐健红等[1]测定了环己烷-乙醇-异丁醇三元气液相实验平衡数据,并用NRTL热力学模型回归得到3套二元相互作用参数,其气液相组成的计算值与实验值相吻合。乔树华等[3]选用乙醇作共沸剂,并将共沸精馏工艺与变压精馏工艺在能耗与费用上进行了比较,结果表明变压精馏更具环保和经济优势。共沸物系的分离一般有共沸精馏[4]、萃取精馏[5-6]和变压精馏[7]等。本文采用萃取精馏工艺进行模拟研究,经过萃取剂的筛选,选用苯胺作为萃取剂,以全年总费用最低为经济优化目标函数,利用灵敏度分析工具对萃取精馏的工艺参数进行了优化,获得了最佳的工艺参数。

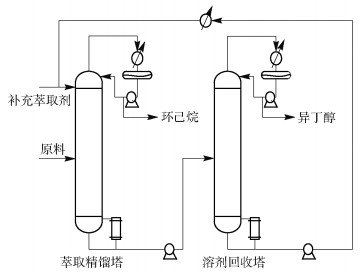

1 萃取精馏工艺流程待分离物系从萃取精馏塔的中下部进入塔中,萃取剂从塔的中上部进入塔内,二者充分接触后,塔顶采出物料质量分数为99.9%(质量分数,下同)的环己烷,异丁醇与苯胺从塔釜经泵输送至溶剂回收塔,在溶剂回收塔的塔顶可以得到99.9%的异丁醇,溶剂回收塔的塔釜可以获得高纯度的萃取剂,经过冷却器冷却后循环使用。由于两塔塔顶馏出物会夹带部分萃取剂,因此需要在循环物料中补充少量萃取剂。萃取精馏工艺流程如图 1所示。

|

图 1 萃取精馏工艺流程图 Fig.1 Flow chart of the extractive distillation process |

在萃取精馏设计时,萃取剂的选择一般需要经过严格的计算筛选[8-10]。本文通过比较无限稀释相对挥发度的大小来确定合适的萃取剂[11],即无限稀释相对挥发度越大,分离越容易。运用Aspen plus软件的“Binary Analysis”功能可以得到不同萃取剂存在下的两组分无限稀释K值(K为相平衡常数),用式(1)便可计算出不同萃取剂下的无限稀释相对挥发度。

| $ a_{{\rm{i,j}}}^\infty = \frac{{K_{{\rm{i,s}}}^\infty }}{{K_{{\rm{i,s}}}^\infty }} $ | (1) |

式中,ai, j∞表示无限稀释相对挥发度;Ki, s∞表示少量i组分在溶剂中的无限稀释K值;Kj, s∞表示少量j组分在溶剂中的无限稀释K值;i表示环己烷,j表示异丁醇,s表示萃取剂。

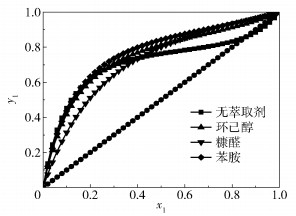

经过筛选,将3种常用的萃取剂—糠醛、苯胺和环己醇进行比较,得到无限稀释K值与无限稀释相对挥发度值,结果见表 1。从表中可以看出,采用苯胺作为萃取剂时,异丁醇-环己烷体系的无限稀释相对挥发度最大。同时,不同萃取剂的加入对共沸物系的气液相平衡的影响如图 2所示。从图中可以看出,苯胺的选择性最强,并且不与异丁醇或环己烷形成共沸物,因此选用苯胺作为异丁醇-环己烷体系的萃取剂。

| 下载CSV 表 1 萃取剂选取结果 Table 1 Selection of extractants |

|

x1—液相中环己烷摩尔分数;y1—气相中环己烷摩尔分数。 图 2 不同萃取剂对异丁醇与环己烷体系y-x相图的影响 Fig.2 Effect of different extractants on y-x phase diagram of the isobutanol-cyclohexane system |

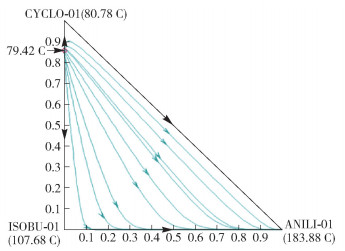

通过剩余曲线可以判断萃取精馏分离的可能性[12]。图 3为异丁醇-环己烷-苯胺的剩余曲线图,图中的3个顶点分别为异丁醇、环己烷、苯胺,其中异丁醇与环己烷形成最低二元共沸物,剩余曲线由异丁醇-环己烷共沸物指向苯胺高沸物。经分析图中存在1个不稳定点,3个稳定节点,其中异丁醇-环己烷共沸组成为鞍点,3种纯物质为稳定节点,无精馏边界线,表明苯胺存在下能够分离异丁醇-环己烷混合物。

|

图 3 异丁醇-环己烷-苯胺剩余曲线图 Fig.3 Residual curve |

本文的经济优化目标函数是全年总费用(TAC),设备费用按文献[13]的方法计算,其中低压蒸汽价格15美元/t,高压蒸汽价格20美元/t。全年总费用CT计算公式为

| $ {C_{\rm{T}}} = {C_{\rm{V}}} + \frac{{{C_{\rm{F}}}}}{{{T_{\rm{R}}}}} $ | (2) |

式中,CV表示能耗费用,美元/t;CF表示设备费用,美元/t,主要包括精馏塔设备费用,冷凝器、冷却器和再沸器设备费用;TR表示回收期,本文将其定义为3年。

萃取精馏塔的两个设计规定为:

(1) 调节回流比使塔顶馏出液中环己烷的含量达到99.9%(质量分数);

(2) 调节塔釜采出量使得塔釜环己烷的含量小于0.01%(质量分数)。

溶剂回收塔的两个设计规定为:

(1) 调节回流比使塔顶馏出液中异丁醇的含量达到99.9%(质量分数);

(2) 调节塔釜采出量使得塔釜苯胺的含量大于99.999%(质量分数)。

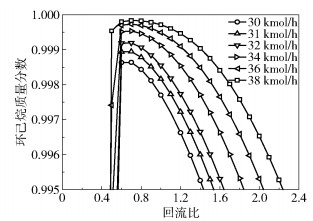

对于萃取精馏过程,从能耗与分离效率角度分析,萃取剂的进料温度一般比萃取精馏塔的塔顶温度低5~15 ℃[14-15],故将萃取剂的进料温度设定为70 ℃。在进行优化前,萃取剂的用量需满足产品纯度的要求,固定萃取精馏塔的理论板数为52块,在给定的萃取剂用量的条件下,萃取剂与新鲜原料在最佳的进料位置进料,回流比的变化对产品纯度的影响如图 4所示。在给定的萃取剂用量下,增大回流比,萃取精馏塔塔顶环己烷的质量分数先增大后减小;固定回流比,随着萃取剂用量的增加,环己烷的质量分数增大。故萃取剂的用量要大于或等于31 kmol/h。

|

图 4 不同萃取剂用量下回流比对塔顶环己烷含量的影响 Fig.4 The influence of reflux ratio on the content of cyclohexane at the top of column with different extractant dosages |

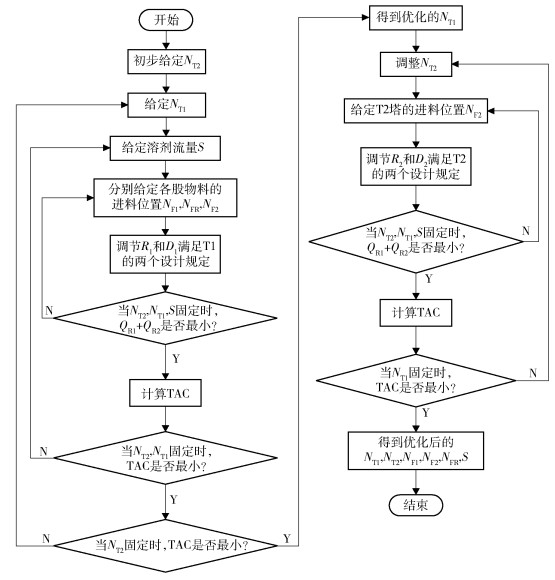

萃取精馏过程的优化方法采用序贯迭代法,以局部经济最优化为基础,再进行全局经济最优化。迭代优化程序如图 5所示。

|

图 5 迭代优化程序图 Fig.5 Iterative optimization program diagram |

萃取精馏塔的优化步骤如下:

(1) 设定满足分离要求的溶剂回收塔理论板数NT2;

(2) 给定萃取精馏塔的初始理论板数NT1;

(3) 给定初始的溶剂摩尔流量S≥Smin;

(4) 给定初始的新鲜原料进料位置NF1, 萃取剂的进料位置NFR, 溶剂回收塔的进料位置NF2;

(5) 增加设计规定,通过调节萃取精馏塔的回流比R1和塔顶流出量D1来满足塔顶和塔釜的环己烷含量的设定值;

(6) 返回步骤(4),调整NF1、NFR、NF2使两塔的再沸器热负荷之和最小,进行下一步;

(7) 返回步骤(3),调整S使TAC最小,进行下一步;

(8) 返回步骤(2),调整NT1使TAC达到最小值。

通过以上的优化过程可以获得最优的NT1、NF1、NFR、S。

溶剂回收塔优化步骤如下:

(1) 固定好优化后的萃取精馏塔的工艺参数;

(2) 给定初始理论板数NT2;

(3) 给定溶剂回收塔的初始进料位置NF2;

(4) 增加设计规定,通过调节溶剂回收塔的回流比R2和塔顶流出量D2满足塔顶和塔釜的组分含量达到设定值;

(5) 调整NF2使两塔的热负荷QR1、QR2最小,进行下一步;

(6) 返回步骤(2),调整NT2,使得TAC最小。

萃取精馏过程优化后的结果如表 2和表 3所示,从表中数据可以获得最佳的两塔操作参数为:萃取精馏塔理论板数38块,萃取剂流量39 kmol/h,新鲜物料进料位置第31块塔板,萃取剂进料位置第9块塔板;溶剂回收塔理论板数20块,进料位置第13块塔板。

| 下载CSV 表 2 萃取精馏塔优化结果 Table 2 Optimized results for the extractive distillation column |

| 下载CSV 表 3 溶剂回收塔优化结果 Table 3 Optimized results for the solvent recovery column |

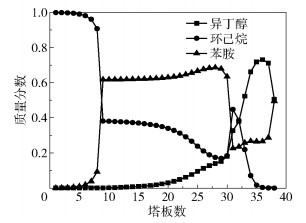

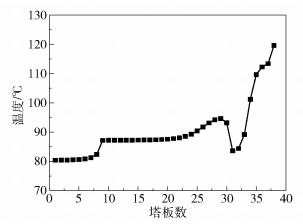

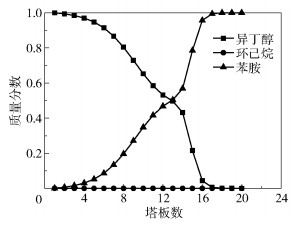

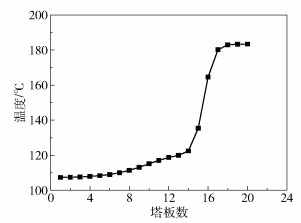

总物料平衡如表 4所示,两塔各塔板液相组成和温度如图 6~9所示。在萃取精馏塔内,塔顶环己烷含量达到最大,塔釜环己烷含量达到最小。由于原料温度低,且引入了环己烷组分,因此第31块塔板温度突然降低,环己烷含量突然增大;由于萃取剂温度低,且与塔内物料接触后提高了组分间的相对挥发度,因此第9块塔板温度突然减小,环己烷含量突然增大。在溶剂回收塔内,环己烷含量接近于0,塔顶异丁醇含量达到最大,塔釜异丁醇含量达到最小。以上结果表明,异丁醇与环己烷实现了有效分离。

| 下载CSV 表 4 物料平衡表 Table 4 Material balance table |

|

图 6 萃取精馏塔各组分液相组成变化 Fig.6 Changes in liquid phase composition in the extractive distillation column |

|

图 7 萃取精馏塔各塔板温度变化 Fig.7 Temperature variation in each tray of the extractive distillation column |

|

图 8 溶剂回收塔各组分液相组成变化 Fig.8 Changes in liquid phase composition in the solvent recovery column |

|

图 9 溶剂回收塔各塔板温度变化 Fig.9 Temperature variation in each tray of the solvent recovery column |

与变压精馏[3]相比,总热负荷节省了约32.06%,TAC降低了31.15%。

5 结论(1) 通过模拟计算比较糠醛、苯胺和环己醇3种萃取剂,结果表明采用苯胺作为溶剂时,异丁醇-环己烷体系的无限稀释相对挥发度最大,苯胺的选择性最强,且不与异丁醇或环己烷形成共沸物。因此选用苯胺作为异丁醇-环己烷体系的萃取剂。

(2) 以全年总费用为经济优化函数,采用序贯迭代法优化萃取精馏过程。最终确定最佳的两塔操作参数为:萃取精馏塔理论板数38块,进料位置第31块板,萃取剂用量39 kmol/h,萃取剂进料位置第9块板,回流比0.517;溶剂回收塔理论板数20块,进料位置第13块板,回流比0.246。

(3) 最终模拟结果显示两塔塔顶环己烷与异丁醇的含量分别达到99.9%,实现了有效分离,每年投资总费用最小为7.751×105美元,与变压精馏相比,总热负荷节省了约32.06%,TAC降低了31.15%。

| [1] |

唐健红, 钱仁渊, 崔志芹, 等. 环己烷-乙醇-异丁醇三元系汽液平衡[J]. 南京工业大学学报, 2003, 25(5): 76-79. TANG J H, QIAN R Y, CUI Z Q, et al. Vapor liquid equilibrium of cyclohexane-ethanol-isobutanol system[J]. Journal of Nanjing University of Technology, 2003, 25(5): 76-79. (in Chinese) |

| [2] |

程能林. 溶剂手册[M]. 4版. 北京: 化学工业出版社, 2008: 164-166. CHENG N L. Solvent manual[M]. 4th ed. Beijing: Chemical Industry Press, 2008: 164-466. (in Chinese) |

| [3] |

乔树华, 刘海军, 史嘉桢, 等. 环己烷/异丁醇共沸体系的共沸精馏和变压精馏流程模拟与优化[J]. 精细与专用化学品, 2019, 27(1): 6-11. QIAO S H, LIU H J, SHI J Z, et al. Simulation and optimization of the process of azeotropic distillation and pressure-swing distillation for cyclohexane/isobutanol azeotrope system[J]. Fine and Specialty Chemicals, 2019, 27(1): 6-11. (in Chinese) |

| [4] |

JANAKEY DEVI V K P, SAI P S T, BALAKRISHNAN A R. Heterogeneous azeotropic distillation for the separation of n-propanol+water mixture using n-propyl acetate as entrainer[J]. Fluid Phase Equilibria, 2017, 447: 1-11. |

| [5] |

康伟, 孙平涛, 梁朋, 等. 环己烷-乙酸乙酯萃取精馏分离的研究[J]. 化工进展, 2017, 36(增刊1): 73-79. KANG W, SUN P T, LIANG P, et al. Separation of cyclohexane and ethyl acetate by extractive distillation[J]. Chemical Industry and Engineering Progress, 2017, 36(Suppl1): 73-79. (in Chinese) |

| [6] |

王金桃, 聂声波, 胡首碧, 等. 萃取精馏分离四氢呋喃-乙醇共沸物的过程模拟研究[J]. 化工技术与开发, 2018, 47(8): 52-54. WANG J T, NIE S B, HU S B, et al. Separation process simulation of tetrahydrofuran-ethanol azeotrope by extractive distillation[J]. Technology & Development of Chemical Industry, 2018, 47(8): 52-54. (in Chinese) |

| [7] |

LUO B B, FENG H S, SUN D Z, et al. Control of fully heat-integrated pressure swing distillation for separating isobutyl alcohol and isobutyl acetate[J]. Chemical Engineering and Processing:Process Intensification, 2016, 110: 9-20. |

| [8] |

高建, 王克良, 李琳, 等. 萃取精馏分离乙醇/水过程中萃取剂的选择[J]. 化工技术与开发, 2018, 47(9): 40-41, 62. GAO J, WANG K L, LI L, et al. Selection of extractant in process of extractive distillation to separate ethanol/water[J]. Technology & Development of Chemical Industry, 2018, 47(9): 40-41, 62. (in Chinese) |

| [9] |

GANI R, BRIGNOLE E A. Molecular design of solvents for liquid extraction based on UNIFAC[J]. Fluid Phase Equilibria, 1983, 13: 331-340. |

| [10] |

BRIGNOLE E A, BOTTINI S, GANI R. A strategy for the design and selection of solvents for separation processes[J]. Fluid Phase Equilibria, 1986, 29: 125-132. |

| [11] |

王乔毅.甲缩醛/甲醇分离之萃取精馏与变压精馏的设计与控制[D].天津: 天津大学, 2012. WANG Q Y. Design and control of distillation system for methylal/methanol separation using extractive distillation and pressure swing distillation[D]. Tianjin: Tianjin University, 2012.(in Chinese) |

| [12] |

刘立新, 李鲁闽, 刘桂丽, 等. 碳酸二甲酯-甲醇共沸体系分离的模拟与控制[J]. 化工进展, 2017, 36(3): 852-862. LIU L X, LI L M, LIU G L, et al. Comparison of alternative configurations for separation of dimethyl carbonate-methanol mixture:steady state simulation and dynamic control[J]. Chemical Industry and Engineering Progress, 2017, 36(3): 852-862. (in Chinese) |

| [13] |

LUYBEN W L. Distillation design and control using AspenTM simulation[M]. 2nd ed. Hoboken: John Wiley & Sons, 2013.

|

| [14] |

ARIFIN S, CHIEN I L. Design and control of an isopropyl alcohol dehydration process via extractive distillation using dimethyl sulfoxide as an entrainer[J]. Industrial & Engineering Chemistry Research, 2008, 47(3): 790-803. |

| [15] |

KNIGHT J R, DOHERTY M F. Optimal design and synthesis of homogeneous azeotropic distillation sequences[J]. Industrial & Engineering Chemistry Research, 1989, 28(5): 564-572. |