微电子器件的散热性能直接影响其运行可靠性和使用寿命[1-3],而将导热粒子填充至聚合物中制备填充型导热复合材料是解决微电子器件散热性能的一个有效方法。目前已得到广泛应用的导热填料有无机非金属材料[4]、碳材料[5]及金属材料[6]。无机非金属材料由于具有价格低廉、绝缘性能好等优点,作为填料在导热绝缘复合材料制备中使用较多,但是为了得到导热性能较好(1~5 W/(m·K))的复合材料,往往需要较高的添加量[7-9],造成材料的机械性能严重下降,从而限制了其应用。大多数碳材料具有良好的导热性,且质量轻,但填充碳材料后材料在热导率提升的同时往往电导率也随之上升,限制了其在导热绝缘复合材料中的应用。金属填料本身导热性能良好,但要获得导热性能较好的复合材料也需要一定的填充量,且由于金属导电性好、比重大,当填充量增加到一定程度时会带来聚合物绝缘性能变差、质量过大等问题,也不是理想的导热绝缘填料。

综上所述,要得到热导率较高的复合材料往往需要较多的填料,而过多的填料带来复合材料比重过大、力学性能变差、绝缘性能下降等问题。是否存在一种方法能够在较低填料的填充量下就可获得较高热导率的复合材料?研究表明,利用各向异性、纳米化以及高导热的填料可能是一个解决方案[10]。对于无机非金属,由于各向异性的纳米材料不易获得,因此相关的研究报道较少。一维碳纳米管(1 700~3 000 W/(m·K))和二维石墨烯(5 300 W/(m·K))由于具有优异的导热性能引起人们的关注[11-12]。Yamamoto等[11]利用多壁碳纳米管在填充体积分数仅为3%时就可显著改善环氧树脂的热导率至1.0 W/(m·K)左右,但同时环氧树脂的电导率也提升至100 S/m。赖永健等[12]研究了不同片径石墨烯/聚丙烯复合体系的导热性能,在石墨烯的质量分数为6%时体系热导率最高可达0.47 W/(m·K)左右,但同时电导率也升高到了10-7 S/m。因此,碳纳米管和石墨烯由于较差的绝缘性,限制了其在导热绝缘材料领域的应用。

近年来,各向异性的金属纳米材料不断出现,使用各向异性纳米金属材料作为导热填料成为一个新的选择。目前报道的各向异性金属纳米材料主要有银和铜。银纳米线(AgNWs)具有优异的导电、导热以及光学性能[13-15],但是由于其高昂的成本,无法大规模生产,不适合作为导热填料。铜的热导率(390 W/(m·K))在金属中仅次于银,而成本要低很多,因此在导热应用上铜纳米线(CuNWs)更具潜力。此外,铜表面容易氧化,导电性大大降低,有利于保持复合材料的绝缘性。Zhu等[16]将直径为200 nm、长度为2~7 μm的CuNWs添加至二甲聚硅氧烷中,当填充体积分数为10%时,体系导热系数为0.41 W/(m·K), 相当于纯树脂的2.73倍,而相同填充量下以粒径为50~100 nm的纳米铜粉作为填料的复合材料导热系数只是纯树脂的1.67倍,可见CuNWs作为一维纳米材料,其导热性能要好于零维材料的铜纳米颗粒。Wang等[17]制备了直径80 nm、长度几十到几百μm的CuNWs,并制备得到CuNWs/聚丙烯酸复合材料,在CuNWs体积分数为0.9%时复合材料导热系数就达到了2.46 W/(m·K),提升了1 350%,但同时树脂的电导率也升高至0.04 S/cm,绝缘性能变差;同时,他们通过比较不同长度的CuNWs,发现相同填充量下长度为几十到上百μm的CuNWs对树脂导热系数的提升效果要远远好于长度为20 μm左右的CuNWs,甚至要好于长度为20 μm左右的AgNWs。

目前,将球形铜粉和CuNWs作为导热填料填充到树脂基体中以提升树脂的导热性能已有相关研究,但作为二维纳米材料的铜纳米片(CuNPs)尚未有研究报道,也缺少不同形貌的铜纳米材料对体系导热性能影响的系统性研究。本文通过液相还原法制备得到一维CuNWs和二维CuNPs,将它们分别填充到环氧树脂(EP)中制备得到导热复合材料。通过导热系数测试、电阻测试以及扫描电镜对不同形貌铜填料填充的复合材料的导热性能、绝缘性能以及微观形貌进行分析,探究填料形貌对复合体系导热性能的影响。此外,对不同形貌铜材料进行组合,探究它们之间的组合方式对聚合物体系导热性能的影响,为后续不同形貌填料的选择和组合提供借鉴。

1 实验部分 1.1 原料与试剂三水合硝酸铜(Cu(NO3)2·3H2O)、五水合硫酸铜(CuSO4·5H2O),分析纯,国药集团化学试剂有限公司;乙醇(C2H6O)、氢氧化钠(NaOH)、乙二胺(C2H8N2, EDA)、水合肼(N2H4·H2O)、次亚磷酸钠(NaH2PO2)、98%浓硫酸(H2SO4)、三乙醇胺(C6H15NO3),分析纯,上海泰坦科技股份有限公司;甲基四氢苯酐(C9H10O3)、胸腺嘧啶(C5H6N2O2),分析纯,上海笛柏生物科技有限公司;环氧树脂(E51),铜粉(球形,直径1 μm),短铜纳米线(长度约10 μm,直径约100 nm),上海理凯材料科技有限公司;铜粉(球形,直径100 nm),万凯新材料科技有限公司。

1.2 制备方法 1.2.1 CuNWs首先将Cu(NO3)2 (100 mL, 0.2 mol/L)和NaOH溶液(1 200 mL, 15 mol/L)混合,然后加入EDA(30 mL)和水合肼(2.5 mL, 35%),在83 ℃氮气氛围下搅拌5 min后停止搅拌保温1 h,得到的红色漂浮物即为CuNWs。将上层红色漂浮物经多次离心洗涤得到产物,最后在70 ℃真空下干燥后待用。

1.2.2 CuNPs将2.5 g CuSO4溶于50 mL去离子水中配成0.1 mol/L的CuSO4溶液,并添加0.018 9 g结构诱导剂胸腺嘧啶至溶液中,搅拌成均匀溶液。使用稀硫酸将上述溶液pH调至1.5后转移到三口烧瓶中,并在80 ℃水浴锅中搅拌。利用蠕动泵以200 mL/h的速率将50 mL浓度为0.1 mol/L的次亚磷酸钠滴加到装有上述溶液的三口烧瓶中,滴加完全后保持温度不变,反应2 h后停止。将静置后的沉淀经多次离心洗涤得到产物,最后在70 ℃真空中干燥后待用。

1.2.3 导热复合材料将不同体积分数的CuNWs与E51、固化剂和促进剂(三乙醇胺)在室温下使用玻璃板碾磨分散30 min,其中E51、固化剂和促进剂的质量比为20:16:0.1。碾磨均匀后,将混合物转移至金属模具中,经过100 ℃/1 h+150 ℃/1 h处理后得到复合材料。通过索氏抽提法测得凝胶分数为100%,表明固化完全。CuNPs以及球型铜粉也按照同样工艺制得复合材料。

1.3 测试与表征扫描电子显微镜(SEM)分析通过扫描电子显微镜(NavaNanoSEM-450,美国FEI公司)来观测样品的形貌。

热导率测试通过模具制备得到符合GB/T 10297—2015测试标准的样品,用TC3000E便携式导热系数仪(西安夏溪上海分公司)测试样品的导热系数。

室温电阻率测试用两片紫铜箔紧紧夹住4 cm×5 cm样品,将紫铜箔作为电阻测试两端来减小接触电阻,用AR907A型希玛绝缘电阻测试仪(东莞万创电子制品有限公司)来测试制备得到的导热材料在室温下的电阻R,测出样品的长、宽、高后用电阻率计算公式算得电阻率。

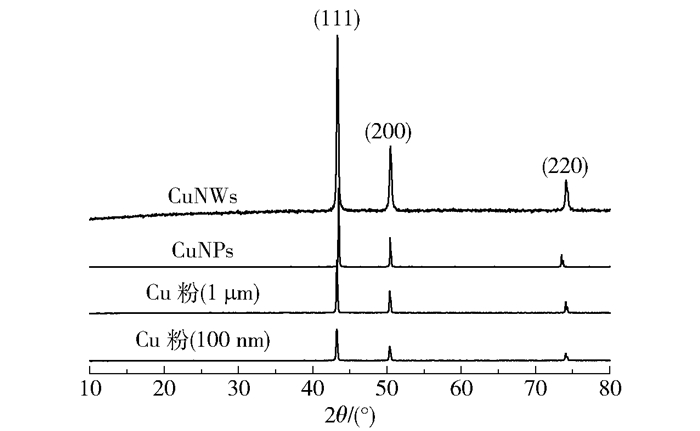

2 结果与讨论 2.1 铜填料的结构与形貌图 1为不同形貌铜粉的XRD图谱,可以看出它们均在2θ=43°、50°和74°附近出现了衍射峰,这3个衍射峰位置与JCPDS标准卡片(No.03—1018)吻合,分别对应铜的(111)晶面、(200)晶面和(220)晶面。图谱中衍射峰峰形尖锐,说明样品结晶性良好。

|

图 1 不同形貌铜粉的XRD衍射图谱 Fig.1 XRD patterns of copper powders with different morphologies |

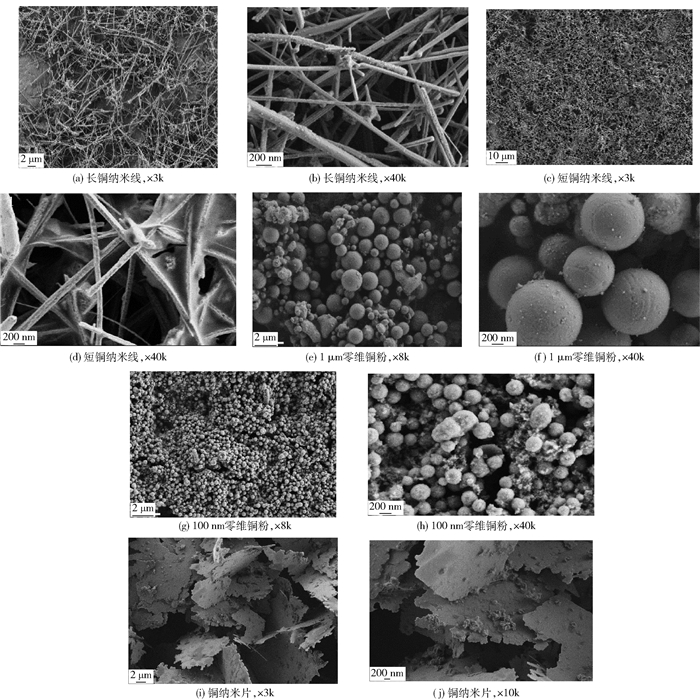

图 2(a)、(b)为本文制得的较长长度的CuNWs的SEM照片,可以看到产物主要包含长10~20 μm,直径约100 nm的CuNWs及少量粒径约100 nm的颗粒。图 2(c)、(d)为长度较短的CuNWs的SEM照片,可以看到产物长度在10 μm左右,直径大约为100 nm。图 2(e)、(f)为1 μm铜纳米颗粒的SEM图,颗粒形状都为球形,表面较光滑。图 2(g)、(h)为直径100 nm的铜纳米颗粒,颗粒形状都为球形。图 2(i)、(j)为CuNPs的SEM照片,可以看出产物主要呈形状不规则的片状,表面光滑,片径10~30 μm,厚度约100 nm,片与片之间几乎没有团聚和堆叠的现象。

|

图 2 不同放大倍率下不同形貌铜填料的SEM图 Fig.2 SEM micrographs of copper fillers with different morphologies |

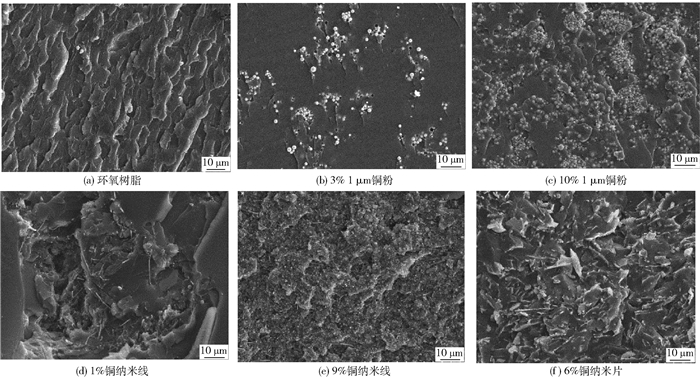

利用扫描电镜对不同形貌铜填料/EP复合材料的断面进行表征,结果如图 3所示。

|

图 3 含不同填料复合材料的断面SEM图 Fig.3 SEM micrographs of thermally conductive composites with different fillers |

图 3(a)为EP的断面SEM图,图 3(b)、(c)分别为体积分数3%和10%的1 μm铜颗粒填充复合材料的SEM图。将图 3(c)与图 3(b)对比可以看出,体积分数为10%时EP内铜颗粒数目增多,颗粒之间的平均间距明显缩小,相互接触的机会增大,且分散均匀。图 3(d)、(e)分别是体积分数为1%和9%的CuNWs填充复合材料的SEM图,与图 3(d)相比,图 3(e)中CuNWs数目增多,CuNWs之间的平均间距缩小,同时分散良好。图 3(f)为填充了体积分数为6%的CuNPs的复合材料SEM图,可以看出CuNPs分散均匀。

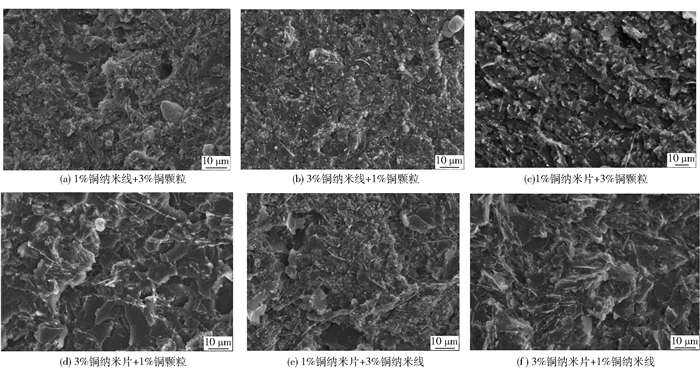

图 4(a)、(b)为CuNWs和铜颗粒复配填充复合材料的SEM图,图 4(c)、(d)为CuNPs和铜颗粒复配填充复合材料的SEM图,图 4(e)、(f)为CuNPs和CuNWs复配填充复合材料的SEM图。可以看到以上填料在EP中均分散良好。

|

图 4 填充复配铜填料环氧树脂复合材料的SEM图 Fig.4 SEM micrographs of epoxy composites filled with compound copper fillers |

由表 1可知,当体积分数为11%时,填充球形铜粉、CuNWs和CuNPs的复合材料热导率分别为0.24~0.28 W/(m·K)、1.09 W/(m·K)和1.26 W/(m·K)。球形铜粉、CuNWs和CuNPs在微观上分别属于零维、一维和二维材料,可以看出,随着填料维度的增加,相应复合材料的导热性能提高。我们认为,这可能是由填料的微观连续性决定的。CuNPs在二维平面上微观连续,CuNWs在一维方向上微观连续,而球形铜粉在任意方向上都不连续。填料的微观连续性有利于增加导热通道的有效程度,从而提升EP的导热性能。可以看到,相比于传统无机导热材料(如氧化铝、氮化硼),CuNWs和CuNPs填充环氧树脂具有更好的导热性能。

| 下载CSV 表 1 不同导热填料复合材料热导率和电阻率 Table 1 Thermal conductivity and electrical resistivity of composites filled with different fillers |

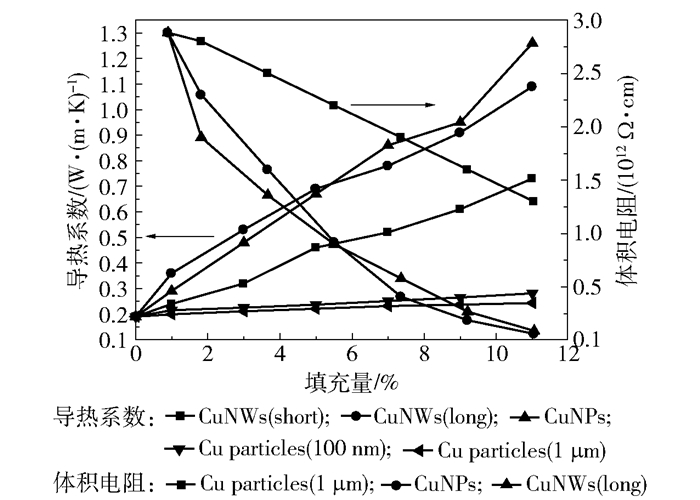

如图 5所示,随着填充量增大,不同形貌铜填料填充的EP热导率均有提高。这是因为随着填充量的增大,填料在树脂基体中的平均间距缩小,如图 3所示。因此,随着填充量的增大,填料之间更容易接触,形成更多、更有效的导热通路,从而使得导热性能得以提升。此外由图 5还可以看出,不同形貌的铜填料对EP热导率的提升作用也不同。填充零维铜颗粒的EP随着填充量的增大热导率增幅很小,当体积分数为11%时,相比于未填充EP,热导率仅提升了26%~47%。这可能是因为颗粒呈球形,容易完全被树脂包埋,彼此之间很难相互接触,无法形成有效的导热通路,导致填充后树脂热导率的增幅很小。吴秀平等[18]在超高分子量聚乙烯(UHMWPE)中填充粒径为5 μm的铜粉,当体积分数为10%时UHMWPE的热导率(0.49 W/(m·K))仅提升了6%。本文在相似的填充量下对树脂基体热导率的提升效果更好,这可能是因为我们使用的铜粉粒径较小,相同填充量下颗粒数较多,因而更容易相互接触形成有效的导热通路,使树脂基体热导率增幅更大。两种不同粒径的球形铜粉填充至EP中的对比结果表明,在体积分数为11%时,尽管填充粒径100 nm球形铜粉的EP热导率大于填充1 μm球形铜粉的EP,但相差不大,可见粒径对复合材料热导率的影响有限。

|

图 5 不同形貌铜填料填充复合材料的热导率和电阻率 Fig.5 Thermal conductivity and volume resistance of composites with copper fillers having different morphologies |

填充一维CuNWs后的EP随着填充量的增加热导率增幅明显,在体积分数为11%时,复合材料热导率为1.09 W/(m·K)。Zhu等[16]将直径200 nm、长2~7 μm的CuNWs填料填充到聚二甲基硅氧烷(PDMS)中,在体积分数为10%时PDMS的热导率由0.15 W/(m·K)提升至0.41 W/(m·K)。本文使用的填充量与文献[16]相近,但制得的复合材料热导率明显要更高,这可能是因为本文使用的CuNWs具有更大的长度和更小的直径。继续增大CuNWs的长度,如Wang等[17]使用直径约80 nm,长几十到几百μm的CuNWs作为填料填充到聚丙烯酸树脂中,在体积分数仅为0.9%时热导率即可达到2.46 W/(m·K),高于本文在11%的体积分数下得到的复合材料热导率。由于PDMS、聚丙烯酸树脂和环氧树脂的热导率分别为0.15 W/(m·K)、0.17 W/(m·K)和0.19 W/(m·K),这3种树脂基体的热导率相差不大,可以忽略。同时我们也通过在环氧树脂中填充长度更短的CuNWs来探究CuNWs长度对复合材料热导率的影响。综合本文以及前人的工作,发现使用的CuNWs长度越长,制备得到的复合材料导热性能越好。这可能是因为随着CuNWs长度的增加,其微观连续性也增加,使得导热通道的有效程度得到增强,从而影响导热性能。

由图 5可见将CuNPs填充到EP中制得的复合材料随着填充量的增加热导率增幅也较为明显。在体积分数小于5%时,该复合材料热导率略小于填充CuNWs的EP,这可能是因为相同填充量下CuNPs数量比CuNWs少得多,在低填充量时相互接触的机会小于CuNWs,导致该复合材料热导率略小于CuNWs填充的复合材料。但当体积分数大于5%时,填充CuNPs的EP热导率高于填充CuNWs的EP,在体积分数为11%时热导率可达1.26 W/(m·K),原因可能是当填充的体积分数到达一定值时,二维的CuNPs更容易构筑有效的导热网络。

2.4 不同铜填料复配复合材料的导热性能为了发挥各种不同填料的优点并产生协同效应,以便进一步使用更低的填充量获得具有更高导热性能的复合材料,本文将球形铜粉、CuNWs和CuNPs两两复配(这里使用的CuNWs长度为10~20 μm),按总体积分数4%填充至EP中,探究不同形貌铜填料的复配及复配比例对复合材料导热性能的影响。由表 2可以看到,用零维铜颗粒与一维CuNWs或二维的CuNPs复配,相比于单一的CuNWs或CuNPs填充复合材料热导率降低了13%~36%。而当体积分数为3%的CuNWs和体积分数为1%的CuNPs复配后甚至比体积分数为4%的CuNWs填充EP热导率提升了13%。这可能是因为CuNPs在二维平面上为微米级,1片CuNPs往往与不止1条的CuNWs接触,在CuNWs中复配CuNPs会大大增加接触点数量,从而显著提升热导率。

| 下载CSV 表 2 复配铜填料环氧树脂热导率 Table 2 Thermal conductivity of epoxy filled with hybrid copper fillers |

由表 1可知,当体积分数为11%时,填充CuNWs和CuNPs的EP电阻率分别为9.0×1010 Ω·cm和6.2×1010 Ω·cm,显示出一定的绝缘性。这一方面可能是因为填充量相对较低,CuNWs和CuNPs虽然可形成局部导热通路,但却无法形成完全连续的导电通路,使其具备一定的绝缘性;另一方面,铜纳米材料表面易氧化,在制备过程中表面极易形成氧化层,降低了CuNWs和CuNPs的导电性,使得复合后的EP仍具有较好的绝缘性。

如图 5所示,随着填充量的增加,不同形貌铜填料填充的EP体积电阻均有下降。这是因为随着填充量的增加,填料在树脂基体中的平均间距缩小,填料之间更容易相互接触,有利于电子的传输,从而使得电阻率下降。通过图 5还可以看出不同形貌的铜填料对EP体积电阻的影响也不一样。填充零维铜颗粒的EP随着填充量的增加电阻率下降幅度最小,体积分数11%时EP的电阻率降为1.3×1012 Ω·cm。而填充CuNWs和CuNPs的EP电阻率下降幅度较大,当体积分数为11%时电阻率分别为9.0×1010 Ω·cm和6.2×1010 Ω·cm,这可能是由于它们的微观连续性较好导致的。

由表 1可以看到,CuNWs和CuNPs作为填料,相比于球形铜粉以及氧化铝和氮化硼,在相同填充量下具有更高的导热系数,且保留一定的绝缘性,因此有可能作为导热填料在低填充量下制备高导热复合材料。

3 结论(1) 使用二维CuNPs作为导热填料,可制备得到导热性能良好的导热复合材料。将二维CuNPs、一维CuNWs和零维球形铜粉分别填充到EP中,通过对比发现填料的微观连续性有利于复合材料导热性能的提升。

(2) 将不同形貌的铜填料复配后填充到环氧树脂中,当总体积分数为4%时,一维CuNWs与二维CuNPs复配体系对环氧树脂热导率的提升效果明显好于零维铜颗粒与一维CuNWs复配体系以及零维铜颗粒与二维CuNPs复配体系。

| [1] |

RHO H, JANG Y S, KIM S, et al. Porous copper-graphene heterostructures for cooling of electronic devices[J]. Nanoscale, 2017, 9(22): 7565-7569. DOI:10.1039/C7NR01869J |

| [2] |

COLANGELO G, FAVALE E, MILANESE M, et al. Cooling of electronic devices:nanofluids contribution[J]. Applied Thermal Engineering, 2017, 127: 421-435. DOI:10.1016/j.applthermaleng.2017.08.042 |

| [3] |

MJALLAL I, FARHAT H, HAMMOUD M, et al. Cooling performance of heat sinks used in electronic devices[C]//The First International Conference on Energy, Power, Patroleum and Petrochemical Engineering(E3PE). Beirut, 2018: 02003.

|

| [4] |

FAN J M, XU S A. Thermal conductivity and mechanical properties of high density polyethylene composites filled with silicon carbide whiskers modified by cross-linked poly (vinyl alcohol)[J]. Journal of Materials Science and Technology, 2018, 34(12): 2407-2414. DOI:10.1016/j.jmst.2018.04.003 |

| [5] |

VAHEDI A, LAHIDJANI M H S, SHAKHESI S. Multiscale modeling of thermal conductivity of carbon nanotube epoxy nanocomposites[J]. Physica B:Condensed Matter, 2018, 550: 39-46. DOI:10.1016/j.physb.2018.09.017 |

| [6] |

EBRAHIMI N D, JU Y S. Thermal conductivity of sintered copper samples prepared using 3D printing-compatible polymer composite filaments[J]. Additive Manufacturing, 2018, 24: 479-485. DOI:10.1016/j.addma.2018.10.025 |

| [7] |

GAO Y X, LIU J. Gallium-based thermal interface material with high compliance and wettability[J]. Applied Physics A:Materials Science and Processing, 2012, 107(3): 701-708. DOI:10.1007/s00339-012-6887-5 |

| [8] |

KIM K, KIM J. Magnetic aligned AlN/epoxy composite for thermal conductivity enhancement at low filler content[J]. Composites Part B:Engineering, 2016, 93: 67-74. DOI:10.1016/j.compositesb.2016.02.052 |

| [9] |

KUANG Z Q, CHEN Y L, LU Y L, et al. Fabrication of highly oriented hexagonal boron nitride nanosheet/elastomer nanocomposites with high thermal conductivity[J]. Small, 2015, 11(14): 1655-1659. DOI:10.1002/smll.201402569 |

| [10] |

贺新福, 张小琴, 王迪, 等. 碳纳米管/聚合物基导热复合材料研究进展[J]. 化工进展, 2018, 37(8): 3038-3044. HE X F, ZHANG X Q, WANG D, et al. Research progress in heat conductive CNTs/polymer composites[J]. Chemical Industry and Engineering Progress, 2018, 37(8): 3038-3044. (in Chinese) |

| [11] |

YAMAMOTO N, DE VILLORIA G R, WARDLE B L. Electrical and thermal property enhancement of fiber-reinforced polymer laminate composites through controlled implementation of multi-walled carbon nanotubes[J]. Composites Science and Technology, 2012, 72(16): 2009-2015. DOI:10.1016/j.compscitech.2012.09.006 |

| [12] |

赖永健, 张婧婧, 何穗华, 等. 不同片径石墨烯微片/PP复合体系导电导热和力学性能[J]. 塑料, 2018, 47(4): 103-108. LAI Y J, ZHANG J J, HE S H, et al. Electrical, thermal conductivity and mechanical properties of graphene nanoplatelet (GNP)/PP hybrid system with different GNP size[J]. Plastics, 2018, 47(4): 103-108. (in Chinese) |

| [13] |

BEDEL V, LONJON A, DANTRAS É, et al. Influence of silver nanowires on thermal and electrical behaviors of a poly(epoxy) coating for aeronautical application[J]. Journal of Applied Polymer Science, 2018, 135(47): 46829. DOI:10.1002/app.46829 |

| [14] |

WANG J, JIU J T, ZHANG S Y, et al. The comprehensive effects of visible light irradiation on silver nanowire transparent electrode[J]. Nanotechnology, 2018, 29(43): 435701. DOI:10.1088/1361-6528/aad619 |

| [15] |

丁晨, 赵兵, 祁宁. 基于银纳米线导电网络的电子纺织品[J]. 化学进展, 2017, 29(8): 892-901. DING C, ZHAO B, QI N. Electronic textiles based on silver nanowire conductive network[J]. Progress in Chemistry, 2017, 29(8): 892-901. (in Chinese) |

| [16] |

ZHU D H, YU W, DU H X, et al. Thermal conductivity of composite materials containing copper nanowires[J]. Journal of Nanomaterials, 2016, 2016: 3089716. |

| [17] |

WANG S L, CHENG Y, WANG R R, et al. Highly thermal conductive copper nanowire composites with ultralow loading:toward applications as thermal interface materials[J]. ACS Applied Materials and Interfaces, 2014, 6(9): 6481-6486. DOI:10.1021/am500009p |

| [18] |

童铭康, 吴秀平, 戚嵘嵘, 等. 铜粉填充UHMWPE导热材料性能的研究[J]. 工程塑料应用, 2010, 38(7): 8-11. TONG M K, WU X P, QI R R, et al. Study on properties of copper powder filling UHMWPE heat conduction material[J]. Engineering Plastics Application, 2010, 38(7): 8-11. (in Chinese) DOI:10.3969/j.issn.1001-3539.2010.07.002 |