目前,国内外燃煤电厂大多采用石灰石-石膏湿法脱硫技术进行烟气脱硫,此方法在实现烟气脱硫的同时也带来了新的问题—露点腐蚀。

针对露点腐蚀问题,较为经济、合理的方案是使用纤维增强塑料(FRP)排烟内筒。尚琪冬等[1]研究了纤维增强塑料在湿热条件下的性能变化;其课题组还通过自行设计的高温加速装置研究了FRP复合材料在混酸介质加速老化条件下的耐久性[2]。已有研究表明FRP在腐蚀环境中的耐久性能优异,但FRP排烟内筒在工程应用过程中还会受到结构及附件自重、积灰荷载、风荷载、温度等因素的影响,这就组成了FRP排烟内筒应力腐蚀的前提[3]。

针对应力/应变条件下FRP复合材料的性能变化问题,国内外学者开展了一系列的研究[4-5]。梁娜等[6]提出了一种新的聚合物基复合材料应力松弛经验模型,并通过恒位移加载控制验证了该模型的有效性。王书法等[7]通过悬臂梁法探究了应力对玻璃钢耐腐蚀性能的影响。程基伟[3]利用双悬臂梁试样研究了几种玻璃钢材料的应力腐蚀行为。Megel等[8]和Kumosa等[9]对以改进聚酯、环氧树脂和乙烯基酯树脂3种不同树脂为基体的FRP复合材料在硝酸溶液中的应力腐蚀进行了研究,并指出乙烯基酯作为基体树脂的FRP复合材料的抗应力腐蚀能力最强。

本文以燃煤电厂烟囱FRP排烟内筒为背景,通过模拟FRP排烟内筒的服役环境,针对应用于工程中的结构层复合材料分别进行了应力条件、应力与腐蚀介质共同作用条件实验,从力学性能、形貌方面分析了材料的性能变化。

1 实验材料及方法 1.1 实验材料溴化环氧乙烯基酯树脂(430YT),金陵力联思树脂有限公司;ECR玻璃纤维短切毡(MC450),ECR玻璃纤维方格布(WR600),重庆国际复合材料有限公司;固化剂过氧化甲乙酮(MEKP-925H),上海硕津贸易有限公司;促进剂环烷酸钴(NL-49P),天津阿克苏诺贝尔过氧化物有限公司。

将树脂、固化剂、促进剂按照100:2:1的质量比制备树脂胶液,按照方格布-短切毡-方格布-短切毡-方格布铺层顺序,通过湿糊工艺制备实验所需的层合板,测得厚度为(3.60±0.1) mm。

制得的层合板在室温下固化24 h后,采用水冷切割设备从复合材料层合板上裁出所需样板,样板经封边处理后置于80 ℃恒温干燥箱中后固化处理24 h,得到后续测试样品,记作S-1。

1.2 实验条件根据燃煤电厂烟囱冷凝液中各酸性介质比例配制腐蚀溶液,其具体成分及配比(单位mg/L)为ρ(H2SO4):ρ(HF):ρ(HCl): ρ(HNO3)=1 176.6:11.8:117.5:41。实验周期分别为0、15、30、90 d,每一实验周期均需要更换新鲜的腐蚀溶液。

相关研究表明[3],应力腐蚀开裂和应变腐蚀开裂属于同一现象。由复合材料应力-应变曲线可知,在线性范围内,应力与应变呈正比关系。参考GB/T 1449—2005《纤维增强塑料弯曲性能实验方法》,样品外表面层的应变可以按照式(1)计算

| $ \varepsilon =\frac{6Sh}{{{l}^{2}}} $ | (1) |

式中,ε为应变;S为试样跨距中点处的挠度,mm;h为试样厚度,mm;l为跨距,mm。

本文实验通过调整样板跨距设置了Ⅰ型和Ⅱ型两个应变条件,其中Ⅰ型应变为4.61%,Ⅱ型应变为5.89%。共设置5种实验条件,记为条件A(静态浸泡)、条件B(Ⅰ型应变)、条件C(Ⅰ型应变+静态浸泡)、条件D(Ⅱ型应变)、条件E(Ⅱ型应变+静态浸泡)。

1.3 测试与表征 1.3.1 力学性能测试参照GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》、GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,通过德国兹韦克公司Zwick-2020万能实验机测定样条的弯曲性能及拉伸性能。力学性能试样每组不少于5个,并保证同批有5个有效试样。

强度取标准值,其计算公式为

| $ {{f}_{\text{k}}}={{f}_{\text{m}}}-\alpha {{\sigma }_{\text{s}}} $ | (2) |

式中,fk为标准值;fm为平均值;当分位值为0.05时,根据数理统计有α=1.645 5;σs为材料强度标准差。

1.3.2 微观形貌观察采用日本日立公司的S-4800型扫描电子显微镜(SEM)观察试样实验前后表面及拉伸断面的微观形貌,测试前对测试面进行喷金处理。

1.3.3 巴氏硬度测试参照GB/T 3854《纤维增强塑料巴氏(巴柯尔)硬度实验方法》测试试样的硬度。

1.3.4 红外光谱表征采用美国热电公司Nicolet 5700型傅里叶变换红外光谱仪观察试样经实验后表面的分子结构变化。

2 结果与讨论 2.1 静态力学性能图 1为试样S-1在不同实验条件下弯曲强度标准值随时间的变化曲线。

|

图 1 不同实验条件下试样弯曲强度随时间的变化曲线 Fig.1 Variation of bending strength of specimens with time under different experimental conditions |

经90 d实验周期后,试样S-1在A、B、C、D、E条件下的弯曲强度保留率分别为94.36%、81.69%、78.49%、78.71%、72.57%。在图 1中以试样S-1在条件A下的弯曲强度变化曲线作为标准线,可知其他条件下的变化曲线逐渐偏离标准曲线,其中试样在条件E下的偏离量最大,增大的应变使得材料弯曲强度下降更多;试样在条件C及条件D下的弯曲强度保留率相近。

图 2为试样S-1在不同实验条件下拉伸强度随时间的变化曲线。在A、B、C、D、E条件下,试样的拉伸强度保留率分别为78.46%、90.68%、74.72%、81.16%、70.30%。同理,以试样S-1在条件A下的拉伸强度变化曲线作为标准线,由图 2可知,试样在条件B、条件D下的拉伸强度变化曲线向上偏离,且在条件B下的偏离量较大,即应变的增大导致试样拉伸强度的下降程度加大;试样在条件C、条件E下的拉伸强度变化曲线向下偏离,且在条件E下的偏离量较大。拉伸测试时,试样主要受到纵向拉伸作用,影响拉伸强度的主要因素为增强纤维与基体树脂的界面状态。静态浸泡条件下,溶液中的小分子、酸性介质会对纤维/基体树脂界面状态产生破坏;应变条件下,增强纤维与基体树脂间的性能差异会对纤维/基体树脂界面状态产生破坏,但速度较为缓慢;应变条件与静态浸泡共同作用时,破坏速度加快,且此条件下应变的增大会进一步加快破坏速度。

|

图 2 不同实验条件下试样拉伸强度标准值随时间的变化曲线 Fig.2 Variation of tensile strength of specimens with time under different experimental conditions |

在混酸介质中,水分子在复合材料中渗透、扩散,导致基体树脂发生溶胀;混酸介质中存在的H2SO4能够催化基体树脂中酯键的水解,引起聚合物高分子链的断裂与基体/纤维界面的破坏,导致基体和界面传递载荷的能力降低,同时介质中HF和HCl的存在除了能够加速基体和界面的水解破坏外,还会导致纤维承受载荷能力降低[10]。

试样发生弯曲应变时的受力情况较为复杂。基体树脂属于高聚物,其固化后可以看作分子链缠结成的网状结构,塑料内部的缠结点数量由于大分子链本身不同结构单元的热运动而处于动态平衡中。当塑料受到外界应力/应变作用时,塑料内部的分子运动单元逐渐沿力场方向重新排列,使得卷曲的分子链伸直,甚至被拉断。因此,当基体树脂既受力又与化学介质接触时,介质在复合材料中的渗透、扩散及介质与组分材料之间的化学反应,使得大分子链间的距离逐渐扩大,缠结点动态平衡进一步被打破,导致复合材料力学性能进一步下降。

经90 d实验周期后,试样S-1在不同实验条件下的弯曲模量保留率、拉伸模量保留率如表 1所示。

| 下载CSV 表 1 不同条件下试样的弯曲、拉伸模量保留率 Table 1 Flexural and tensile modulus retention ratio of samples under different conditions |

复合材料的模量是由增强材料、增强材料/基体树脂界面粘结状态共同决定的。腐蚀溶液浸泡下,进入复合材料内部的介质破坏纤维/基体树脂界面以及增强纤维的溶蚀导致试样模量出现下降。由表 1数据可知,随着外加条件的增多,试样的弯曲模量、拉伸模量降低程度增大;随着应变的增大,试样的弯曲模量、拉伸模量下降速度加快。

2.2 微观形貌图 3为试样S-1在实验前后的表面及断面微观形貌图。图 3(a)、(b)为试样的初始表面及拉伸断面微观形貌,可以看出,实验前试样表面有微小树脂瘤,整体较为平整,无明显瑕疵;拉伸断面较为平整,增强纤维/基体树脂界面状态良好。图 3(c)、(d)为试样在条件C下经90 d实验周期后表面及拉伸断面微观形貌,可以看出表面树脂发生了明显的卷曲、分层现象,拉伸断面纤维排列参差不齐,有纤维拔出现象。图 3(e)、(f)为试样在条件E下经90 d实验周期后表面及拉伸断面微观形貌,可以看出表面树脂分层、破坏现象严重,拉伸断面存在明显的纤维拔出现象,表明增强纤维/基体树脂粘结界面破坏加剧。纤维与树脂粘结界面受到破坏,表现为复合材料拉伸强度及拉伸弹性模量的降低。FRP复合材料界面破坏的原因主要有以下两种[11]:①水分子对基体树脂的溶胀作用使纤维/基体界面产生剪应力;②进入复合材料试样内部的水分子与增强纤维上的极性基团发生化学反应,使界面发生破坏。而在应力作用下,材料结构(位移、构象)发生变化,加速了复合材料界面的破坏。

|

图 3 实验前后复合材料S-1表面及拉伸断面微观形貌 Fig.3 Microstructure of surface and tensile section of composite S-1 before and after experiment |

表 2为复合材料试样S-1各实验周期的巴氏硬度值。可以看出,从条件A至条件E,试样的巴氏硬度呈现下降趋势。巴氏硬度的大小不仅与表面树脂的固化程度有关,还与复合材料表面增强纤维的种类和状态相关。静态浸泡条件下,水分子的渗透、扩散作用及试样表面树脂的水解导致试样巴氏硬度降低;而在应变条件下,试样表面树脂分子结构发生变化,树脂固化交联度下降,导致巴氏硬度降低。

| 下载CSV 表 2 复合材料试样巴氏硬度 Table 2 Barcol hardness of composite samples |

由实验前后试样S-1表面的微观形貌及巴氏硬度变化可知,试样表面的树脂结构发生了改变,且不同实验条件下表面状态的破坏程度不一。由表 2数据可知,随着外加条件的增多,试样表面状态变差,导致硬度降低;随着应变的增大,试样表面被破坏的速度加快。

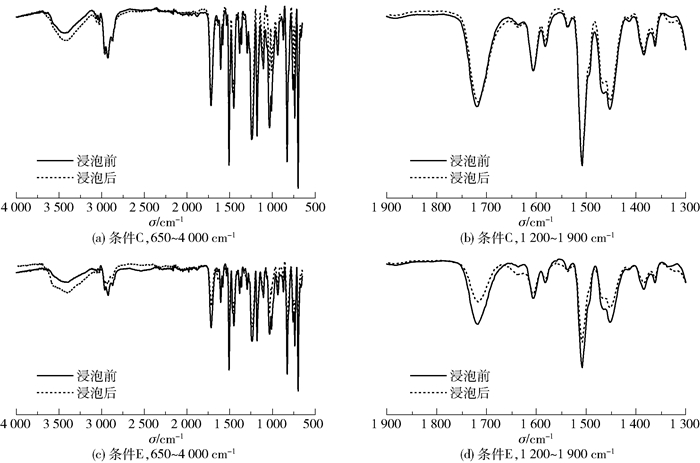

2.3 红外图谱分析图 4是试样S-1在不同应变条件下经静态浸泡前后的红外光谱图。图 4(a)、(c)为650~4 000 cm-1范围内对应的吸收峰,图 4(b)、(d)为1 200~1 900 cm-1范围内对应官能团的振动吸收峰。

|

图 4 试样S-1在不同应变条件下经静态浸泡前后的红外光谱图 Fig.4 FT-IR spectra of sample S-1 before and after static soaking under different strain conditions |

复合材料在水、酸性介质或应变条件作用下会发生环能团或化学结构的变化。对比试样S-1在不同条件下的红外谱图可以看出,经90 d实验周期后,羟基的伸缩振动吸收峰增强,而酯基中C═O的吸收峰强度降低,表明乙烯基酯树脂中的酯基发生了水解。对比图 4(b)、(d)可以看出,在条件C下,复合材料S-1经静态浸泡后吸收峰变化不大;在条件E下,S-1经静态浸泡后在1 720 cm-1处的羰基吸收峰强度出现了显著的降低,说明条件E下试样经静态浸泡后的水解程度更大。

3 结论(1) 不同实验条件作用90 d后,试样的力学性能变化有所不同。A、B、C、D、E条件作用下,试样的弯曲强度、拉伸强度均出现不同程度下降。相对于条件B,试样在条件D下的弯曲强度保留率、拉伸强度保留率分别下降2.98%、9.52%;相对于条件C,试样在条件E下的弯曲强度保留率、拉伸强度保留率分别下降5.92%、4.42%。应变增大,材料性能下降程度变大。

(2) 应变与静态浸泡共同作用下,增强纤维/基体树脂界面被破坏、基体树脂水解是试样性能下降的主要原因。应变的增大会导致试样基体树脂水解速度加快。

纤维增强塑料排烟筒在生产制作、运输、安装等过程中要注意对筒节的保护,避免应力/应变对筒节的损伤,影响其耐久性。

| [1] |

尚琪冬, 侯锐钢, 姚楠. 不同纤维织物/乙烯基酯复合材料的湿热老化[J]. 材料科学与工程学报, 2017, 35(5): 762-767. SHANG Q D, HOU R G, YAO N. Hydrothermal ageing of different fiber fabric/vinylester composites[J]. Journal of Materials Science & Engineering, 2017, 35(5): 762-767. (in Chinese) |

| [2] |

侯锐钢, 尚琪冬, 黎大胜. 混酸介质加速老化条件下玻璃纤维/溴化环氧乙烯基酯复合材料的耐久性[J]. 复合材料学报, 2017, 34(6): 1212-1220. HOU R G, SHANG Q D, LI D S. Durability of glass fiber/bromide epoxy vinylester composites exposed to accelerated aging condition of mixed acid medium[J]. Acta Materiae Compositae Sinica, 2017, 34(6): 1212-1220. (in Chinese) |

| [3] |

程基伟. 玻璃钢的应力腐蚀[M]. 北京: 化学工业出版社, 2009: 5-13. CHENG J W. Stress corrosion of FRP[M]. Beijing: Chemical Industry Press, 2009: 5-13. (in Chinese) |

| [4] |

陈波, 温卫东, 孙煦泽, 等. 三维编织碳/碳复合材料高温力学及疲劳试验研究[J]. 南京工业大学学报(自然科学版), 2018, 40(1): 8-16. CHEN B, WEN W D, SUN X Z, et al. Experimental investigation on fatigue of 3D braided C/C composites at high temperatures[J]. Journal of Nanjing Technology University (Natural Science Edition), 2018, 40(1): 8-16. (in Chinese) DOI:10.3969/j.issn.1671-7627.2018.01.002 |

| [5] |

RAGHAVAN J, MESHⅡ M. Creep of polymer composites[J]. Composites Science and Technology, 2000, 57: 1673-1688. |

| [6] |

梁娜, 朱四荣, 陈建中. 一种新的聚合物基复合材料应力松弛经验模型[J]. 复合材料学报, 2017, 34(10): 2205-2210. LIANG N, ZHU S R, CHEN J Z. A new empirical model for stress relaxation of polymer matrix[J]. Acta Materiae Compositae Sinica, 2017, 34(10): 2205-2210. (in Chinese) |

| [7] |

王书法, 刘禹钦, 陆大坪. 应力腐蚀对玻璃钢影响的实验研究[J]. 玻璃钢/复合材料, 1999(3): 11-12. WANG S F, LIU Y Q, LU D P. Study of effect of stress corrosion on FRP[J]. Fiber Reinforced Plastics/Composites, 1999(3): 11-12. (in Chinese) DOI:10.3969/j.issn.1003-0999.1999.03.003 |

| [8] |

MEGEL M, KUMOSA L, ELY T, et al. Initiation of stress-corrosion cracking in unidirectional glass/polymer composite materials[J]. Composites Science and Technology, 2001, 61: 231-246. DOI:10.1016/S0266-3538(00)00208-6 |

| [9] |

KUMOSA L, ARMENTROUT D, KUMOSA M. An evalution of the critical conditions for the initiation of stress corrosion cracking in unidirectional E-glass/polymer composites[J]. Composites Science and Technology, 2001, 61: 615-623. DOI:10.1016/S0266-3538(00)00244-X |

| [10] |

STAMENOVIĆ M, PUTIĆ S, RAKIN M, et al. Effect of alkaline and acidic solutions on the tensile properties of glass-polyester pipes[J]. Materials and Design, 2011, 32(4): 2456-2461. DOI:10.1016/j.matdes.2010.11.023 |

| [11] |

胡照会, 高红成, 黄其忠, 等. 海水浸泡对单向T700/环氧复合材料层间剪切性能的影响[J]. 复合材料学报, 2015, 32(1): 68-75. HU Z H, GAO H C, HUANG Q Z, et al. Effects of seawater immersing on interlaminate shear properties of unidirectional T700/epoxy composites[J]. Acta Materiae Compositae Sinica, 2015, 32(1): 68-75. (in Chinese) |