2. 新疆天业(集团)有限公司, 石河子 832000

2. Xinjiang Tianye Group Co., Ltd., Shihezi 832000, China

丙烯醛(C3H4O)是有机化工生产中一种重要的产品和原料,一般用于生产饲料添加剂蛋氨酸,同时还用于制备戊二醛、甘油、水处理剂等,也可用于对某些种类的聚合物进行改性,在饲料、石油开采、造纸、水处理、医疗等领域均有应用[1-4]。

目前国内外合成丙烯醛的方法主要有缩合法、分解法、氧化法3种,其中氧化法包括丙烯氧化法、丙烷氧化法和烯丙醇氧化法等。丙烯氧化法已经在工业上得到广泛的应用[5-7]。常压下,丙烯醛和水会生成最低共沸物,共沸组成(质量分数)中丙烯醛为97.18%,共沸温度52.02 ℃,采用常规的普通精馏方法很难获得高纯度的丙烯醛,因此需要对丙烯醛中的水分进行脱除。脱水可采用特殊精馏的方法,龚彦文等[8]采用甘油作为萃取剂对丙烯醛脱水工艺进行了模拟与优化,由于甘油的沸点高,在实际的操作中存在分离能耗高的问题。

本文选用二甲基亚砜(DMSO)为萃取剂,利用萃取精馏技术,以全年总费用(total annual cost,TAC)为经济优化目标函数,对萃取精馏塔和溶剂回收塔进行优化,确定了优化的理论板数、进料位置、回流比、萃取剂用量等工艺参数,同时考察了各因素对两塔能耗的影响;最终模拟结果能够达到设计要求,该结果可为丙烯醛脱水工艺装置的设计提供理论参考。

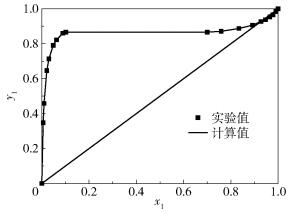

1 热力学模型及萃取剂的选择 1.1 热力学模型由于丙烯醛-水属于极性非理想物系,不含电解质,分离过程的压力不超过1 MPa,因此理论上非随机(局部)双液体模型方程(NRTL)、WILSON、通用化学模型(UNIQUAC)等热力学模型都可以用于计算此物系。根据现有的文献数据[9],通过Aspen plus软件中的Data Regression工具对气液相平衡数据进行热力学模型拟合,得到的二元交互作用参数如表 1所示。

| 下载CSV 表 1 丙烯醛-水物系在不同热力学模型下的二元交互参数 Table 1 Binary interaction parameters for the acrolein-water system using different thermodynamic models |

根据拟合的相互作用参数对丙烯醛-水物系进行相平衡数据的计算,并对3种模型的气液相平衡实验数据与计算值的偏差进行分析,偏差分析结果见表 2。

| 下载CSV 表 2 丙烯醛-水物系的气液相平衡数据在不同模型下的计算偏差 Table 2 Analysis of deviations of vapor-liquid equilibrium data for acrolein-water systems using different models |

通过表 2的偏差分析数据可以看出,UNIQUAC模型的偏差比其他两种模型的偏差小,故可认为UNIQUAC模型与实验数据的关联性较好,能很好地描述该物系。UNIQUAC模型计算数据与实验数据如图 1所示。

|

图 1 丙烯醛-水体系在UNIQUAC模型下计算的y-x相图 Fig.1 y-x phase diagram calculated using the UNIQUAC model for the acrolein-water system |

丙烯醛-水-DMSO体系的相互作用参数见表 3。

| 下载CSV 表 3 丙烯醛-水-DMSO体系在UNIQUAC模型下的二元交互参数 Table 3 Binary interaction parameters for the acrolein-water-DMSO system using the UNIQUAC model |

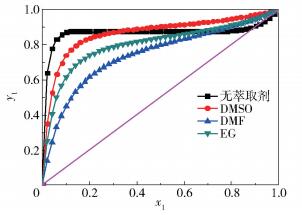

在萃取精馏塔设计中,萃取剂的选择非常关键,萃取剂的选择一般需要经过计算筛选[10]。本文经综合考虑筛选出3种可行的组分,分别为二甲基亚砜(DMSO)、N,N-二甲基甲酰胺(DMF)及乙二醇(EG),在一定条件下,利用Aspen的Binary analysis功能得到了不同萃取剂存在下两组分的相对挥发度,分别为αij(DMSO)=3.433,αij(DMF)=2.498,αij(EG)=2.315。可见,在DMSO存在下,丙烯醛-水体系的相对挥发度数值最大。同时也在UNIQUAC热力学模型下计算比较不同萃取剂的加入对丙烯醛-水体系气液相平衡的影响,结果如图 2所示。可以看出,DMSO的选择性最强,并且不与丙烯醛或水形成共沸物。因此选用DMSO作为丙烯醛-水体系的萃取剂。

|

图 2 不同萃取剂对丙烯醛-水体系y-x相图的影响 Fig.2 Effect of different extractants on the y-x phase diagram of acrolein-water system |

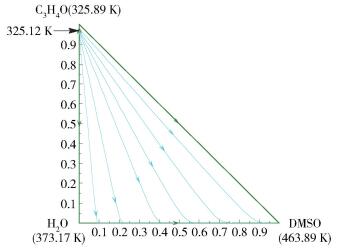

通过剩余曲线可以判断萃取分离的可行性[11]。图 3是丙烯醛-水-DMSO的剩余曲线图(RCM),可以看出,丙烯醛-水共沸组成为不稳定点,3种纯物质为稳定节点,在剩余曲线中无精馏边界线,表明在DMSO存在的条件下能够分离丙烯醛-水混合物。图中3个顶点代表 3种纯物质的沸点,其中丙烯醛-水能形成最低二元共沸物(共沸温度325.12 K), 图中带箭头的曲线为该物系的剩余曲线,剩余曲线都是由共沸物指向高沸物,并终止于DMSO。

|

图 3 丙烯醛-水-DMSO体系剩余曲线(常压) Fig.3 Remaining curve for the acrolein-water-DMSO system at p=101.325 kPa |

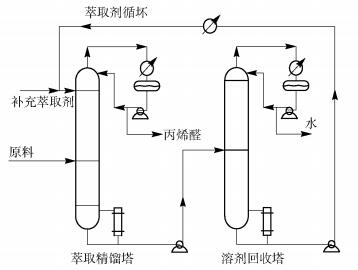

待分离物系从萃取精馏塔(T-101)中部进入塔中,与塔顶部进来的萃取剂充分接触,塔顶可以得到高纯度的丙烯醛,水与萃取剂则从塔底流入溶剂回收塔,并从溶剂回收塔(T-102)顶部获得纯度较高的水分,溶剂回收塔底部获得高纯度的萃取剂,经过冷却后循环使用。由于两个塔顶部采出时有少量的萃取剂损失,为了满足整个流程的质量守恒,在萃取剂循环物流中补充少量的萃取剂。工艺流程图如图 4所示。

|

图 4 工艺流程简图 Fig.4 Process flow diagram |

按操作时间每年8 000 h计,物料的处理量为3 000 kg/h,其组成为丙烯醛96.5%,其余为水。热力学方法采用UNIQUAC模型,文中两塔的产品纯度要求为:①萃取精馏塔塔顶丙烯醛的组成99.99%;②溶剂回收塔塔顶水的组成99.5%。

2.3 经济优化本文经济优化的目标函数是全年总费用(TAC),设备费用按文献[12]的方法计算,其中蒸汽的价格为180元/t,冷却水的价格为1.8元/m3。全年总费用CT计算公式为

| $ {C_{\rm{T}}} = {C_{\rm{v}}} + \frac{{{C_{\rm{F}}}}}{{{T_{\rm{R}}}}} $ | (1) |

其中Cv表示能耗费用,CF表示设备费用,TR表示回收期。

萃取精馏塔的两个设计规定如下。

(1) 调节回流比R1使得T-101塔塔顶馏出液中丙烯醛的组成D1达99.99%。

(2) 调节塔顶采出量使得塔底丙烯醛的含量小于0.03%。

溶剂回收塔的两个设计规定如下。

(1) 调节回流比R2使T-102塔塔顶馏出液中DMSO的含量D2小于10×10-6。

(2) 调节塔釜采出使得塔底DMSO的组成达99.999 9%。

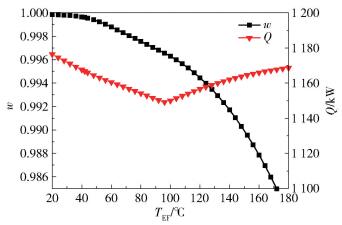

对于萃取精馏过程,萃取剂进料温度(TEF)也是一个重要的设计变量,文献推荐萃取剂的进料温度比萃取精馏塔的塔顶温度低5~15 ℃[13-15]。本文考察了在一定条件下,萃取剂进料温度对目标产物的组成w和塔能耗Q的影响,如图 5所示。随着温度的升高,塔顶丙烯醛的组成呈降低趋势,能耗则先减小后增大。综合考虑,萃取剂进料温度设为42 ℃,所用的冷却介质为32 ℃的循环水,可节省能耗费用。

|

图 5 萃取剂进料温度对丙烯醛组成和能耗的影响 Fig.5 Influence of extractant feed temperature on the mass fraction of C3H4O and total duty |

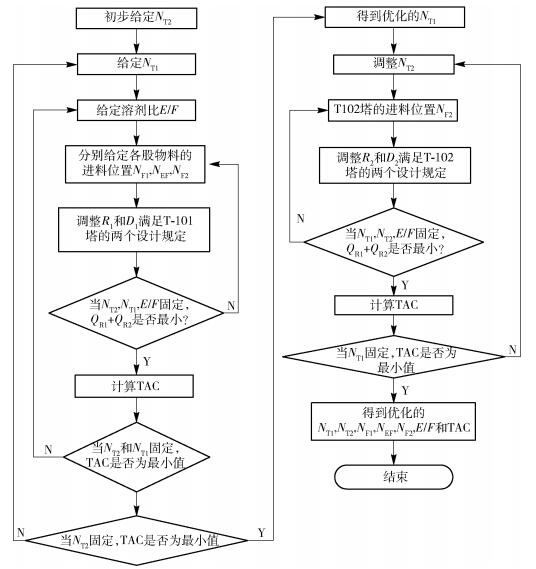

工艺中需要优化的设计变量有T101塔的总理论板数(NT1),原料的进料位置(NF1),萃取剂进料位置(NEF),溶剂比(E/F),溶剂回收塔T-102塔总理论板数(NT2),回收塔进料位置(NF2),其中NF1、NEF以两塔底再沸器热负荷(QR1、QR2)之和最小为目标函数进行优化。具体的优化过程见图 6。

|

图 6 迭代优化程序图 Fig.6 Optimization iterative process diagram |

萃取精馏塔的优化步骤如下。

1) 初步给定一个可以满足分离要求的NT2;

2) 给定萃取精馏塔初始理论总板数NT1;

3) 给定初步的溶剂比E/F;

4) 给定各股物料的初始的进料位置(NF1,NFE,NF2);

5) 分别调节回流比R1和塔顶采出量D1使塔顶和塔釜组分能达到设计规定值;

6) 返回步骤4),调整NF1、NFE、NF2一直到两塔热负荷最小为止,进行下一步;

7) 返回步骤3),改变E/F,直到TAC达到最小为止,进行下一步;

8) 返回步骤2),调整NT1直到TAC达到最小为止,进行下一步。

通过迭代循环,可以得到最优的NF1,NEF,NT1和E/F。

溶剂回收塔的优化步骤如下。

1) 固定优化好的NT1;

2) 给出溶剂回收塔初始理论板数NT2;

3) 给出溶剂回收塔(T-102塔)初始进料位置NF2;

4) 分别调节回流比R1和塔顶采出量D1使塔顶和塔釜组分能达到设计规定值;

5) 返回步骤3),调整NF2,直到回收塔热负荷达到最小为止,进行下一步;

6) 返回步骤2),调整NF2,直到TAC达到最小,结束整个优化过程。

表 4和表 5为两精馏塔的优化结果。从表 4可以看出,当溶剂比E/F为0.183时,萃取精馏塔的TAC最小,此时T-101塔的优化结果为:理论板数30,萃取精馏塔进料位置25,萃取剂进料位置4。从表 5可以看出溶剂回收塔T-102的优化结果为:理论板数22,进料位置11。通过优化两塔可以得到TAC最低为340.664万元/a。

| 下载CSV 表 4 萃取精馏塔(T-101)优化结果 Table 4 The results of the optimization of the extractive distillation column(T-101) |

| 下载CSV 表 5 溶剂回收塔(T-102)优化结果 Table 5 The results of the optimization of the solvent recovery distillation column(T-102) |

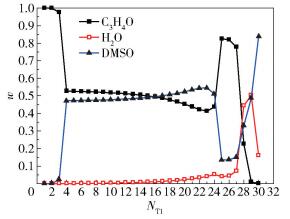

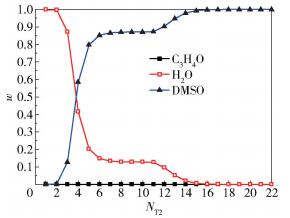

通过模拟优化,获得了总物料平衡表(表 6)和塔设备的工艺参数(表 7)。从表 6可以看出,丙烯醛的纯度可以达到设计规定的要求。图 7和图 8是两塔各组分液相组成分布图。

| 下载CSV 表 6 总物料平衡表 Table 6 Material balance sheet |

| 下载CSV 表 7 塔设备主要工艺参数 Table 7 Main technical parameters of the columns |

|

图 7 萃取精馏塔各组分液相组成变化 Fig.7 Liquid composition of the components of the extractive distillation column |

|

图 8 溶剂回收塔各组分液相组成变化 Fig.8 Liquid composition of the components of the solvent recovery column |

(1) 选用二甲基亚砜(DMSO)为萃取剂,使用UNIQUAC热力学模型对丙烯醛脱水萃取精馏工艺进行模拟研究,得到丙烯醛纯度为99.99%,可达到分离任务要求。

(2) 以TAC为经济优化目标函数,对T-101塔和T-102塔进行迭代优化,获得了合理的工艺参数:萃取精馏塔总的理论板数30,原料的进料位置第25块板,萃取剂进料板第4块板,回流比0.249,溶剂比为0.183;溶剂回收塔总理论板数22块,进料位置第11块板,回流比0.232。此时可得到TAC最低为340.664万元/a。

| [1] |

徐燏. 丙烯醛生产工艺技术进展[J]. 价值工程, 2014(22): 304-305. XU Y. Progress in the production process technology of acrolein[J]. Value Engineering, 2014(22): 304-305. (in Chinese) DOI:10.3969/j.issn.1006-4311.2014.22.166 |

| [2] |

MOOVENDARAN K, NATARAJAN S. Growth of bulk single crystal of N-acetyl DL-methionine and its spectral characterization[J]. Spectrochimica Acta Part A:Molecular and Biomolecular Spectroscopy, 2015, 135: 317-320. DOI:10.1016/j.saa.2014.07.012 |

| [3] |

CAVUOTO P, FENECH M F. A review of methionine dependency and the role of methionine restriction in cancer growth control and life-span extension[J]. Cancer Treatment Reviews, 2012, 38(6): 726-736. DOI:10.1016/j.ctrv.2012.01.004 |

| [4] |

赵汉彬, 邓凯, 安宁, 等. 丙烯醛的工业生产工艺及其下游产品的开发[J]. 化工生产与技术, 2015, 22(1): 30-35, 9. ZHAO H B, DENG K, AN N, et al. Industry production process and downstream products development of acrolein[J]. Chemical Production and Technology, 2015, 22(1): 30-35, 9. (in Chinese) DOI:10.3969/j.issn.1006-6829.2015.01.009 |

| [5] |

景志刚, 刘肖飞, 葛汉青, 等. 丙烯醛合成催化剂及工艺技术[J]. 现代化工, 2009, 29(9): 30-32. JING Z G, LIU X F, GE H Q, et al. Catalysts and processing technology for acrolein synthesis[J]. Modern Chemical Industry, 2009, 29(9): 30-32. (in Chinese) DOI:10.3321/j.issn:0253-4320.2009.09.006 |

| [6] |

王艳华, 吕宏飞, 杨杰, 等. 杂多酸催化甘油气相脱水制丙烯醛的研究进展[J]. 化学与黏合, 2018, 40(2): 134-137. WANG Y H, LV H F, YANG J, et al. Recent progress in acrolein prepared by gas-phase dehydration of glycerol with heteropoly acid catalyst[J]. Chemistry and Adhesion, 2018, 40(2): 134-137. (in Chinese) DOI:10.3969/j.issn.1001-0017.2018.02.017 |

| [7] |

黄亮, 徐华龙, 沈伟. 甘油气相脱水制备丙烯醛催化剂的研究进展[J]. 石油化工, 2016, 45(9): 1021-1030. HUANG L, XU H L, SHEN W. Progresses in catalysts for gas phase dehydration of glycerol to acrolein[J]. Petrochemical Technology, 2016, 45(9): 1021-1030. (in Chinese) DOI:10.3969/j.issn.1000-8144.2016.09.001 |

| [8] |

程雪妮, 龚彦文. 萃取精馏分离丙烯醛-水的模拟研究[J]. 广州化工, 2017, 45(16): 78-80. CHENG X N, GONG Y W. Simulation study on extractive distillation process for separation of acrolein-water[J]. Guangzhou Chemical Industry, 2017, 45(16): 78-80. (in Chinese) DOI:10.3969/j.issn.1001-9677.2017.16.027 |

| [9] |

SOKOLOV N M, SEVRYUGOVA N N, ZHAVORONKOV N M, et al. Liquid-vapor phase equilibrium in the systems acrylonitrile + water and acrolein+water at various pressures[J]. Teor Osn Khim Tekhnol, 1969, 3(1): 128-135. |

| [10] |

CHEN B H, LEI Z G, LI Q S, et al. Application of CAMD in separating hydrocarbons by extractive distillation[J]. AIChE Journal, 2005, 51(12): 3114-3121. DOI:10.1002/aic.v51:12 |

| [11] |

DOHERTY M F, CALDAROLA G A. Design and synthesis of homogeneous azeotropic distillations[J]. Industrial & Engineering Chemistry Fundamentals, 1985, 24(4): 474-485. |

| [12] |

LUYBEN W L. Distillation design and control using ASPENTM simulation[M]. Hoboken: John Wiley & Sons, Inc., 2006: 39-41.

|

| [13] |

付强, 王建刚, 张吉波. 特殊精馏的应用及进展[J]. 山东化工, 2017, 46(24): 67-68. FU Q, WANG J G, ZHANG J B. The application and development of special distillation[J]. Shandong Chemical Industry, 2017, 46(24): 67-68. (in Chinese) DOI:10.3969/j.issn.1008-021X.2017.24.026 |

| [14] |

崔现宝, 杨志才, 冯天扬. 萃取精馏及进展[J]. 化学工业与工程, 2001, 18(4): 215-220. CUI X B, YANG Z C, FENG T Y. Extractive distillation and its development[J]. Chemical Industry and Engineering, 2001, 18(4): 215-220. (in Chinese) DOI:10.3969/j.issn.1004-9533.2001.04.007 |

| [15] |

KNIGHT J R, DOHERTY M F. Optimal design and synthesis of homogeneous azeotropic distillation sequences[J]. Ind Eng Chem Res, 1989, 28: 564-572. DOI:10.1021/ie00089a011 |