转子不对中故障非常普遍,其中约有70%由转子不对中引起或者与之相关[1]。当转子不对中时转子系统会产生附加轴向、径向交变力,从而引起转子系统轴向和径向振动,不对中量过大时还会造成设备过度振动、轴承磨损、联轴器偏转、油膜失稳以及转轴的大挠曲变形等一系列危害性后果。随着大型旋转机械的高转速、高效率化,转子和静子之间的间隙变得也更小,对于这种复杂的转子系统,转子不对中可能会同时引起碰摩故障,从而导致转子系统运动失稳甚至使转子受到损伤。目前国内外学者对转子系统不对中动力学特性进行了大量研究,董霄[2]通过建立不对中转子的力学模型,用有限元方法对转子系统的振动响应进行了仿真分析;刘杨等[3]通过建立考虑联轴器影响的转子不对中-碰摩耦合故障轴承系统模型,分析了转子系统的动力学特性;李兴阳等[4]在联轴器不对中模型中分析了不对中产生的原因,运用数值积分法获得了系统的非线性动力响应;李全坤等[5]通过分析双转子系统在平行、角度不对中时高低压转子的振动特性,指出双转子系统临界转速的1/2处会发生二倍频共振。

研究表明传统挤压油膜阻尼器(squeeze film damper,SFD)对故障转子引起的非线性振动具有抑制作用[6], 并且能有效降低不对中故障的转子二倍频振幅[7]。整体式挤压油膜阻尼器(integral squeeze film damper,ISFD)是在传统挤压油膜阻尼器基础上发展起来的新型阻尼器,既具有传统挤压油膜阻尼器的减振效果,同时稳定性较好,不会出现传统挤压油膜阻尼器的双稳态现象。目前ISFD已被用于不平衡转子以及齿轮的振动控制方面[8-10],但用于不对中转子振动控制方面的研究还未见报道;而且关于转子不对中的研究主要集中在振动机理以及理论计算上,缺乏实际的振动方法研究。因此本文设计了一种新型ISFD,增加转子系统的外阻尼,并通过有限元分析以及实验来探究ISFD对转子系统不对中故障的抑制效果。

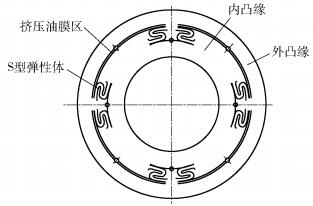

1 整体式挤压油膜阻尼器 1.1 ISFD结构特点不同于传统鼠笼式挤压油膜阻尼器,ISFD将弹性支承与挤压油膜区组合为一个整体,避免了传统鼠笼式挤压油膜阻尼器的悬臂结构,减小了轴向安装空间。图 1为实验设计的整体式挤压油膜阻尼器结构示意图,主要分为外凸缘和内凸缘两部分,中间通过周向均布的8个S形弹性体连接成一个整体。图中S形弹性体为转子提供弹性支承,挤压油膜区里面充满润滑油,当转子振动时ISFD偏心进而对挤压油膜区内的润滑油造成挤压,从而产生阻尼力。ISFD结构中周向均布的S型弹簧区域将流体的周向流动分隔成多个局部区间,可以阻止润滑油的周向环流,利用各分隔腔室的挤压油膜效应和S型弹簧处的活塞效应为转子支承系统提供阻尼,大范围消除了非线性的产生和影响[11]。

|

图 1 整体式挤压油膜阻尼器结构示意图 Fig.1 Structure diagram of integral squeeze film damper |

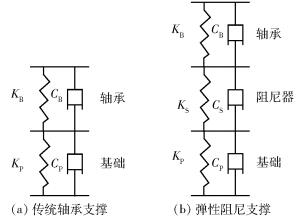

图 2是传统轴承刚性支承和ISFD弹性阻尼支承系统动力学模型对比图。假设传统轴承基础的刚度和阻尼分别为KP和CP,轴承的刚度和阻尼分别为KB和CB, 弹性阻尼支承相当于在传统轴承支承系统上串联了刚度为KS、阻尼为CS的ISFD。由于ISFD的刚度KS远小于传统轴承的刚度KB,转轴将振动变形通过轴承传递给刚度较低的阻尼器,阻尼器上的S型弹性体产生振动变形进而对挤压油膜区的润滑油产生挤压,由此可以获得较大的阻尼系数,即CS远大于CP和CB。而传统的轴承一方面由于轴承自身刚度大,轴承结构发生的变形量小;另一方面由于不含有挤压油膜区,其自身能产生的阻尼系数较小。因此相对于传统的轴承支承结构,ISFD可以在提供支承作用的同时获得较大的阻尼系数。在转子系统中引入ISFD不仅可以调节转子临界转速,也能增大转子-轴承系统的阻尼力,大大降低转子振动。

|

图 2 传统轴承支承和弹性阻尼支承系统 Fig.2 Traditional bearings and elastic damping support system |

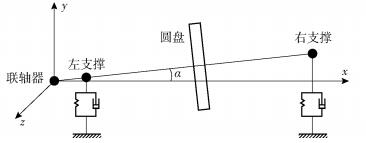

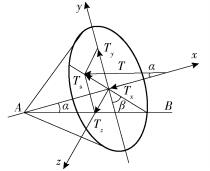

考虑到联轴器的陀螺效应及扭转力矩的作用,本文建立了如图 3所示的转子-轴承系统,圆盘放在两个支承中间,转轴通过联轴器与电机相连。两个轴承标高不同会导致转子系统产生不对中故障,转子不对中模型如图 4所示。

|

图 3 转子-轴承系统力学模型 Fig.3 Rotor-bearing system mechanical model |

|

图 4 转子不对中模型 Fig.4 Rotor misalignment model |

支承轴承中心线的变化使转子转轴与电机之间产生一个倾斜角度α;将电机轴投影到x-y平面,投影轴与y轴之间形成夹角β。电机产生的转矩T经过弹性联轴器传到转子后分解成两部分:Tx为传递到转子的转矩;Ts为垂直于转子径向的力矩,分别为

| $ \left\{ \begin{array}{l} {T_x} = T\cos \alpha \\ {T_{\rm{s}}} = T\sin \alpha \end{array} \right. $ | (1) |

然后Ts沿着y轴和z轴分解成两个弯矩

| $ \left\{ \begin{array}{l} {T_z} = \sum\limits_{n = 1}^\infty {{H_{2n}}\sin 2n\mathit{\Omega t}} \\ {T_{{y}}} = \sum\limits_{n = 1}^\infty {{J_{2n}}\sin 2n\mathit{\Omega t}} \end{array} \right. $ | (2) |

式(2)中,Ω代表转速,z、y方向二倍频影响系数H2n、J2n以及转动惯量IR分别为

| $ \left\{ \begin{array}{l} {H_{2n}} = {\left( { - 1} \right)^{n + 1}}2nI{\mathit{\Omega }^2}{A_{2n}}\tan \alpha \cos \theta \\ {J_{2n}} = {\left( { - 1} \right)^{n + 1}}2n{I_{\rm{R}}}{\mathit{\Omega }^2}{A_{2n}}\tan \alpha \sin \theta \\ {I_{\rm{R}}} = m{r^2} \end{array} \right. $ | (3) |

式(3)中,r表示转子半径,数列A2n取值如下

| $ \left\{ \begin{array}{l} {A_0} = 1\\ {A_2} = E\left( {F + 3{F^3}/4 + 5{F^5}/8 + \cdots } \right)\\ {A_4} = E\left( {{F^2}/2 + {F^4}/4 + 15{F^6}/32 + \cdots } \right)\\ \;\; \vdots \end{array} \right. $ | (4) |

式(4)中,变量E和F分别为E=4cos α/(3+cos 2α), F=(1-cos α)/(3+cos 2α)。则不对中力矩Fe可以表示为

| $ {\mathit{\boldsymbol{F}}_{\rm{e}}} = \sum\limits_{n = 1}^\infty {{\mathit{\boldsymbol{M}}_{2n}}\sin 2n\mathit{\Omega t}} $ | (5) |

式(5)中,M2n=[0, …, H2n, J2n]T。

经过推算可知,轴承标高不同造成了转子不对中,导致联轴器处形成附加弯矩,从而产生不对中力。所以不对中转子系统主要存在转频两倍的激振力,从而使频谱图中出现二倍频。

2.2 ISFD减振单跨转子原理在ISFD弹性阻尼支承的转子模型中,假设挤压油膜阻尼器的静平衡点与转子中心重合,建立系统的运动方程,此时转子系统的激振力主要为圆盘的不平衡力和联轴器处产生的不对中力。由于转子系统是一个连续的系统,其振动主要由集中质量圆盘引起,因此采用集中质量法求解运动方程。

由振动微分方程得到圆盘的运动方程为

| $ \left\{ \begin{array}{l} m{{\ddot x}_{\rm{m}}} = k\left( {{x_0} - {x_{\rm{m}}}} \right) + m\rho {\omega ^2}\cos \omega t\\ m{{\ddot y}_{\rm{m}}} = k\left( {{y_0} - {y_{\rm{m}}}} \right) + m\rho {\omega ^2}\sin \omega t \end{array} \right. $ | (6) |

转轴的运动方程为

| $ \left\{ \begin{array}{l} {m_0}{{\ddot x}_0} = k\left( {{x_{\rm{m}}} - {x_0}} \right) - \Delta {f_{1x}}\\ {m_0}{{\ddot y}_0} = k\left( {{y_{\rm{m}}} - {y_0}} \right) - \Delta {f_{1y}} \end{array} \right. $ | (7) |

轴承的运动方程为

| $ \left\{ \begin{array}{l} {m_{\rm{s}}}{{\ddot x}_{\rm{s}}} = \Delta {f_{1x}} - {k_{\rm{w}}}{x_{\rm{s}}} - \Delta {f_{2x}}\\ {m_{\rm{s}}}{{\ddot y}_{\rm{s}}} = \Delta {f_{1y}} - {k_{\rm{w}}}{y_{\rm{s}}} - \Delta {f_{2y}} \end{array} \right. $ | (8) |

轴承力的增量可以表示为

| $ \left\{ \begin{array}{l} \Delta {f_{1x}} = {k_{xx}}\left( {{x_0} - {x_{\rm{s}}}} \right) + {k_{xy}}\left( {{y_0} - {y_{\rm{s}}}} \right) + \\ \;\;\;\;\;\;\;\;{d_{xx}}\left( {{{\dot x}_0} - {{\dot x}_{\rm{s}}}} \right) + {d_{xy}}\left( {{{\dot y}_0} - {{\dot y}_{\rm{s}}}} \right)\\ \Delta {f_{1y}} = {k_{yx}}\left( {{x_0} - {x_{\rm{s}}}} \right) + {k_{yy}}\left( {{y_0} - {y_{\rm{s}}}} \right) + \\ \;\;\;\;\;\;\;\;{d_{yx}}\left( {{{\dot x}_0} - {{\dot x}_{\rm{s}}}} \right) + {d_{yy}}\left( {{{\dot y}_0} - {{\dot y}_{\rm{s}}}} \right) \end{array} \right. $ | (9) |

挤压油膜阻尼力的增量可以表示为

| $ \left\{ \begin{array}{l} \Delta {f_{2x}} = {k_{xx{\rm{f}}}}{x_{\rm{s}}} + {k_{xy{\rm{f}}}}{y_{\rm{s}}} + {d_{xx{\rm{f}}}}{{\dot x}_{\rm{s}}} + {d_{xy{\rm{f}}}}{{\dot y}_{\rm{s}}}\\ \Delta {f_{2y}} = {k_{yx{\rm{f}}}}{x_{\rm{s}}} + {k_{yy{\rm{f}}}}{y_{\rm{s}}} + {d_{yx{\rm{f}}}}{{\dot x}_{\rm{s}}} + {d_{yy{\rm{f}}}}{{\dot y}_{\rm{s}}} \end{array} \right. $ | (10) |

式(6)~(10)中,m为圆盘的质量,ρ为圆盘的偏心,ω为转速,xm和ym分别表示圆盘两个方向的位移,m0为转轴的质量,x0和y0分别表示转轴两个方向的位移,ms为支承的质量,xs、ys分别为支承两个方向的位移,k是转子的刚度,kw是ISFD支承的刚度,kf是油膜的刚度,其中kxx和kyy表示主刚度,kxy和kyx表示交叉刚度,kxxf和kxyf分别为kf的主刚度和交叉刚度,Δf1x和Δf1y分别表示轴承力两个方向的增量,Δf2x和Δf2y则分别为阻尼油膜力两个方向的增量,d和df分别表示轴承和挤压油膜的阻尼,其中dxx和dyy表示主阻尼,dxy和dyx表示交叉阻尼, dxxf和dxyf分别为df的主阻尼和交叉阻尼。

当系统无挤压油膜阻尼作用时,系统的运动方程为

| $ \left\{ \begin{array}{l} m{{\ddot x}_{\rm{m}}} = k\left( {{x_0} - {x_{\rm{m}}}} \right) + m\rho {\omega ^2}\cos \omega t\\ m{{\ddot y}_{\rm{m}}} = k\left( {{y_0} - {y_{\rm{m}}}} \right) + m\rho {\omega ^2}\sin \omega t\\ {m_{\rm{0}}}{{\ddot x}_{\rm{0}}} = k\left( {{x_{\rm{m}}} - {x_0}} \right) - \Delta {f_{1x}}\\ {m_{\rm{0}}}{{\ddot x}_{\rm{0}}} = k\left( {{y_{\rm{0}}} - {x_0}} \right) - \Delta {f_{1y}} \end{array} \right. $ | (11) |

利用公式(6)~(11)对有ISFD(弹性阻尼支承)和刚性支承的情况计算转子的响应可知,同等转速下安装ISFD后转子振动响应会减小。

2.3 转子系统的DyRoBeS有限元分析本文主要采用DyRoBeS有限元软件进行仿真计算。基于对转子不对中模型的分析,对不对中转子振动进行数值仿真分析,利用轴承的标高不同来模拟转子不对中。转子有限元模型如图 5所示,将转轴划分为20个轴段单元共21个节点,其中第11个节点代表转盘中心,第1和第21个节点分别为支承位置。转子仿真模拟计算参数如表 1所示。

|

图 5 转子系统有限元模型 Fig.5 Rotor system finite element model |

| 下载CSV 表 1 单跨转子仿真计算参数 Table 1 Single span rotor simulation calculation parameters |

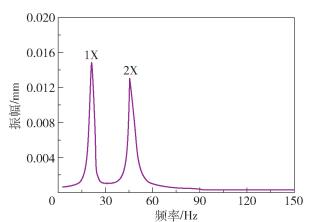

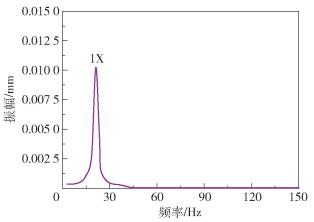

对转子进行模态分析,计算得到转子一阶临界转速为2 950 r/min。由于转子不对中会产生转频两倍的激振力,转子在1/2临界附近不对中响应最明显,因此本文主要研究转子系统在1 500 r/min下ISFD弹性阻尼支承对不对中转子振动的抑制效果。选取节点3的振幅作为研究对象,在1 500 r/min下进行仿真分析,得到转子在刚性支承下节点3的频谱响应,如图 6所示,ISFD弹性阻尼支承下节点3的频谱响应如图 7所示。

|

图 6 刚性支承下转子频谱图 Fig.6 The spectrogram of the rotor under rigid support |

|

图 7 ISFD弹性阻尼支承下转子频谱图 Fig.7 The spectrogram of the rotor under elastic damping support |

从图 6中可以看出,在刚性支承下,转子出现不对中时频谱图中除了一倍频(1X)分量,还出现了较大的二倍频(2X)分量。从图 7看出,在ISFD弹性阻尼支承下,转子系统二倍频几乎为零,一倍频振幅也大幅度下降,ISFD的振动抑制效果非常明显。

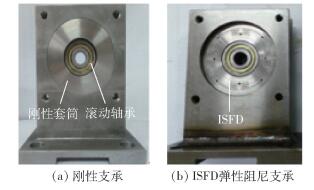

3 实验验证 3.1 实验装置为了验证ISFD弹性阻尼支承对转子不对中振动的抑制效果,根据实验台实际情况设计出刚性支承(图 8(a))和ISFD弹性阻尼支承(图 8(b))两种支承结构,通过对比转子振动情况,分析ISFD的减振效果。

|

图 8 两种不同支承结构 Fig.8 Two different support structures |

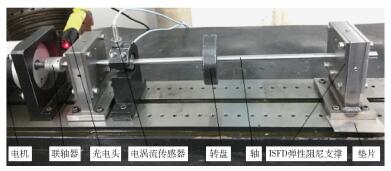

转子不对中实验台如图 9所示,驱动电机通过柔性联轴器带动转轴转动,轴径为10 mm,两个支承间跨距为420 mm,转盘重575 g。实验过程中以电机主轴为水平基准,将远离电机的轴承座垫高1.5 mm,计算得到电动机轴与转子轴之间的偏角为0.2°,测点布置在距离左轴承座40 mm的位置。转子发生不对中故障时会产生二倍频分量,故实验中主要研究转子的频谱响应。

|

图 9 转子不对中实验台 Fig.9 Rotor misalignment test stand |

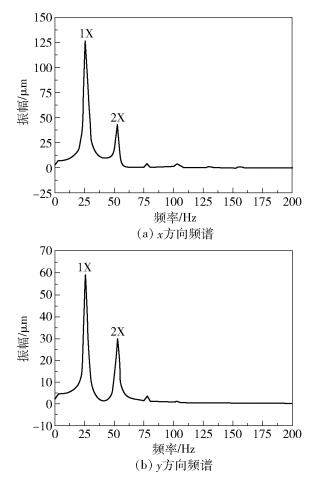

图 10为刚性支承下转子不对中故障的频谱响应,可以看出,转子在x、y两个方向的频谱图中除一倍频外还存在较大二倍频分量,具有典型的不对中故障特征。

|

图 10 刚性支承下转子频谱响应 Fig.10 The spectrogram of the rotor under rigid support |

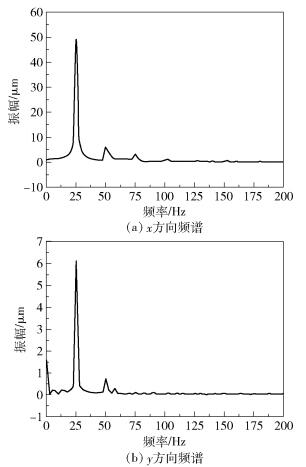

由图 11可知,使用ISFD弹性支承阻尼结构后,转子不对中故障得到有效改善,x、y两个方向的频谱图中各倍频分量都有所减小,二倍频基本消失。其中x方向频谱图中一倍频振动幅值由125 μm减小到50 μm,二倍频振动幅值由48 μm减小到3 μm,降幅分别达到了60%和93.7%;y方向一倍频振动幅值由60 μm减小到6 μm,二倍频振动幅值由28 μm减小到0.7 μm,降幅分别达到了90%和97.5%。由此可见,ISFD减振效果非常明显,能有效抑制不对中转子振动。

|

图 11 ISFD弹性阻尼支承下转子频谱响应 Fig.11 The spectrogram of the rotor under elastic damper support |

(1) ISFD弹性阻尼支承在提供支承作用的同时也能提供较大的阻尼。

(2) 当转子不对中时,ISFD弹性阻尼支承能有效抑制转子一倍频和二倍频振动,减振效果明显,转子不对中故障基本消失。

| [1] |

宋光雄, 宋君辉, 梁会钊, 等. 大型旋转机械不对中故障研究及分析[J]. 汽轮机技术, 2013, 55(1): 1-5. SONG G X, SONG J H, LIANG H Z, et al. Studies and analysis of high capacity rotary machines with misalignments[J]. Turbine Technology, 2013, 55(1): 1-5. (in Chinese) |

| [2] |

董霄. 转子系统不对中故障的振动特性分析与实验研究[D]. 沈阳: 东北大学, 2010. DONG X. Vibration analysis and experiment research on misalignment of rotor system[D]. Shenyang: Northeastern University, 2010. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=J0104309 |

| [3] |

刘杨, 太兴宇, 姚红良. 双盘转子轴承系统不对中-碰摩耦合故障分析[J]. 振动、测试与诊断, 2013, 33(5): 819-823. LIU Y, TAI X Y, YAO H L. Study on misalignment-rubbing coupling fault of dual-disk rotor-bearing system including the impact of motor coupling[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(5): 819-823. (in Chinese) |

| [4] |

李兴阳, 陈果. 转子-滚动轴承系统不对中-碰摩耦合故障动力学分析[J]. 飞机设计, 2009, 29(3): 71-80. LI X Y, CHEN G. The dynamic analysis of rotor/ball bearing system's misalignment-rubbing coupling fault[J]. Aircraft Design, 2009, 29(3): 71-80. (in Chinese) |

| [5] |

李全坤, 廖明夫, 蒋云帆. 双转子不对中故障振动特性分析[J]. 机械科学与技术, 2014, 33(12): 1916-1920. LI Q K, LIAO M F, JIANG Y F. The vibration features analysis of twin spool rotor with misalignment fault[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(12): 1916-1920. (in Chinese) |

| [6] |

MA L, ZHANG J H, LIN J W, et al. Dynamic characteristics analysis of a misaligned rotor-bearing system with squeeze film dampers[J]. Journal of Zhejiang University-Science A (Applied Physics & Engineering), 2016, 17(8): 614-631. |

| [7] |

桑潇潇, 廖明夫, 李为. 故障转子挤压油膜阻尼器减振特性实验[J]. 振动、测试与诊断, 2015, 35(5): 977-980. SANG X X, LIAO M F, LI W. Experiment study on the damping performance of squeeze film damper in rotor with fault[J]. Journal of Vibration, Measurement & Diagnosis, 2015, 35(5): 977-980. (in Chinese) |

| [8] |

DE SANTLAGO O C, SAN ANDRES L A. Imbalance response and damping force coefficients of a rotor supported on end sealed integral squeeze film dampers[C]//International Gas Turbine and Aeroengine Congress and Exhibition. Indianapolis, 1999: 1-6.

|

| [9] |

路凯华, 何立东, 张俎琛. 基于ISFD弹性阻尼支承的齿轮轴系减振实验研究[J]. 北京化工大学学报(自然科学版), 2017, 44(1): 85-90. LU K H, HE L D, ZHANG Z C. Experimental study of gear shaft vibration reduction using an ISFD elastic damping support[J]. Journal of Beijing University of Chemical Technology(Nature Science), 2017, 44(1): 85-90. (in Chinese) |

| [10] |

黄文超. 基于弹性支承的转子系统振动控制及管道阻尼减振技术研究[D]. 北京: 北京化工大学, 2016. HUANG W C. Research on vibration control of rotor system based on elastic damping support and pipeline damping vibration attenuation technology[D]. Beijing: Beijing University of Chemical Technology, 2016. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y3094143 |

| [11] |

DE SANTLAGO O C, SAN ANDRES L A, OLIVERAS J. Imbalance response of a rotor supported on open-ends integral squeeze film dampers[J]. Journal of Engineering for Gas Turbines and Power, 1999, 121(4): 718-724. DOI:10.1115/1.2818532 |