往复式压缩机是流程工业生产中的关键设备,其工作原理是通过容积的变化将驱动机的电能或者热能转化为气体的压力能,主要用于化肥厂、炼油厂、加气站和储气库等的油气生产、运输或者储存,其性能和效率直接影响到工厂的生产。

压缩机的额定排气量在设计时已确定, 然而在化工、炼油生产过程中, 工艺流程、原料种类,以及市场需求的变化都要求活塞往复式压缩机的排气量能在较大的范围内进行连续调节[1]。排气量调节的方法有转速调节、进气节流调节、回流调节和压开进气阀调节,其中压开进气阀负荷调节的方法因节能效果明显受到极大的关注,文献[2-3]在20世纪90年代就进行过相关研究,探讨了其实现的可行性,Massimo等[4]采用该方法设计了一套流量连续调节装置。国内的一些高校和研究机构也正在研究和开发国产化的压缩机负荷调节系统,如张海平等[5]开发了一种基于OPTO-SNAP的往复式压缩机气量无级调节控制系统,该控制系统采用PIC16F877单片机作为控制器,但其稳定性与可靠性无法满足工业现场的应用;沈顺成等[6]开发了基于西门子S7-200的压缩机气量调节系统,但该系统只能进行全行程顶开进气阀的有级调节,无法实现压缩机负荷的连续无级调节。贺尔碧格公司(Hoerbiger)近年开发出的无级气量调节产品技术日趋成熟,已广泛地应用于大型往复式压缩机[7-9]。目前贺尔碧格公司在国内处于技术垄断地位,其HydroCOM系统在石化行业取得了较好的节能效果,但该系统价格昂贵,企业一次性投入成本高。

为解决工业现场压缩机负荷的连续调节问题,本文中采用西门子的S7-300系列可编程逻辑控制器(PLC),设计了一套基于逐级递推回流控制的压缩机负荷连续调节电液系统。该系统利用局部行程压开进气阀的调节原理进行压缩机负荷的连续无级调节,以有效降低压缩机低负荷运行时的功耗。同时采用西门子S7-300作为控制器,可以保证系统在工业现场应用中的稳定性和可靠性。

1 负荷连续调节原理与系统压缩机消耗的功主要部分用于压缩气体,称为指示功。压缩机理论等温指示功率Ns由转速n、进气压力ps、排气压力pd和压缩气体体积V决定,如公式(1)所示

| $ {N_{\rm{s}}} = \frac{n}{{1000}}{p_{\rm{s}}}V{\rm{ln}}\frac{{{p_{\rm{d}}}}}{{{p_{\rm{s}}}}} $ | (1) |

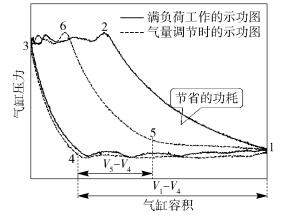

采用局部行程压开进气阀连续调节压缩机负荷的省功原理如图 1所示,满负荷工况下压缩机工作循环路径按照曲线1-2-3-4-1进行,其压缩体积为ΔV=(V1-V4),对应指示功面积最大。采用局部行程压开进气阀的调节时,在进气过程中强制顶开吸气阀,气缸内部分气体在活塞的推动下回流至进气管路,故仅对剩余体积气体ΔV=(V5-V4)进行压缩,有效减小了指示功面积,图中1-2-6-5即为节省的功耗。

|

图 1 局部行程压开进气阀调节的省功原理 Fig.1 Energy-saving principle of releasing the suction valve during a partial stroke |

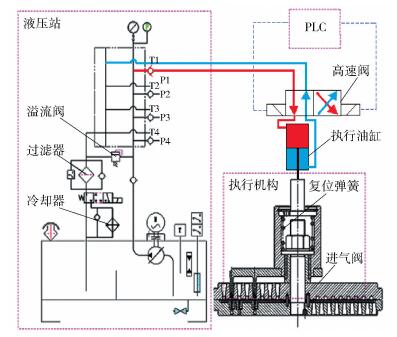

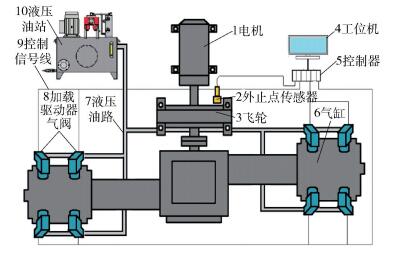

压缩机的负荷连续调节通过一套机电液控制系统完成,调节系统原理如图 2所示。调节系统主要包括液压站、执行机构和控制单元三大部分,其中液压站提供驱动器所需高压油,高速电液阀实现油路的快速切换;液压执行驱动机构采用自主设计的短行程快速动作油缸[10]和爪式卸荷器,整体式加装在进气阀上;控制单元采用西门子S7-300作为主控制单元。高速电液阀切换至左位时,高压油进入油缸上部,油缸活塞在液压力的作用下向下运动,进而推动卸荷器压开进气阀;当进气阀切换至右位时,高压油进入油缸下部,油缸活塞向上运动带动卸荷器抬起,进气阀自动关闭。通过使进气阀延时关闭,进而在压缩机活塞运动的局部行程中使气体不经过压缩直接返回至进气腔,从而实现负荷的连续调节。

针对两缸对称平衡式往复压缩机,其变负荷调节系统结构示意图如图 3所示,工作原理为:由活塞外止点指示传感器输出压缩机活塞的位置信号至PLC控制器,再由控制器输出控制信号至各路高速阀来驱动卸荷器动作。

|

图 2 压缩机负荷连续调节系统运行原理 Fig.2 The principle of the compressor load continuous regulation system |

|

图 3 两缸对称平衡式往复压缩机变负荷调节系统组成图 Fig.3 The composition diagram of the load continuous regulation system of a two-cylinder symmetrical balance reciprocating compressor |

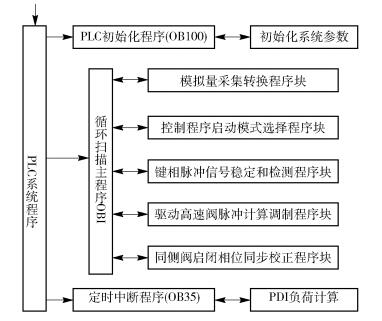

图 4为PLC控制系统功能模块框图,PLC控制系统主要由模拟量采集转换功能模块、控制程序启动及模式选择程序模块、键相脉冲稳定和检测程序模块、高速阀脉冲计算调制程序模块、同侧阀启闭相位同步校正程序模块组成。控制系统功能模块及调控流程如图 4所示,具体调控流程如下:

|

图 4 控制系统功能模块及调控流程 Fig.4 Function blocks of the PLC control system |

1) 系统首先采集并监测机组反馈的工艺测量信号,如各级压力和流量信号等,并将转化后的信号值输入PID负荷计算功能模块中,经过PID运算得到机组所需的负荷值;

2) 由键相脉冲稳定程序功能块确定准确的压缩机曲轴相位及计算标记对应的活塞位置外止点,将计算得到的负荷值、标记的活塞外止点相位零点和采集到的压力值输入高速阀脉冲计算调制程序块中,分别计算调制各级高速阀的驱动脉冲,调制后的驱动脉冲输出至驱动器中驱动高速电液阀加载或者卸载执行油缸;

3) 执行机构驱动的同侧阀启闭相位被反馈至PLC中,由相位同步校正程序块比较并调整,以保证同一负荷下同侧气阀启闭相位保持一致。

2.2 脉冲调制的驱动器控制图 5中显示了盖侧与轴侧的受控气阀位移以及对应的启闭曲轴角度,盖侧与轴侧的气阀分别保持同步开启和关闭。驱动器控制脉冲调制过程为:针对双作用式的压缩机以活塞处于外止点时的曲轴角度为起始点,驱动器要保证盖侧气阀在0°之后的θe处开启,在180°之后设定的相位角θr处关闭;同样轴侧驱动器需在180°之后的θe处打开进气阀,在360°(0°)之后设定的相位角θr处关闭,得到驱动器加载和卸载信号的占空比及相位角。

|

图 5 局部行程回流调节过程的驱动器加载-卸载控制信号及受控气阀位移示意图 Fig.5 Control signal of drivers and displacement of controlled valves' under partial stroke backflow regulation |

θe和θr的大小由控制器计算确定,设气量负荷比为η(η∈[0, 1]),得到实际排气量Q=ηQmax,和负荷比下需要压缩的气体体积V′s=ηVs;再由公式(2)得到设定气量负荷比对应的进气阀延时关闭相位角θr,即

| $ \eta {V_{\rm{s}}} + {V_{{\rm{exp}}}} = \frac{{{\rm{ \mathsf{ π} }}D_{{\rm{cy}}}^2r}}{4}\left( {1 - {\rm{cos}}{\theta _{\rm{r}}} + {\frac{\lambda }{2}}{\rm{sin}}{{\rm{}}^2}{\theta _{\rm{r}}}} \right) $ | (2) |

式中Vs为吸气容积,Vexp为膨胀过程容积,Dcy为气缸容积,r为曲轴半径,λ为曲轴连杆比;

盖侧缸膨胀过程从0°开始,在θe处结束,其中θe采用试算法确定;即根据精度定义步长,再将步长带入公式(3)计算膨胀过程中气缸压力值。

| $ \begin{array}{l} {\rm{d}}p = \frac{{kp\frac{{{\rm{ \mathsf{ π} }}D_{{\rm{cy}}}^2r}}{4}\left( {\omega {\rm{sin}}\theta + \frac{\lambda }{2}\omega {\rm{sin}}\left( {2\theta } \right)} \right){\rm{d}}\theta }}{{ - \omega \frac{{{\rm{ \mathsf{ π} }}D_{{\rm{cy}}}^2r}}{4}\left( {2{\alpha _0} + 1 - {\rm{cos}}\theta + \frac{\lambda }{2}{\rm{sin}}{{\rm{}}^2}\theta } \right)}} - \\ \frac{{\left( {k - 1} \right)C\left( {1 - {\rm{cos}}\theta + \frac{\lambda }{2}{\rm{sin}}{^2}\theta } \right){\rm{d}}\theta }}{{\omega \frac{{{\rm{ \mathsf{ π} }}D_{{\rm{cy}}}^2r}}{4}\left( {2{\alpha _0} + 1 - {\rm{cos}}\theta + \frac{\lambda }{2}{\rm{sin}}{{\rm{}}^2}\theta } \right)}} \end{array} $ | (3) |

公式(3)中p为气缸压力,k为气体比热比,α0为相对余隙容积,系数C=BπDcyr,B是气缸与外界冷却水的换热系数。当气缸内压力等于进气压力时结束试算,得到此时的曲轴角度θ=θe。

另外,轴侧膨胀过程从180°开始,计算过程与盖侧类似。

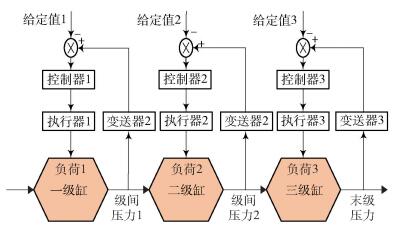

2.3 逐级递推式负荷计算工业现场应用的压缩机组都是多级多列压缩机,当多级压缩机运行在负荷调节工况时,必须要合理设定各级排气压力值,以确保各级压比的最佳分配。各级压比分配采用消耗功最省的原则,即

| $ \frac{{{p_2}}}{{{p_1}}} = \frac{{{p_3}}}{{{p_2}}} = \ldots = \frac{{{p_n}}}{{{p_{n - 1}}}} = \sqrt[n]{{\frac{{{p_n}}}{{{p_1}}}}} $ | (4) |

其中p1、p2、…、pn分别为压缩机1级、2级、…、n级排气压力。

不进行负荷调节时机组运行在满负荷工况,各级的排气压力完全由机组气缸大小确定,运行中无法调整;但在加装负荷调节装置后进行负荷调整时,必须要进行各级负荷协调控制来保证各级压力稳定。因此需要实时采集末级压力和进气压力计算当前的总压力比,再根据压比最佳分配原则计算各级压比并调整各级排气压力的设定值。

确定了各级压力设定值后需设定各级压力PID控制回路,本文提出一种逐级递推的多回路PID控制方法,典型的三级压缩机逐级递推控制回路如图 6所示。实际生产中后端工艺变动时会造成末级压力或者流量变化,因此首先通过末级控制器减小或者增大末级负荷值,保持末级工艺量稳定;末级负荷值的变化造成前一级压力或者流量变化后,再通过该级控制器减小或者增大末级负荷值以保持该级工艺量稳定。如此逐级递推控制,逐级计算负荷,保证各级压力稳定。

|

图 6 三级压缩机逐级递推控制回路示意图 Fig.6 The stage by stage recursive PID control loops for a three-stage compressor |

本文在一台卧式压缩机组上加装了负荷连续调节系统,机组参数如表 1,机组采用电机驱动,冷却形式为水冷。负荷连续调节系统由液压油站、执行机构、控制系统及上位机组成,在每个气缸的缸头加装气缸动态压力传感器,测试和记录负荷连续调节过程中气缸压力的变化,通过计算得到不同负荷下的控制参数如表 2所示。

| 下载CSV 表 1 2D型卧式往复压缩机机组运行参数 Table 1 The operating parameters of a 2D type horizontal reciprocating compressor unit |

| 下载CSV 表 2 不同负荷下外侧缸进气阀控制参数 Table 2 Control parameters of suction valves on the outer cylinder for different capacities |

将计算得到的不同η对应的控制参数(θr和卸荷器卸载时间点tr)输出至高速阀驱动器后转化为脉冲信号,再输出至执行机构完成压缩机不同负荷的调节控制。不同负荷调节下驱动压缩机电流如表 3所示,负荷连续调节过程中机组的功耗百分比如图 7所示。由表 3和图 7可以看出:随着机组负荷的降低,机组功耗基本呈线性减小,调节系统实现了压缩机各种负荷下的高效运行,避免了原来只能工作在100%满负荷造成的能量浪费;在机组负荷设定为0时,全部进气阀被顶开,压缩机完全空载运行,压缩机功耗百分比约为35%,该部分为压缩机克服摩擦消耗的功。

| 下载CSV 表 3 不同负荷下压缩机工作电流 Table 3 Operating current of the compressor for different loads |

|

图 7 不同负荷下机组的功耗百分比 Fig.7 Power consumption for different capacities |

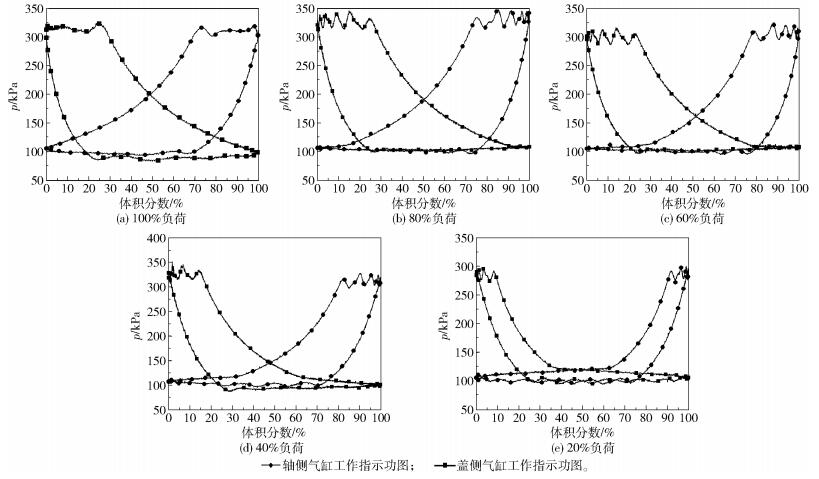

压缩机各负荷下的p-V图如图 8所示。从图 8(b)、(c)、(d)、(e)中可以看出,在设定的部分负荷运行工况下,气缸内侧及外侧的压缩过程相对于100%满负荷工况(图 8(a))出现了明显滞后,而且随着设定的负荷减小,压缩过程滞后更多,排出的高压气体体积相应更小。相比满负荷工况下的指示功图,部分负荷工况下的指示功面积明显减小,且负荷越小示功图面积越小,说明负荷调节系统在每个循环周期中均实现了负荷的调节,每个压缩机周期中均只消耗压缩所需气体的功。

|

图 8 负荷连续调节下的压缩机示功图变化 Fig.8 p-V diagram changes for continuous load regulation |

另外还可以看出,图 8中各负荷下轴侧和盖侧气缸的指示功图曲线基本对称,表明PLC中相位同步校正程序块有效地保证了同一负荷下两侧气阀启闭相位的同步,避免了内侧外侧气缸负荷不一致可能导致的受力不均。

4 结论(1) 以外止点时的曲轴角度为起始点,确定了调节负荷与调节系统加载和卸载相位的关系式,并根据实际工艺流程需求设计了逐级递推式的PID控制回路。

(2) 通过执行机构的相位同步校正有效保证了同一负荷下两侧气阀启闭相位的同步和同一气缸两侧调节的一致性。

(3) 该系统实现了压缩机各种负荷下的高效运行,避免了原来只能工作在100%满负荷下造成的能量浪费。

| [1] |

金江明, 洪伟荣, 梁萌, 等. 往复压缩机气量调节方法的研究进展[J]. 压缩机技术, 2007(4): 28-32. JIN J M, HONG W R, LIANG M, et al. Study of air quantity regulation of reciprocating compressor[J]. Compressor Technology, 2007(4): 28-32. (in Chinese) |

| [2] |

STEINRUCK P. Device and method for influencing the periodic stroke movement of the closing element of a valve: US5833209[P]. 1998-10-10.

|

| [3] |

BENNITT R A. Valve unloading means, and a valve unloading actuator therefor: US5378117[P]. 1995-01-03.

|

| [4] |

MASSIMO S, ANDREA R. Equipment for continuous regulation of the flow rate of reciprocating compressors: US2009238700[P]. 2009-09-24.

|

| [5] |

张海平, 姜金锁, 杨巧玲. 基于OPTO-SNAP的往复式压缩机气量无级调节控制系统设计[J]. 化工自动化及仪表, 2012, 39(3): 377-379. ZHANG H P, JIANG J S, YANG Q L. The design of reciprocating compressor air volume control system based on OPTO-SNAP[J]. Control and Instruments in Chemical Industry, 2012, 39(3): 377-379. (in Chinese) |

| [6] |

沈顺成, 饶恕. PLC在往复式压缩机气量调节系统中的应用[J]. 武汉理工大学学报(信息与管理工程版), 2009, 31(2): 275-277. SHEN S C, RAO S. The application of PLC in air conditioning system of reciprocating compressor[J]. Journal of Wuhan University of Technology (Information & Management Engineering), 2009, 31(2): 275-277. (in Chinese) |

| [7] |

周洪建. HydroCOM气量无级调节系统在大型往复式压缩机的工业应用[J]. 化工管理, 2014(33): 102-104. ZHOU H J. The industrial application of HydroCOM adjusting system in large reciprocating compressor[J]. Chemical Enterprise Management, 2014(33): 102-104. (in Chinese) DOI:10.3969/j.issn.1008-4800.2014.33.086 |

| [8] |

李战华, 刘建龙, 刘辉, 等. HydroCOM气量调节系统在连续重整装置往复压缩机的应用[J]. 科学与信息化, 2017(17): 72-75. LI Z H, LIU J L, LIU H, et al. The application of HydroCOM air volume adjusting system to reciprocating compressor of continuous reforming device[J]. Science and Information Technology, 2017(17): 72-75. (in Chinese) |

| [9] |

高莉莉. HydroCOM无极气量调节系统在往复式压缩机上应用研究[J]. 价值工程, 2017, 36(20): 220-221. GAO L L. The application of HydroCOM volume control system on reciprocating compressor[J]. Value Engineering, 2017, 36(20): 220-221. (in Chinese) |

| [10] |

江志农, 张进杰, 茆志伟, 等. 一种往复压缩机气量调节系统执行油缸: CN103321883A[P]. 2013-09-25. JIANG Z N, ZHANG J J, MAO Z W, et al. A reciprocating compressor air volume control system performs oil cylinder: CN103321883A[P]. 2013-09-25. (in Chinese) |