2. 江苏省特种设备安全监督检验研究院, 南京 210036

2. Special Equipment Safety Supervision Inspection Institute of Jiangsu Province, Nanjing 210036, China

随着国民经济的快速发展,管道被广泛应用于供暖、供热、石油和天然气输送及各种工业用品制造等领域。然而,由于运输过程中管道温度和压力的变化,导致管道产生热胀冷缩和移动变形,如果不能使这些变化得到补偿,将引起严重的管道运输安全事故[1-3]。因此,膨胀节作为一种能够吸收由热胀冷缩引起的伸缩变形的弹性元件,可提高管道运输的可靠性和安全性,从而得到了广泛的应用。波纹管膨胀节波距检测在国内还处于手工测量阶段[4-8],不仅效率低、测量精度差、劳动强度大,而且自动化程度也不高。

目前,国内外专家在波纹管膨胀节波形波距检测方面鲜有研究。在绕丝筛管缝隙检测方面,韩雪峰等[9]提出一种“光学瞄准+光栅读数”的新测量方法,该方法测量精度可达0.03 mm,速度0.25 s/缝,对大密度、微小缝隙测量有重要的实用价值。近年来,研究人员在激光扫描点云数据处理方法的研究上取得了一些相关成果,王勋[10]利用三维激光扫描技术实现了对桥梁变形的点云数据采集,实验结果表明,激光扫描技术能够反映出3 mm以上的竖向扰度变形,对激光扫描仪用于生产实践具有一定的参考价值。马国超等[11]引用激光扫描仪和无人机技术解决了露天采场观测困难、效率低的问题,研究表明激光扫描仪能够构建高时效、高精度、高分辨率的三维点云模型。Wang等[12]利用FARO激光扫描仪探讨了点云数据获取过程中光对扫描精度的影响,以评估当前扫描仪环境下的数据准确性。Becerik-Gerber等[13]评估了三维激光扫描中的目标类型和布局对配准精度的影响。Wilkes等[14]利用三维激光扫描仪获取的三维点云数据,通过寻找凸包算法自动提取树冠的结构、投影面积以及体积等树木特征。总体来看,凭借其非接触测量的巨大优势,激光扫描的快速发展可以极大地提高波纹管膨胀节波形波距检测的速度和精度。

鉴于此,江苏省特种设备安全监督检验研究院采用先进的激光扫描技术,通过快速、精确、无接触地获取物体的点云数据实现了对波纹管膨胀节表面波形数据的点云化采集[15]。在此工作的基础上,针对数据处理的3个难点((1)去除点云数据采集过程中的各种干扰数据;(2)在点云数据进行曲线拟合时,求出拟合误差最小的曲线;(3)从拟合的曲线中寻求波峰峰值,从而求出波纹管膨胀节的波距值),本文创新性地提出了一种波纹管膨胀节波形曲线拟合及波距检测的算法,开发了一种能够自动获取点云数据、实现波纹管膨胀节波形曲线拟合及波距计算的系统,不仅克服了传统手工测量的诸多缺点,该系统还能实时显示波形波距检测结果及历史记录,为以后的大数据分析奠定基础。

1 检测方案 1.1 检测要求根据江苏省特种设备安全监督检验研究院的膨胀节波形数据获取的要求,单个膨胀节试件最大直径为1500 mm,疲劳试验次数2000次以上,试验压力大于2.5 MPa,试验前后波距最大变化率大于15%时,判别波纹管失效,同时要求波距检测精度不大于0.05 mm,相对手工测量误差比小于3%。本系统采用LMI公司2350激光扫描仪,Y轴方向上的分辨率为0.0018~0.0030 mm,X轴方向上的分辨率为0.014~ 0.021 mm,可满足检测精度要求。

1.2 检测装置的机械结构波纹管膨胀节点云数据采集装置的机械结构如图 1所示,主要包括上波纹管膨胀节、夹紧板、下波纹管膨胀节、旋转台、支撑平台、固定平台、激光扫描仪、丝杠、驱动电机等。波纹管膨胀节分为上下两个,可以同时检测,提高了空间的利用率。激光扫描仪由带有编码器的电机驱动,可以及时反馈扫描仪的位置信息,立柱上设有限位机构,可避免损坏激光扫描仪。

|

1—上波纹管膨胀节;2—夹紧板;3—下波纹管膨胀节;4—旋转台;5—支撑平台;6—单向丝杠;7—滑槽;8—移动平台;9—固定平台;10—第一驱动电机;11—轴套;12—导向柱;13—激光扫描仪;14—丝杠;15—安装座;16—第二驱动电机。 图 1 波纹管膨胀节点云数据采集装置的机械结构 Fig.1 Mechanical structure of bellows expansion node cloud data acquisition device |

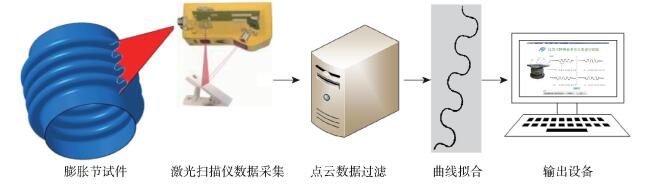

波纹管膨胀节点云数据采集装置整体流程设计如图 2所示。首先, 第一驱动电机驱动水平方向的滚轴丝杠,由于驱动电机上装有编码器,可以调节激光扫描仪到波纹管膨胀节试件的距离,当扫描仪距离试件200 mm到600 mm之间时,激光扫描仪接收器根据反射时间的长短得到波纹管膨胀节波形的点云数据。接着,系统开始利用平均值和最小二乘法对点云数据进行过滤。然后,采用三次B样条曲线拟合法对过滤后的波纹管膨胀节点云数据进行曲线拟合,并通过拟合所得的曲线求出波距值,将得到的结果输出至显示器上。该方案涉及3个关键技术:(1)激光扫描仪点云数据采集技术;(2)点云数据过滤技术;(3)曲线拟合技术。

|

图 2 波纹管膨胀节波形检测装置流程图 Fig.2 The flow chart of detection device of bellows expansion joint |

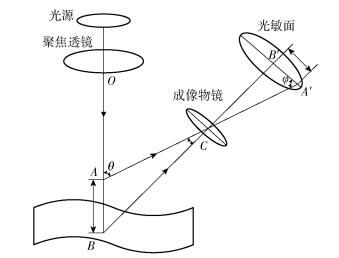

波纹管膨胀节点云数据获取的原理如图 3所示。高度信息不同的点在光敏面上成像的位置是不同的,且投影点之间一一对应,AB两点的成像点为A′B′。AB为被测物体表面位移,AC为物距,A′C为像距,θ(∠CAO)为发射光与反射成像光的夹角,α(∠ACB)为光路夹角,φ(∠CA′B′)为反射成像光与激光接收器光敏面的夹角,A′B′为成像点位移。

|

图 3 三角法测量原理 Fig.3 Measurement principle of triangular method |

根据三角正弦定理,在△ABC和△A′B′C中分别有

| $ \frac{{AB}}{{\sin \left( {\theta-\alpha } \right)}} = \frac{{AC}}{{\sin \alpha }} $ | (1) |

| $ \frac{{A'B'}}{{\sin \left( {{{180}^ \circ }-\varphi-\alpha } \right)}} = \frac{{A'C}}{{\sin \alpha }} $ | (2) |

整理公式(1)、(2)得

| $ AB = \frac{{AC \times A'B' \times \sin \varphi }}{{A'C \times \sin \theta-A'B'\sin \left( {\varphi + \theta } \right)}} $ | (3) |

由于在测量时物距和像距为已知量,而且发射光与反射光夹角、反射成像光与激光接收器光敏面夹角固定不变,此时便可由像点位移算出被测物体表面位移,即需要检测物体的高度信息值。

3 波纹管膨胀节点云数据的过滤 3.1 点云数据误差的产生在点云数据测量过程中,由于受到各种主观和客观因素影响,会存在各种各样的测量误差。产生误差的原因有很多,大致可以分为以下几个方面:第一类是仪器误差,任何一种仪器都有一定测量精度,测得的点云数据也必然存在一定的精度误差;第二类是波纹管膨胀节的污染物误差,如波纹管膨胀节表面灰尘、刮痕等因素引起的误差;第三类是自然条件误差,如观测所处的环境、温度、大气等因素引起的误差;第四类是偶然因素误差,在观测时有物体(如空气中的颗粒物、检测装置等偶然因素)挡住激光扫描仪造成的偶然因素误差。以上是激光扫描采集点云数据时产生误差的主要原因,如果未对采集到的点云数据进行过滤处理,这些误差点将对波纹管膨胀节曲线的拟合精度造成不良影响。因此,在曲线拟合之前需要对所采集的点云数据进行过滤处理。

3.2 点云数据平均值过滤法偶然因素误差产生的点云数据值一般远远大于或小于实际测量点云数据的平均值,因此针对偶然因素产生的误差,可以采用公式(4)

| $ \left\{ \begin{array}{l} {\alpha _n} < \bar x-\varepsilon \\ {\alpha _n} > \bar x + \varepsilon \end{array} \right. $ | (4) |

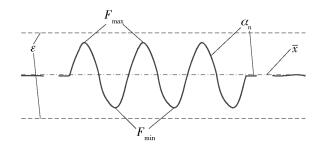

其中,αn是采集到的波纹管膨胀节点云数据值(图 4中的实线),x是实际测量点云数据的平均值,ε是偶然因素误差过滤精度值,ε值可以根据实际情况设定,但是必须满足条件

|

图 4 波纹管膨胀节点云数据平均值过滤法 Fig.4 Filtering method of the average value of the bellows expansion joints cloud data |

| $ \left\{ \begin{array}{l} \bar x-\varepsilon < {F_{\max }}\\ {F_{\min }} > \bar x + \varepsilon \end{array} \right. $ | (5) |

其中Fmax为波纹管膨胀节的最大波形峰值,Fmin为波纹管膨胀节的最小波形峰值。过滤效果如图 4所示。

点云数据αn中αn>x+ε和αn < x-ε的点云数据值被过滤掉,从而实现偶然因素产生误差的过滤效果。实际测量过程中经常会遇到点云数据值中包含偶然误差的情况,所以必须考虑过滤问题。

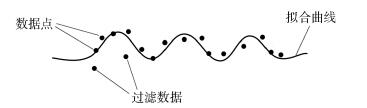

3.3 点云数据最小二乘过滤法针对波纹管膨胀节表面产生的误差,通过一段点云数据内的首尾点,用最小二乘法拟合得到一条曲线,曲线的阶次可以根据实际情况确定,一般为3~4阶。之后计算每个点云数据点到拟合曲线的距离差值|ei|,假设允许误差为er,如果|ei|>er,则可以认为xi是误差点,将其过滤掉。如图 5所示。

|

图 5 波纹管膨胀节点云数据过滤最小二乘法 Fig.5 The least squares filtering method for the node cloud data of bellows expansion joint |

在波纹管膨胀节点云数据实际采集过程中,为了得到更好的点云数据精度,采集点数通常都在2000以上。由曲线拟合理论可知,常用的曲线拟合方法有最小二乘曲线拟合法、拉格朗日插值法、Bezier曲线拟合法、三次B样条曲线法、正交多项式法等。这些曲线拟合的方法各有优缺点:最小二乘曲线拟合法能够反映出数据点的总趋势,但是对于每个点的拟合效果却不是很理想;拉格朗日插值法随着点云数据点的增加,数值会越来越不稳定,易在拟合曲线y(x)两端发生震荡;Bezier曲线拟合法改变其中一个控制点,曲线就会随之改变,并且随着控制点的增多,控制多边形对曲线拟合形状的掌控力就会减弱,且对曲线的局部拟合效果很不理想;三次B样条曲线拟合克服了Bezier曲线的缺点,改变其中任意控制点的位置,仅会改变与之相邻的两条曲线段的形状,其余部分的曲线段形状不受影响。因此针对波纹管膨胀节大量的点云数据,三次B样条曲线拟合法能很好地反映波纹管膨胀节曲线的整体走势,局部拟合效果好,拟合曲线更为光滑,总体曲线拟合效果较为理想。

4.2 三次B样条曲线拟合设在给定的有序数据点向量Ti(i=0, 1, 2, …, n)所组成的[A, B]区间中,每4个点依次连接构成的多边形称为B特征多边形,用三次样条函数拟合B特征多边形而形成拟合曲线。三次B样条曲线的矩阵表示形式为

| $ \begin{array}{l} {\mathit{\boldsymbol{B}}_{i, 3}}\left( t \right) = \frac{1}{6}\left[{1\;\;\;t\;\;\;{t^2}\;\;\;{t^3}} \right]\\ \left[\begin{array}{l} 1\;\;\;\;\;\;\;\;4\;\;\;\;\;\;\;1\;\;\;\;\;\;\;0\\ -3\;\;\;\;\;0\;\;\;\;\;\;\;3\;\;\;\;\;\;\;0\\ 3\;\;\;\;\;\;{\rm{-}}6\;\;\;\;\;\;\;3\;\;\;\;\;\;\;0\\ -1\;\;\;\;\;3\;\;\;\;\; - 3\;\;\;\;\;\;1 \end{array} \right]\left[\begin{array}{l} {P_i}\\ {P_{i + 1}}\\ {P_{i + 2}}\\ {P_{i + 3}} \end{array} \right], t \in \left[{0, 1} \right] \end{array} $ | (6) |

所以第i段三次B样条曲线的表达式可以表示为

| $ {\mathit{\boldsymbol{B}}_{i, 3}}\left( t \right)-\sum\limits_{j = 0}^3 {{N_{i, 3}}\left( t \right){\mathit{\boldsymbol{P}}_{i + j}}} $ | (7) |

其中,t为参数,Pi、Pi+1、Pi+2、Pi+3(i=0, 1, 2, …n)为特征多边形相邻的4个顶点;取j=3,Nj, 3(t)为三次B样条曲线的基函数,即

| $ \left\{ \begin{array}{l} {N_{0, 3}}\left( t \right) = \frac{1}{6}\left( {- {t^3} + 3{t^2}- 3t + 1} \right)\\ {N_{1, 3}}\left( t \right) = \frac{1}{6}\left( {3{t^3}- 6{t^2} + 4} \right)\\ {N_{2, 3}}\left( t \right) = \frac{1}{6}\left( { - 3{t^3} + 3{t^2} + 3t + 1} \right)\\ {N_{3, 3}}\left( t \right) = \frac{1}{6}{t^3} \end{array} \right.\;\;\;\;t \in \left[{0, 1} \right] $ | (8) |

虽然波纹管膨胀节的拟合曲线可以反映出点云数据相对准确的走势,但是曲率则反映了曲线的总体和局部变化的形状特征,进而可以求出波峰之间的波距,因此通过求解曲率来计算波峰之间的波距是最为精确的选择。

对于给定的三次B样条曲线B(t),求其在ti处的曲率,公式为

| $ {l_i} = \frac{{\left\| {B'\left( {{t_i}} \right) \times B''\left( {{t_i}} \right)} \right\|}}{{{{\left\| {B'\left( {{t_i}} \right)} \right\|}^3}}} $ | (9) |

其中,B′(ti)是曲线B(t)的一阶导数,B″(ti)为曲线B(t)的二阶导数,li为曲率。若要求出波峰,只需令li=0,即可求出t的值,通过计算进而可以求出波峰之间的波距值。

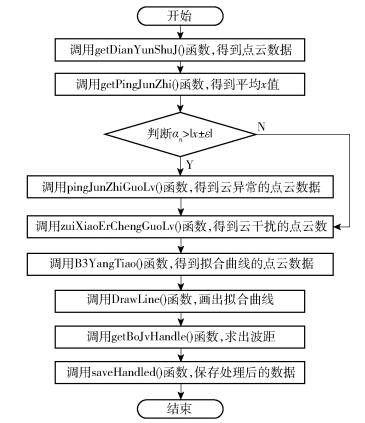

5 波纹管膨胀节曲线拟合及波距检测软件设计思路采用微软Visual Studio 2013 IDE软件系统,由C#语言开发,具体流程图如图 6所示。首先,把点云数据读入内存,调用平均值过滤法粗略地过滤掉干扰值或者扰动值, 再调用最小二乘函数法精确地过滤掉波纹管膨胀节表面的干扰值,最后调用三次B样条进行曲线拟合,求出波距值。

|

图 6 波纹管膨胀节曲线拟合及波距计算算法设计流程图 Fig.6 The flow chart of bellows expansion joint curve fitting and calculation method of wave length |

软件的应用范围和条件为:(1)适用于波纹管膨胀节通径50 mm~1500 mm、双试验件总长1500 mm~2500 mm、试验压力0.1 MPa~6.4 MPa范围内变化的试验件;(2)激光扫描仪应处于膨胀节中间位置;(3)激光扫描仪数据采集过程中,必须保证激光扫描仪平稳运行。

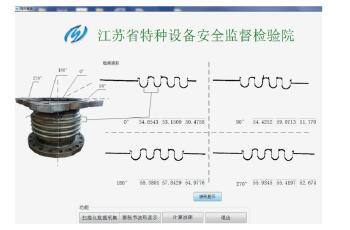

6 应用实例 6.1 波纹管膨胀节曲线拟合及波距检测根据江苏省特种设备安全监督检验院的检测要求,波纹管膨胀节需要采集0°、90°、180°、270° 4个不同角度点云数据和同一角度下的3个不同波距值。结合第5章编程思路,采用C#编程技术,开发出如图 7所示的软件程序界面,其具有扫描仪数据采集、膨胀节波形显示、波距计算和退出系统四大功能,其中波形显示功能可以直观地反映出波纹管膨胀节4个位置的波形拟合曲线及计算的波距值。系统的工作过程为:单击“扫描仪数据采集”按钮,系统首先自动进行位置0°的点云数据扫描与采集,通过驱动电机编码器反馈的角度数据,可编程逻辑控制器(programmable logic controller,PLC)精确地控制电机转过90°,并进行第二次测量,依次类推,最后完成对波纹管膨胀节4个角度的点云数据采集;然后单击“膨胀节波形显示”按钮,系统会自动根据采集到的4个位置的点云数据过滤去噪并进行逆向曲线重构,依次显示重构后4个位置的重构曲线;单击“计算波距”按钮,系统根据重构得到的曲线求出一阶导数,并根据一阶导数求出零点,得到波峰的位置,进而求出两个波峰之间的间距,并显示在界面上。整个过程操作简单、界面直观易懂。

|

图 7 波纹管膨胀节曲线拟合及波距计算软件程序界面 Fig.7 The program interface of bellows expansion joint curve fitting and calculation method of wave length |

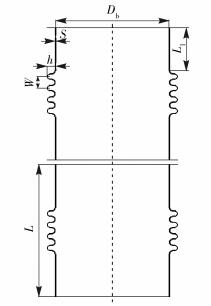

本文对单个波数为4的复式波纹管膨胀节试件进行分析,材料为06Cr19Ni9,直边内径Db=500 mm,单个膨胀节的总长度L=750 mm, 直边段L1=202.6 mm,波高h=45 mm,波距W=55 mm,壁厚s=2.5 mm,中间法兰和端法兰的厚度均为45 mm,二维几何形状如图 8所示。

|

图 8 复式膨胀节几何形状 Fig.8 Geometry of double expansion joint |

试验测得数据如表 1和表 2所示,其中表 1是人工采用游标卡尺手动测得波纹管膨胀节0°、90°、180°、270° 4个不同角度下的3个波距值;表 2为得到的波纹管膨胀节波距数据,数据的位置信息和表 1相同。

| 下载CSV 表 1 手工游标卡尺测得波纹管膨胀节波距数据 Table 1 The wave distance of bellows expansion joints by manual vernier caliper measurement |

| 下载CSV 表 2 激光扫描仪测得波纹管膨胀节波距数据 Table 2 The wavelength data of bellows expansion joints measured by laser scanner |

根据公式

| $ \varepsilon = \left| {{X_{表2}} - {X_{表1}}} \right| $ | (10) |

可以得出表 1和表 2波距的相对误差值(表 3)。表 2相对于表 1的相对误差值公式为

| 下载CSV 表 3 波距试验数据差值 Table 3 The difference of wave distance test data |

| $ e = \varepsilon /{X_{表1}} $ | (11) |

其中,X表1为表 1中每一个波距的值,X表2为表 2中对应的每一个波距的值,通过计算可得emax=2.95%。

由试验数据可知,激光扫描X方向上的分辨率为0.014~0.021 mm,测量精度满足不大于0.05 mm系统设计精度的要求,计算得出的相对误差值最大为2.95%。可见,采用激光扫描技术和拟合算法是可行的,相对于波纹管膨胀节波距的手工测量,本系统明显地提高了测量的速度、精度和效率。

7 结束语本文提出了一种波纹管膨胀节波形曲线拟合及波距检测算法,可以自动对激光扫描仪采集的点云数据进行过滤、曲线拟合和波距计算,波距检测精度能够控制在0.05 mm以下。该检测系统现已投入使用,相比于以前只能检测通径500 mm以下的波纹管膨胀节,此系统可以检测通径50 mm~1500 mm的波纹管膨胀节。该系统从点云数据采集至最终求出波距值的时间小于1 s,缩短了检测时间。

| [1] |

卢秀荣. 浅议金属波纹管膨胀节的力学特性、主要类型与工程应用[J]. 化工设备与管道, 2010, 47(2): 38-44. Lu X R. Discussion of main type, mechanical behavior and application of metal bellow expansion joint[J]. Process Equipment & Piping, 2010, 47(2): 38-44. (in Chinese) |

| [2] |

张焕冬. 几种典型膨胀节的有限元分析[D]. 北京: 北京化工大学, 2013. Zhang H D. Finite element analysis of several typical expansion joints[D]. Beijing: Beijing University of Chemical Technology, 2013. (in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y2393141 |

| [3] |

Tomarov G V, Nikolaev A E, Semenov V N, et al. Study of the causes and identification of the dominant mechanisms of failure of bellows expansion joints used in district heating system pipelines at MOEK[J]. Thermal Engineering, 2015, 62(6): 456-463. DOI:10.1134/S0040601515060117 |

| [4] |

中华人民共和国国家质量监督检验检疫总局. 压力管道元件型式试验规则: TSG D7002-2006[S]. 北京: 中国标准出版社, 2006. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China. Pressure piping components type test regulation: TSG D7002-2006[S]. Beijing: Standards Press of China, 2006. (in Chinese) |

| [5] |

Huh K, Park J, Hwang J, et al. A stereo vision-based obstacle detection system in vehicles[J]. Optics and Lasers in Engineering, 2008, 46(2): 168-178. DOI:10.1016/j.optlaseng.2007.08.002 |

| [6] |

朱凌. 地面三维激光扫描标靶研究[J]. 激光杂志, 2008, 29(1): 33-35. Zhu L. Research on the target in TLS[J]. Laser Journal, 2008, 29(1): 33-35. (in Chinese) |

| [7] |

张丹丹, 刘英, 杨雨图, 等. 波纹管膨胀节性能试验驱动连接装置的设计[J]. 北京化工大学学报(自然科学版), 2016, 43(5): 107-112. Zhang D D, Liu Y, Yang Y T, et al. Design of a driving connection device for bellows expansion joint performance tests[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2016, 43(5): 107-112. (in Chinese) |

| [8] |

刘俊. 逆向工程中点云修补与曲面反求的研究[D]. 武汉: 华中科技大学, 2007 Liu J. Point data repairing and surface-reconstruction in reverse engineering[D]. Wuhan: Huazhong University of Science and Technology, 2007. (in Chinese) |

| [9] |

韩雪峰, 胡鹏浩, 赵乾珺, 等. 绕丝筛管缝宽快速测量技术研究[J]. 工具技术, 2012, 46(10): 80-83. Han X F, Hu P H, Zhao Q J, et al. Study of rapid measuring technique for gaps in wire wrapped screen[J]. Tool Engineering, 2012, 46(10): 80-83. (in Chinese) DOI:10.3969/j.issn.1000-7008.2012.10.023 |

| [10] |

王勋. 基于三维激光扫描的桥面变形检测技术应用研究[D]. 重庆: 重庆交通大学, 2015. Wang X. Application research on the bridge deck deformation detection technology based on the 3D laser scanning[D]. Chongqing; Chongqing Jiaotong University, 2015. (in Chinese) |

| [11] |

马国超, 王立娟, 马松, 等. 基于激光扫描和无人机倾斜摄影的露天采场安全监测应用[J]. 中国安全生产科学技术, 2017, 13(5): 73-78. Ma G C, Wang L J, Ma S, et al. Application of safety monitoring in open pit based on laser scanning and UAV oblique photography[J]. Journal of Safety Science and Technology, 2017, 13(5): 73-78. (in Chinese) |

| [12] |

Wang J, Zhang J, Xu Q T. Research on 3D laser scanning technology based on point cloud data acquisition[C]//International Conference on Audio, Language and Image Processing. Shanghai: IEEE, 2014: 631-634.

|

| [13] |

Becerik-Gerber B, Jazizadeh F, Kavulya G, et al. Assessment of target types and layouts in 3D laser scanning for registration accuracy[J]. Automation in Construction, 2011, 20(5): 649-658. DOI:10.1016/j.autcon.2010.12.008 |

| [14] |

Wilkes P, Lau A, Disney M, et al. Data acquisition considerations for Terrestrial Laser Scanning of forest plots[J]. Remote Sensing of Environment, 2017, 196: 140-153. DOI:10.1016/j.rse.2017.04.030 |

| [15] |

李宇廷, 刘英, 杨雨图, 等. 一种新型波纹管膨胀节波形检测装置的设计[J]. 压力容器, 2016, 33(4): 76-80. Li Y T, Liu Y, Yang Y T, et al. Design of a new type of expansion joint bellows shape deformation detection device[J]. Pressure Vessel Technology, 2016, 33(4): 76-80. (in Chinese) |