环氧乙烷是乙烯衍生物中仅次于聚乙烯和聚氯乙烯的重要有机化工原料,具有广泛的工业应用价值。自世界上第一套乙烯空气直接氧化法生产环氧乙烷装置建成以来[1],该工艺在流程及催化剂等方面取得到了诸多进展。前人在固定床反应器、吸收塔、脱碳系统、汽提塔、精制塔、换热网络等方面开展了很多研究[2-4],但对于工艺整体的系统评价分析鲜有报道。

系统评价分析能更为全面地了解工艺能量的综合利用情况,并对同种产品的不同工艺进行比较分析,从而得到更为合理优化的方案。Mi等[5-6]提出了多产品综合能耗、多产品综合耗等新的多产品评价指标,并对氧热法和电热法两种电石生产工艺进行了能量利用评价;Amelio等[7]采用能量损失和损失的概念对生物柴油生产工艺进行了分析,同时还采用Grassman图的方式来表示的分布与损失情况;Ghannadzadeh等[8]利用分析法对传统合成氨生产的每个单元逐一进行分析,寻找潜在的可改进单元。这些工作充分证明了对工艺系统进行分析的可行性及重要性。

化工流程模拟技术是分析现有流程性能、改进现有装置操作的有力工具,可以应用于石油化工、煤炭、环保等众多领域中,被国内外众多研究机构和公司广泛采用。本文借助Aspen软件平台,通过采集并处理实际生产的工业数据,完成了对某厂12万t环氧乙烷装置的全流程模拟;在验证模型可靠性的基础上,获得了系统的物料衡算、能量衡算、算和碳排放数据,从能量消耗和碳排放的角度对环氧乙烷生产工艺进行了全面系统的分析,直观地描述了任一单元的能量或的流量、来源和去向,本文工作可用于评价系统的能量利用效率,把握能量供需平衡。本文构建的分析框架可望为其他工艺系统提供指导和借鉴意义。

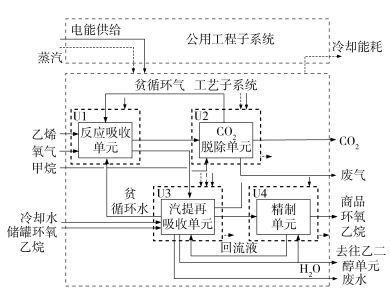

1 环氧乙烷工艺流程模拟 1.1 流程描述某厂年产12万t环氧乙烷装置流程示意图如图 1所示。将系统分为公用工程子系统与工艺子系统[9],工艺子系统由反应吸收单元(U1)、CO2脱除单元(U2)、汽提再吸收单元(U3)、精制单元(U4)4个单元组成,公用工程子系统包括电能供给、蒸汽及冷却能耗。

|

图 1 环氧乙烷工艺流程示意图 Fig.1 Flow sheet of the ethylene oxide process |

来自界区外的乙烯和氧气与循环气混合后进入预热器,预热后的混合气再进入反应吸收单元U1中的反应器进行反应。反应过程包括完全氧化和部分氧化两种情况

| $2{{\text{C}}_2}{{\text{H}}_4} + {{\text{O}}_2}\xrightarrow{{{\text{Ag}}}}2{{\text{C}}_2}{{\text{H}}_4}{\text{O}}$ | (1) |

| ${{\text{C}}_2}{{\text{H}}_4} + 3{{\text{O}}_2}\xrightarrow{{{\text{Ag}}}}2{\text{C}}{{\text{O}}_2} + 2{{\text{H}}_2}{\text{O}}$ | (2) |

| $2{{\text{C}}_2}{{\text{H}}_4}{\text{O}} + 5{{\text{O}}_2}\xrightarrow{{{\text{Ag}}}}4{\text{C}}{{\text{O}}_2} + 4{{\text{H}}_2}{\text{O}}$ | (3) |

反应出口气经冷却后被送至U1吸收塔,与贫循环水逆流接触,后续送往U3和U4。贫循环气被送往U2以除去反应产生的CO2。反应产生的热量由壳程的沸水带走,水在热虹吸的作用下进行循环,反应器壳程的汽水混合物被送至高压蒸汽汽包。

来自水洗塔CO2吸收段的富碳酸盐溶液进入再生塔中进行再生,在接近常压下操作,并使用加热蒸汽汽提。碳酸钾吸收CO2的反应如下

| ${{\text{K}}_2}{\text{C}}{{\text{O}}_3} + {\text{C}}{{\text{O}}_2} + {{\text{H}}_2}{\text{O}} \to {\text{2KHC}}{{\text{O}}_3}$ | (4) |

再生所得的贫碳酸盐溶液返回到水洗塔CO2吸收段再吸收CO2。再生塔塔顶的气相经冷凝后,直接排放至大气。

富含环氧乙烷的闪蒸液经预热后被送至U3的汽提塔以分离环氧乙烷和水。汽提塔底部的贫循环水在回收其热量后返回到水洗塔的吸收段。塔顶富含环氧乙烷的气相被送至精制单元U4的环氧乙烷精制塔。

环氧乙烷汽提塔顶部的环氧乙烷气体被送至精制塔,精制塔的侧线采出一股低醛环氧乙烷液体送至CO2汽提塔,以脱除CO2和残留的甲醛杂质。高纯度的环氧乙烷产品由CO2汽提塔底部采出并送至产品储罐。

1.2 全流程模拟 1.2.1 简化假设1) 忽略管道输送造成的能量损失;

2) 不考虑原料C2H4前期的硫处理、过滤等过程;

3) 只考虑温度和压力对C2H4转化率和产品收率的影响;

4) 模拟过程中所用泵效率为0.9,压缩机所选计算模型为等熵压缩,其效率为默认值0.72;

5) 考虑到组分的强极性,采用NRTL-RK物性方法进行洗涤塔计算,同时将C2H4、CO2、N2、O2、Ar、CH4、C2H6组分设置为亨利组分[10]。

热力学模型的恰当选择和正确使用决定着计算结果的准确性、可靠性和模拟的成功与否。不同设备单元的物性参数方法如表 1所示。

| 下载CSV 表 1 设备单元的物性方法 Table 1 Property sets of different equipment |

通过1.2.1节简化假设及方法设定,利用工业数据对相关的模型参数进行了进一步的校正,建立了某厂12万t环氧乙烷装置的全流程模拟模型,选取最终产物的实际测量值与模拟结果进行对比,结果如表 2所示。可以看出相对误差在5%以内,数据吻合良好。

| 下载CSV 表 2 乙烯氧化制环氧乙烷工艺模拟值与测量值对比 Table 2 Comparison of the simulation data and the actual data |

基于Aspen全流程模拟,在验证模型可靠性的基础上,获得工艺系统的物料衡算、能量衡算与算,如表 3~5所示。表中给出了整体物流的输入及输出情况,能量衡算与算中包括了输出物流焓值及各操作单元能耗。

| 下载CSV 表 3 乙烯氧化制环氧乙烷工艺物料衡算 Table 3 Mass balance of the ethylene oxide process |

| 下载CSV 表 4 乙烯氧化制环氧乙烷工艺能量衡算 Table 4 Energy balance of the ethylene oxide process |

| 下载CSV 表 5 乙烯氧化制环氧乙烷工艺算 Table 5 Exergy balance of the ethylene oxide process |

根据能量衡算,工艺子系统总能量可表示为

| $E = {\left( {\sum\limits_i {{{\left( {mh} \right)}_{{\text{fs}},i}}} } \right)_{\text{m}}} - {\left( {\sum\limits_i {{{\left( {mh} \right)}_{{\text{fs}},i}}} } \right)_{\text{p}}} - {\left( {\sum\limits_i {{{\left( {mh} \right)}_{{\text{fs}},i}}} } \right)_{\text{w}}}$ | (5) |

其中,m表示质量,h表示物流i的焓值,fs表示该项包含所有物流,下标m、p、w分别表示原料、产品与废弃物。

根据系统能量平衡,公用工程子系统的能量消耗可以表示为

| $E = - \left( {\sum\limits_j Q + \sum\limits_k {{W_{\text{s}}}} } \right)$ | (6) |

其中,下标j,k分别表示不同能耗的操作单元,Q、Ws分别代表输入与输出的热值和轴功。

| ${e_{{\text{mult}}}} = \sum\limits_{i = 1}^m {{x_i}{e_i}} = \sum\limits_{i = 1}^m {{x_i}\left( {\frac{{{E_{{\text{ce}}}}}}{{{P_i}}}} \right)} $ | (7) |

其中,Pi表示产品i的质量,ei和(Ece/Pi)为针对产品i的单位产品综合能耗,xi为产品i的权重因数。

多产品综合能耗作为系统整体的一个评价指标,可以兼顾到各产品,能体现系统耗能性质的整体性。

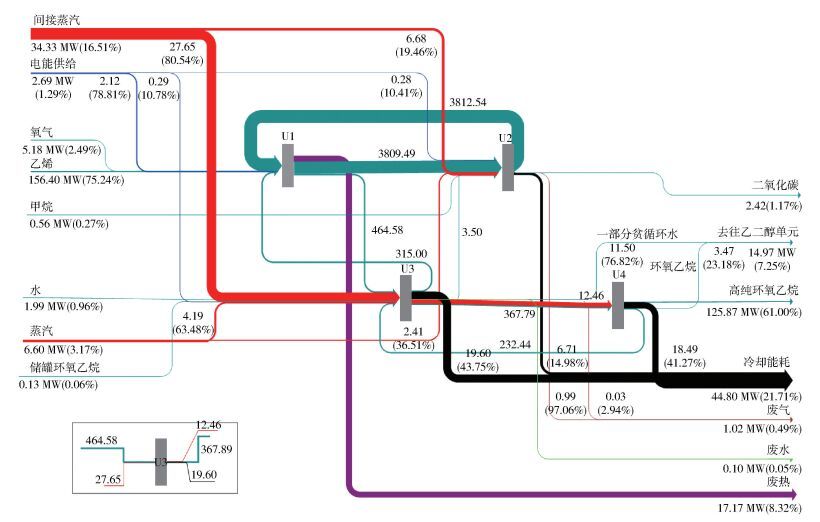

基于Aspen模拟计算得到的数值结果利用e-sankey软件按照每股能流比例绘制相应的能流图,如图 2所示。需要说明的是,由于工艺子系统中物流所携带的能量值远大于公用工程,而能流图的意义在于直观地得到整个系统的能流分布状况,故而绘制时采用公用工程子系统的原始数据能量值,而将工艺子系统中物流所携带的能量值均缩小100倍(图上标注为原始值),图中左下角给出了全部采用原始数据绘制的能流实际比例作为参考。

|

图 2 工艺能流图 Fig.2 Energy-flow diagram of the system |

由图 2可知,除了主要原料乙烯和氧气外,还消耗了致稳气甲烷、冷凝水和蒸汽几种辅助原料。氩和氮气作为氧气进料杂质进入循环气系统;致稳气甲烷主要将乙烯和氧气的工作浓度稀释至爆炸极限以下;冷凝水用以降低汽提塔塔顶气体中甲醛杂质含量;蒸汽为CO2再生塔及环氧乙烷汽提塔提供热量。产物商品环氧乙烷携带的能量为125.87 MW,占所有产物能量的61.00%;CO2携带的能量为2.42 MW,占总能量输出的1.17%。废弃物总共带走了1.12 MW的能量,其中以一小部分去往废热锅炉的循环气带走的能量最多,此处的工艺设计可以有效地控制循环气乙烯和氧气中氩气、氮气及甲烷的过多积累。

在公用工程方面,消耗了电、间接蒸汽和冷却水。电力的消耗集中于循环气压缩机和泵;间接蒸汽主要用于CO2再生塔及环氧乙烷汽提塔塔釜再沸器供热,分别需要6.68 MW和27.65 MW的热负荷。由于汽提塔塔底贫循环水温度高达144℃左右,可将部分余热回收用于后续精制单元及内部物流换热,最终该物流需冷却至36 ℃左右,以达到较好的环氧乙烷吸收效果。冷却水移除的热量为44.80 MW,这部分热量主要用于贫循环水冷却、精制塔塔顶气体回收冷却以及CO2的脱除冷却。

为了将各部分的热负荷放在同一个能量消耗单位的尺度上进行比较,根据图 2及表 4的数据,按照规定的核算方法和参照标准折算后的各种能源实物量总和[11-12]将公用工程消耗量折合为标准煤消耗,单位均为kg/t,即每生产1 t商品环氧乙烷所需消耗的标准煤量,得到结果如表 6。

| 下载CSV 表 6 系统产品综合能耗 Table 6 Comprehensive energy consumption of the system |

由表 6可知,工艺系统的产品综合能耗为591.83 kg/t。其中,由蒸汽热负荷造成的能耗最大,为478.25 kg/t,主要用于CO2脱除单元及闪蒸再吸收/汽提单元中塔釜再沸器热负荷的供给;冷公用工程消耗63.71 kg/t的折标煤能耗,主要用于系统废热的移除;电力需要51.17 kg/t的折标煤能耗用于气液物流循环。由以上分析可知,蒸汽的消耗占总消耗的比重最大,故而本工艺的改进切入点考虑通过对蒸汽的T级利用及采用热泵技术来减少环氧乙烷汽提塔与CO2再生塔塔釜热负荷,以达到节能效果。

2.2 多产品综合损失与多产品综合能耗类似,多产品综合损失按照式(8) 计算

| ${b_{{\text{mult}}}} = \sum\limits_{i = 1}^m {{x_i}\left( {B/{P_i}} \right)} $ | (8) |

其中,bmult为多产品综合损失,B为联产系统总损失,包括系统的内部损失[8]和外部损失。

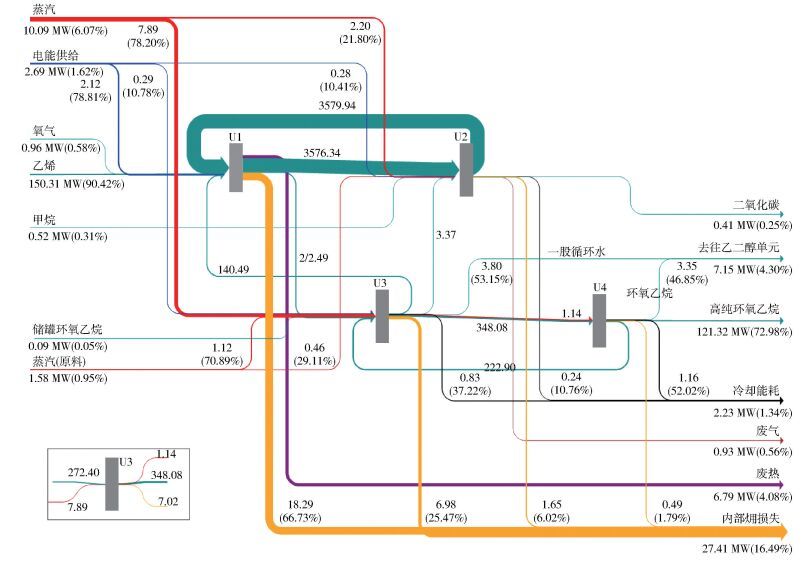

对比图 2与图 3可以看出,流图的幅宽比能流图的窄,表明数值上仅是焓的一部分。此外,在流图中各个单元都有内部损失流。

|

图 3 工艺流图 Fig.3 Exergy flow diagram of ethylene oxide process |

由㶲流图可知,系统总损失为37.77 MW,其中内部损失为27.41 MW。反应吸收单元的内部损失最大,为18.29 MW,占总内部损失的66.73%。该单元主要涉及乙烯环氧化过程,在银催化剂的作用下,乙烯部分氧化成环氧乙烷,部分完全氧化成CO2,过程中放出了大量的热,这些热量为乙烯中化学键的断裂提供了动力。由于乙烯和氧的化学键都被打断,因此造成了很大的热力学不可逆性,同时能量从化学能向热能转化,且处理物料量很大,导致过程中能量的贬值,造成较大的损失。接反应吸收单元后,闪蒸再吸收/汽提单元内部损失为6.98 MW,占到内部总的损失的25.47%,这是由于汽提塔分离过程需要外界提供高品位的热能造成。在能量分析中,该工艺的CO2脱除单元能耗很大,但内部损失却不是很大。这是由于该单元主要是塔类设备,虽然塔釜再沸器需要加热,将高品位热能转化为低品位热能,塔顶气体利用冷却水进行冷却,将大量低品位的能量转化为废热,因此能量贬值并不如电能和冷公用工程大,所以内部损失并不明显;精制单元内部损失仅为0.49 MW,该单元中的精制塔和CO2汽提塔塔釜热量均由内部物流换热提供,且塔顶气体利用冷却水进行冷却。

2.3 碳足迹分析与多产品综合能耗类似,多产品综合碳排放定义为

| ${c_{{\text{mult}}}} = \sum\limits_i {{x_i}\left( {C/{P_i}} \right)} $ | (9) |

式中,cmult为多产品综合碳排放,C表示系统总的碳排放量。总碳排放最终折合为CO2的排放量,包括直接碳排放和间接碳排放[5]。直接碳排放表示各生产单元中的废弃物直接向环境排放,其中的含碳物质根据最终的变化产物折合为CO2的排放量;间接碳排放则是指过程中需要消耗的各种公用工程及一定数量的原料,在获取这些公用工程和原料的前期加工处理过程中所产生的相应CO2排放。

由表 7的分析可以得出,工艺系统的直接碳排放为3463.55 kg/h,间接碳排放为84937.45 kg/h,总碳排放量为88401.0 kg/h。直接碳排放是由CO2脱除单元产生的CO2引起的,其他废弃物主要是废水和氮气,几乎不会导致直接碳排放的产生。在间接碳排放中,以蒸汽裂解乙烯(汽油)制备过程导致的间接碳排放最多,达到了25409.61 kg/h,占总碳排放的28.74%,这是因为蒸汽裂解乙烯过程中还会产生氢气、甲烷等副产品,因此其碳排放因子要比其他过程更大。从公用工程的角度考虑,由蒸汽所导致的间接碳排放最多,达到46832.90 kg/h,占总碳排放量的52.98%,这与能量分析得到的结果是一致的。

| 下载CSV 表 7 系统碳排放数据 Table 7 The carbon emissions of the system |

(1) 在能量利用方面,通过绘制的系统能流图和流图,分析了系统的能耗和损失情况。产品综合能耗为591.83 kg/t,由蒸汽热负荷造成的能耗最大,占综合能耗的80.81%。系统总损失为37.77 MW,内部损失为27.41 MW。其中反应吸收单元是系统内部损失最大的单元,其损失占系统内部总的损失的66.73%;紧随反应吸收单元之后,闪蒸再吸收/汽提单元的内部损失占到了内部总的损失的25.47%。

(2) 系统总碳排放量为88401.0 kg/h,其中,间接碳排放为84937.45 kg/h,直接碳排放为3463.55 kg/h。间接碳排放主要是由原料预处理尤其是蒸汽裂解乙烯(汽油)制备过程所导致,公用工程中蒸汽所导致的间接碳排放最多,达到46832.90 kg/h。

| [1] |

沈景余. 世界环氧乙烷、乙二醇生产现状及技术进展[J]. 石油化工, 1994, 23(9): 611-617. Shen J Y. Progress of ethylene oxide/ethylene glycol production technology in the world[J]. Petrochemical Industry, 1994, 23(9): 611-617. (in Chinese) |

| [2] |

Lee H J, Ghanta M, Busch D H, et al. Toward a CO2-free ethylene oxide process:homogeneous ethylene oxide in gas-expanded liquids[J]. Chemical Engineering Science, 2010, 65(1): 128-134. DOI:10.1016/j.ces.2009.02.008 |

| [3] |

张继东, 叶剑云, 李俊恒, 等. 环氧乙烷/乙二醇工艺换热网络优化[J]. 石油石化节能与减排, 2014, 4(3): 5-10. Zhang J D, Ye J Y, Li J H, et al. Optimization of heater exchanger network in EO/EG process[J]. Energy Conservation and Emission Reduction in Petroleum and Petrochemical Industry, 2014, 4(3): 5-10. (in Chinese) |

| [4] |

Luo N, Du W L, Ye Z C, et al. Development of a hybrid model for industrial ethylene oxide reactor[J]. Industrial & Engineering Chemistry Research, 2012, 51(19): 6926-6932. |

| [5] |

Mi Y, Zheng D X, Guo J, et al. Assessment of energy use and carbon footprint for low-rank coal-based oxygen-thermal and electro-thermal calcium carbide manufacturing processes[J]. Fuel Processing Technology, 2014, 119: 305-315. DOI:10.1016/j.fuproc.2013.10.027 |

| [6] |

Mi Y, Zheng D X, Jiang X Z. Multi-product carbon footprint assessment for low-rank coal-based acetylene manufacturing process[J]. Journal of Cleaner Production, 2016, 112: 1676-1682. DOI:10.1016/j.jclepro.2015.05.010 |

| [7] |

Amelio A, Van de Voorde T, Creemers C, et al. Comparison between exergy and energy analysis for biodiesel production[J]. Energy, 2016, 98: 135-145. DOI:10.1016/j.energy.2016.01.018 |

| [8] |

Ghannadzadeh A, Sadeqzadeh M. Diagnosis of an alternative ammonia process technology to reduce exergy losses[J]. Energy Conversion and Management, 2016, 109: 63-70. DOI:10.1016/j.enconman.2015.11.040 |

| [9] |

伊欣欣, 郑丹星, 陈小辉, 等. 电石炉气制清洁燃料的工艺对比与分析[J]. 工程热物理学报, 2016, 37(3): 475-481. Yi X X, Zheng D X, Chen X H, et al. Evaluation of calcium carbide furnace off-gas-based clean fuels manufacturing processes[J]. Journal of Engineering Thermophysics, 2016, 37(3): 475-481. (in Chinese) |

| [10] |

罗娜, 蒋勇, 叶贞成, 等. 基于集成建模方法的乙二醇全流程模拟[J]. 化工学报, 2009, 60(1): 151-156. Luo N, Jiang Y, Ye Z C, et al. Simulation of ethylene glycol process based on integrated modeling method[J]. CIESC Journal, 2009, 60(1): 151-156. (in Chinese) |

| [11] |

综合能耗计算通则: GB/T 2589-2008[S]. 北京: 中国标准出版社, 2008. General principles for calculation of the comprehensive energy consumption:GB/T 2589-2008[S]. Beijing:Standards Press of China, 2008. (in Chinese) |

| [12] |

中华人民共和国国家统计局. 2015中国统计年鉴[M]. 北京: 中国统计出版社, 2015. National Bureau of Statistics of the People's Republic of China. China statistical yearbook 2015[M]. Beijing: China Statistics Press, 2015. (in Chinese) |