2. 北京化工大学 化学工程学院 有机无机复合材料国家重点实验室, 北京 100029

2. State Key Laboratory of Organic-Inorganic Composites, College of Chemical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

静电纺丝技术是通过在喷头和接收电极之间施加高压电场,聚合物熔体或者溶液在高压电场中受到电场力的作用被拉伸,在下落的过程中,熔体固化或者溶剂挥发,进而形成聚合物超细纤维[1-3]。静电纺丝技术按喷头结构的不同可分为单针和无针两种,按纺丝介质的不同分为溶液和熔体两种。传统的单针静电纺丝效率低下,难以产业化;无针静电纺丝技术可以极大提高纤维产出效率,而无针静电纺丝中的多层结构可以在每层均产生多射流,使纺丝效率进一步提高。溶液静电纺丝由于溶剂挥发易造成环境污染,限制了其规模化生产[4];熔体静电纺丝技术生产效率高,且无溶剂挥发,是一种超细纤维绿色制备技术。

目前,针对静电纺丝技术的研究已取得了一定进展。Wang等[5]利用圆锥螺旋线形成的多层间隙结构进行溶液纺丝,并且对其进行了电场分析等研究。Jiang等[6-8]采用三层阶梯金字塔形喷头进行溶液静电纺丝,并且利用这种结构进行了核壳结构纺丝以及气泡纺丝等研究。此外,电场强度是影响静电纺丝效果的关键参数之一,学者们针对纺丝喷头的感应电场的模拟方面做了很多研究工作[9-10]。

但是以上研究只限于溶液静电纺丝技术。本课题组结合无针和溶体静电纺丝的优点开发了熔体微分静电纺丝技术。该技术是聚合物高温熔融形成熔体后,通过特殊流道被均匀分配到锥形喷头尖端,在高压静电作用下,熔体克服表面张力自组织形成多射流,在下落过程中冷却固化形成超细纤维的过程,其中一个喷头上就可以形成数十根纤维,极大地提高了生产效率[11]。

为了进一步提高熔体微分静电纺丝技术中单喷头纤维产出效率,本文通过增加锥面尖端层数,使其形成双层结构,并使每一层同时产生均匀多射流。同时利用COMSOL Multiphysics数值仿真软件对喷头尖端感应电场强度进行仿真研究,以对比分析增加的内层锥面对外层锥面感应电场强度以及内层伸出距离对内外层感应场强均匀性的影响规律;通过实验验证模拟结果,探究施加电压的改变对内外层感应场强均匀性的影响;最后采用吹风和吸风辅助对双层纤维进行细化,为产业化提供参考。

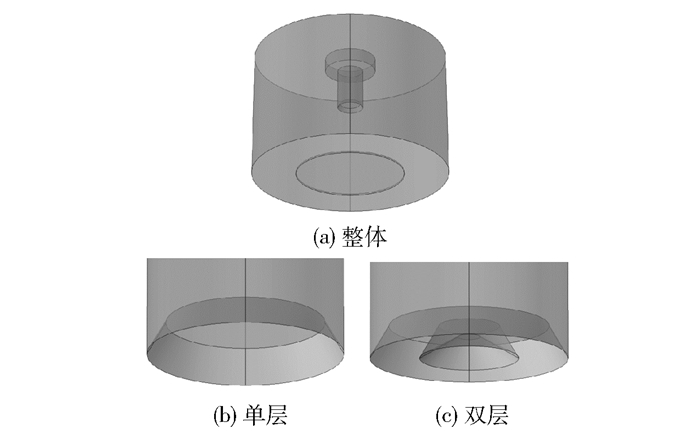

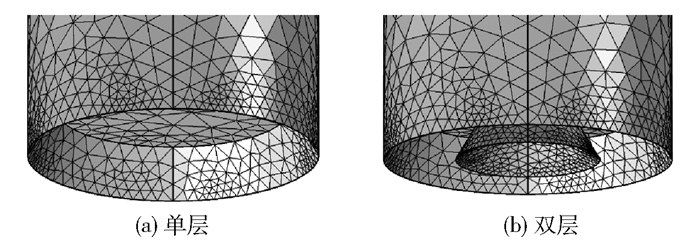

1 电场模拟 1.1 模型建立本文采用COMSOL Multiphysics数值仿真中的AC/DC模块进行喷头的电场模拟仿真,按照实际喷头尺寸分别对单层和双层锥面喷头进行三维建模,并且建立圆柱空气块和电极板模型,各部分参数如表 1所示。然后定义模型材料属性,并且使喷头接地,电极板施加50 kV高压静电,用超细化标准划分网格。结构模型如图 1所示,网格划分如图 2所示。由图 2可以看出,模型网格在喷头尖端分布较密,保证了喷头尖端感应电场强度模拟计算的精度。

| 下载CSV 表 1 模型参数 Table 1 Parameters of the model |

|

图 1 结构模型 Fig.1 Structure model |

|

图 2 网格划分 Fig.2 Grid division |

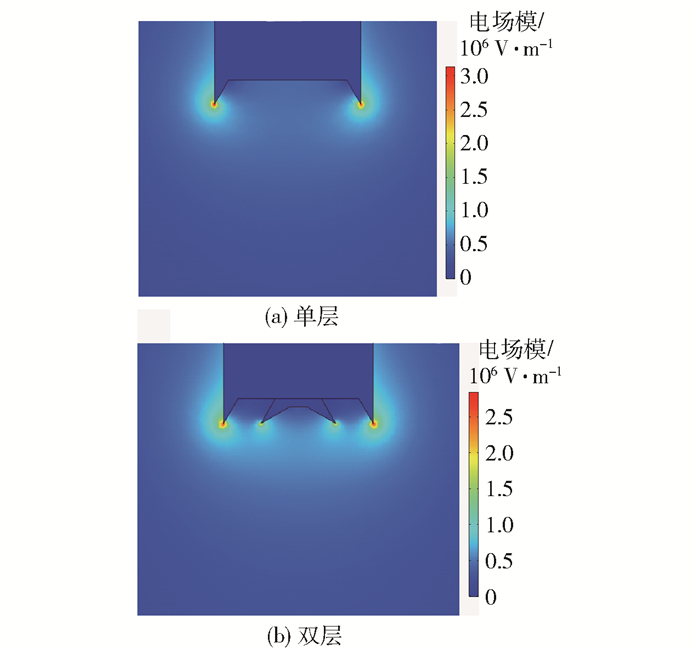

双层锥面熔体微分静电纺丝技术需要内、外层锥面同时形成均匀射流。无针静电纺丝的射流间距(两相邻泰勒锥之间距离)直接反应了射流数量,Li等[12]通过模拟和实验证明了无针锥形喷头的射流间距与电场强度有直接的关系,喷头尖端的感应电场强度越大则射流间距越小。因此,通过测定喷头锥面尖端的平均电场强度可以间接反映射流情况。为了探究内层锥面的设置对外层锥面尖端电场的影响程度,选取锥面尖端的平均场强为研究对象进行对比,喷头场强的对比如图 3所示。测量得出单层锥面尖端平均场强为2.91×105 V/m,双层锥面喷头内、外层尖端平均场强分别是2.19×105 V/m和2.71×105 V/m。可以看出,增加的内层锥面一定程度上弱化了外层锥面尖端的感应场强,并且在内、外层锥面平齐时内外层平均场强差别较大。场强的差距必然影响到射流根数的形成,从而影响内、外层射流的均匀性,最终影响到纤维直径的分布。所以需要改变内、外层锥面的高度差来使内、外层尖端达到同等射流间距,从而保证纤维的均匀性。

|

图 3 锥面喷头模拟场强云图 Fig.3 Analog field strength nephogram of the cone nozzle |

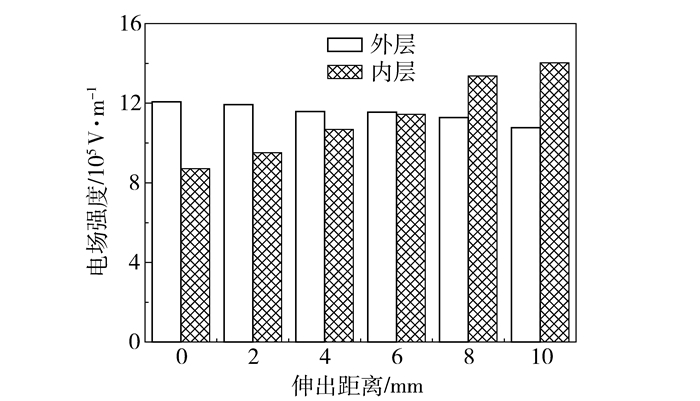

此处定义内外层锥面的高度差为伸出距离,进一步通过模拟探究伸出距离对内、外层锥面尖端感应电场强度的影响,从而找出使内、外层电场强度一致的最佳伸出距离。分别在伸出距离为0、2、4、6、8、10 mm时,考察尖端场强分布情况。伸出距离与锥面尖端平均电场强度关系如图 4所示。从图中可以看出,随着伸出距离的增大,内层尖端电场强度逐渐增大而外层尖端电场强度逐渐减小,当伸出距离为6 mm时,内、外层锥面尖端场强趋向一致。

|

图 4 伸出距离与锥面尖端平均电场强度关系 Fig.4 Contrast of the cone tip average electric field intensity for different extension distances |

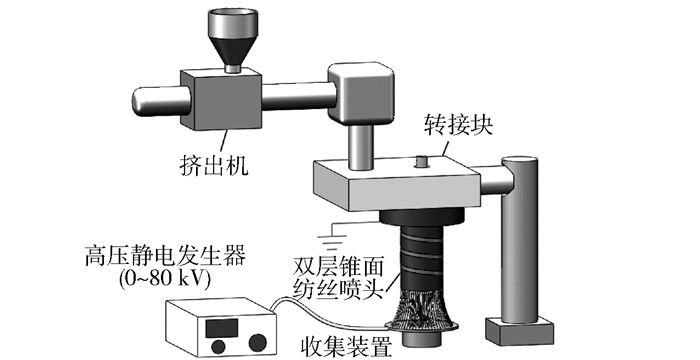

纺丝设备为自制熔体纺丝机,整体装置示意图如图 5所示,主要包括微型挤出机、转接块、双层锥面纺丝喷头、高压静电发生器和收集装置等。其中纺丝喷头接地,收集装置接高压静电发生器。

|

图 5 双层锥面纺丝装置整体示意图 Fig.5 Overall schematic of the double-layer cone electrospinning apparatus |

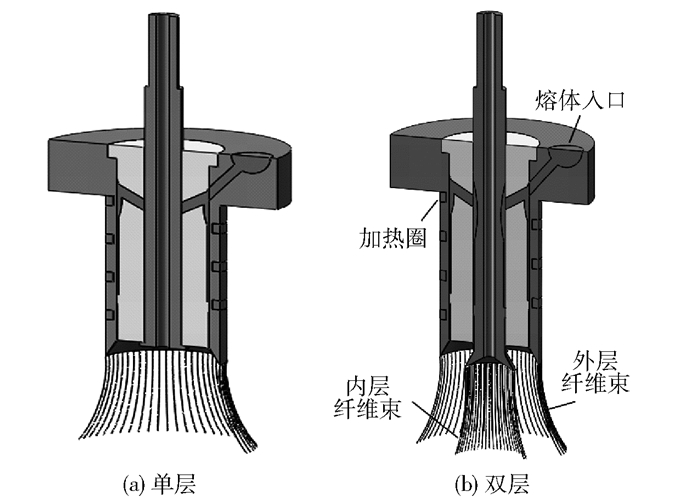

双层锥面纺丝喷头采用内、外锥面组合,如图 6所示。熔体经过喷头内部特殊流道,按照周长比例分别均匀分配到内外锥面尖端,在高压静电作用下,内外锥面尖端同时形成多射流,从而成倍提高了单位喷头纤维产量。另外,双层锥面纺丝喷头的中心内层锥面组件可以更换为单层锥面纺丝喷头,方便进行对比研究。

|

图 6 单、双层锥面熔体微分静电纺丝喷头结构示意图 Fig.6 Structure diagram of the single and double-layer cone melt differential electrospinning nozzle |

实验原材料为聚丙烯(PP6520) 粒料,熔体流动指数(MFI)2000 g/10 min,分子量50000,密度0.91 g/cm3。

2.2 试样制备实验参数为:纺丝距离150 mm,电压50 kV,喷头温度240 ℃。挤出机中加入PP粒料,经过熔融塑化后,熔体通过转接块进入纺丝喷头,在喷头内部的组件间间隙流动。流动过程中,逐渐在喷头内部周向分布均匀,从而使熔体在喷头锥面尖端周向分布均匀;然后打开静电发生器调节电压达到50 kV,在喷头尖端自组织形成多股射流。其中,内、外层锥面尖端直径分别为26 mm和52 mm,即外层周长是内层的2倍。为了保证纤维的均匀性,也要使外层熔体流量是内层的2倍,可以通过调节内外层喷头之间的套筒角度调节熔体流入内层锥面的流量,使外层锥面分布熔体为内层锥面的2倍。

2.3 测试与表征用照相机(Canon EOS 600D,日本佳能公司)对静电纺丝射流情况进行拍照,用以对射流根数计数;采用扫描电子显微镜(SEM,S4700,日本日立高新科技有限公司)对收集的纤维直径以及整体形态进行表征与分析,并用Image J 2X软件对纤维直径进行测算。

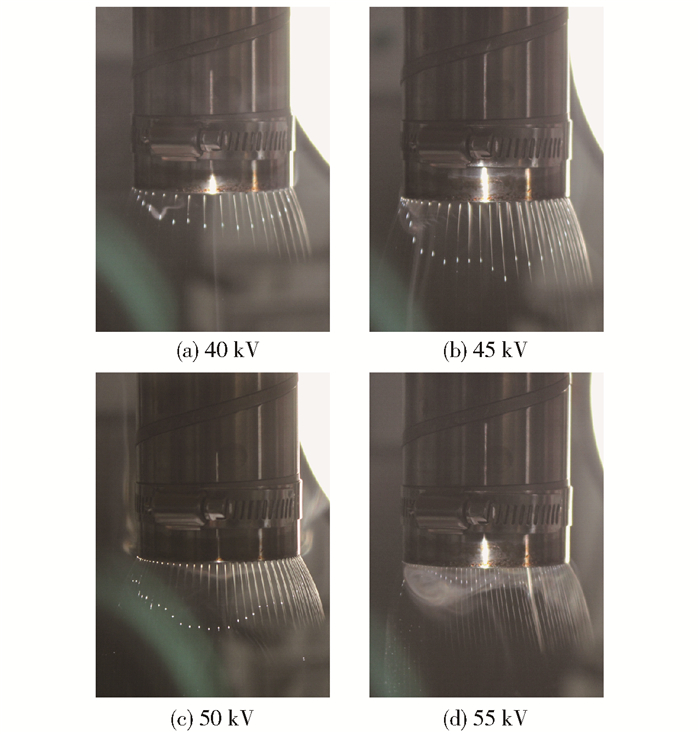

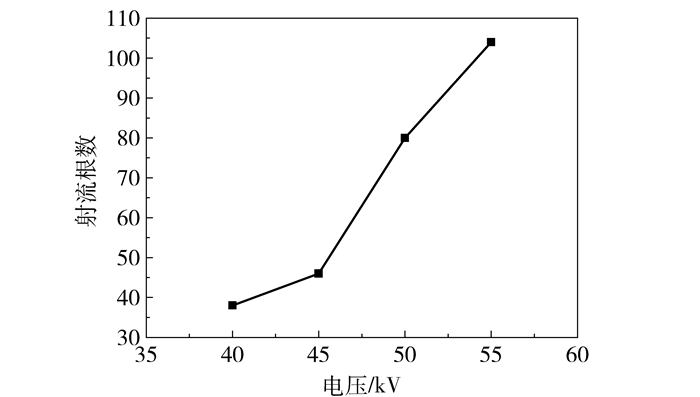

3 结果与讨论 3.1 单层锥面纺丝中电压与射流根数的关系针对单层锥面喷头,在同样的距离下,选取了不同电压(40 kV、45 kV、50 kV、55 kV)进行实验,观察射流根数,为双层喷头的研究提供对照组。纺丝照片如图 7所示,可以看到,随着电压的升高,射流根数随之增加;射流根数随电压变化曲线如图 8所示,可以看出,电压从40 kV升高到55 kV,射流根数从38增加到104,在50 kV时,射流根数为80。

|

图 7 单层锥面喷头在不同电压下射流对比照片 Fig.7 Jet contrast photographs of the single-layer cone nozzle at different voltages |

|

图 8 单层锥面喷头射流根数与电压关系 Fig.8 Plot of the jet number versus voltage for the single-layer cone nozzle |

针对双层锥面喷头,在同样电压下(50 kV),相对外层锥面,对内层锥面选取不同伸出距离,探究不同伸出距离分别对内、外层锥面射流间距的影响,最终确定最佳伸出距离,使得内外层锥面射流间距相近,从而使纤维直径分布均匀。

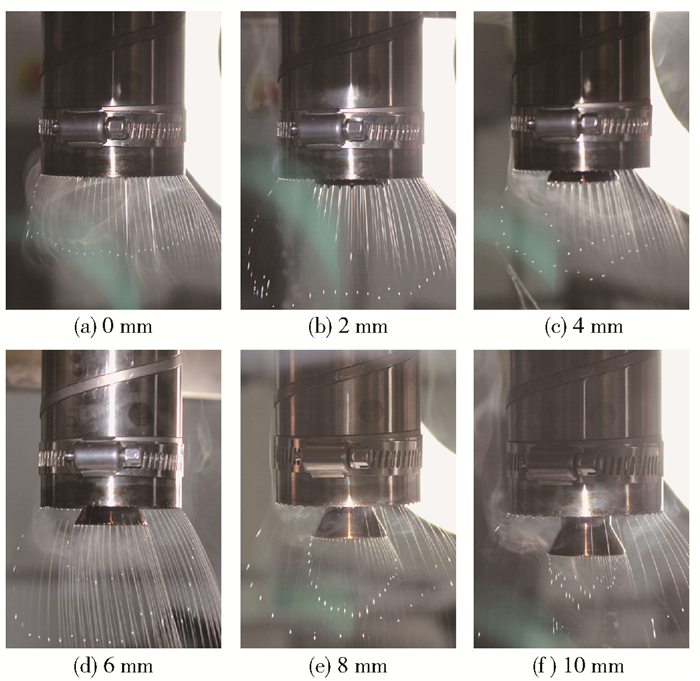

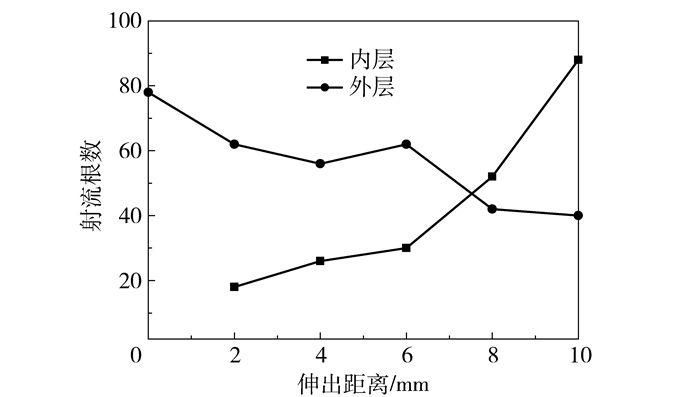

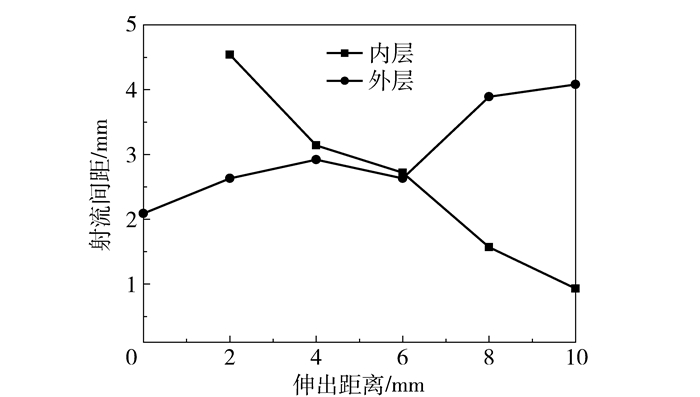

图 9是双层锥面喷头在内层伸出距离分别为0、2、4、6、8、10 mm时的纺丝实验对比照片。从图中可以看出,随着伸出距离的增大,内层纤维根数逐渐增加,而外层纤维根数逐渐减少。纤维根数与伸出距离的关系如图 10所示,对应的射流间距与伸出距离的关系如图 11所示。从图 11中可以看出,当伸出距离为6 mm时,曲线交叉,此时外层纤维射流间距为2.63 mm,内层纤维射流间距为2.72 mm,内、外层射流间距在此时大致相同,说明尖端感应电场强度基本一致,且双层锥面喷头在50 kV时所对应的78根射流比图 9(a)外层锥面80根有所减少。这与模拟结果相符,即增加的内层锥面会稍微削弱外层锥面的电场强度。

|

图 9 不同伸出距离下纺丝实验对比照片 Fig.9 Jet contrast photographs of the double-layer cone nozzle at different extension distances |

|

图 10 射流根数与伸出距离的关系 Fig.10 Plots of the jet number versus extension distance |

|

图 11 射流间距与伸出距离的关系 Fig.11 Plots of the jet spacing versus extension distance |

综合模拟和实验结果分析得出,增加的内层锥面在高压静电场作用下产生了感应电荷,从而形成了感应场强,在施加场强不变的情况下,外层锥面尖端的感应电荷数减少,从而使得外层锥面尖端感应场强降低;而随着伸出距离的增大,内层锥面尖端与电极板距离减小,从而使得内层锥面尖端感应电荷增多,感应场强增大,同时外层锥面尖端的感应场强降低。感应场强的高低直观反映在射流数量的多少,进而影响了射流间距。伸出距离为6 mm时,内、外层锥面尖端感应电荷密度达到均衡,感应电场强度达到一致,从而使得射流间距基本相同。

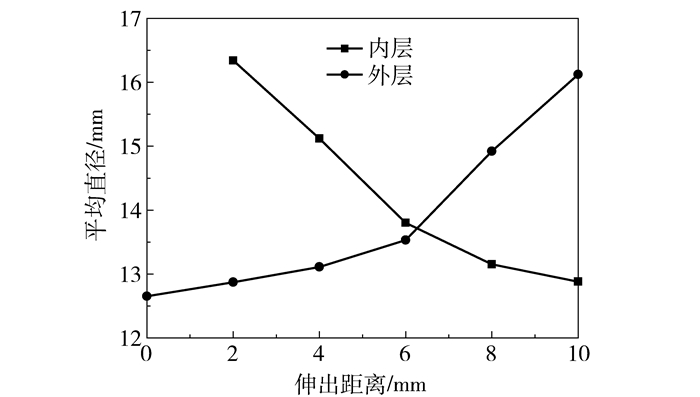

利用电子显微镜对内、外层纤维进行取样分析,并计算其纤维平均直径。纤维平均直径随伸出距离的变化如图 12所示,可以看出伸出距离为6 mm时,内、外层纤维平均直径分别为13.8 μm和13.53 μm,纤维直径达到基本一致。

|

图 12 纤维平均直径与伸出距离的关系 Fig.12 Plots of the fiber average diameter versus extension distance |

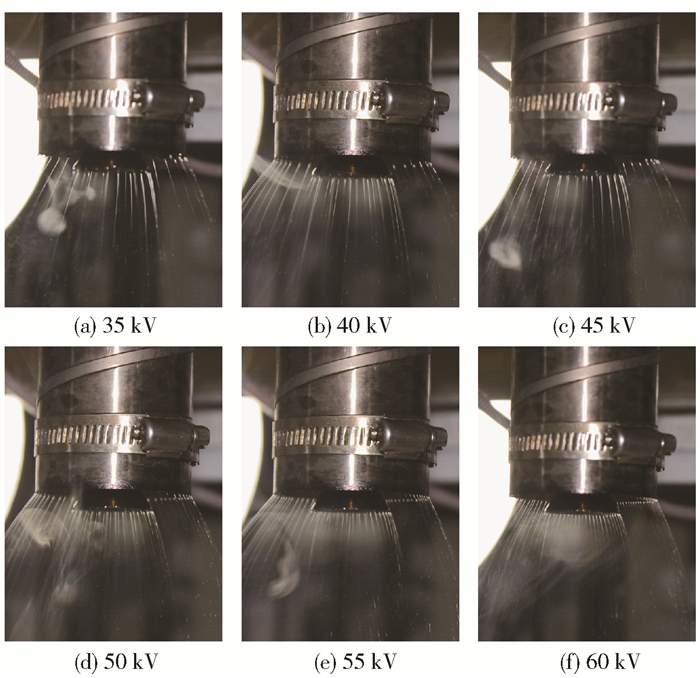

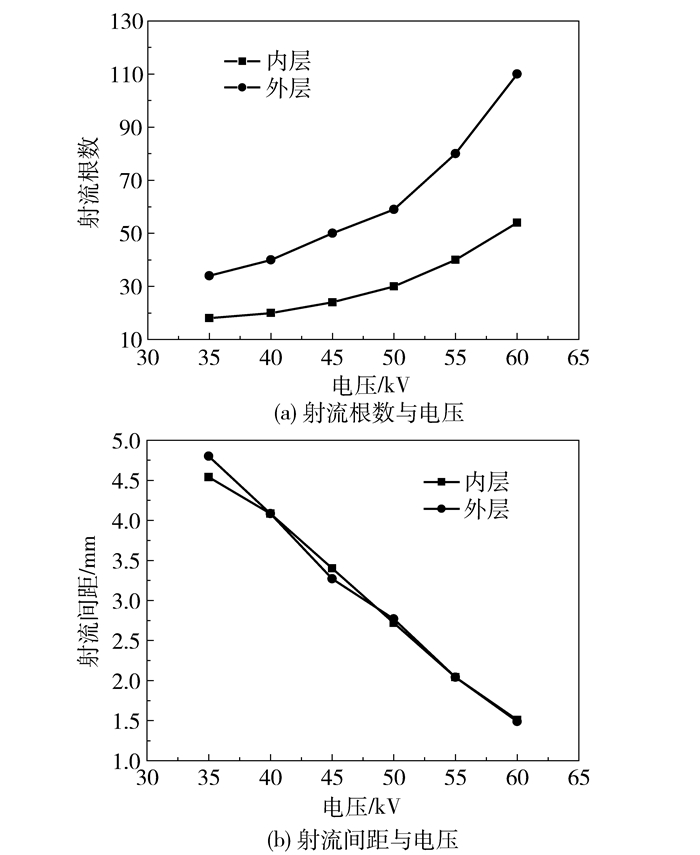

在伸出距离6 mm下,对电极板施加不同的电压,观察射流根数的变化,考察内外层锥面尖端感应电压是否同时随着施加电压的增大而增大。图 13是伸出距离6 mm下,双层锥面喷头在电压分别为35、40、45、50、55、60 kV时的纺丝实验对比照片。射流根数及射流间距与电压的关系如图 14所示。结果表明,当施加电压从35 kV逐渐增加到60 kV时,内、外层锥面射流同时增加,曲线成大致平行状态;且外、内层锥面射流数量比值大致成2倍关系,与外、内层直径比值一致,说明内、外层锥面感应电压随着施加电压的增加而增加,且增加程度相同。在施加电压60 kV时,内、外层锥面射流分别达到了54和110根,射流间距缩小为1.51和1.49 mm,显著增加了单位喷头的生产效率。

|

图 13 伸出距离6 mm时不同电压下纺丝实验对比照片 Fig.13 Jet contrast photographs of the double-layer cone nozzle at different voltages for an extension distance of 6 mm |

|

图 14 伸出距离6 mm时射流根数及射流间距与电压的关系 Fig.14 Plots of the jet number and jet spacing versus voltage for an extension of distance 6 mm |

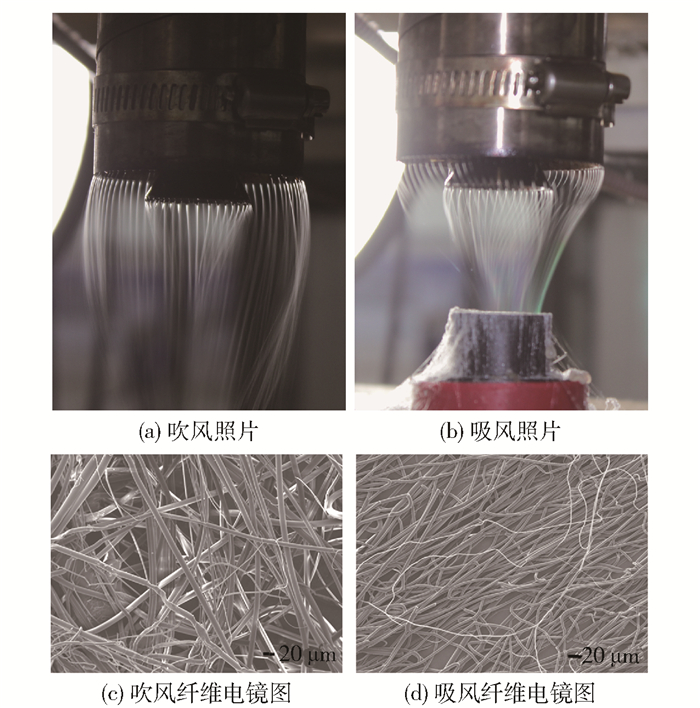

在得到均匀一致的纤维直径后,需要进一步对其细化以满足生产要求。本文分别通过吹风和吸风对双层锥面纺丝纤维进行细化,图 15是双层锥面喷头分别在吹风和吸风作用下的对比照片和纤维直径分布电镜图。吹风是在内层锥面的中心气管通入高速气流,吸风是在喷头下方安装吸风装置。由于吹风时,气流的作用力主要作用在内层锥面纤维上,同时吹风也会在一定程度使射流紊乱,所以导致纤维直径分布不均;而吸风则很好地避免了这种情况,在吸风作用下,内、外层准面上的纤维同时被拉伸,且气流对其作用力一致,所以纤维直径分布均匀,平均直径为5 μm。

|

图 15 双层锥面喷头分别在吹风和吸风作用下的对比照片和纤维直径分布电镜图 Fig.15 Jet contrast photographs and fiber diameter distribution SEM micrographs of the double-layer cone nozzle when blowing and suction assisted |

(1) 在根据本文设计参数所制双层锥面熔体微分静电纺丝中,增加的内层锥面对外层锥面的电场强度有一定的削弱作用,且内、外层锥面尖端电场强度在内层伸出距离为6 mm时达到一致,此时内、外层纤维根数相当,射流间距大致相同。

(2) 在本文纺丝系统中,伸出距离为6 mm时,增加电场强度,内、外锥面射流根数同时同比例增加,外、内层锥面射流比值大致成2倍关系,与外、内层直径比值一致。

(3) 在本文纺丝系统中,利用气流辅助可以对内、外层锥面纺丝纤维进一步细化,且吸风辅助比吹风辅助效果好,得到的纤维直径分布更均匀。

| [1] |

钟祥烽, 李好义, 陈宏波, 等. 内锥面喷头熔体静电纺丝工艺参数对纤维直径的影响[J]. 塑料, 2014, 43(3): 89-93. Zhong X F, Li H Y, Chen H B, et al. Influence of process parameers on fiber diameter in melt electrospinning with inner cone nozzle[J]. Plastics, 2014, 43(3): 89-93. (in Chinese) |

| [2] |

王策, 卢晓峰. 有机纳米功能材料:高压静电纺丝技术与纳米纤维[M]. 北京: 科学出版社, 2011. Wang C, Lu X F. Organic nano-scale functional materials:high voltage electrospinning technology and nano fiber[M]. Beijing: Science Press, 2011. (in Chinese) |

| [3] |

刘呈坤. 静电纺丝技术的研究进展[J]. 合成纤维工业, 2012, 35(2): 53-56. Liu C K. Research progress in electrospinning process[J]. China Synthetic Fiber Industry, 2012, 35(2): 53-56. (in Chinese) |

| [4] |

田龙, 李杰, 潘志娟. 多射流静电纺丝技术的研究现状[J]. 纺织学报, 2013, 34(9): 150-155. Tian L, Li J, Pan Z J. Research status of multi-jet electrospinning technology[J]. Journal of Textile Research, 2013, 34(9): 150-155. (in Chinese) |

| [5] |

Wang X, Niu H T, Lin T, et al. Needleless electrospinning of nanofibers with a conical wire coil[J]. Polymer Engineering & Science, 2009, 49(8): 1582-1586. |

| [6] |

Jiang G J, Zhang S, Qin X. High throughput of quality nanofibers via one stepped pyramid-shaped spinneret[J]. Materials Letters, 2013, 106: 56-58. DOI:10.1016/j.matlet.2013.04.084 |

| [7] |

Jiang G J, Qin X H. An improved free surface electrospinning for high throughput manufacturing of core-shell nanofibers[J]. Materials Letters, 2014, 128: 259-262. DOI:10.1016/j.matlet.2014.04.074 |

| [8] |

Jiang G J, Zhang S, Wang Y T, et al. An improved free surface electrospinning with micro-bubble solution system for massive production of nanofibers[J]. Materials Letters, 2015, 144: 22-25. DOI:10.1016/j.matlet.2014.12.139 |

| [9] |

陈威亚, 刘延波, 王洋知, 等. 多针头静电纺丝过程中电场强度与分布的有限元分析[J]. 纺织学报, 2014, 35(6): 1-6. Chen W Y, Liu Y B, Wang Y Z, et al. Finite element analysis on electric field intensity and distribution during multi-needle electrospinning process[J]. Journal of Textile Research, 2014, 35(6): 1-6. (in Chinese) |

| [10] |

谢胜, 曾泳春. 电场分布对静电纺丝纤维直径的影响[J]. 东华大学学报:自然科学版, 2011, 37(6): 677-682. Xie S, Zeng Y C. Effect of electric field distribution on fiber diameter in electrospinning[J]. Journal of Donghua University:Natural Science, 2011, 37(6): 677-682. (in Chinese) |

| [11] |

杨卫民, 李好义, 吴卫逢, 等. 熔体静电纺丝技术研究进展[J]. 北京化工大学学报:自然科学版, 2014, 41(4): 1-13. Yang W M, Li H Y, Wu W F, et al. Research advances in melt electrospinning[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2014, 41(4): 1-13. (in Chinese) |

| [12] |

Li H Y, Chen H B, Zhong X F, et al. Interjet distance in needleless melt differential electrospinning with umbellate nozzles[J]. Journal of Applied Polymer Science, 2014, 131(15): 40515. |