2. 北京北排装备有限公司, 北京 100016

2. Beijing Drainage Equipment Co. Ltd., Beijing 100016, China

潜水搅拌器机械密封作为潜水搅拌器电机密封装置,其密封的可靠性直接影响潜水搅拌器的正常运转。受潜水搅拌器机械密封工作位置所限,该机械密封无冷却循环系统,有必要采用叶轮结构增强密封腔内流体流动以优化机械密封的密封性能。

目前对密封腔体流场的研究主要是关于冲洗液对密封腔的冷却效果方面,采用Fluent流场分析软件计算出密封腔内不同截面处流体的速度分布和温度分布[1-3]。蒙伟安等[4]研究了复杂工况下波纹管密封腔内流场情况,分析了密封腔内流体温度、速度分布;赵龙[5]对比研究了3种不同结构密封腔内流场分布,得出普通机械密封腔流场内存在较大的流动死区且温度较高,并提出了优化密封腔结构的方法;文献[6-7]利用Fluent分析转速和冲洗液流量对密封腔冷却效果的影响,并编写程序模拟了湍流流场;文献[8-9]采用试验的方法研究了带冲洗液的密封腔流场,证明密封腔内流体流动具有非轴对称性,且最强湍流区发生在动环处。

以上关于密封腔的研究基本限于带有冲洗液的情况,因此本文根据潜水搅拌器可以利用外界环境直接冷却设备的特点,用叶轮结构代替冷却循环装置,首先在飞力ITT潜水搅拌器机械密封结构设计的研究基础上,利用Fluent软件分析叶轮对密封腔内流体流动效果的影响;然后用正交试验的方法对密封腔内叶轮结构参数进行了优化,为潜水搅拌器机械密封设计提供参考。

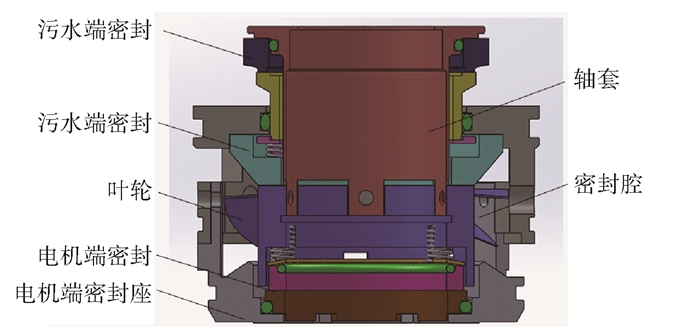

1 强化流动密封腔结构和工作原理潜水搅拌器采用搅拌器和电机一体化结构,主要由搅拌器、电机、机械密封3部分组成。其密封结构如图 1所示,主要由电机端密封、污水端密封和两密封之间的密封腔组成。整套潜水搅拌器设备结构紧凑,机械密封无循环冷却系统。为了降低机械密封运转过程中端面摩擦生热及电机生热对密封性能的影响,密封腔内设置叶轮结构。叶轮结构为轴向推流式,电机轴旋转带动叶轮旋转,叶轮推动密封腔内的流体流动,加速密封腔内流体与外部油腔流体之间的相对流动,达到增强散热的目的。

|

图 1 密封腔结构图 Fig.1 Structure of the sealed chamber |

| 下载CSV 表 2 强化密封腔网格无关性验证结果 Table 2 Mesh independence verification results for the special seal |

利用流体力学三大定律从数学角度描述流体系统的运动,构成了包含连续性方程、动量方程、能量方程的流体动力学基本方程组—Navier-Stokes(N-S)方程组。对机械密封腔流场进行分析时可以不考虑流场的能量变化,因此忽略了能量方程。N-S方程组可表现为以下形式:

连续性方程

| $ \frac{{\partial \rho }}{{\partial t}} + \frac{{\partial \left( {p{u_i}} \right)}}{{\partial {x_i}}} = 0 $ | (1) |

动量方程

| $ \begin{array}{l} \frac{{\partial \left( {p{u_i}} \right)}}{{\partial t}} + \frac{{\partial \left( {p{u_i}{u_j}} \right)}}{{\partial {x_j}}} = \\ \rho {F_i} - \frac{{\partial \rho }}{{\partial {x_i}}} + \frac{\partial }{{\partial {x_j}}}\left[ {{\mu _{\rm{e}}}\left( {\frac{{\partial {u_i}}}{{\partial {x_j}}} + \frac{{\partial {u_j}}}{{\partial {x_j}}}} \right)} \right] \end{array} $ | (2) |

其中,ρ为流体的密度,u为流体流速,μe为湍流黏性系数,x为空间距离,F为流体力,t为时间,p为压力。

对机械密封腔流场的湍流运动分析采用标准k-ε双方程湍流模型。

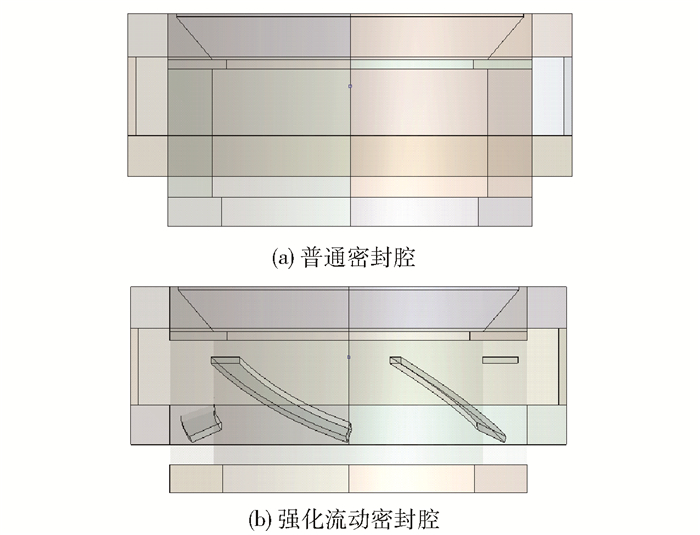

2.2 机械密封腔内流场建模根据密封腔内流场结构,忽略不影响计算精度的微小结构,建立了如图 2所示的简化密封腔流场模型。其中图 2(a)为普通密封腔流场模型,图 2(b)为强化流动密封腔流模型。为避免模型对分析结果的影响,除叶轮结构外,两者采用相同的模型。

|

图 2 密封腔流场模型 Fig.2 Flow model of sealed chamber |

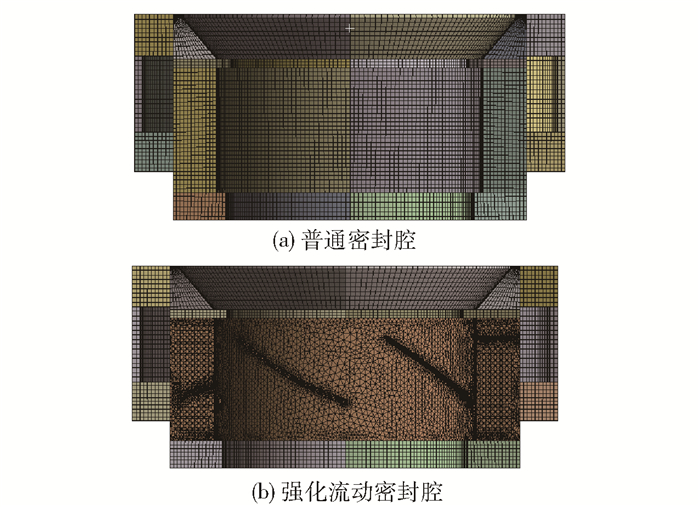

用Workbench进行网格划分。因为流场模型较为复杂且不规则,因此先对模型进行分块处理,调整网格尺寸,提高计算准确性。普通密封腔流场采用Sweep方法划分六面体网格,强化流动密封腔流场叶轮结构采用Tetrahedrons方法划分四面体网格,并对其进行细化处理。密封腔流场网格划分结果如图 3所示。

|

图 3 密封腔流场网格划分 Fig.3 Mesh of the sealed chamber |

进行网格无关性验证时,普通密封腔模型划分的网格数量分别为14万、17万和20万;强化流动密封腔模型划分的网格数量分别为13万、17万和21万。分析不同网格数量对密封腔流场同一轴向位置不同直径点(距模型对称轴)压力分布的影响如表 1、2所示。根据表中数据最后确定两种密封腔流程的网格数量分别为17万和21万。

| 下载CSV 表 1 普通密封腔网格无关性验证结果 Table 1 Mesh independence verification results for the conventional seal |

在Fluent求解设置模块中进行边界条件和计算方法的设置。密封腔体内流体为美孚Whiterex309石蜡油,根据此种型号石蜡油说明书中给定的物性参数进行材料属性设置。模型分为运动区域和静止区域,其中运动区域转速为n。模型边界分为运动边界和静止边界两部分。普通密封腔流场中,与转轴接触的壁面设置为旋转壁面,旋转速度为n,其余为静止壁面;强化流动密封腔流场中,与叶轮及转轴接触的壁面设置为旋转壁面,旋转速度为n,与静止部分相接触的壁面设置为静止壁面。叶轮中旋转流场与叶轮外绝对流场之间界面进行切割处理,形成两个计算区域,以Interface进行区域间数据传递。由于整个液体在密闭的腔体中流动,密封端面泄漏对密封腔流场影响不大,因此不设置进出口。在常温下,模拟所用材料的物性参数和操作参数如表 3所示。

| 下载CSV 表 3 材料物性参数和操作参数表 Table 3 Physical and operating parameters |

流场的流动状态可以通过T准数判断方法进行判断,计算公式为:

| $ T = \frac{{2{\eta ^2}{d^4}}}{{1 - {\eta ^2}}}\left( {\frac{\mathit{\Omega }}{\upsilon }} \right) $ | (3) |

其中, η为密封腔的半径之比,d为密封腔间隙,Ω为动环角速度,υ为流体的运动黏度。由公式得T=77768819,表明所模拟的密封腔内是高湍流状态。

选择湍流模型中常用的标准k-ε模型, 采用SIMPLE压力速度耦合方程,各项的计算收敛标准为残差小于1×10-3。

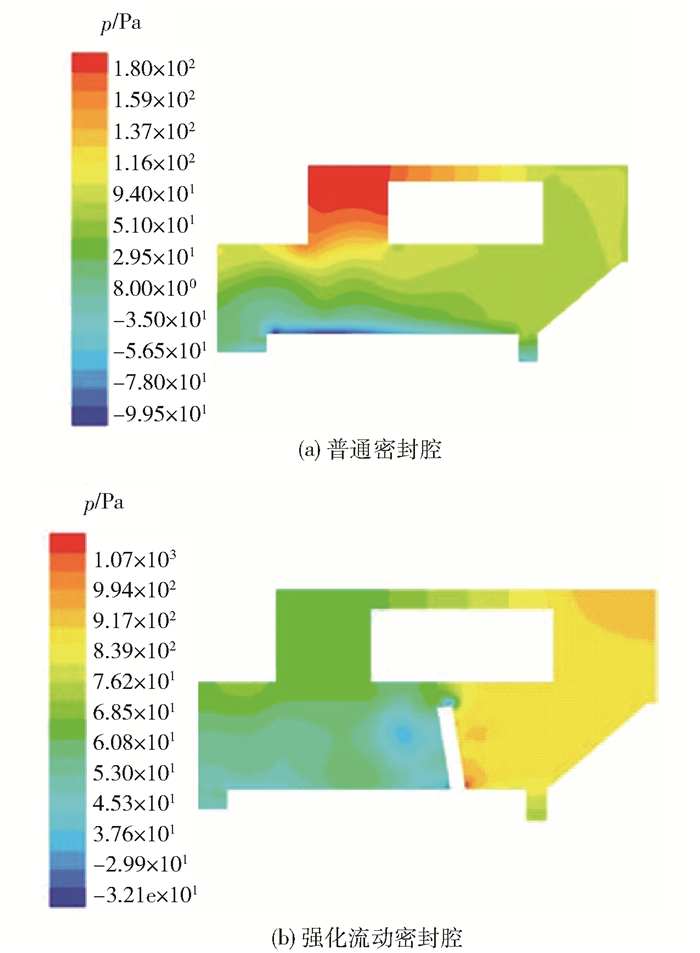

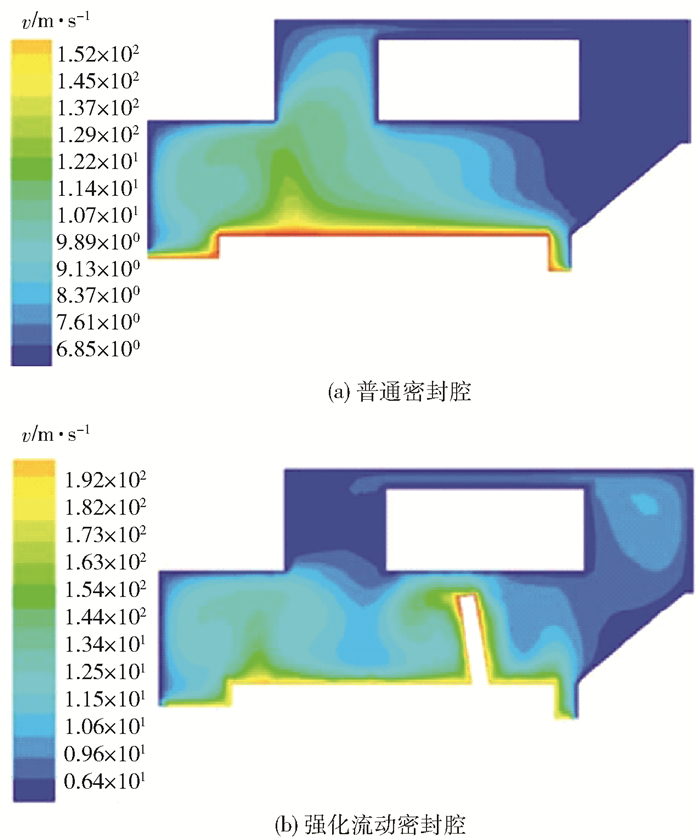

2.5 密封腔流场计算结果及分析对两种密封腔体流场进行数值计算,得到密封腔轴截面流场压力分布、绝对速度云图如图 4、5所示。

|

图 4 密封腔轴截面压力云图 Fig.4 Pressure cloud of the seal cavity in axial section |

从图 4可以看出,强化流动密封腔体内流场的压力分布沿着径向和轴向均匀变化,形成推动流体流动的压差,有利于流体的稳定流动。普通密封腔内流场中存在较大面积的等值区,从而引起流动死区的产生,限制流体的流动。

从图 5可以看出,普通密封腔内由于转轴转动只能带动较小区域范围内流体运动,使密封腔右侧出现大面积不流动区域,其中密封腔左侧流体速度较大,且最大速度出现在与转轴相接处的部分。强化流动密封腔内叶轮的搅拌作用使流场沿着轴向和径向速度更加均匀,并且不会产生大面积不流动区域,最大速度位置出现在叶轮边缘及转轴相接处。

|

图 5 密封腔轴截面绝对速度云图 Fig.5 Velocity cloud of the seal cavity in axial section |

普通密封腔左端形成一个强制涡流区域,其他部分为自由涡流;强化流动密封腔体不仅在左端形成强制涡流区域,叶轮的搅拌使流体以和叶轮相近的角速度运动,从而形成另一个涡流区域。强制涡流增强密封腔内流体与密封腔外流体的相对流动,从而增强了换热效果。

3 基于正交试验的叶轮结构参数优化 3.1 正交试验叶轮搅拌功率是衡量密封腔内流场搅拌混合程度和运动状态的指标。由密封腔压力及速度变化引起的机械密封受力及摩擦功耗的变化可忽略不计,因此用叶轮搅拌功率作为最大优化目标来评价密封腔体内的流动特性。在相同操作工况下,密封腔内流场搅拌混合程度随叶轮搅拌功率的增加而增大,流体运动越剧烈,密封腔体内、外流体热量交换程度越高。

搅拌功率与叶轮形状、个数、转速、介质物性、搅拌液体空间尺寸等有关。搅拌功率P的计算公式为:

| $ P = M\omega = 2{\rm{\pi }}nM $ | (4) |

其中,M为叶轮扭矩,ω为叶轮角速度,n为叶轮转速。

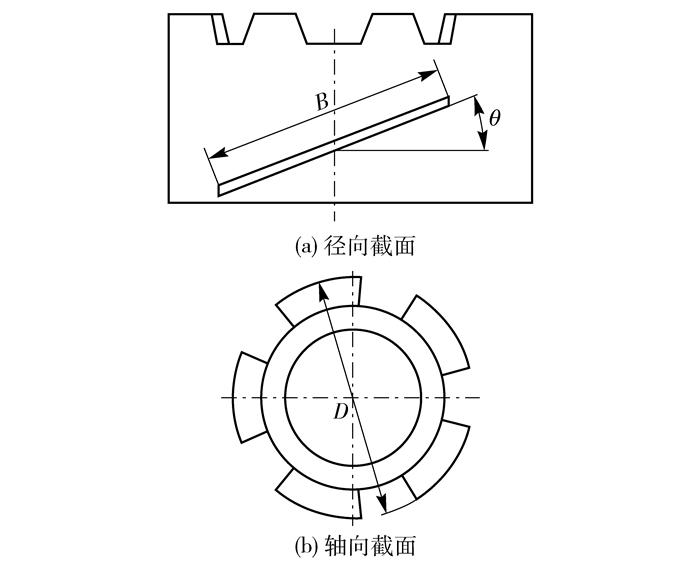

密封腔中叶轮的结构如图 6所示。

|

图 6 叶轮结构示意图 Fig.6 Structure of the impeller |

由图 6可知,叶轮的主要结构参数包括倾斜角θ,叶片长度B,叶轮外径D及叶片个数Z。以各结构参数为变量因素对叶轮进行结构优化。采用常用的L9(34)正交表,并确定各因素的水平值如表 4所示。

| 下载CSV 表 4 变量因素代号及数值 Table 4 Variable factors code and values |

为方便表示,将各个变量因素与水平组合方式以字母和数字表示,如A1表示变量因素A的第1水平。根据正交表L9(34)的排列组合方式进行有限分析,将各正交组合中所对应因素值带入公式(4),求得各组合下的功率如表 5所示。

| 下载CSV 表 5 正交试验结果 Table 5 Orthogonal test results |

由表 5可知,不同的正交组合下叶轮的搅拌功率不同。

应用直观分析法对正交试验结果进行分析,计算各个变量因素下某个水平所对应的性能参数的平均值和极差ΔR,得到所有因素水平对性能参数的影响,结果见表 6。其中极差ΔR为各因素平均性能参数中最大值与最小值之差,反映各因素对性能参数的影响程度,其值越小,影响程度越小。

| 下载CSV 表 6 正交试验分析 Table 6 Orthogonal test analysis |

从表 6可以看出,以搅拌功率为优化对象时,叶轮结构参数作为变量因素,各个因素影响程度为:B>D>C>A,即叶轮外径对搅拌功率影响最大,而叶片倾角对搅拌功率影响最小。得到最优组合为A1B3C3D3,即叶片倾角为26°、叶轮外径为79 mm、叶片长度为36 mm、叶片个数为6个时,搅拌功率最大。

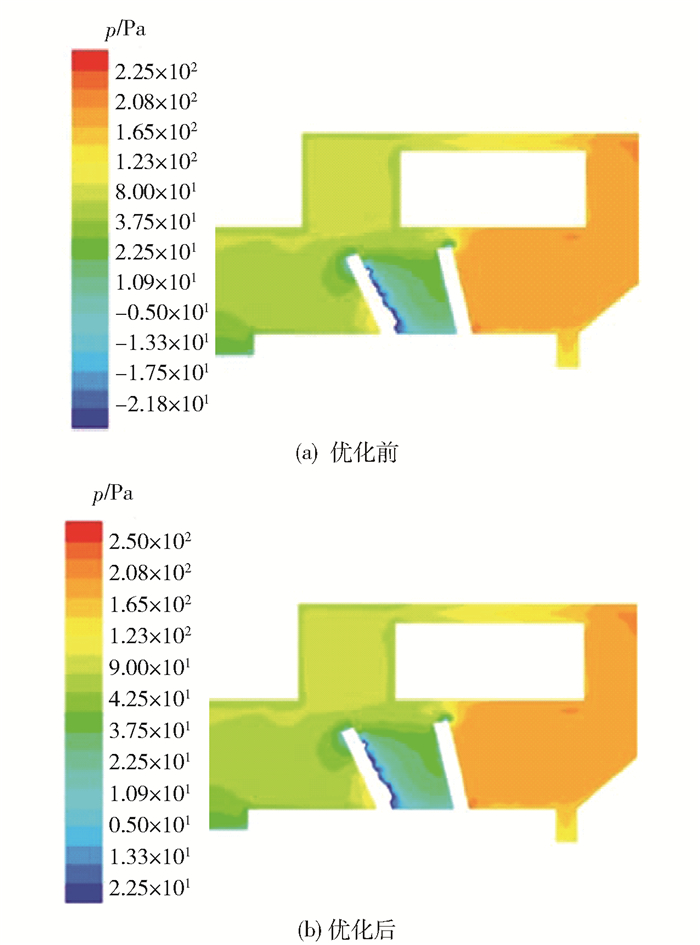

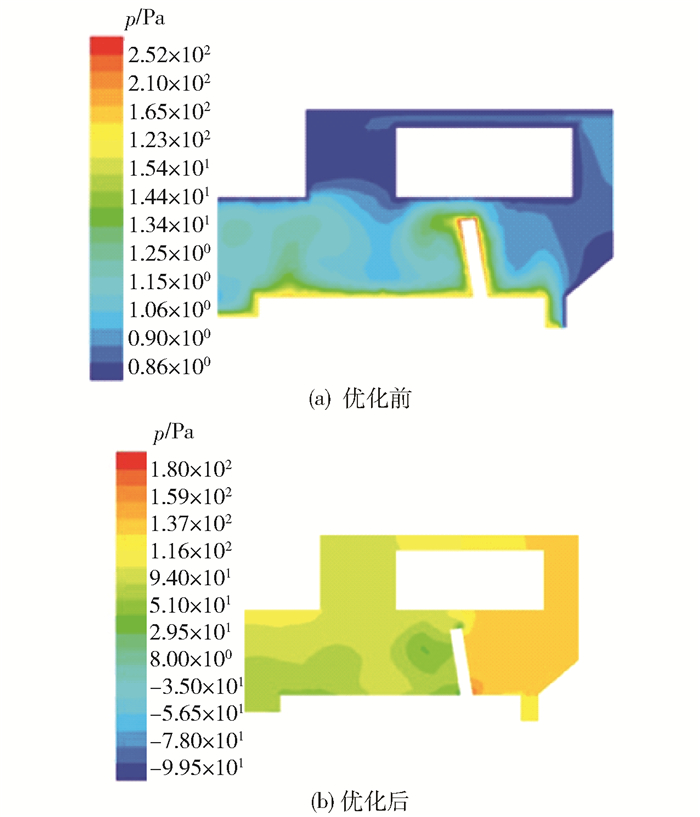

3.2.2 优化效果分析根据密封腔体中叶轮的正交优化试验结果,通过直观分析的方法,选择相同轴截面位置将最优组合的叶轮结构与未优化的叶轮结构进行比较,得到优化前、后密封腔内流场的压力云图如图 7所示,绝对速度如图 8所示。

|

图 7 优化前、后强化流动密封腔轴截面压力云图 Fig.7 Pressure cloud of the seal cavity in axial section after and before optimization |

|

图 8 优化前、后强化流动密封腔轴截面绝对速度云图 Fig.8 Velocity cloud of the seal cavity in axial section after and before optimization |

优化后的密封腔体内流动死区面积更小并在密封腔体内形成循环流动。优化后密封腔强制涡流区域面积更大,表明优化后的密封腔体内流体流动更加剧烈。

4 结论(1) 叶轮能够增强密封腔内流体的流动效果,减小密封腔内流动死区面积,增大强制涡流区域面积。

(2) 优化叶片倾角、叶轮外径、叶片宽度和叶片个数等结构参数会减小密封腔内流动死区面积并在密封腔体内形成循环流动,增强密封腔内外流体间的换热效果。

(3) 飞力ITT潜水搅拌器叶片倾角为26°、叶轮外径为79 mm、叶片长度为36 mm、叶片个数为6时,叶轮的搅拌功率最大。

| [1] |

孙士铸, 刘德志. 化工机械密封腔内流场的数值计算[J]. 装备制造技术, 2011(9): 64-66. Sun S Z, Liu D Z. Computational studies of fluid field in a chemical mechanical seal[J]. Equipment Manufacturing Technology, 2011(9): 64-66. (in Chinese) |

| [2] |

孙泽刚, 黄文权. 机械密封密封腔的流场及温度场[J]. 排灌机械工程学报, 2009, 27(3): 200-203. Sun Z G, Huang W Q. Simulation of flow field and temperature field for mechanical seal cavity[J]. Drainage and Irrigation Machinery, 2009, 27(3): 200-203. (in Chinese) |

| [3] |

钟汝琳, 陈次昌, 关剑峰. 机械密封环温度场及密封腔内流场分析[J]. 四川工业学院学报, 2004(增刊): 185-187. Zhong R L, Cheng C C, Guan J F. Analysis on temperature field of mechanical seal ring and flow field in seal cavity[J]. Journal of Sichuan University of Science and Technology, 2004(suppl): 185-187. (in Chinese) |

| [4] |

蒙伟安, 穆塔里夫·阿赫迈德, 周广明. 高参数金属波纹管集装式机械密封腔内流场动力学特性研究[J]. 机床与液压, 2012, 40(15): 115-117. Meng W A, Ahmat M, Zhou G M. Study on characteristics of field dynamic of seal cavity flow field for high parameters metal bellows assembled mechanical seal[J]. Machine Tool & Hydraulics, 2012, 40(15): 115-117. (in Chinese) DOI:10.3969/j.issn.1001-3881.2012.15.032 |

| [5] |

赵龙. 泵用机械密封工作环境及其改善方法研究[D]. 昆明: 昆明理工大学, 2009. Zhao L. Study on the working environment and improvement of mechanical seal for pump[D].Kunming:Kunming University of Science and Technology, 2009.(in Chinese) |

| [6] |

Salant R F, Homiller S J. Stiffness and leakage in spiral groove upstream pumping mechanical seals[J]. Tribology Transactions, 1993, 36(1): 55-60. DOI:10.1080/10402009308983132 |

| [7] |

Tokunaga Y, Inoue H, Okada K, et al. Effects of cavitation ring formed on laser-textured surface of mechanical seal[J]. Tribology Online, 2011, 6(1): 36-39. DOI:10.2474/trol.6.36 |

| [8] |

Phillips R L, Jacobs L E, Merati P. Experimental determination of the thermal characteristics of a mechanical seal and its operating environment[J]. Tribology Transactions, 1997, 40(4): 559-568. DOI:10.1080/10402009708983693 |

| [9] |

Mushak P. Experimental and computational investigation of flow and thermal behavior of a mechanical seal[J]. Tribology Transactions, 1999, 42(4): 731-738. DOI:10.1080/10402009908982276 |