转子在高速环境下工作,容易出现因次同步振动诱发的转子系统失稳问题。为解决这一问题,工程实践中比较可行的方法是采用弹性阻尼支撑,通过改变支撑的刚性和阻尼水平来实现转子的稳定运行。现有的弹性支撑结构主要包括鼠笼式弹性支撑、拉杆式弹性支撑、弹性环式弹性支撑、干摩擦弹性支撑、挤压油膜阻尼器(squeeze film damper,SFD)及最新型的整体式挤压油膜阻尼器(integral squeeze film damper,ISFD)等。

齿轮系统作为转子的一种,凭借其传动准确、效率高、结构紧凑、工作可靠及寿命长等优点,在船舶、航空航天、机械、石油化工及能源等领域得到大量应用。轮齿之间的相互啮合作用使齿轮传动中产生振动与噪声成为机械设备噪声的主要来源之一。当存在制造、安装误差,并且使用条件苛刻时,将产生更大的振动噪声,过大的振动将导致机械结构的疲劳损坏。齿轮的振动特征较为复杂,主要由啮合频率及其高次谐波、转频及其低次谐波所构成的附加脉冲等成分组成[1-2]。探索新的齿轮减振降噪技术并将其应用于日常生产意义重大。

齿轮减振降噪的方法可分为主动设计和被动减振两大类[3]。齿轮的主动设计主要是从齿轮动力学角度出发,结合振动理论,通过优化设计参数、轮齿修形以及提高加工精度等措施来减小振动[4-7];齿轮被动减振是结合主动设计提出的,其原理是通过耗能装置消耗掉齿轮传动过程中的振动机械能来实现减振降噪。目前被动减振技术主要应用摩擦耗能器(阻尼环、阻尼塞)和粘弹性耗能器(自由阻尼层、约束阻尼层),但都存在一定的局限性。如阻尼环和阻尼塞的减振局限于较低的固有频率成分,不能实现宽频减振[8-11];粘弹性材料阻尼减振效果与阻尼层厚度有很大关系,只有阻尼层达到一定厚度才能有效控制齿轮振动,对不允许有过多附加质量的齿轮系统不能很好发挥作用。

新型的整体式挤压油膜阻尼器作为被动减振装置的一种,由于其采用新颖的电火花线切割制造工艺进行整体式加工,不仅在结构上较传统挤压油膜阻尼器有明显不同,而且在抑制不平衡下同步振动水平和改善次同步振动诱发的转子失稳方面都有更加突出的优势,目前主要应用于航空发动机、压缩机、汽轮机转子系统中,但其在齿轮轴系振动控制中的应用还未见报道。

鉴于此,本文提出一种新型ISFD用于齿轮轴系的减振。首先设计并加工出4套实验用ISFD弹性阻尼支撑结构,搭建了开式一级直齿轮传动实验台;然后对主、从动轴分别安装刚性支撑、弹性支撑以及弹性阻尼支撑后的振动情况进行了实验研究,以期提供一种新的齿轮传动减振方法。

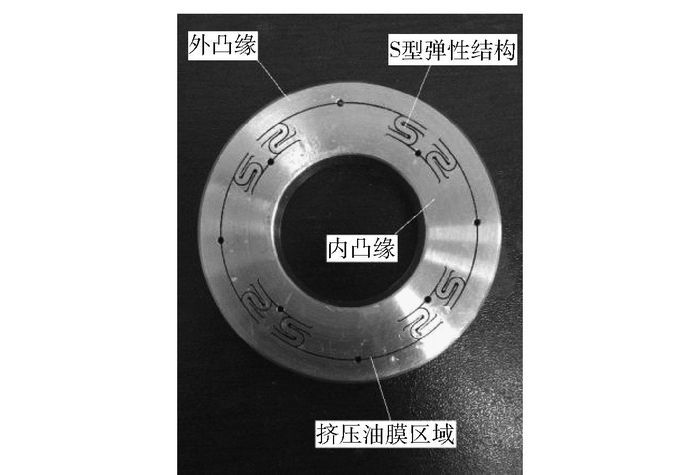

1 新型整体式挤压油膜阻尼器 1.1 结构特点ISFD是采用电火花线切割制造工艺加工而成的单一整体式轴承阻尼器,其在发挥轴承支撑作用的同时可以为转子系统提供较好的阻尼作用。图 1所示是本文设计的实验用整体式挤压油膜阻尼器。该结构主要分为内凸缘和外凸缘两部分,内、外凸缘通过周向分布的一定数量的S型弹性结构连接成一个整体。轴承支撑系统的径向静刚度由这些S型弹性结构决定,内、外凸缘之间分布着周向间隔的挤压油膜,用于提供系统所需的阻尼。内凸缘可以和滚动轴承等配合使用。

|

图 1 实验用S型整体式挤压油膜阻尼器 Fig.1 Experimental S-type elastomer |

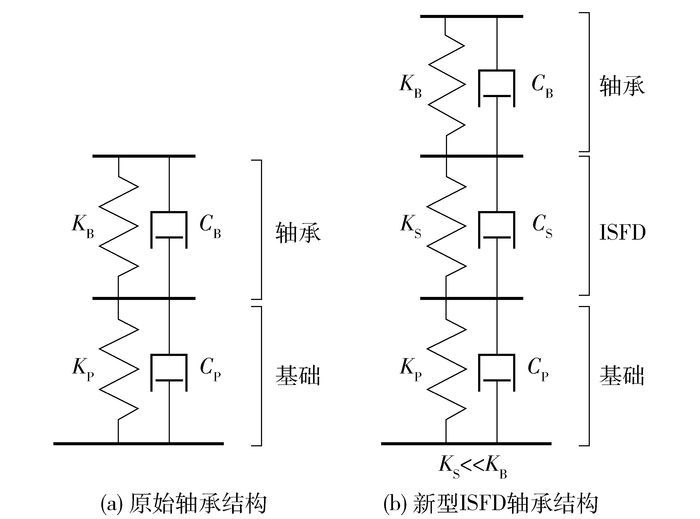

图 2给出了传统的轴承-支撑系统和ISFD结构的轴承-支撑系统力学模型。对比可以看出,ISFD模型在原有结构基础上增加了弹性结构的刚度和阻尼,由于弹性结构的刚度相比轴承刚度要低一个量级,传动过程中的振动和变形将主要集中在弹性结构上;同时ISFD结构提供的油膜阻尼还可以耗散振动能量[12]。

|

图 2 传统轴承和ISFD结构轴承-支撑系统力学模型 Fig.2 Mechanical models of the traditional bearing support system and the ISFD bearing support system |

新型ISFD结构中支撑刚度和支撑阻尼具有相对独立性,使得该支撑系统中支撑刚度和支撑阻尼不再具有直接相关性,即该弹性阻尼结构具有解耦合能力。传统阻尼器结构的有效刚度取决于振动的频率和幅值,新型ISFD结构的有效刚度与连接内、外凸缘的S型结构整体径向支撑刚度直接相关,而与转子的振幅和频率无直接关系。该新型ISFD可以通过S型结构提供相对较低刚度,同时在挤压油膜区提供较大的阻尼,有效增大了转子-支撑系统的阻尼比,同时解决了传统的油膜空穴和高度非线性问题。新型ISFD良好的线性动力学特性使转子系统能在较宽转速范围内保持系统稳定性[13-14]。

1.3 能量耗散机理传统挤压油膜阻尼器(SFD)的能量耗散机理是通过挤压油膜产生流体动压力Δp并促使润滑油沿周向运动,流体周向运动时的流动摩擦产生阻尼耗散能量。这种方式显然存在很大的非线性问题。ISFD周向分布的S型区域使润滑油在多个局部区间内流动而不允许其周向环流,因其利用各分隔腔室的挤压油膜效应和S型结构的活塞效应为转子支撑系统提供阻尼,从而大范围消除了非线性的产生和影响[12]。

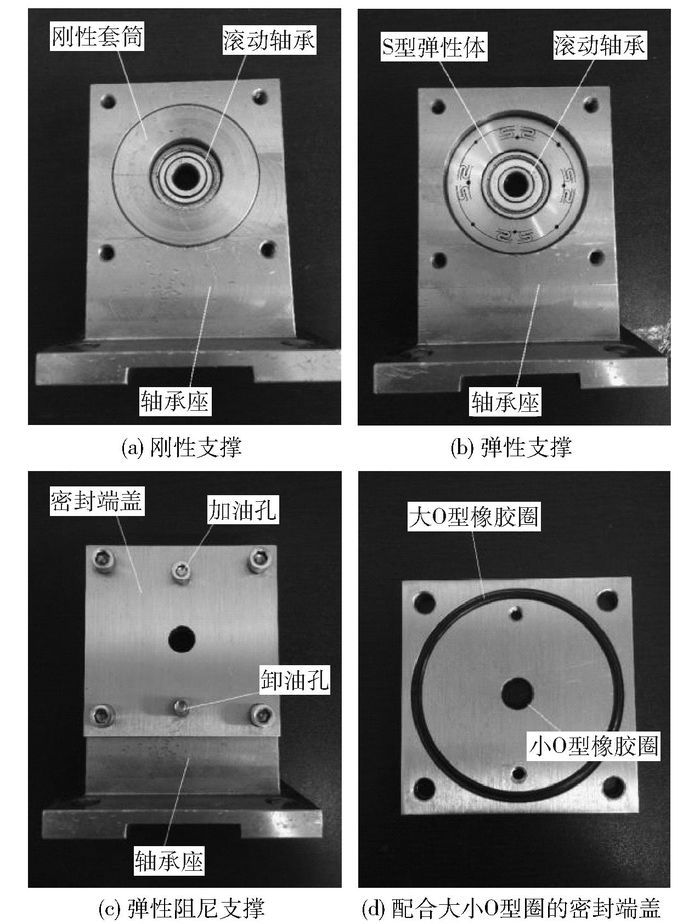

2 实验部分 2.1 支撑结构为对比分析不同支撑结构对齿轮轴系振动控制的影响,研究ISFD弹性阻尼支撑对齿轮轴系振动的控制效率,根据实验台情况分别设计了以下3种支撑结构:(1) 刚性支撑,包括轴承座、刚性套筒和滚动轴承,结构如图 3(a)所示;(2) 弹性支撑,包括轴承座、S型弹性体和滚动轴承,结构如图 3(b)所示;(3) 弹性阻尼支撑,包括轴承座、S型弹性体、滚动轴承、大小O形圈以及密封端盖,结构如图 3(c)所示。图 3(d)是配合大小O型橡胶圈的密封端盖。较大尺寸的O型橡胶圈实现轴承端盖与轴承座之间的静密封,较小尺寸的O型橡胶圈实现轴承端盖与转轴之间的动密封。实验过程中,在轴承座两侧安装好密封端盖后,用螺栓堵住卸油孔,从加油孔加注润滑油至注满,然后用螺栓堵住加油孔,完成加注润滑油过程。

|

图 3 实验用3种类型支撑及弹性阻尼支撑用密封端盖 Fig.3 The three kinds of experimental support and end seal structure used in the elastic damping support |

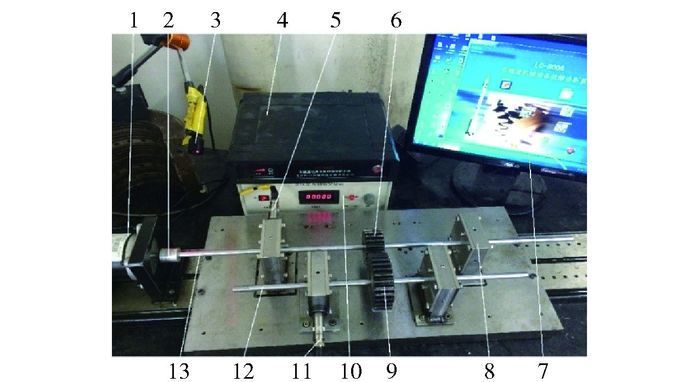

搭建的齿轮轴系减振实验装置如图 4所示。齿轮系统通过主、从动轴上的渐开线直齿圆柱齿轮啮合组成,齿轮对的啮合参数如表 1所示。齿轮系统主动轴和从动轴轴径均为10 mm,材料为轴承钢,主动轴跨距320 mm,从动轴跨距180 mm。主动轴由一台永磁式直流伺服电机驱动,通过调节转速控制器,可以输出0~10000 r/min的转速。实验过程中齿轮副采用滴油方式润滑。

|

1―电机;2―联轴器;3―光电传感器;4―LC8008采集系统;5―加速度传感器1;6―主动齿轮;7―计算机;8―弹性阻尼支撑;9―从动齿轮;10―电机转速控制器;11―加速度传感器2;12―从动轴;13―主动轴。 图 4 实验装置 Fig.4 The test apparatus |

| 下载CSV 表 1 齿轮啮合参数 Table 1 Design parameters of the gear pairs |

本实验振动监测诊断系统LC-8008含有8个输入通道,可以实时采集齿轮啮合传动过程中轴系振动的时域波形、频域波形和轴心轨迹等数据并进行存储和分析;所用的加速度传感器分别吸附在主、从动轴轴承座采集振动信号;光电传感器采集转速;加速度传感器1、2分别测量主、从动轴轴承座水平方向的振动。实验过程中设置主动轴转速n1=600 r/min(10 Hz),则从动轴转速n2=n1/i=400 r/min(6.7 Hz)。LC-8008数据采集设置:分析频率为2 kHz,采样点数为2048。

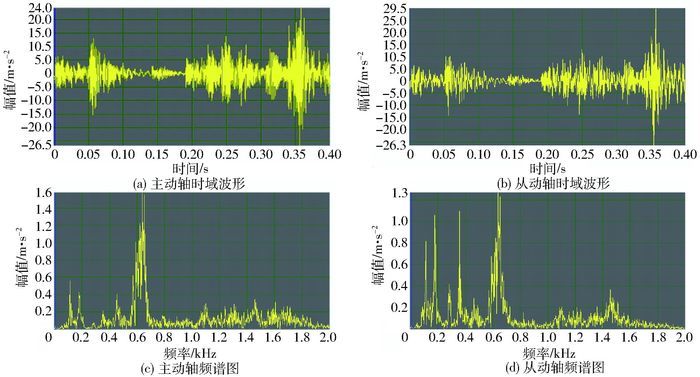

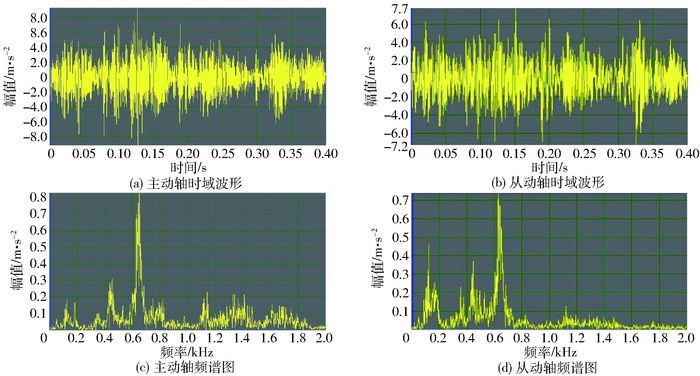

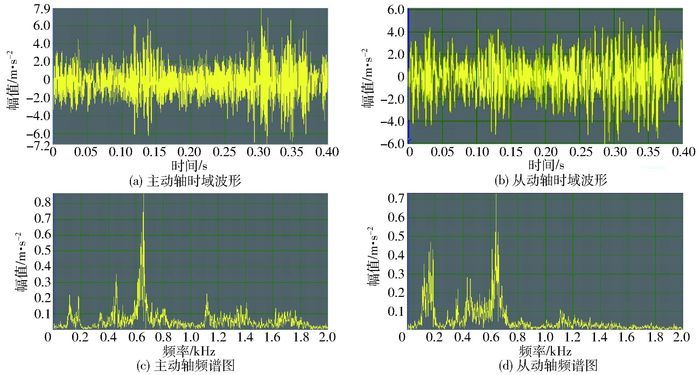

3 结果与讨论实验过程分别采集了齿轮轴系安装刚性支撑、弹性支撑、弹性阻尼支撑的主、从动轴轴承座测点的加速度时域和频域信息,实验结果如图 5~7所示。

|

图 5 刚性支撑下主动轴和从动轴测点振动情况 Fig.5 The vibration conditions at measured points on the axis and slave axis with a rigid support |

|

图 6 弹性支撑下主动轴和从动轴测点振动情况 Fig.6 The vibration conditions at measured points on the axis and slave axis with an elastic support |

|

图 7 弹性阻尼支撑下主动轴和从动轴测点振动情况 Fig.7 The vibration conditions at measured points on the axis and slave axis with an elastic damping support |

由图 5(a)、(b)看出,齿轮啮合传动过程中存在明显的冲击振动现象(实验所用齿轮对的啮合频率为f=f1Z1=f2Z2=200 Hz)。从图 5(c)、(d)可以看出,频谱图中出现了高次谐波(2阶、3阶、4阶…频率)成分,并且存在调制现象,由振动理论可知,此为齿轮箱体和齿轮轴共振调制现象。

对比图 5(a)、6(a)、7(a)和图 5(b)、6(b)、7(b)的时域波形图可以看出,刚性支撑变到弹性支撑后,波形中的冲击调制现象得到了明显的改善。主动轴的加速度振幅平均值从5.91 m/s2降到3.14 m/s2,降幅达46.9%;从动轴的加速度振幅平均值从5.3 m/s2降到2.86 m/s2,降幅达46.0%。安装弹性阻尼支撑后,主动轴加速度振幅平均值从5.91 m/s2降到2.61 m/s2,降幅达55.8%;从动轴加速度振幅平均值从5.3 m/s2降到了2.51 m/s2,降幅达52.6%。

对比图 5(c)、6(c)、7(c)和图 5(d)、6(d)、7(d)的频谱图可以看出,从刚性支撑到弹性支撑再到弹性阻尼支撑,各频率成分的振动幅值均有明显衰减。如主动轴测点在频率637 Hz处,从刚性支撑到弹性支撑再到弹性阻尼支撑,振动幅值由1.57 m/s2分别下降到0.67 m/s2和0.43 m/s2,降幅分别达57.3%和72.6%;从动轴测点在637 Hz频率处,从刚性支撑到弹性支撑再到弹性阻尼支撑,振动幅值由1.26 m/s2分别下降到0.67 m/s2和0.43 m/s2,降幅分别为46.8%和65.9%。

4 结论(1) ISFD弹性阻尼支撑结构能有效改善齿轮啮合的冲击振动,具有良好的阻尼减振特性。

(2) ISFD弹性阻尼支撑结构对齿轮啮合传动中大部分频率成分的振动有较好的减振效果,平均降幅高达50%以上,并且减振频带宽。

| [1] |

丁康, 朱小勇, 陈亚华. 齿轮箱典型故障振动特征与诊断策略[J]. 振动与冲击, 2001, 20(3): 7-12. Ding K, Zhu X Y, Chen Y H. The vibration characteristics of typical gearbox faults and its diagnosis plan[J]. Journal of Vibration and Shock, 2001, 20(3): 7-12. (in Chinese) |

| [2] |

黄秀金, 何立东, 夏雪然. 从动轴粘滞阻尼器安装对齿轮轴系减振的实验研究[J]. 机电工程, 2014, 31(12): 1551-1554. Huang X J, He L D, Xia X R. Experimental study on vibration reduction for gear shafting with viscous damper mounted on the driven shaft[J]. Journal of Mechanical & Electrical Engineering, 2014, 31(12): 1551-1554. (in Chinese) |

| [3] |

古成中, 吴新跃. 齿轮被动减振技术研究[J]. 机械设计与制造, 2010(9): 74-76. Gu C Z, Wu X Y. Passive vibration damping technology of gear[J]. Machinery Design & Manufacture, 2010(9): 74-76. (in Chinese) |

| [4] |

袁哲. 齿轮振动可靠性与修形减振策略研究[D]. 沈阳: 东北大学, 2010. Yuan Z. Research on vibration reliability and vibration damping strategy with modification of gears[D]. Shenyang:Northeastern University, 2010. (in Chinese) |

| [5] |

袁哲, 孙志礼, 郭瑜. 直齿圆柱齿轮齿廓修形曲线优化设计[J]. 机械传动, 2010, 34(5): 5-8. Yuan Z, Sun Z L, Guo Y. Optimal design of profile modification curves for spur gears[J]. Journal of Mechanical Transmission, 2010, 34(5): 5-8. (in Chinese) |

| [6] |

李宏坤, 郭骋, 房世利, 等. 齿轮箱减振降噪优化设计方法研究[J]. 振动与冲击, 2013, 32(17): 150-154. Li H K, Guo C, Fang S L, et al. Optimization design method for gearbox's vibration and noise reduction[J]. Journal of Vibration and Shock, 2013, 32(17): 150-154. (in Chinese) DOI:10.3969/j.issn.1000-3835.2013.17.029 |

| [7] |

邵长健, 孙涛, 沈允文, 等. 基于结构动力学修改重分析的齿轮系统减振研究[J]. 航空动力学报, 1998, 13(3): 305-309. Shao C J, Sun T, Shen Y W, et al. A study on vibration depression of gear system by modification reanalysis of structural dynamics[J]. Journal of Aerospace Power, 1998, 13(3): 305-309. (in Chinese) |

| [8] |

毛炳秋, 林莉, 曹挺杰. 采用阻尼环降低齿轮传动振动噪声的研究[J]. 机械设计与研究, 2005, 21(1): 47-49. Mao B Q, Lin L, Cao T J. Study on reducing vibration and noise of the gear transmissions by using damped ring[J]. Machine Design and Research, 2005, 21(1): 47-49. (in Chinese) |

| [9] |

王庆洋, 曹登庆, 杨军波. 阻尼环对齿轮系统轴向振动的减振特性研究[J]. 振动与冲击, 2013, 32(6): 190-194. Wang Q Y, Cao D Q, Yang J B. Axial vibration reduction characteristics of a gear system with a damping ring[J]. Journal of Vibration and Shock, 2013, 32(6): 190-194. (in Chinese) |

| [10] |

钟延涛, 王黎钦, 李文良, 等. 齿轮传动的阻尼减振技术研究[J]. 机械传动, 2011, 35(11): 17-20. Zhong Y T, Wang L Q, Li W L, et al. Study on vibration reduction of gear drives based on damping technology[J]. Journal of Mechanical Transmission, 2011, 35(11): 17-20. (in Chinese) DOI:10.3969/j.issn.1004-2539.2011.11.005 |

| [11] |

夏雪然, 何立东, 黄秀金, 等. 粘滞阻尼器用于齿轮轴系减振特性的试验研究[J]. 北京化工大学学报:自然科学版, 2016, 43(2): 84-90. Xia X R, He L D, Huang X J, et al. Experimental study of the vibration reduction characteristics of gear shafts when using viscous dampers[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2016, 43(2): 84-90. (in Chinese) |

| [12] |

黄文超. 基于弹性阻尼支撑的转子系统振动控制[D]. 北京: 北京化工大学, 2016. Huang W C. Research on vibration control of rotor system based on elastic damping support and pipeline damping vibration attenuation technology[D]. Beijing:Beijing University of Chemical Technology, 2016. (in Chinese) |

| [13] |

Santiago D O, Andrés S L. Imbalance response and damping force coefficients of a rotor supported on end sealed integral squeeze film dampers[C]//International Gas Turbine and Aeroengine Congress and Exhibition. Indianapolis, USA, 1999:1-6.

|

| [14] |

Santiago D O, Andrés S L, Oliveras J. Imbalance response of a rotor supported on open-ends integral squeeze film dampers[J]. Journal of Engineering for Gas Turbines and Power, 1999, 121(4): 718-724. DOI:10.1115/1.2818532 |