近年来,随着高速旋转机械的油气润滑、喷射润滑等的飞速发展,对油气两相润滑工况下密封的研究势在必行。油气两相润滑的研究建立在摩擦学和流体力学的基础上。前人针对油气两相润滑的研究主要集中在对动静压轴承的性能研究方面。陈国定等[1]对轴承腔的流动状态为油膜、油滴和空气共存的形式进行了气液两相流动状态数值模拟。张国渊等[2]通过联系广义雷诺方程及全能量方程对动静压轴承的动静特性进行了研究。由于两相流下的流体压缩性发生了很大变化,因此纯液相或纯气相条件下的轴承运转性能规律不再适用[3]。

在动压密封研究方面,美国NASA早在上个世纪六十年代末就拟定了利用流体动力和流体静力润滑原理发展高性能流体膜密封装置的计划,主要应用于航空高速轴承腔密封[4]。目前,国外已经研究出应用于航空发动机高速轴承腔两相混合润滑下的非接触动压密封,并得到了工业化应用。国内对纯气相的干气密封和纯液相的上游泵送密封的研究很多,主要集中在动压槽槽形设计及优化、密封操作参数及结构参数对密封性能影响、密封端面间流体膜动力状态以及热行为等方面[5-7]。但是针对气液混合状态的密封机理研究很少,目前为止仍没有相关的公开研究资料可供参考。因此,对油气两相动压密封的研究具有重要价值。

本文通过Fluent对油气两相动压密封性能进行模拟研究,采用多参数法研究动压槽结构参数对密封性能参数的影响,得到结构参数的最优组合;通过自主设计的油气两相动压密封实验装置进行静压及运转试验,验证了动压密封在高转速油气两相工况下应用的可行性。

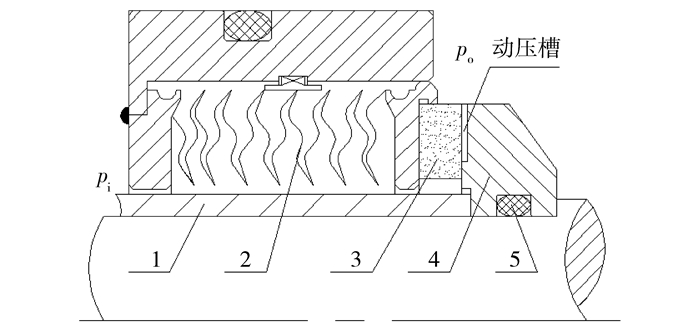

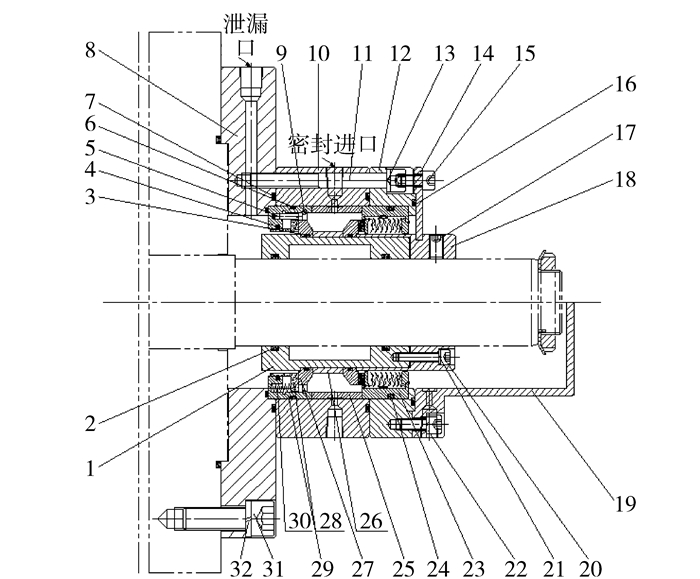

1 油气两相动压密封工作原理本文研究的气液两相动压密封的结构如图 1所示。静环为动压密封的补偿环,补偿元件是焊接波纹管。在动环上开有微米级动压槽,O形圈提供辅助密封,保证密封腔体形成封闭空间。

|

图 1 动压密封示意图 Fig.1 Diagram of the hydrodynamic seal |

油气两相动压密封的密封介质是气液混合物,即连续的气体带着离散的微小油滴均匀运动。螺旋槽开在动环外侧,螺旋槽形状为对数螺旋线,表达式为:

| $ \gamma = \frac{{{D_{\rm{g}}}}}{2}{{\rm{e}}^{\theta \tan \alpha }} $ | (1) |

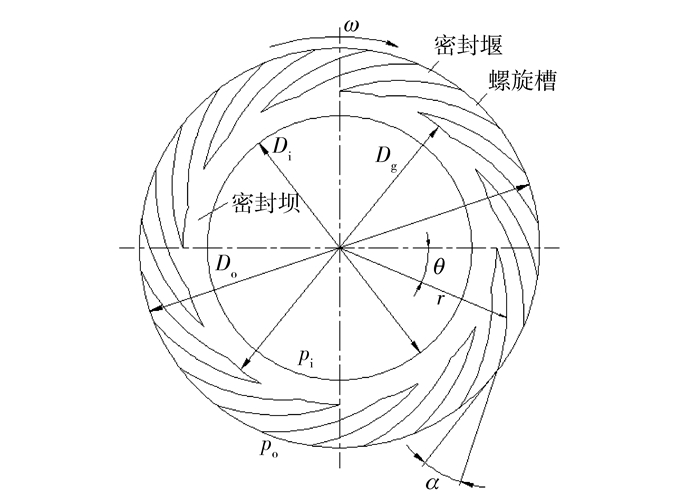

式中,Dg为螺旋槽基圆直径,mm;γ为柱坐标的径向坐标,θ为角向坐标,α为螺旋角,(°)。动环密封端面结构图如图 2所示。

|

图 2 动环密封端面结构 Fig.2 The structure of the rotating seal ring face |

| 下载CSV 表 1 动压密封操作参数 Table 1 Operating parameters of the hydrodynamic seal |

| 下载CSV 表 2 动压密封动环结构参数 Table 2 The rotating seal ring structure parameters of the hydrodynamic seal |

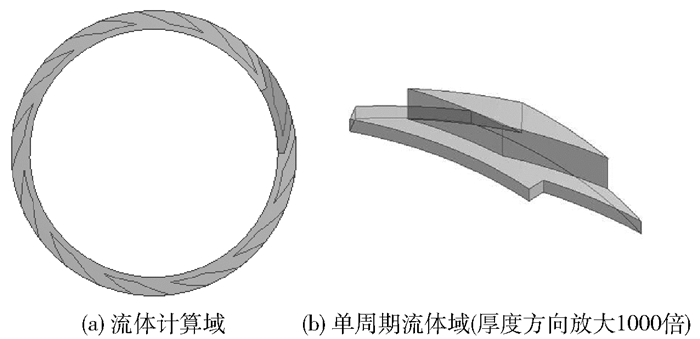

取动静环端面间的流体区域为研究对象,研究气液两相流动情况。建立整个密封端面流体区域,流体计算域如图 3(a)所示,单个周期厚度放大1000倍的流体域如图 3(b)所示。采用Sweep方法划分六面体网格。经网格无关性验证,网格数为650000。

|

图 3 流体计算域及单周期流体域 Fig.3 View of the fluid calculation zone and the single cycle fluid zone |

为了便于分析,针对动压密封端面流体膜的实际特点,对密封端面间流体膜做了如下合理的基本假设[8]:

(1) 密封端面间流体的Reynolds数大约为200,故流体在动静环端面内流动为层流;

(2) 流体密度和压力沿工作膜厚方向不变;

(3) 忽略流体的惯性力和流体的体积力;

(4) 流体与动静环接触不产生相对滑动;

(5) 由于沿流体膜厚度z方向尺度相对x,y方向的尺度要小得多,因此速度梯度只考虑

(6) 流体膜内流体的流动过程中温度、黏度恒定。

2.3.2 计算模型本文研究的油气两相密封的液气比为0~0.1,由于液气比含量很低,且油滴在气相中均匀分布,忽略油滴颗粒间相互作用,所以采用Fluent中的离散相模型(DPM)计算油气两相流。

2.4 边界条件依照气液两相动压密封实际工作状态设置连续相边界条件和离散相边界条件,如表 3所示。

| 下载CSV 表 3 计算相边界条件 Table 3 Calculated phase boundary conditions |

采用Simple压力速度耦合方程,对连续相和离散相进行耦合计算,先只计算气相流场,当气相流场基本达到稳定收敛时,再在流场中添加液滴颗粒相,并设置与气相耦合计算。

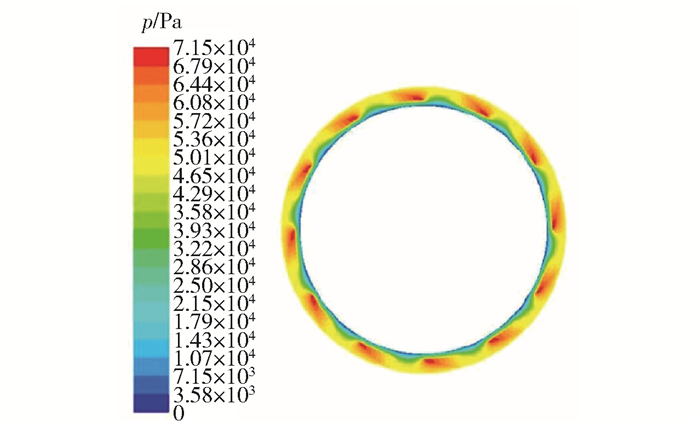

计算得到压力场分布如图 4所示,压力在整个密封端面呈周期性变化,最大压力值出现在螺旋槽根部处,产生了明显的动压效应。

|

图 4 端面压力场分布 Fig.4 The pressure distribution on the face |

分别模拟8000、10000、12000 r/min下螺旋槽的螺旋角α、槽深hg、槽宽比β、槽坝比l和螺旋槽数Ng等结构参数对密封性能参数的影响。利用代号A~E来代表螺旋槽的5个变量因素,1~5代表 5组水平值,如表 4所示。

| 下载CSV 表 4 变量因素及水平表 Table 4 Variable factors code and values |

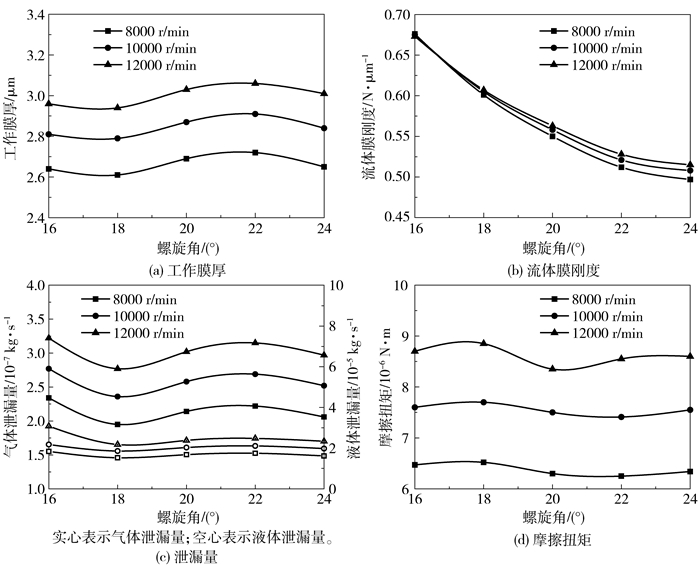

螺旋角对动压密封性能参数的影响如图 5所示。

|

图 5 不同转速下螺旋角对动压密封性能的影响 Fig.5 Performance of the hydrodynamic seal as a function of spiral angle at different rotation speeds |

由图 5可以看出,在实际运行工况下,工作膜厚和气体及液体泄漏量都随螺旋角的增大先增大后减小,且在螺旋角为22°时存在最大值,这主要是因为泄漏量与工作膜厚成正比;摩擦扭矩随螺旋角的增大先减小后增大,并在20°时存在最小值。

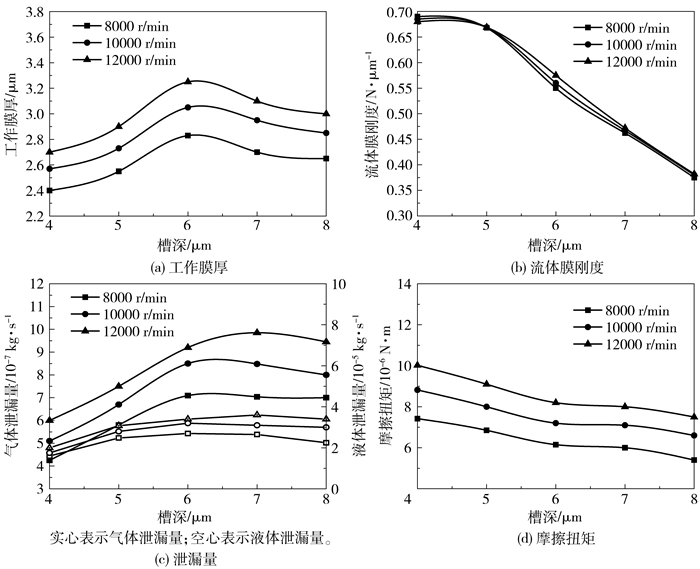

3.3 槽深槽深直接影响动压密封的性能。槽深在4~8 μm区间内对动压密封性能参数的影响如图 6所示。由图可以看出,随着槽深的增加,工作膜厚和气体及液体泄漏量先增大后降低,槽深为6 μm时达到最大值;流体膜刚度和摩擦扭矩随之降低,且液膜刚度降低速度逐渐加快,在槽深4~5 μm时,流体膜刚度变化较小。综合考虑流体膜刚度和加工的难度,槽深为4~5 μm时最为经济适宜。

|

图 6 不同转速下槽深对动压密封性能的影响 Fig.6 Performance of the hydrodynamic seal as a function of groove depth at different rotation speeds |

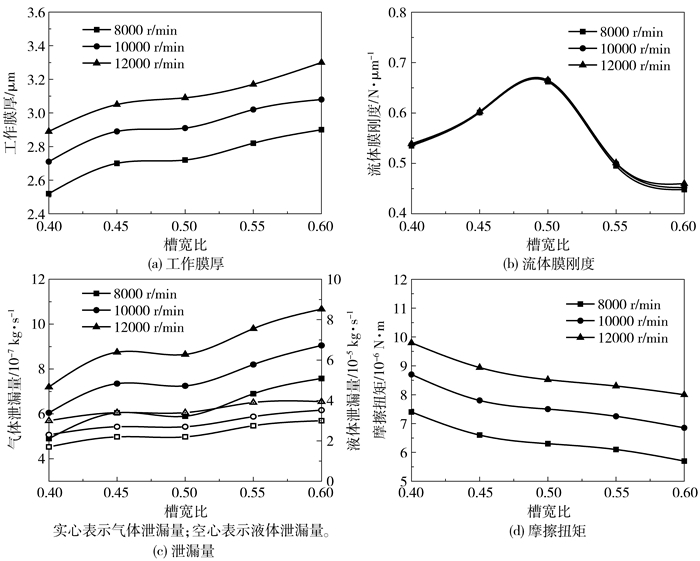

合适的槽宽比不仅影响密封的稳定性,也体现了加工的经济性。槽宽比对动压密封性能参数的影响如图 7所示。由图可以看出,随着槽宽比的增加,工作膜厚和泄漏量逐渐增大,流体膜刚度先升高后降低,在槽宽比为0.5时取得最大值。

|

图 7 不同转速下槽宽比对动压密封性能的影响 Fig.7 Performance of the hydrodynamic seal as a function of groove-width ratio at different rotation speeds |

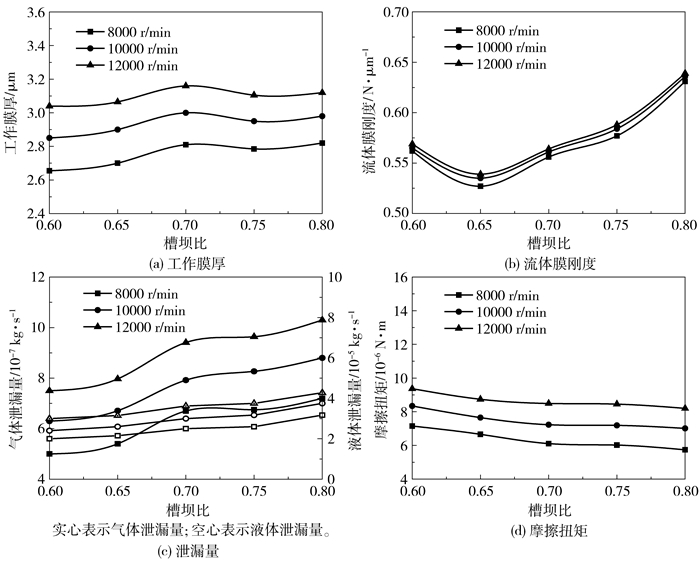

槽坝比反应了槽区和坝区的共同作用,槽坝比对动压密封性能的影响如图 8所示。可以看出,随着槽坝比的增加,工作膜厚先升高后降低,槽坝比为0.7时,工作膜厚最大,动压效应最强,这主要是因为端面间槽区面积的增大使端面的动压效应增强。然而随着槽坝比的进一步增大,端面坝区很小时,流体膜刚度开始下降,工作膜厚也随之减小。流体膜刚度是由槽坝比和膜厚共同作用的,随着槽坝比的增加,流体膜刚度先降低后增高。

|

图 8 不同转速下槽坝比对动压密封性能的影响 Fig.8 Performance of the hydrodynamic seal as a function of groove-bar ratio at different rotation speeds |

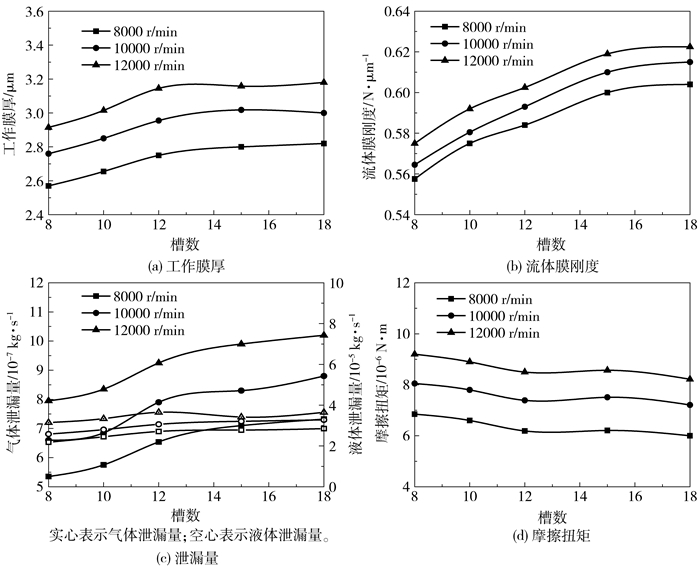

槽数直接影响端面槽区动压效应和端面高压区域的面积及分布,槽数对动压密封性能的影响如图 9所示。可以看出,在实际运行工况下,槽数低于15时,随着槽数的增加,工作膜厚、流体膜刚度和泄漏量均增大;大于15后各项参数基本保持不变,这主要是因为端面间的槽区面积随槽数的增大而增大,从而使端面的动压效应增强,但是槽数增大到一定程度后所带来的效果就不太明显了。

|

图 9 不同转速下槽数对动压密封性能的影响 Fig.9 Performance of the hydrodynamic seal as a function of groove number at different rotation speeds |

为了提高密封性能参数,需综合多个变量因素进行分析优化。本文采用正交试验法组织优化分析方案,以螺旋槽的螺旋角、槽深、槽宽比、槽坝比和螺旋槽数作为变量因素,根据L25(55)正交表完成25组密封结构分析,正交试验组合见文献[8]。

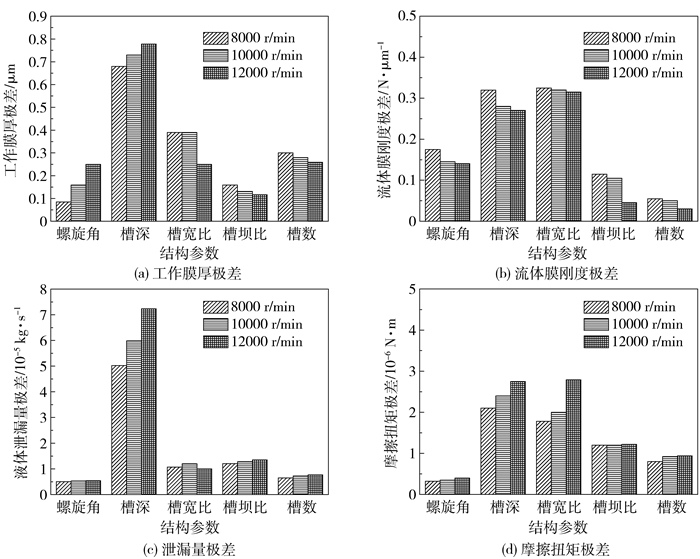

计算各个结构变量下的平均性能参数的最大值与最小值之差即极差,以反映各个结构变量对性能参数的影响程度。根据图 5~9的结果,比较各个结构变量的极差如图 10所示。

|

图 10 动压密封性能极差随结构参数的变化 Fig.10 Performances of the hydrodynamic seal as a function of structure parameter |

由图 10可以看出各个结构参数对动压密封性能参数的影响程度,结构参数的极差越大,对密封性能的影响也越大。在各个结构参数下,最优的取值为优水平,结合单个性能参数对结构参数的优组合如表 5所示。由于表 5所得的优组合为单目标最优水平组合,实际情况下应该综合考虑多个目标,选择最优的因素进行组合。

| 下载CSV 表 5 单性能参数优化最优组合 Table 5 The optimal single performance combination |

由表 5看出,以因素A为例,对流体膜刚度、工作膜厚、泄漏量和摩擦扭矩4个参数的影响中,流体膜刚度排名第三,其他排名第五,因此因素A对液膜刚度称为主要因素,对另外3个参数称为次要因素。由式(2) 计算因素A取A1时相比A2、A3、A4、A5的影响差异百分比H,结果如表 6所示。

| 下载CSV 表 6 A(i)相对A1的差异百分比 Table 6 Differences ratios in percentage of A(i) to A1 |

| $ \begin{array}{*{20}{l}} {H = \frac{{a - b}}{b}} \end{array} \times 100{\text{% }} $ | (2) |

式中,a代表A1~A4;b代表A1。

从表 6中可以看出,虽然A1对应的液膜刚度最大,但是泄漏量也最大,综合考虑,确定A2为A因素的最优水平。按同样方法可以得到因素B、C、D、E的最优水平分别为B2、C3、D3、E4。

通过以上分析可以得到综合考虑各个性能的最优结构参数组合为A2B2C3D3E4,即螺旋角18°,槽深4 mm,槽宽比0.5,槽坝比0.7,槽数15。

4 试验验证 4.1 试验设置自主设计气液两相动压密封试验装置,密封装置设计图如图 11所示。对密封装置进行检验安装后进行静压试验和运转试验,并与数值模拟结果相对比。试验方案如表 7所示。

|

1―轴套; 2, 3, 4, 6, 7, 16, 24,29―O型密封圈; 5―紧固螺钉; 8―连接法兰; 9―卡圈; 10―密封腔; 11, 15, 17, 20, 31―螺钉; 12―外锁紧套筒; 13, 21, 22, 32―垫圈; 14―定位板; 18―内锁紧套筒; 19―盲筒; 23―波纹管静环组件; 25―外定位套筒; 26―内定位套筒; 27―动环; 28―静环; 30―弹簧。 图 11 试验用动压密封装置的设计图 Fig.11 Design of hydrodynamic seal for testing |

| 下载CSV 表 7 气液两相动压密封试验方案 Table 7 Testing program for the gas-liquid hydrodynamic seal |

静压试验的检漏方法是利用气泡检漏法,泄漏量与气泡数的关系如公式(3)。

| $ V = \frac{1}{6}{n_{\rm{d}}}\pi D_{\rm{d}}^3 $ | (3) |

其中Dd为气泡的直径,mm;nd为泄漏气泡个数。

经计算在压力为0.01~0.06 MPa下,泄漏量的变化范围为0.34~3.32 L/h,依据JB/T 11289—2012《干气密封技术条件》[9]的标准,验证了自主研制的气液两相动压密封的设计、制造及安装的合理性,该密封装置可以用于后续的运转试验。

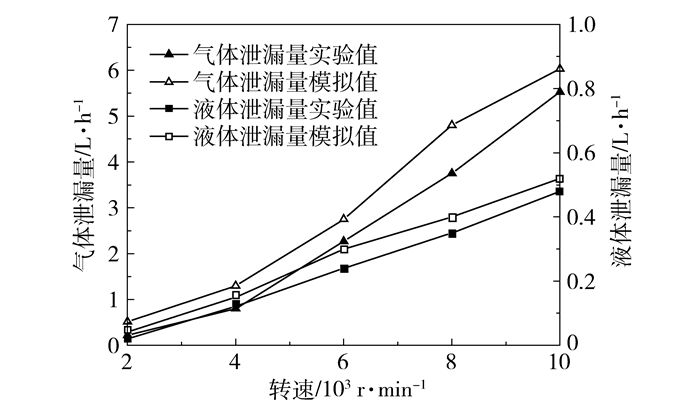

4.3 运转试验结果分析 4.3.1 变转速将密封腔压力保持0.05 MPa不变,以油气两相介质进行试验。调节电机主轴转速,待其工作稳定后测量密封泄漏量。其中气体泄漏量通过转子流量计直接测量,液体泄漏量通过对比试验前后油雾分离器的质量得到。试验得到的气体泄漏量和液体泄漏量随转速的变化如图 12所示,可以看出试验值和数值模拟值趋势相同,但存在一定的差距,主要原因在于油气两相动压密封在制造、安装及测量时存在误差。

|

图 12 泄漏量随转速的变化 Fig.12 Leakage as a function of rotation speed |

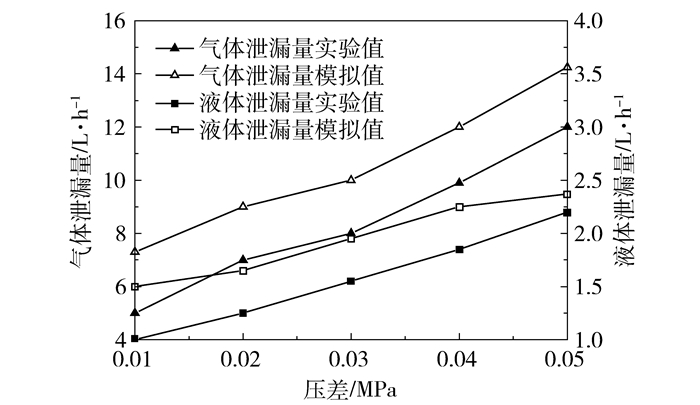

保持电机主轴转速为10000 r/min不变,通过介质的供应系统调节密封腔的压力,待其工作稳定后测量密封泄漏量。

当介质为油气两相介质时,试验得到的气体泄漏量和液体泄漏量随转速的变化如图 13所示,可以看出,试验值和模拟值相差不大,趋势也相同。

|

图 13 泄漏量随压差的变化 Fig.13 Leakage as a function of differential pressure |

(1) 通过分析密封端面结构参数对密封性能参数的影响,得到了对性能影响最大的结构参数为槽深,其次为槽宽比,因此这些结构参数应作为设计端面动压槽时着重考虑的因素。

(2) 气体泄漏率和液体泄漏率随密封槽结构参数变化规律相同,且与工作膜厚一样随螺旋角、槽深、槽坝比和槽数的增大而先增大后减小;泄漏率存在最大值,并随槽宽比的增大而增大。

(3) 流体膜刚度随槽深的增大而减小,随槽宽比的增大先增大后减小;摩擦扭矩随螺旋角的增大先减小后增大,随槽深、槽宽比、槽坝比和槽数的增大而减小。

(4) 结合单性能对结构参数最优组合进行分析,确定了影响密封性能的最优结构参数为:螺旋角18°,槽深4 mm,槽宽比0.5,槽坝比0.7,槽数15。

(5) 通过自主设计试验验证了动压密封在油气两相条件下运行的可行性,并证明了泄漏量的试验变化规律与理论模拟相同。

| [1] |

陈国定, 陈薄, 刘亚军, 等. 航空发动机轴承腔含油滴油气两相介质的流动模拟[J]. 西北工业大学学报, 2011, 29(1): 62-66. Chen G D, Chen B, Liu Y J, et al. Flowing simulation of medium of oil-gas two-phase flow with oil droplets in bearing bore of aircraft engine[J]. Journal of Northwestern Polytechnical University, 2011, 29(1): 62-66. (in Chinese) |

| [2] |

张国渊, 袁小阳. 基于混合均质模型的气液两相流润滑动静压轴承性能分析[J]. 低温工程, 2010(2): 8-13. Zhang G Y, Yuan X Y. Performance analysis of hybrid journal bearings in two phase flow based on liquid-vapor mixture model[J]. Cryogenics, 2010(2): 8-13. (in Chinese) |

| [3] |

李小芬, 蔡纪宁, 张秋翔, 等. 低液气比混合润滑下的动压密封性能分析[J]. 润滑与密封, 2016, 41(4): 40-44/81. Li X F, Cai J N, Zhang Q X, et al. Performance analysis of hydrodynamic seal under the low liquid-gas radio mixed lubrication[J]. Lubrication Engineering, 2016, 41(4): 40-44/81. (in Chinese) |

| [4] |

刘雨川, 陆震, 沈心敏. 先进航空发动机气膜端面密封的研究进展[J]. 机械技术史, 1998(00): 639-644. Liu Y C, Lu Z, Shen X M. The development of gas film face seal in advanced aero-engine[J]. History of Mechanical Technology, 1998(00): 639-644. (in Chinese) |

| [5] |

李涛子, 张秋翔, 蔡纪宁, 等. T型槽干气密封稳态特性的有限元分析[J]. 北京化工大学学报:自然科学版, 2003, 30(2): 58-62. Li T Z, Zhang Q X, Cai J N, et al. Steady-state performance analysis of T-shape groove dry gas seals by a finite element method[J]. Journal of Beijing University of Chemical Technology:Natural Science, 2003, 30(2): 58-62. (in Chinese) |

| [6] |

Wang Q, Chen H L, Liu T, et al. Research on performance of upstream pumping mechanical seal with different deep spiral groove[J]. IOP Conference Series:Earth and Environmental Science, 2012, 15(7): 1-7. |

| [7] |

刘墩, 刘育华, 陈世杰. 静压气体润滑[M]. 哈尔滨: 哈尔滨工业大学出版社, 1990. Liu D, Liu Y H, Chen S J. Static pressure gas lubrication[M]. Harbin: Harbin Institute of Technology Press, 1990. (in Chinese) |

| [8] |

程文强. 基于正交试验设计超燃燃烧室数值模拟[D]. 南昌: 南昌航空大学, 2013. Cheng W Q. Numerical simulation of scramjet combustor based on the orthogonal experimental design[D]. Nanchang:Nanchang Hangkong University, 2013. (in Chinese) |

| [9] |

全国机械密封标准化技术委员会. 干气密封技术条件: JB/T 11289-2012[S]. 北京: 中国标准出版社, 2012. National Technical Committee on Mechanical Sealing of Standardization Administration of China. Specification for dry gas seal:JB/T 11289-2012[S]. Beijing:China Standard Press, 2012. (in Chinese) |