静态混合器是在管路中安装的结构相同且按一定规律排列的混合元件。流体依靠自身动能,在流过这些混合元件时,实现流体的分流、切割、移动和混合[1]。

静态混合器通常安装在挤出机和发泡机机头之间,利用其混合元件使发泡剂与熔体充分混合。由于熔体流入机头口模时要保证足够的压力,而目前很多静态混合元件结构对熔体进行分流和汇合作用后产生了较大的压力损失,影响最终制品的质量。因此在保证传热和混合效果的前提下,要求静态混合元件的设计能极大程度地减小熔体压力降。

由于静态混合器内部流场结构较为复杂,难以进行理论计算求解,因而采用数值模拟计算的方法来分析静态混合器内部流场和混合性能。梁冠营[2]利用ANSYS Workbench软件进行了SK型静态混合器乳化液二相流数值模拟,分析结果表明SK型混合器使乳化液分布更加均匀,具有较好的混合性能,并能提高矿井采煤工作面支护设备的使用寿命。偶国富等[3]对叶片式静态混合器进行了多相流动特性数值分析,结果表明混合区域内多相流流速提高,湍流强度明显增强。张国锋等[4]针对新型翅片式静态混合器不同内部结构进行流场分析,分析结果显示混合元件节流、分流作用促进了近壁处药剂与中心处原油的混合度。Lindenberg等[5]开发了两种新型静态混合器,通过数值计算和实验验证的方法将两种新型静态混合器的混合效果进行对比,结果表明,Roughton旋涡静态混合器的混合效果不受流体的流速影响,且在相同流速下混合效果更优。

本文提出了一种新型SMX-G型静态混合元件结构,对经典SMX型和新型SMX-G型静态混合器的内部流场进行了数值计算,对比两种静态混合器在不同产量条件下的出口温度、压力损失及混合效果,提出综合评价指标评价两种结构的综合性能,并采用红外成像仪测温方法验证了混合效果。

1 SMX型及SMX-G型静态混合器元件结构本文针对新型SMX-G和SMX静态混合器进行模拟对比,两种静态混合器具有相同的结构尺寸,直径D为45 mm,板片厚度为4 mm;3个元件组合,混合器元件总长为135 mm。两种静态混合器的结构图及实物图如图 1、2所示。

|

图 1 静态混合器元件结构 Fig.1 Component structure of the static mixers |

|

图 2 静态混合器元件实物图 Fig.2 Photos of the static mixers |

经典SMX型熔体静态混合器由大量交叉的板片组成,这些板片与管子轴线呈45°夹角排列。这些连续的混合元件以管轴为基准,旋转90°依次排列。经典SMX型静态混合器的板片数为6,截面为矩形,当黏度很大的熔体流经混合元件时,整个板片正面几乎全部承受熔体的压力,因而会产生很大的阻力。本文所提出的新型SMX-G熔体静态混合器的板片个数为5,截面为圆柱形,板片间留有间隙。两种混合器结构类似,一个混合元件的长度等于其直径(即长径比为1)。

2 静态混合器数值模拟 2.1 基本控制方程高分子聚合物熔体流变性能不同于常规的流体,具有黏度高、流速慢及非牛顿流体等特点,其流动特性较为复杂,因此为了简化静态混合器流道中熔体流动行为,做如下假设:

1) 聚合物熔体为不可压缩流体,流动状态为层流状态;

2) 聚合物熔体黏度过大,忽略惯性作用;

3) 聚合物熔体密度、比热容、导热系数均为恒定值。

在上述假设成立的前提下,计算高分子聚合物熔体流场的运动方程、连续性方程和能量方程分别为:

| $ {\nabla \boldsymbol{\upsilon } = 0{\rm{ }}} $ | (1) |

| $ {\nabla p + \nabla \boldsymbol{\tau } = 0} $ | (2) |

| $ {\rho C\boldsymbol{\upsilon }\nabla T = k{\nabla ^2}T + \boldsymbol{\tau} : \nabla \boldsymbol{\upsilon }{\rm{ }}} $ | (3) |

| $ {\boldsymbol{\tau} = 2\eta \boldsymbol{D}} $ | (4) |

其中,υ为速度张量;p为压力,Pa;T为温度,℃;τ为应力张量;D为形变速率张量;k为导热系数,W/(m·K);ρ为密度,kg/m3;C为比热容,kJ/(kg·K);η为黏度,Pa·s。

2.2 计算模型及边界条件模拟中采用Bird-Carreau模型来描述低剪切速率流体的流变行为。Bird-Carreau模型的熔体表观黏度与剪切速率的关系为

| $ \eta = {\eta _\infty } + ({\eta _0} - {\eta _\infty }){\left[ {\left( {1 + \lambda \dot \gamma } \right)} \right]^{\frac{{n - 1}}{\alpha }}} $ | (5) |

其中,η∞为极限黏度,η0为零切黏度,Pa·s;λ为松弛时间,s;γ为剪切速率,s-1;n为非牛顿指数;α为控制流体由牛顿向幂律区过渡的指数。

本文选用了低密度聚乙烯(LDPE)物料进行模拟,其Bird-Carreau模型参数如表 1所示。

| 下载CSV 表 1 Bird-Carreau模型参数 Table 1 Parameters of the Bird-Carreau model |

聚合物熔体在静态混合器中的流动过程属于非等温流动过程,熔体黏度不仅与剪切速率有关,还与熔体的温度有关。本文中采用Arrhenius模型描述黏度和温度之间的关系:

| $ \eta = {\eta _0}{{\rm{e}}^{( - \alpha (T - {T_\alpha }))}} $ | (6) |

式中,Tα为参考温度,℃。

求解流场过程采用的边界条件为速度入口、压力出口,壁面恒温,壁面为无滑移壁面,收敛精度为10-5,压力速度耦合采用压力修正方法;入口工艺参数产量分别为3、4、5、6、7 kg/h,入口熔体温度为140 ℃,壁面导热油温度为130 ℃,模拟熔体介质为LDPE熔体。其他模拟参数及物性参数见表 1、2。

| 下载CSV 表 2 LDPE物性参数 Table 2 Physical parameters of LDPE |

在进行模拟之前,应对各模型进行网格无关性验证。利用Workbench软件中的Mesh模块对SMX型静态混合器结构进行网格划分。整体采用四面体非结构化网格结构,网格边长为2 mm,网格总数为88万个。采用表 1~2中的聚合物熔体物性参数及动量和热量边界条件,熔体产量为3 kg/h,分别划分网格尺寸为1,1.2,1.5,1.7和2 mm的5种网格结构(表 3)。

| 下载CSV 表 3 网格无关性验证 Table 3 Verification of grid independence |

由表 3可看出,随着网格尺寸的增大,进、出口压力损失的相对变化率均小于4%,认为已经达到网格无关性要求。

3 结果与讨论 3.1 模拟结果验证为检验数值计算的可靠性,在不同产量(Q为3、4、5 kg/h)下对经典SMX型静态混合元件进行3组实验验证,实验物料采用低密度聚乙烯(LDPE)。实验过程中依次通过单螺杆挤出机和静态混合器,出口截面利用Fluke红外成像仪进行拍照以测试出口截面的熔体温度分布;再利用后处理软件在出口截面上采集一系列温度点,用数学方法计算并比较两种静态混合器的混合效果。红外成像仪采集温度分布云图与模拟结果对比如图 3所示。

|

图 3 SMX型静态混合器实验与模拟出口温度云图对比 Fig.3 Comparison between the simulated and experimental data for temperature contours with different production rates |

从图 3中可以看出,红外成像云图与模拟云图温度分布规律大致相同,且熔体冷却后平均温度也大致相同,结果表明实验验证模拟计算结果具有可靠性。

测试点的数量和分布对温度均匀性评价有很大的影响。每个测试点应该能代表静态混合器内的温度状态,而未设置测试点处的温度值应在相邻点的温度值之间。

实验中为了均匀采集测试点,在出口圆形截面画出外切正方形网格,水平方向及垂直方向均取19个点,然后取圆形截面内部所有点的温度数据,所得采集点总数为293个,入口、出口截面温度云图及采集点分布如图 4所示。

|

图 4 SMX混合元件型入、出口截面云图及采集示意图 Fig.4 Temperature contours and field sites at the static mixer outlet |

单纯使用标准偏差应用于不同组成的混合物时会引起误差,因此本文引入变异系数z定量计算温度分布混合程度。变异系数反映单位均值上的离散程度,当两者平均值相同时,可采用标准偏差进行比较,若两者平均值不同,则需采用变异系数来表征离散程度,以消除单位和平均数不同对离散程度比较的影响[6]。变异系数z为标准偏差与平均数的比值,定义如下:

| $ {z = \frac{\sigma }{{\overline x }}} $ | (7) |

| $ {\sigma = \sqrt {\frac{1}{{N - 1}}\sum\limits_{i = 1}^N {{{\left( {{x_i} - \overline x } \right)}^2}} {\rm{ }}} } $ | (8) |

| $ {\overline x = \frac{1}{N}\sum\limits_{i = 1}^N {{x_i}} } $ | (9) |

式中,σ为截面上温度的标准偏差;N为采集点个数;xi为各点温度值,x为各点温度平均值,℃。

根据变异系数的定义,z值范围为0~1,z值越小说明温度差异越小,混合效果越好;z值越大则相反。将实验所得到数据用红外成像仪后处理软件进行处理并与模拟值进行对比,对比结果如图 5所示。

|

图 5 不同产量下的变异系数实验值与模拟值 Fig.5 Comparison between the simulated and experimental data for variation coefficients with different production rates |

由图 5可以看出,实验值与模拟值变化规律相同,即随着产量的增加总体值基本保持不变。由于变异系数值均小于0.01,数值基本相同,因此认为两者混合充分,实验值和模拟值吻合较好。

3.2 出口平均温度分析高聚物熔体流经静态混合器后经过分流再汇合,使发泡剂与熔体充分混合并冷却至适当的发泡温度。模拟出口截面平均温度值曲线如图 6所示。

|

图 6 不同产量下静态混合器出口平均温度 Fig.6 Average temperature curves for the static mixer outlets with different production rates |

由图 6可以看出,随着产量的增加,两种静态混合器出口截面平均温度逐渐升高,两者温度相差越来越小。产量为3 kg/h时,两者出口截面平均温度相差最大,SMX型138.35 ℃,SMX-G型138.53 ℃,即在相同的产量下,两者出口截面平均温度相差均小于0.2 ℃,说明两者的冷却能力相差不大。因此SMX-G型静态混合器能达到对熔体保温要求,不会对熔体黏度造成影响。

3.3 混合效果分析产量为3 kg/h的模拟条件下,熔体流经SMX和SMX-G型不同混合元件个数后的温度截面分布云图如图 7所示,其中(a)、(b)、(c)为流经SMX型1、2、3个元件后熔体温度分布云图,(d)、(e)、(f)为流经SMX-G型1、2、3个元件后熔体温度分布云图。

|

图 7 熔体流经不同个数混合元件时温度分布云图 Fig.7 Comparison of temperature distribution contours for different elements of the static mixers |

从图 7可以看出,随着混合元件数的增加,两种静态混合器的壁面处低温熔体向混合器中心方向流动,低温熔体分布更加分散。SMX型和SMX-G型低温熔体分散程度相差不大,表明流经相同个数的混合元件时,两者混合效果相近。因此在压降允许的范围内,可进一步增加混合元件个数,增强混合元件对熔体的混合效果。

不同产量条件下,数值计算模拟得到出口截面的温度分布,通过选取采集点并利用后处理软件,计算得到静态混合器出口截面温度变异系数,结果如表 4所示。

| 下载CSV 表 4 不同产量下静态混合器出口温度变异系数 Table 4 Comparison between the SMX and SMX-G data for the variation coefficient with different production rates |

出口温度变异系数随熔体产量的变化见图 8。由图 8可以看出,新型SMX-G的变异系数与SMX型相差不大,两者均在0.01以下,说明混合较充分。

|

图 8 不同产量下静态混合器出口截面变异系数曲线图 Fig.8 Variation coefficient curves of the static mixer outlets of different production |

SMX-G混合元件的圆形截面同样对物料起到了切割分流的作用,保证了与SMX型相同的混合效果,因而新型SMX-G的混合能力与经典SMX型基本一致。

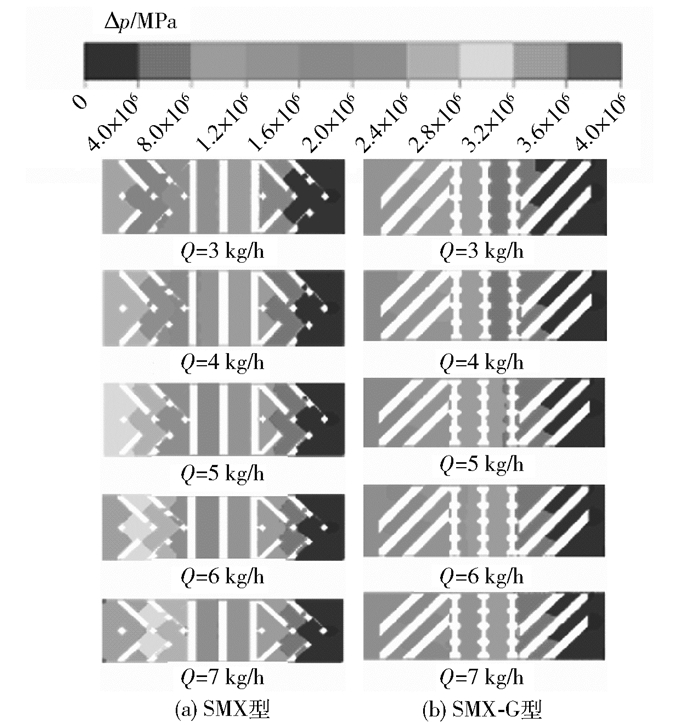

3.4 压力损失分析熔体要流经混合元件,以分流和径向混合的方式进行分散混合,因而在分散混合的过程中会消耗上游挤出机所建立的压力,产生压力损失。若压力损失过大,LDPE物料在挤出机头口模发泡压力不足,制品质量变差;而过高的入口压力会导致能耗上升。所以要尽可能减小熔体流经静态混合器中的压力损失。本文研究两种结构静态混合器内压力场变化情况,设置出口为平均静压出口,即出口处截面压力一致。在实验中静态混合器出口与大气连通,因此设定出口相对压力值为0,所得入口压力值即为压降值,由此得到两种静态混合器压力云图如图 9所示。软件计算得到熔体入口和出口的压力,进而计算出压力损失如表 5所示。

|

图 9 不同产量下静态混合器压力分布云图 Fig.9 Comparison of the pressure distribution contours of the static mixers with different production |

| 下载CSV 表 5 不同产量下静态混合器出、入口压力损失 Table 5 Pressure drops in static mixers with different production rates |

由图 9可以看出,随着产量的增加,对入口处的压力要求也随之增加,混合器内压降逐渐增大。

从表 5可看出,随着产量的逐渐增大,熔体流经总长为3个元件的静态混合器后,压力损失也逐渐增大。而SMX-G型静态混合器的压力损失要比SMX型的小,减少约36%。因此SMX-G型静态混合器能减少熔体的压力损失,在保证口模发泡压力方面具有更大的优势。

对熔体流经不同数量的混合器元件所产生的压力损失进行比较如图 10所示。可以看出,随着产量的增加,静态混合器进、出口压力损失增加;随着混合元件个数的增加,压力损失也增加,但在流经相同数量的混合元件时,SMX-G型静态混合器的压力损失明显小于SMX型静态混合器。如当熔体流经3个SMX-G型混合元件时,其对入口的压力要求小于流经2个SMX型。因此SMX-G型混合元件减小了能耗,在压力损失方面更具优势。

|

图 10 不同产量下静态混合器进出口压力损失 Fig.10 Pressure drop curves for static mixers with different production rates |

单一从压力损失、冷却温度、混合效果等参数来评价设备的性能相对片面,故本文选取总传热系数K与熔体阻力Δp及温度变异系数z之比φ作为综合评价指标,并进行无量纲处理,得到综合评价指标表达式

| $ \varphi = \frac{{K\Delta {t_{\rm{m}}}}}{{zu\Delta p}} $ | (10) |

根据总传热速率方程

| $ M = KA\Delta t_m $ |

将式(10) 变形得到

| $ \varphi = \frac{{M/A{\rm{ }}}}{{zu\Delta p}} $ | (11) |

根据熔体流速公式

| $ u = \frac{L}{t} $ |

式(11) 可改写为

| $ \varphi = \frac{{M/V}}{{z\Delta p/t}} $ | (12) |

上式中,

| 下载CSV 表 6 不同产量下静态混合器参数计算结果 Table 6 Parameter calculation results for static mixers with different production rates |

|

图 11 不同产量下综合性能评价指标φ值曲线图 Fig.11 Comprehensive performance index curves for static mixers with different production rates |

从图 11可以看出,综合性能评价指标φ随熔体产量的增加而减小。这是由于产量增加,熔体流速随之增加,混合元件产生阻力增大,而换热能力增加的速度小于阻力增加的速度,因而φ值减小。另外,SMX-G型φ值超过SMX型φ值43%左右。

5 结论(1) 新型SMX-G静态混合器的冷却能力和混合能力与SMX静态混合器相近,压力损失降低约36%左右。

(2) 通过本文提出的综合评价指标来评价静态混合器可知,SMX-G型静态混合器综合评价指标值比SMX型高约43%,说明SMX-G型静态混合器综合性能更优,因此使用新型SMX-G静态混合器更经济。

| [1] |

姬宜朋, 张沛, 王丽. Kenics静态混合器的应用及研究进展[J]. 塑料科技, 2005(2): 38-41. Ji Y P, Zhang P, Wang L. Advancement of the kenics static mixer application and research[J]. Plastics Science and Technology, 2005(2): 38-41. (in Chinese) |

| [2] |

梁冠营. 基于ANSYS Workbench的SK型混合器二相流数值模拟研究[J]. 煤矿机械, 2014, 35(8): 63-64. Liang G Y. Two-phaseflow simulation for SK mixer based on ANSYS Workbench[J]. Coal Mine Machinery, 2014, 35(8): 63-64. (in Chinese) |

| [3] |

偶国富, 郑智剑, 金浩哲. 叶片式静态混合器多相流动特性的数值分析[J]. 高校化学工程学报, 2016, 30(1): 40-47. Ou G F, Zheng Z J, Jin H Z. Numerical analysis on the multiphase flow characteristics of static blade mixer[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(1): 40-47. (in Chinese) |

| [4] |

张国锋, 张琴, 张慢来, 等. 基于流场模拟的新型静态混合器结构优化[J]. 石油机械, 2015, 43(11): 92-95. Zhang G F, Zhang Q, Zhang M L, et al. Optimization of a new static mixer based on CFD simulation[J]. China Petroleum Machinery, 2015, 43(11): 92-95. (in Chinese) |

| [5] |

Lindenberg C, Sch ll J, Vicum L, et al. Experimental characterization and multi-scale modeling of mixing in static mixers[J]. Chemical Engineering Science, 2008, 63(16): 4135-4149. DOI:10.1016/j.ces.2008.05.026 |

| [6] |

王翠, 信春玲, 李庆春, 等. 数值模拟静态混合器结构对PS/CO2熔体温度的影响[J]. 塑料, 2009, 38(6): 11-14. Wang C, Xin C L, Li Q C, et al. Effects of numerical simulation in static mixer structure on the temperature uniformity of PS melt containing CO2[J]. Plastics, 2009, 38(6): 11-14. (in Chinese) |