环氧乙烷是一种重要的有机合成原料,具有广泛的工业应用价值。乙烯是制备环氧乙烷的主要原料,约占环氧乙烷生产成本的68%[1],因此反应选择性和收率的提高对环氧乙烷的制备有着十分重要的意义。

传统的环氧乙烷生产均采用列管式传统固定床反应器(FBR)[2-6],存在反应选择性低、易飞温、催化剂易烧结等缺点。与之相比,固定床膜反应器(PBMR)中反应原料气在反应器轴向上均匀分布,避免了热点的出现,而且选择性相对有所提升。Lafarga等[7-9]设计了一种新型的固定床膜反应器,其中催化剂填充于壳程一侧,反应气进料分为催化剂床层一侧进料和膜管程进料,膜管程一侧的物料透过膜渗透进入催化剂床层一侧并与其他物料混合后在催化剂作用下发生反应;实验结果表明,在相同操作条件下,乙烯由膜管程进料的固定床膜反应器的选择性要高于传统固定床反应器的选择性。但该实验研究采用的是容积较小的反应器,并且未考察目标产物的收率问题,因此需进一步放大至工业规模尺寸来考察固定床膜反应器的反应性能。Peschel等[1]以数值计算的方式得出了一种选择性较高的固定床膜反应器的设计尺寸,但该研究未与相同规模的传统固定床反应器作对比,因此需要进一步探究固定床膜反应器的优势所在。计算流体力学(CFD)技术近年来被广泛应用于反应器的性能研究,杨钊等[10]利用CFD方法对非对称性陶瓷膜管的渗透性能进行了研究;张建文等[11]针对Villermaux/Dushman反应体系,借助CFD研究了套管式微通道反应器内错流流动与反应传质过程;Yang等[12]研究了旋转填料床中的气液传质过程,充分证明了CFD技术方法在分析和优化反应器方面的重要性和有效性。

本文采用CFD模拟方法,参考Peschel等[1]所设计的最优反应器尺寸和模型优化的方法,并借鉴管壳式反应器的模型设定方式[13],通过模拟分析了乙烯由膜管进料的固定床膜反应器(PBMR-E)的催化剂选择性、乙烯转化率和环氧乙烷收率,并与传统固定床反应器进行比较,为设计性能更优的反应器提供参考。

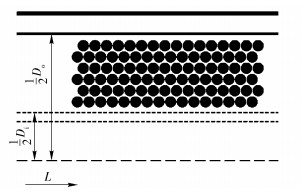

1 固定床膜反应器的结构固定床膜反应器为两个同心圆筒构成的管壳式结构,壳程均匀填充催化剂颗粒,管内为空心,其构型如图 1所示。表 1列出了反应器的尺寸以及催化剂相关物性参数,其中Do为反应管的外管直径,m;Di为反应管的内管直径,m;L为反应管的管长,m;ρ为催化剂密度,kg/m3;ε为催化剂床层孔隙率。由于长径比较大,故将内管壁假设为一层无厚度的膜。乙烯由管内进料,并在膜两侧压力差的推动下透过膜均匀渗透到催化剂床层一侧,其他反应物料由壳程一侧进入催化剂床层,目标产物及其他组分由反应管出口流出。

|

图 1 固定床膜反应器的构型 Fig.1 Setup of the packed-bed membrane reactor |

| 下载CSV 表 1 固定床膜反应器的尺寸及催化剂物性参数 Table 1 Packed-bed membrane reactor characteristics and physical parameters used in reactor model |

作为对比,传统固定床反应器的结构与固定床膜反应器的结构类似,但中间部分不可通透,混合物料从壳程一侧进入,并在催化剂作用下发生拟均相催化反应。为使结果具有可比性,两种反应器的进料气体的摩尔流量相同。

本文将催化剂床层假定为多孔介质,并视其为拟均相,即催化剂颗粒与气相流体之间不存在浓度梯度与温度梯度,忽略催化剂颗粒内部的浓度变化与温度变化,且不考虑催化剂的失活;因催化剂颗粒很小,可忽略壁效应,将整个床层的空隙率视为常数;体系为定态,混合气体服从理想气体定律,忽略气体的体积力。

2 反应器模型 2.1 主控方程基于第一章的假设建立如下催化剂床层的控制方程:

连续性方程

| $ \nabla \left( \varepsilon {{\rho }_{\rm{f}}}\mathit{\boldsymbol{v}} \right)=0 $ | (1) |

对层流流动,有

| $ {{J}_{i}}=-{{\rho }_{\text{f}}}{{D}_{i, m}}\nabla {{Y}_{i}} $ | (2) |

对湍流流动,有

| $ {{J}_{i}}=-\left( {{\rho }_{\text{f}}}{{D}_{i, m}}+\frac{{{\mu }_{\text{t}}}}{S{{c}_{\text{t}}}} \right)\nabla {{Y}_{i}} $ | (3) |

其中,μt为湍流黏度,Sct为湍流施密特数。本文中,采用标准k-ε方程计算湍流黏度。

动量守恒方程

| $ \nabla (\varepsilon {\rho _{\rm{f}}}\mathit{\boldsymbol{\nu \nu }}) = - \varepsilon \nabla p + \nabla \left( {\varepsilon \mathop \tau \limits^ = } \right) - \left( {\frac{\mu }{\alpha } + \frac{{{C_2}{\rho _{\rm{f}}}}}{2}\mathit{\boldsymbol{|\nu |}}} \right)\mathit{\boldsymbol{\nu }} $ | (4) |

能量守恒方程

| $ \nabla [\mathit{\boldsymbol{\nu }}({\rho _{\rm{f}}}{E_{\rm{f}}} + p)] = \nabla \left[{{k_{{\rm{eff}}}}\nabla T-\left( {\sum\limits_i {{h_i}{J_i}} } \right) + \left( {\mathop \tau \limits^ = \mathit{\boldsymbol{\nu }}} \right)} \right] + \sum\limits_{i = 1}^N {\frac{{{R_i}{h_i}^0}}{{{M_i}}}} $ | (5) |

状态方程

| $ p = {\rho _{\text{f}}}RT\sum\limits_{i = 1}^N {\frac{{{Y_i}}}{{{M_i}}}} $ | (6) |

式中,ε为催化剂床层孔隙率,ρf为流体密度,kg/m3;μ为黏度,m2/s;α为热扩散系数,m2/s;ν为气体流速,m/s;

模拟采用Al-Saleh等[14]提出的乙烯氧化合成环氧乙烷的动力学方程,其中R1与R2分别是主副反应的反应速率,kmol/(kg·s)。

| $ {R_1} = \frac{{6.275 \times {{10}^6}{\text{exp}}\left( { - \frac{{74900}}{{RT}}} \right){p_{{{\text{C}}_{\text{2}}}{{\text{H}}_{\text{4}}}}}^{0.6}{p_{{{\text{O}}_{\text{2}}}}}^{0.5}}}{{1 + 198.5{\text{exp}}\left( {\frac{{2400}}{T}} \right){p_{{\text{CO}}}}_{_{\text{2}}}}} $ | (7) |

| $ {R_2} = \frac{{1.206 \times {{10}^7}{\text{exp}}\left( { - \frac{{89800}}{{RT}}} \right){p_{{{\text{C}}_{\text{2}}}{{\text{H}}_{\text{4}}}}}^{0.5}{p_{{{\text{O}}_{\text{2}}}}}^{0.5}}}{{1 + 108{\text{exp}}\left( {\frac{{1530}}{T}} \right){p_{{\text{C}}{{\text{O}}_{\text{2}}}}}}} $ | (8) |

对于固定床膜反应器与传统固定床反应器,总的入口气体物质的量流量为0.33 mol/s,入口温度560 K,出口的静压力设为零,壁面温度为560 K,进料各组分的物质的量配比恒定,化学计量比为xE:xO2:xCO2:xN2=0.1:0.08:0.05:0.77,其中固定床膜反应器催化剂床层一侧摩尔流量为0.297 mol/s,膜管通道一侧摩尔流量为0.033 mol/s,乙烯通过膜管的质量传递假定为纯渗流,渗透通量计算公式为:

| $ {j_{\text{E}}} = {A_i}{p_{{\text{er}}}}({p_{\text{M}}} - p) $ | (9) |

式中,jE为乙烯的渗透通量,per为膜的渗透系数,pM为膜一侧的压力,p为催化剂床层一侧的压力,Ai为渗透区域面积,其计算公式为:

| $ {A_{\text{i}}} = \frac{4}{\varepsilon }\frac{{{D_{\text{i}}}}}{{{D_{\text{o}}}^2 - {D_{\text{i}}}^2}} $ | (10) |

其中,Do为反应管的外管直径,Di为反应管的内管直径。实验得到膜的渗透系数,通过调整膜两侧的压力差来调控乙烯的渗透通量,适宜的膜两侧压力差为2.07×106 Pa[1]。由于膜上的渗透系数可以视为常数,膜两侧的压力差也可视为常数,因此乙烯在整个膜上是均匀分布的,在本文中可将膜简化为均匀的乙烯进料口。

该反应体系通过管外的冷却介质移走反应管内部反应产生的热量,模拟时将壁面温度设定为冷却介质的温度:

| $ {T_{{\text{外}}}} = {T_{{\text{壁面}}}} $ | (11) |

此外,模拟计算中各组分的黏度、比热容、密度、热导率和其他相关数据由Fluent自带数据库提供。

2.4 模型求解本文利用Fluent软件求解前述模型方程。采用笛卡尔坐标系,以膜管中心轴线为z轴,以膜管进口面的中心点为坐标原点。计算域用六面体结构网格进行网格划分,采用有限体积法离散控制方程,选用三维双精度求解器,使用SIMPLE算法求解压力速度耦合方程,压力项设定为标准离散格式,其他(速度、组分、温度)各项均设定为一阶迎风格式。各组分松弛因子采用默认值。本文通过UDF加入反应源项。计算过程中,进行了网格无关性考察。

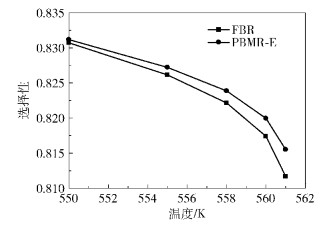

3 结果与讨论 3.1 反应器出口的选择性图 2是固定床膜反应器与传统固定床反应器在反应器尺寸、原料配比和进料流量相同的条件下反应器出口选择性S随壁面温度变化的模拟结果。从图中可以看出,在相同的壁面温度下,较之传统固定床反应器,固定床膜反应器的选择性较高,且随着反应温度的升高,两种反应器选择性的差值(0.045%(550 K)、0.383%(561 K))增大。分析其原因,是因为随着温度的升高,该反应体系的选择性降低,在相同的操作条件下,由于传热条件不一致,传统固定床反应器的温升要高于固定床膜反应器的温升,这就使得传统固定床反应器的选择性相对较低;当壁面温度增加时,两种反应器床层的温差会增大,使得其相对的选择性的差值也增大。

|

图 2 不同壁面温度下固定床膜反应器和传统固定床反应器出口催化剂选择性 Fig.2 Selectivities of PBMR-E and FBR with different wall temperatures |

在改变操作压力、进料组成时,同样得出了相较于传统固定床反应器,固定床膜反应器的选择性较高的结论,说明在相同操作条件下固定床膜反应器的选择性高于传统固定床反应器的选择性。

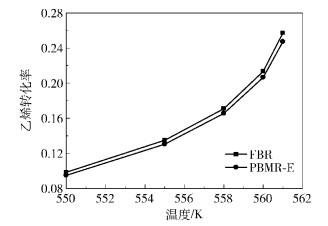

3.2 反应器出口的乙烯转化率图 3是固定床膜反应器与传统固定床反应器在相同操作条件下乙烯转化率随壁面温度变化的模拟结果。从图 3可以看出,在相同的壁面温度下,较之传统固定床反应器,固定床膜反应器中乙烯转化率是较低的,且随着壁面温度的增加,两种反应器中乙烯转化率的差值(0.354%(550 K)、1.00%(561 K))也逐渐增大。这是因为固定床膜反应器中乙烯在整个反应管长度上均匀分布,相较于传统固定床反应器其乙烯浓度较小,从而使得固定床膜反应器中主副反应的速率较低,乙烯的转化率较低;且乙烯环氧化反应为强放热反应,温度越高,主副反应的速率越大,反应的乙烯量也越大;因此随着壁面温度的增加,两种反应器中乙烯转化率的差值也会增大。

|

图 3 不同壁面温度下固定床膜反应器和传统固定床反应器出口的乙烯转化率 Fig.3 Conversions of PBMR-E and FBR with different wall temperatures |

在改变操作压力、进料组成时,同样得出了相较于传统固定床反应器,固定床膜反应器的乙烯转化率较低的结论,说明在相同操作条件下固定床膜反应器的乙烯转化率低于传统固定床反应器的乙烯转化率。

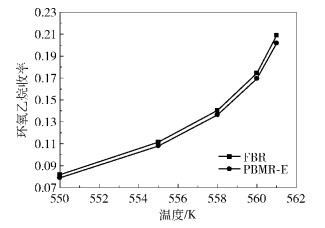

3.3 反应器出口的环氧乙烷收率图 4是在相同操作条件下固定床膜反应器与传统固定床反应器环氧乙烷的收率随壁面温度变化的模拟结果。从图 4可以看出,在相同的反应温度下,较之传统固定床反应器,固定床膜反应器收率较低;且随着壁面温度的增加,两种反应器中收率的差值(0.291%(550 K)、0.717%(561 K))也逐渐增大。这是因为收率是选择性与转化率共同作用的结果,传统固定床反应器中乙烯的转化率较高,使得对应的环氧乙烷的收率也较高。

|

图 4 不同壁面温度下固定床膜反应器和传统固定床反应器出口的环氧乙烷收率 Fig.4 Yields of PBMR-E and FBR with different reaction temperatures |

在改变操作压力、进料组成时,同样得出了相较于传统固定床反应器,固定床膜反应器的收率较低的结论,说明在相同操作条件下固定床膜反应器的收率低于传统固定床反应器的收率。

由以上的模拟结果可以看出,在相同的操作条件下,固定床膜反应器的选择性较高,但乙烯转化率和环氧乙烷收率则较低。然而,环氧乙烷收率是本文研究的最终目的,因此需要对两种反应器需做进一步的模拟:改变操作条件使得两种反应器的选择性相同,然后考察两种反应器的环氧乙烷收率大小,进而得出哪种反应器更具优势。

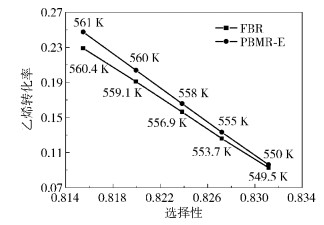

3.4 选择性相同时反应器出口的乙烯转化率图 5是固定床膜反应器与传统固定床反应器在改变壁面温度的条件下乙烯转化率随选择性变化的模拟结果。由图 5可以看出,改变壁面温度使得两种反应器的选择性相同时,较之传统固定床反应器,固定床膜反应器中乙烯转化率较高;选择性减小,两种反应器中乙烯转化率的差值增大(1.848%(S=0.8155)、0.340%(S=0.8312))。这是因为温度是影响选择性的主要因素,温度越高,选择性越小。若要使得两种反应器的选择性相同,则应降低传统固定床反应器的反应温度,温度降低会降低主副反应的速率,乙烯的转化率也会降低。随着反应温度升高,主副反应速率增大,乙烯转化率也增大,两种反应器中乙烯转化率的差值越大。

|

图 5 不同选择性条件下固定床膜反应器和传统固定床反应器出口的乙烯转化率 Fig.5 Conversions of PBMR-E and FBR with different selectivities |

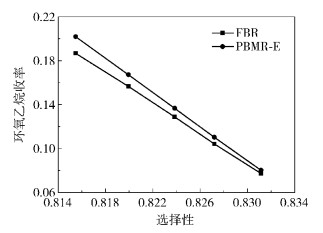

图 6是在改变壁面温度的条件下固定床膜反应器与传统固定床反应器环氧乙烷收率随选择性变化的模拟结果。由图 6可以看出,在改变壁面温度使得两种反应器的选择性相同时,较之传统固定床反应器,固定床膜反应器中环氧乙烷收率较高;选择性减小,两种反应器中环氧乙烷收率的差值增大(1.51%(S=0.8155)、0.30%(S=0.8312))。由3.4节的分析可知,两种反应器的选择性相同时,固定床膜反应器的壁面温度要高于传统固定床反应器的壁面温度,这就使得固定床膜反应器中乙烯转化率较高,而环氧乙烷收率是受选择性和转化率双重影响的,故选择性相同时固定床膜反应器的环氧乙烷收率较高,其随选择性的变化趋势与乙烯转化率随选择性的变化趋势相同。

|

图 6 不同选择性条件下固定床膜反应器和传统固定床反应器的环氧乙烷收率 Fig.6 Yields of PBMR-E and FBR with different selectivities |

反应器优化的目的主要是提高反应体系的选择性并保证目标产物的收率,因此应该选择满足以上条件的反应器。综合以上结果可知,反应条件相同时,较之传统固定床反应器,固定床膜反应器的选择性较高,但其乙烯转化率和环氧乙烷收率较低;当改变壁面温度等操作条件使得两种反应器的选择性相同时,固定床膜反应器的乙烯转化率和环氧乙烷收率较高;而且固定床膜反应器中乙烯在反应管轴向上均匀分布,使得反应不易产生飞温现象。因此,在实际的生产中可以用固定床膜反应器来替代传统的传统固定床反应器,以优化反应体系的反应性能。

4 结论(1) 随着反应温度的增加,反应器的选择性降低,乙烯转化率和环氧乙烷收率升高。

(2) 相同的操作条件下,固定床膜反应器的选择性较高,但其乙烯转化率和环氧乙烷收率较低。

(3) 改变壁面温度使得固定床膜反应器和传统固定床反应器的选择性相同时,固定床膜反应器中乙烯转化率和环氧乙烷收率较高。因此,固定床膜反应器相较于传统固定床反应器有明显的优势,在环氧乙烷的实际工业生产中可以用固定床膜反应器来替代传统固定床反应器。

| [1] |

Peschel A, Karst F, Freund H, et al. Analysis and optimal design of an ethylene oxide reactor[J]. Chemical Engineering Science, 2011, 66(24): 6453-6469. DOI:10.1016/j.ces.2011.08.054 |

| [2] |

汪程刚, 李涛, 应卫勇, 等. 乙烯氧化合成环氧乙烷管式反应器的模拟[J]. 化工生产与技术, 2009, 16(6): 23-25. Wang C G, Li T, Ying W Y, et al. Simulation on tubular reactor of ethylene oxidation to ethylene oxide[J]. Chemical Production and Technology, 2009, 16(6): 23-25. (in Chinese) |

| [3] |

蒋军, 张志祥, 陈建设, 等. 传统固定床反应器中乙烯环氧化模拟计算及分析[J]. 化学反应工程与工艺, 2006, 22(3): 212-219. Jiang J, Zhang Z X, Chen J S, et al. Simulation and operation analysis for ethylene oxide production by ethylene oxidation in a fixed-bed reactor[J]. Chemical Reaction Engineering and Technology, 2006, 22(3): 212-219. (in Chinese) |

| [4] |

梁汝军, 李建伟, 陈标华, 等. YS-7型银催化剂上乙烯环氧化宏观动力学[J]. 河南大学学报, 2007, 37(2): 141-146. Liang R J, Li J W, Chen B H, et al. Macrokinetics of epoxidation of ethylene over YS-7 Ag-based catalyst[J]. Journal of Henan University, 2007, 37(2): 141-146. (in Chinese) |

| [5] |

Zhou X G, Yuan W K. Optimization of the fixed-bed reactor for ethylene epoxidation[J]. Chemical Engineering and Processing:Process Intensification, 2005, 44(10): 1098-1107. DOI:10.1016/j.cep.2005.03.008 |

| [6] |

Luo N, Du W, Ye Z, et al. Development of a hybrid model for industrial ethylene oxide reactor[J]. Industrial & Engineering Chemistry Research, 2012, 51(19): 6926-6932. |

| [7] |

Peña M A, Carr D M, Yeung K L, et al. Ethylene epoxidation in a catalytic packed-bed membrane reactor[J]. Chemical Engineering Science, 1998, 53(22): 3821-3834. DOI:10.1016/S0009-2509(98)00189-4 |

| [8] |

Lafarga D, Varma A. Ethylene epoxidation in a catalytic packed-bed membrane reactor:effects of reactor configuration and 1, 2-dichloroethane addition[J]. Chemical Engineering Science, 2000, 55(4): 749-758. DOI:10.1016/S0009-2509(99)00368-1 |

| [9] |

Al-Juaied M A, Lafarga D, Varma A. Ethylene epoxidation in a catalytic packed-bed membrane reactor:experiments and model[J]. Chemical Engineering Science, 2001, 56(2): 395-402. DOI:10.1016/S0009-2509(00)00235-9 |

| [10] |

杨钊, 程景才, 杨超, 等. 非对称陶瓷膜管渗透性能的CFD模拟研究[J]. 化工学报, 2015, 66(8): 3120-3129. Yang Z, Cheng J C, Yang C, et al. Study on permeability of asymmetric ceramic membrane tubes with CFD simulation[J]. Journal of Chemical Industry & Engineering (China), 2015, 66(8): 3120-3129. (in Chinese) |

| [11] |

张建文, 田小花, 况春江. 套管式微通道反应器内传递-反应性能研究[J]. 高校化学工程学报, 2013, 27(6): 952-959. Zhang J W, Tian X H, Kuang C J. Mass transfer and chemical reactions in tube-in-tube microchannel reactor[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(6): 952-959. (in Chinese) |

| [12] |

Yang Y, Xiang Y, Chu G, et al. CFD modeling of gas-liquid mass transfer process in a rotating packed bed[J]. Chemical Engineering Journal, 2016, 294: 111-121. DOI:10.1016/j.cej.2016.02.054 |

| [13] |

王一帆, 段学志, 吴炜, 等. 管壳式自热型氨分解反应器模拟分析[J]. 化工学报, 2015, 66(8): 3169-3176. Wang Y F, Duan X Z, Wu W, et al. Modeling and analysis of concentric self-thermal fixed-bed reactor for ammonia decomposition[J]. Journal of Chemical Industry & Engineering (China), 2015, 66(8): 3169-3176. (in Chinese) |

| [14] |

Al-Saleh M A, Al-Ahmadi M S, Shalabi M A. Kinetic study of ethylene oxidation in a Berty reactor[J]. The Chemical Engineering Journal, 1988, 37(1): 35-41. DOI:10.1016/0300-9467(88)80004-2 |