2. 吉林省教育学院 吉林省基础教育网络信息中心,吉林 长春 130011

2. The Center of Network Information For Elementary Education of Jilin Province, Jilin Institute of Education, Changchun 130011, China

乘用车悬架强度耐久性能开发的一般流程是:底盘设计工程师完成悬架系统设计[1-4];载荷开发工程师分解悬架硬点静、动态载荷;强度耐久仿真工程师完成副车架、转向节、控制臂等单件结构的强度校核及优化改进;试验工程师进行试验验证。试验验证首先要进行的是悬架系统静态大负荷及单轴耐久试验,然后进行整车承载系耐久试验。CAE仿真工程师除了要对悬架系统单件结构进行强度分析及优化外,针对悬架系统静态大负荷及单轴耐久台架试验,还需要进行悬架系统仿真,其目的主要有以下3点:1)通过悬架系统仿真,对比系统台架试验,完善系统仿真模型,从而提升悬架系统台架试验一次成功率;2)可以预测悬架系统薄弱环节,从而指导悬架系统“失效链”设计;3)测试悬架系统各方向承载能力。然而,悬架系统仿真建模涉及弹簧、衬套、局部坐标系等众多因素,模型复杂,建模周期长,不同工程师建模方法不一,导致同一个悬架系统强度耐久仿真结果一致性差[5]。

本文基于TCL脚本语言[6-8],以麦弗逊悬架系统为研究对象,将悬架硬点坐标及衬套局部坐标系坐标、衬套刚度、弹簧刚度、轮心载荷定制成标准模板,编写麦弗逊悬架系统自动化建模程序[9-12]。首先,实现梁单元刚度等效悬架系统自动化建模;其次,基于梁单元等效悬架系统模型,实现如副车架、转向节、下控制臂等麦弗逊悬架典型结构件的自动化替换;再次,实现悬架系统的自动化加载及强度耐久仿真;最后,通过台架试验验证了仿真结果的正确性。该方法可推广应用于双横臂、E型多连杆、T型臂等各类悬架系统强度耐久性能开发,与传统单部件算法双措并举,大幅提升底盘产品一次设计成功率,缩短开发周期。

1 基于TCL脚本语言的程序设计 1.1 麦弗逊悬架结构及传统手动建模方法麦弗逊悬架是当今世界应用最广泛的轿车前悬架之一[13],由螺旋弹簧、减振器、下控制臂、横向稳定杆及连杆组成。减振器上端通过带轴承的隔振块总成与车身相连,减振器的下端与转向节固连,下控制臂外端通过球头与转向节连接,内端前、后点通过橡胶衬套与副车架连接,稳定杆连杆上端和下端分别通过球头与减振器和稳定杆连接,稳定杆通过橡胶衬套与副车架连接。

建立典型的麦弗逊悬架系统强度耐久分析模型,需要手动完成66个硬点坐标输入、26个硬点局部坐标系建立、40种材料特征建立、42种属性建立、42个标准组件建立、16种梁截面特征建立、66个节点集合建立等。手动完成1个麦弗逊悬架系统强度耐久分析模型及调试至少需要8 h,建模复杂、周期长,不同工程师建立同一个悬架系统方法不统一,从而导致分析结果不一致。

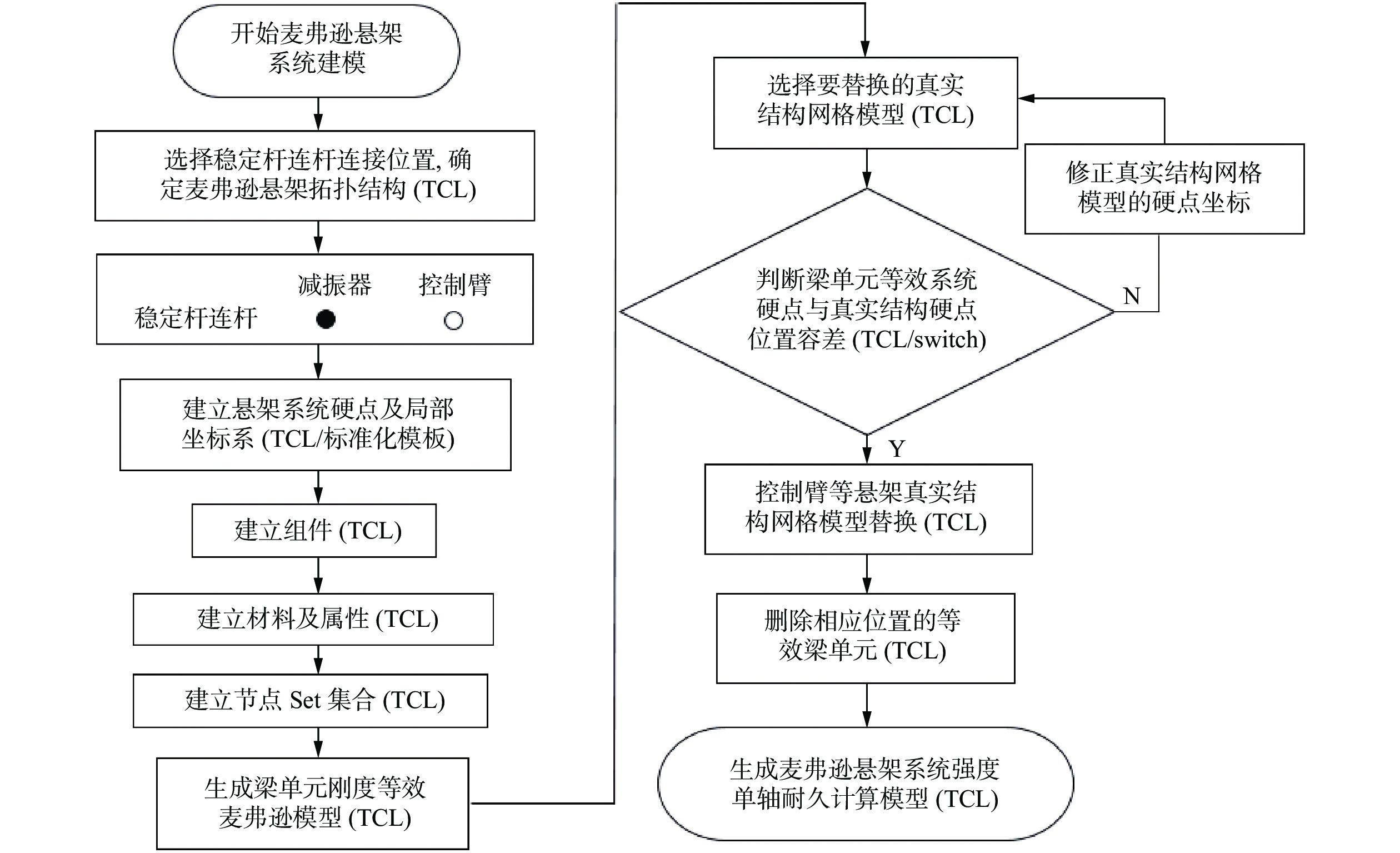

1.2 TCL程序设计如果把悬架系统的硬点坐标及衬套局部坐标系坐标、衬套及弹簧刚度、轮心工况载荷固化为标准模板,同时考虑同一类悬架系统不同的拓扑连接关系,如麦弗逊悬架系统,稳定杆连杆可能连接在减振器上,也可能连接在下控制臂上。利用TCL脚本语言中循环控制命令,实现一类悬架系统多种拓扑结构的梁单元等效悬架自动化建模。实现真实悬架系统自动化建模的核心思想是基于梁单元等效悬架系统模型的自动化替换,且可以根据实际分析需求,实现单一部件单侧或者对称替换,多部件单侧或者对称替换。基于TCL脚本语言的程序设计流程如图1所示,图中建立的麦弗逊悬架系统,稳定杆连杆与减振器连接,故稳定杆连杆与减振器交叉处用黑色圆圈表示。同时应用C#语言完成用户界面开发。

|

Download:

|

| 图 1 基于TCL脚本语言的程序设计流程 | |

应用自动化程序建立麦弗逊悬架系统模型之前,首先需要准备3个标准化sheet表:悬架硬点坐标及衬套局部坐标系坐标模板、衬套刚度模板以及轮心工况载荷模板,模板文件分别作为3个sheet表组成1个excel 输入文件。由于3个sheet表的格式已经固化,并且对于不同车型的麦弗逊悬架,只需要调整硬点坐标、衬套刚度和工况载荷就可以应用于不同车型的麦式悬架系统自动化建模,故称sheet表为模板文件,3个模板文件见表1~3。

|

|

表 1 硬点坐标及局部坐标系坐标模板 |

|

|

表 2 衬套刚度模板 |

|

|

表 3 载荷工况模板 |

在硬点坐标及局部坐标系坐标模板文件中,包含了麦弗逊悬架系统中所有硬点坐标及定义衬套局部坐标系时用到的坐标,衬套刚度模板文件中包含所有衬套刚度信息,载荷工况模板文件中包含所有载荷工况轮心处的载荷。

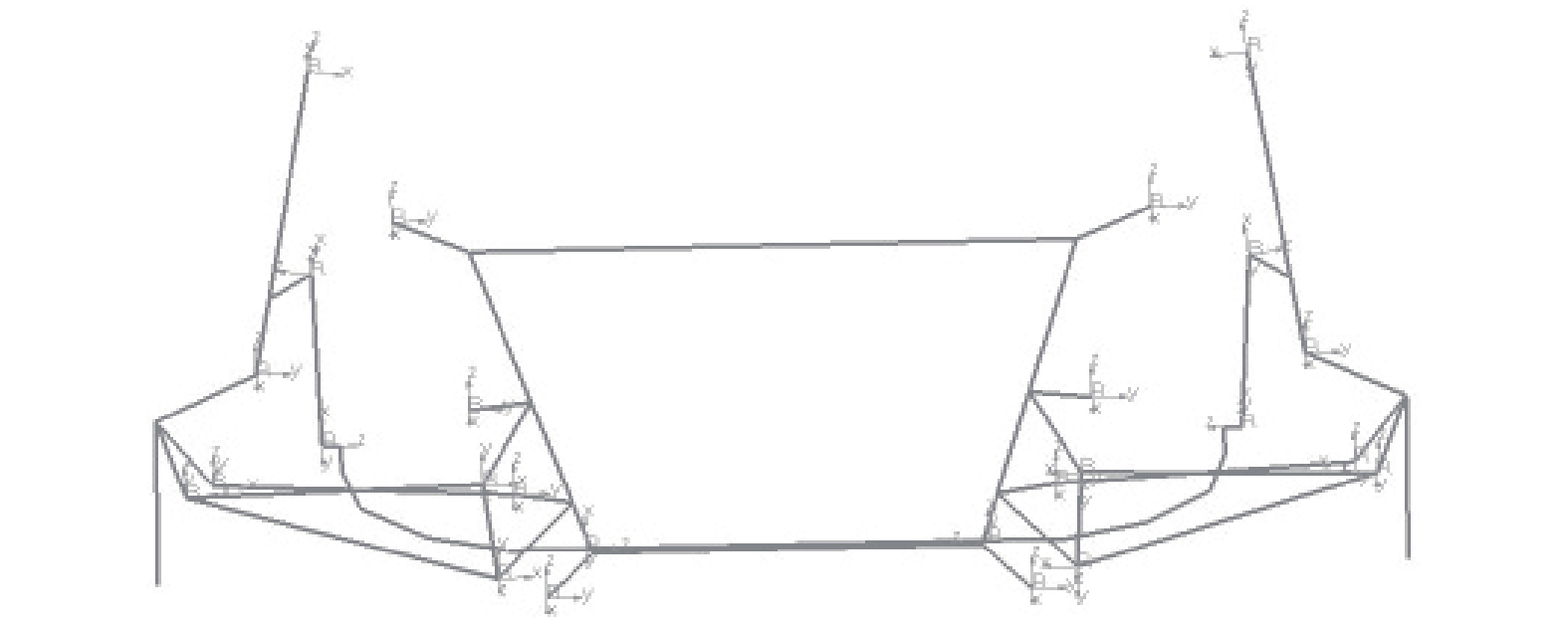

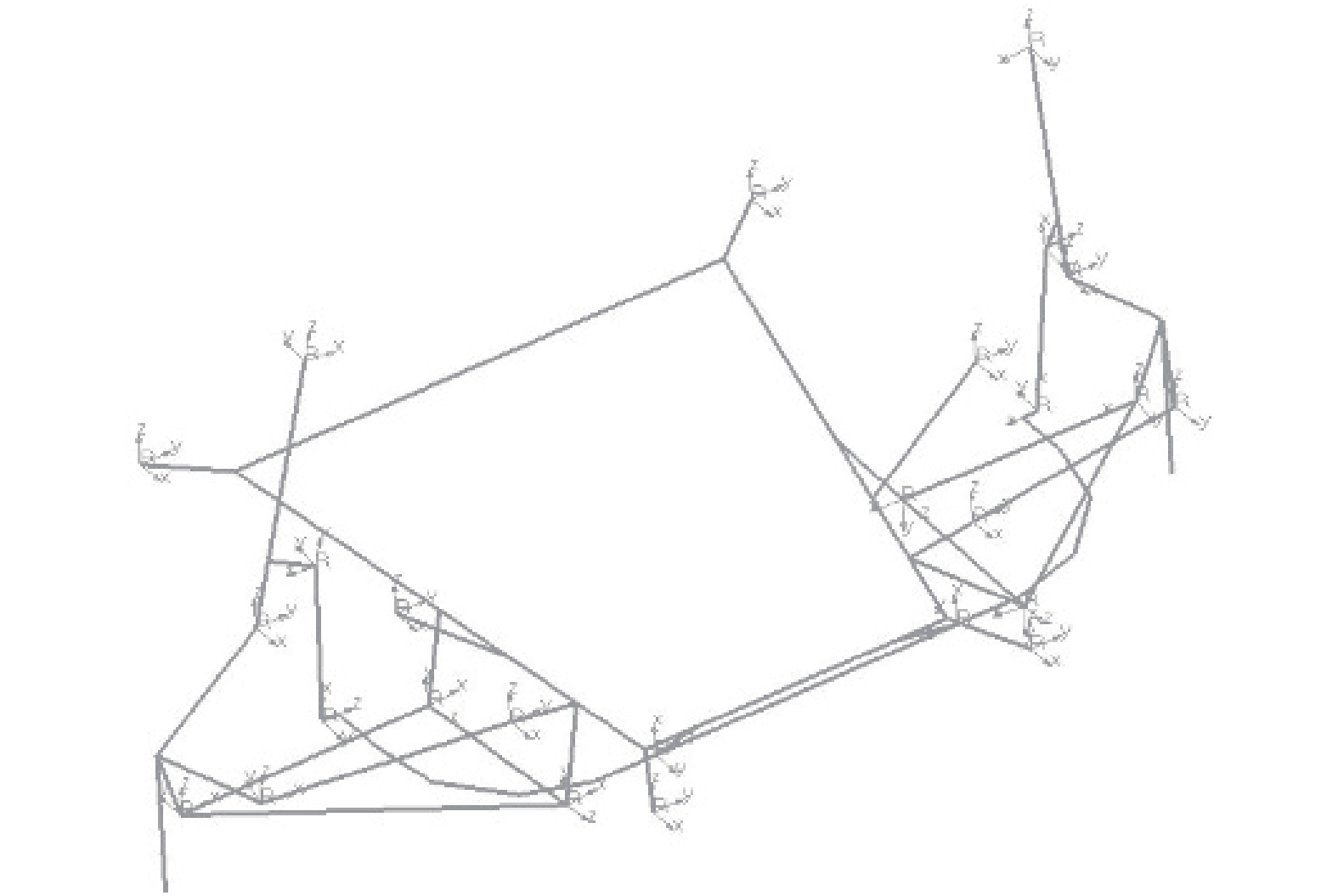

2.2 自动化建模应用自动化建模程序,导入excel输入文件,选择悬架拓扑结构,即稳定杆连杆连接位置,自动化程序用30 s左右时间完成梁单元等效悬架系统建模,等效麦弗逊悬架系统模型如图2所示。

|

Download:

|

| 图 2 梁单元等效麦弗逊悬架有限元模型 | |

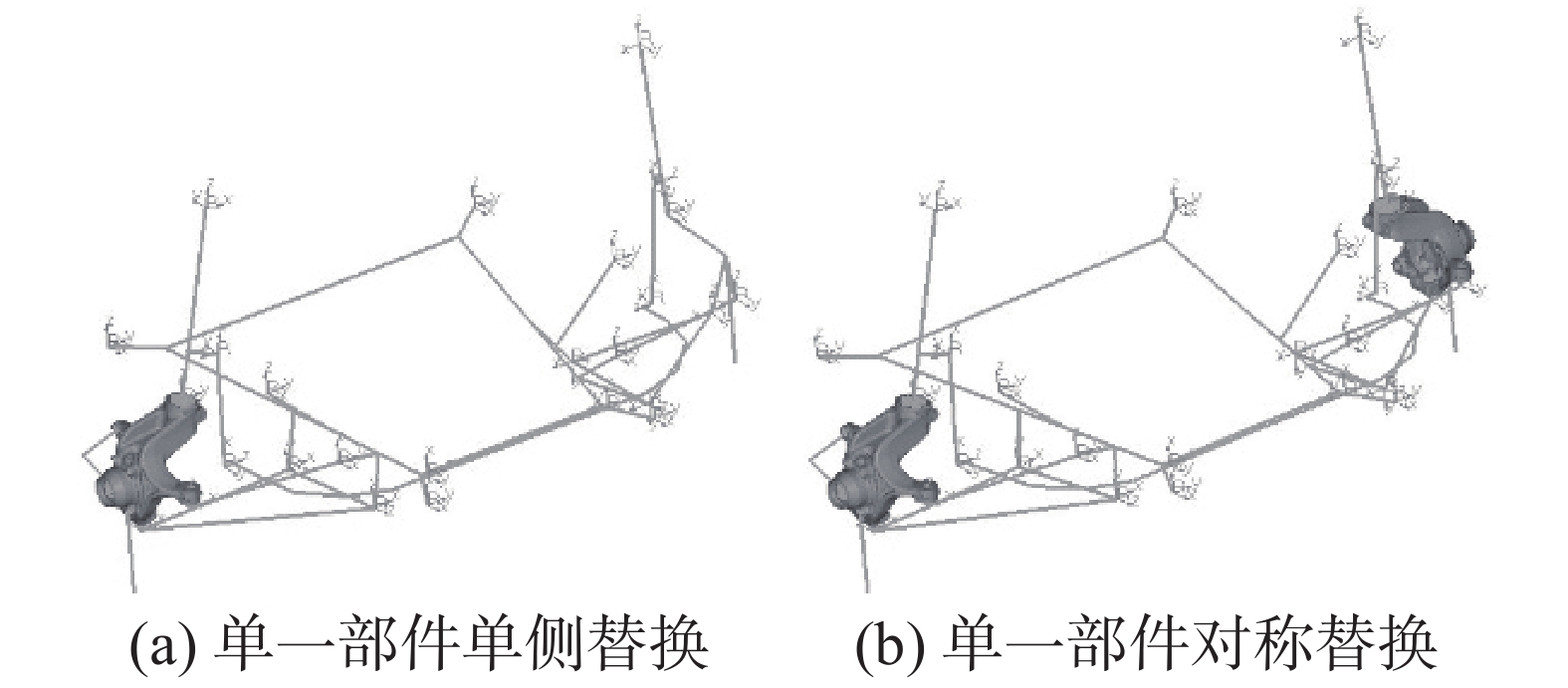

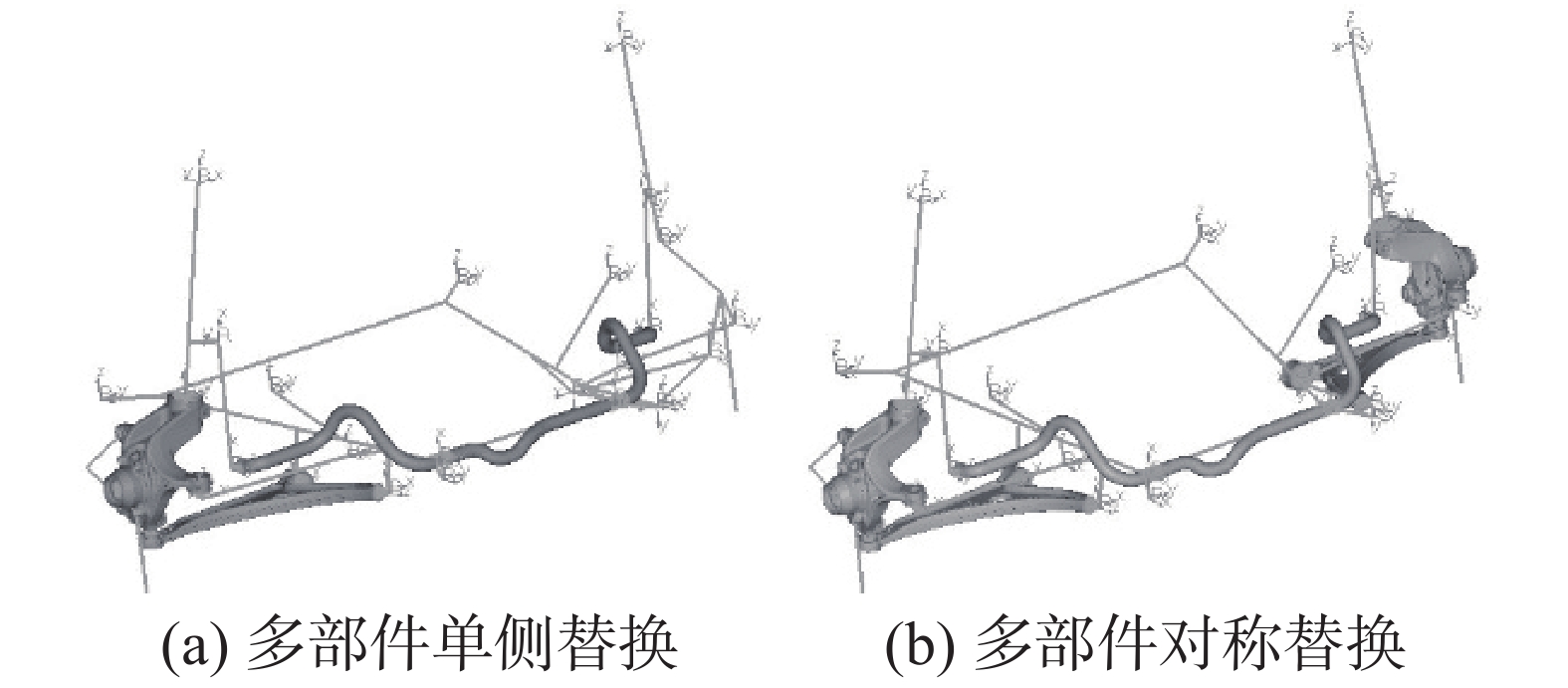

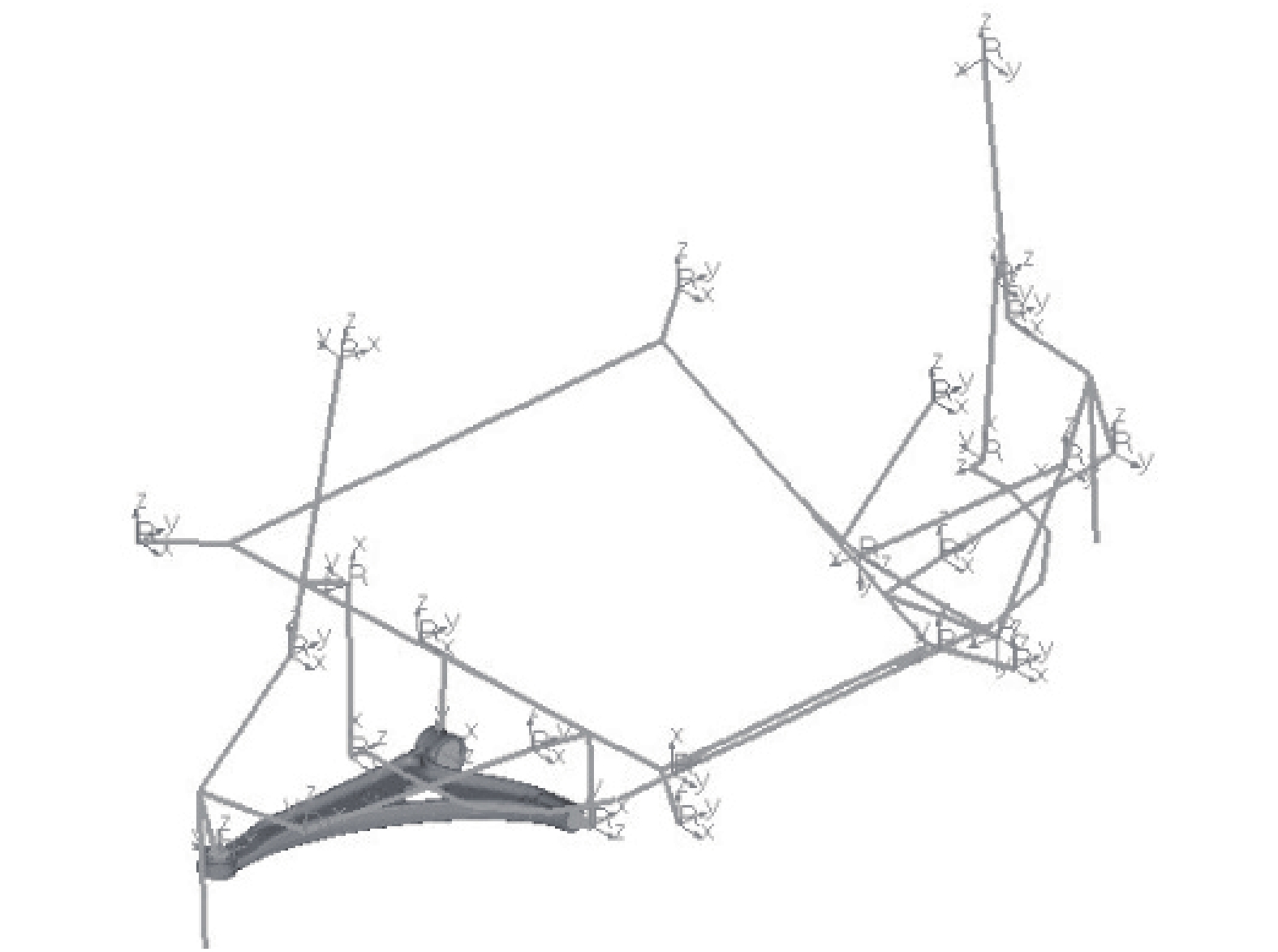

基于梁单元等效悬架系统模型,根据仿真需求,从网格模型数据库中选择要替换的麦弗逊悬架典型结构,如副车架、下控制臂、转向节、稳定杆及连杆等,程序根据硬点坐标容差,替换相应位置的等效梁单元,替换可以实现单一部件单侧替换、单一部件对称替换、多部件单侧替换和多部件对称替换,麦弗逊悬架强度耐久仿真模型替换模式如图3、4所示。

|

Download:

|

| 图 3 单一部件单侧及对称替换 | |

|

Download:

|

| 图 4 多部件单侧及对称替换 | |

悬架系统模型加载过程,工程师只需选择载荷工况类型,程序调用麦弗逊悬架边界及载荷模板,完成自动化加载。从模板文件准备到麦弗逊悬架系统仿真模型建立完成只需30 min,建模效率提升90%以上。

3 仿真与验证 3.1 基于程序的麦弗逊悬架系统仿真基于某车型的麦弗逊悬架系统,准备硬点坐标、衬套刚度等模板,应用自动化程序建立梁单元刚度等效悬架系统模型,如图5所示。基于等效悬架模型,从网格模型库中选择下控制臂网格模型进行自动化单侧替换,如图6所示。

|

Download:

|

| 图 5 某车型麦弗逊等效悬架有限元模型 | |

|

Download:

|

| 图 6 某车型麦弗逊悬架有限元模型 | |

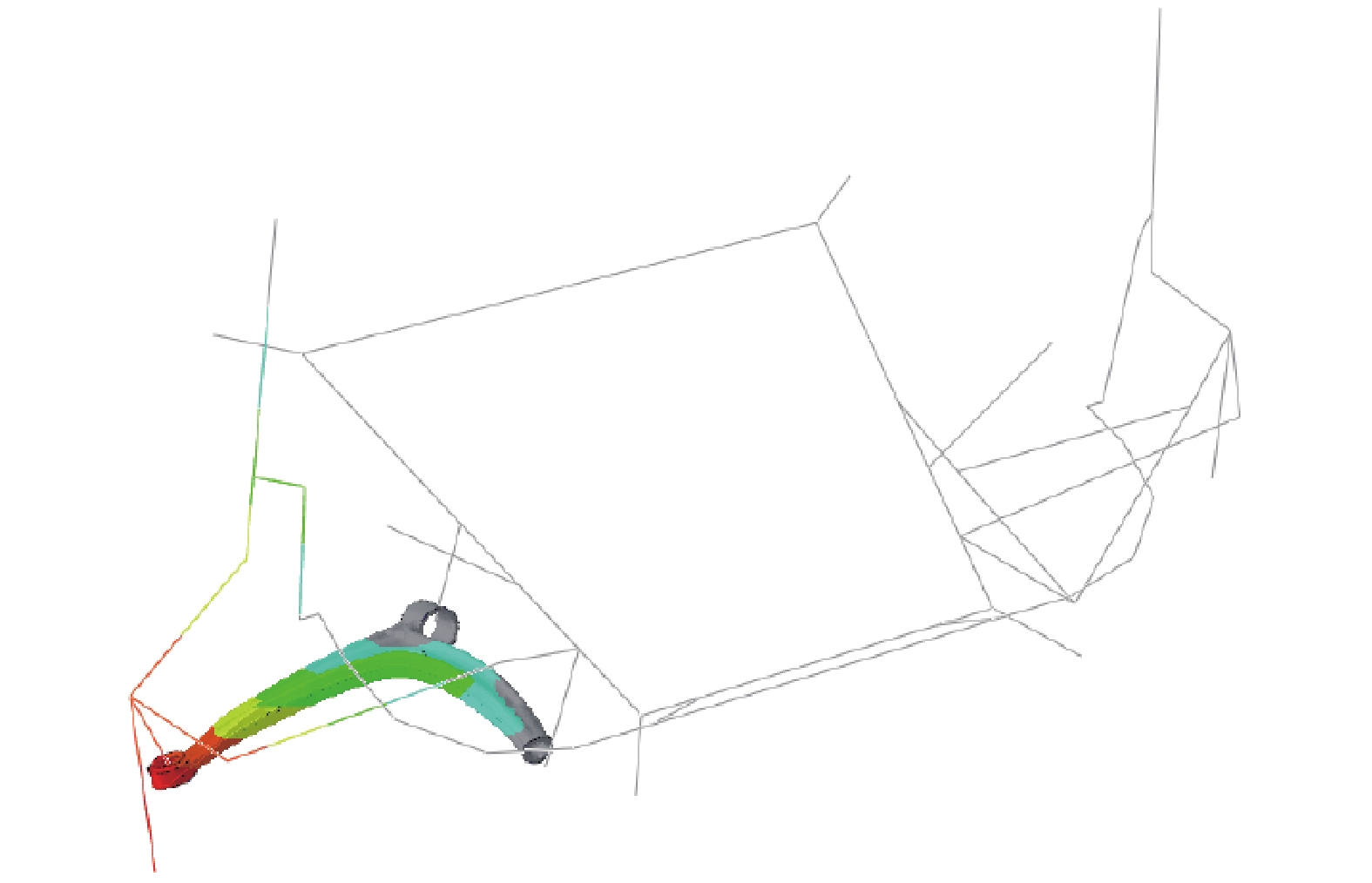

麦弗逊式前悬架静态大负荷工况主要考核3个方向的承载能力,分别是纵向向后、垂直向上、侧向向内。垂直向上和侧向向内大负荷工况下,系统仿真结果满足强度要求;而纵向向后大负荷工况中,当悬架系统轮心位置载荷施加到60 kN时,下三角控制臂发生屈曲,麦弗逊悬架系统下控制臂仿真结果如图7所示。

|

Download:

|

| 图 7 悬架系统中下控制臂屈曲变形 | |

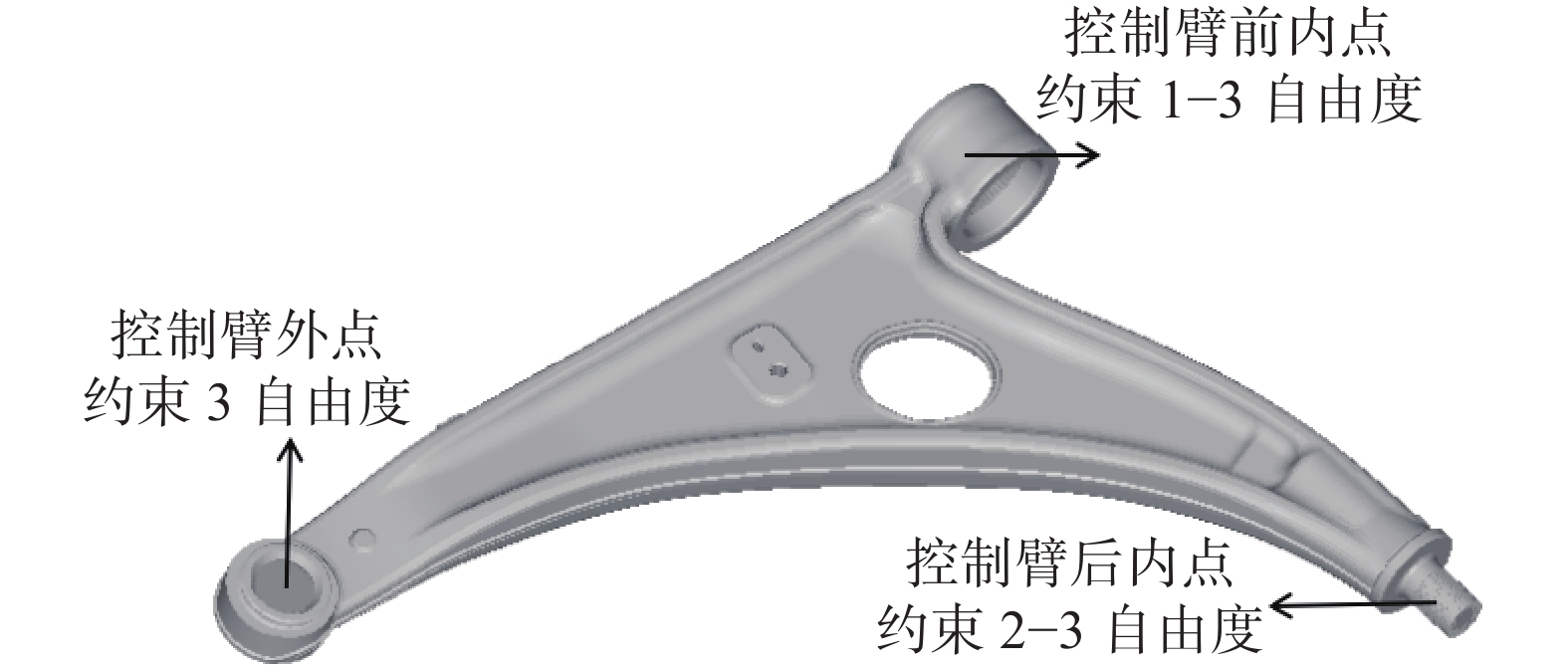

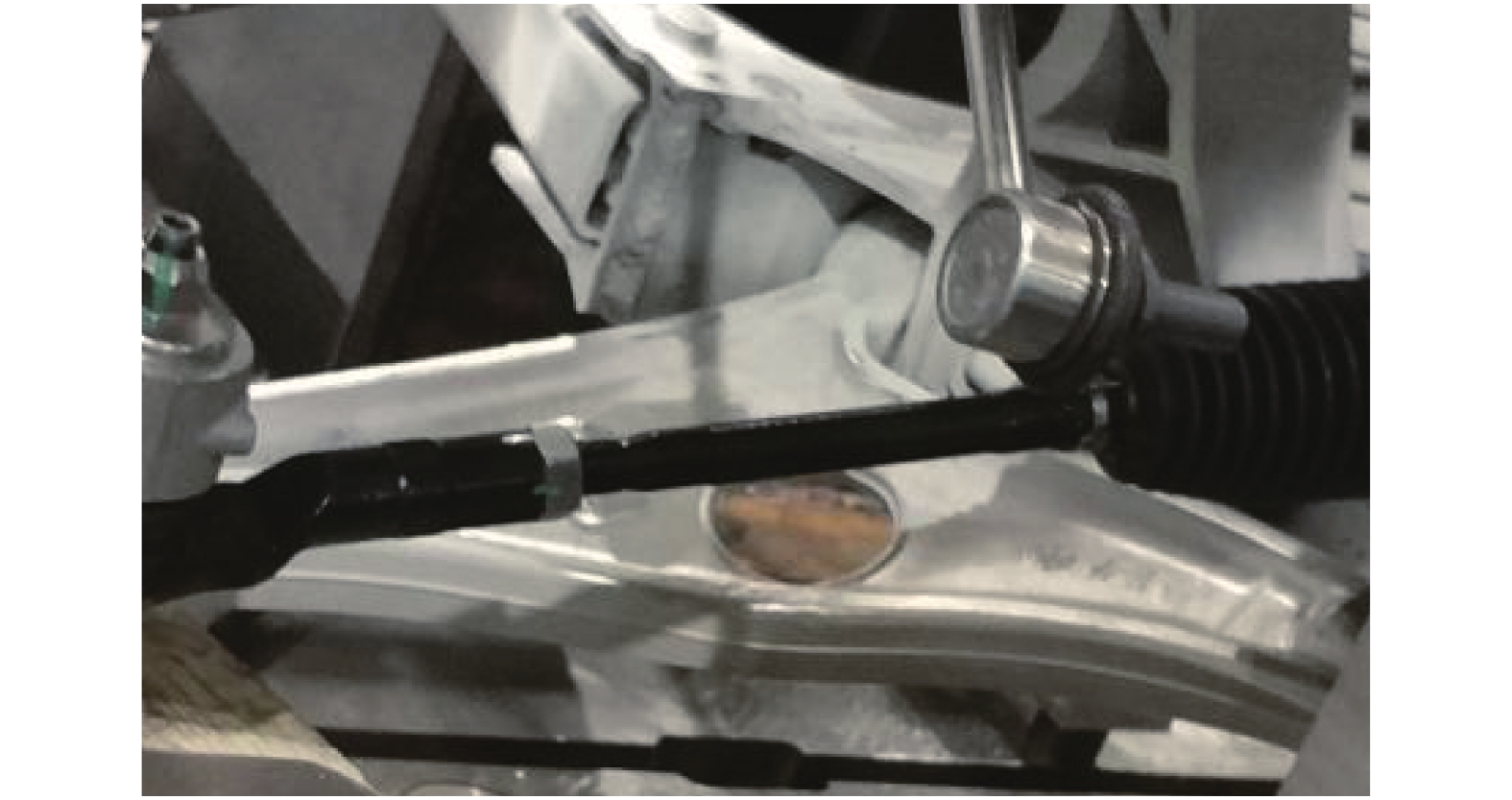

建立麦弗逊前悬架系统多体动力学模型,装配模型包含悬架系统、转向系统、稳定杆系统和悬架仿真试验台。轮心施加纵向向后载荷60 kN,通过多体动力学载荷分解得到下控制臂外点载荷56.20 kN,此载荷作为下控制臂单件计算时屈曲载荷的目标值。建立下控制臂单件屈曲仿真模型,有限元模型需要考虑材料非线性,前内点约束1−3自由度,后内点约束2−3自由度,外点约束3自由度,控制臂屈曲仿真模型如图8所示。

|

Download:

|

| 图 8 单件算法控制臂屈曲仿真模型 | |

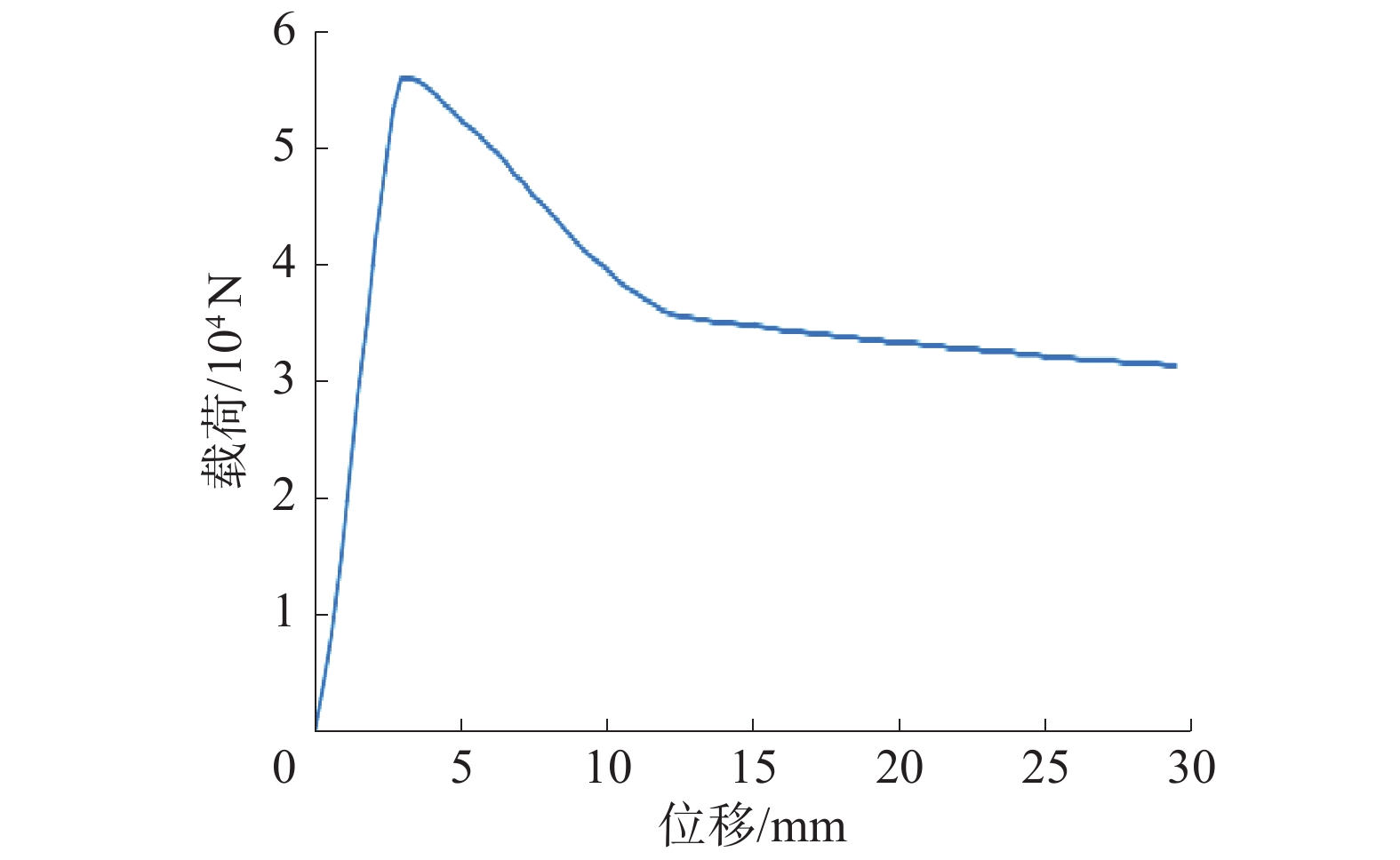

单件计算下控制臂的屈曲载荷为56.07 kN,与通过多体动力学分解得到的下控制臂屈曲目标载荷一致。下控制臂屈曲仿真结果如图9所示。

|

Download:

|

| 图 9 下控制臂单件承载能力曲线 | |

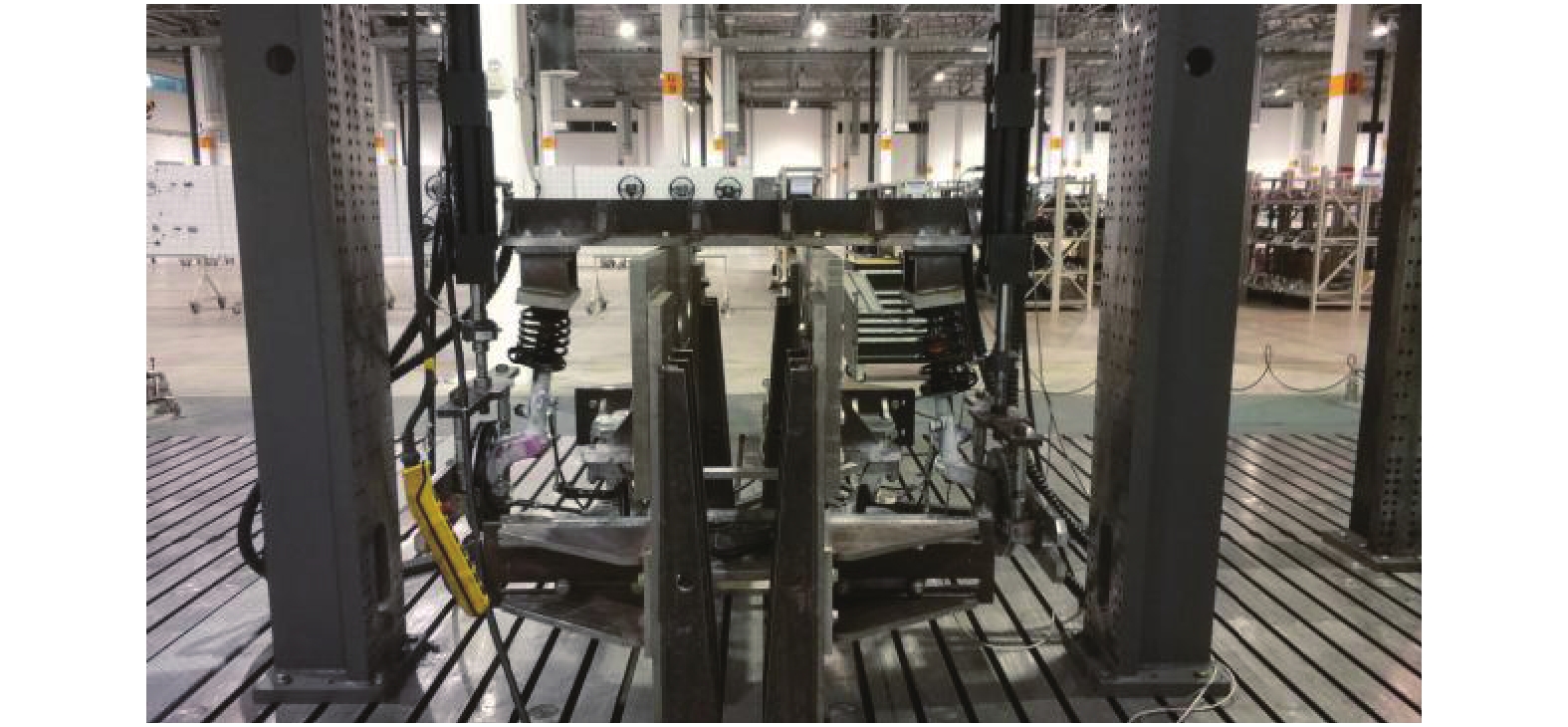

搭建麦弗逊悬架系统试验台,包含试验夹具、作动器、转向节、下控制臂、副车架、橡胶衬套和连接球头等,悬架系统调整为整车满载状态,在麦弗逊前悬架系统静态大负荷试验中,垂直向上和侧向向内工况均未发生破坏。纵向轮心向后大负荷工况中,轮心处缓慢施加向后载荷。第1轮试验,轮心载荷施加到60.15 kN 时,下控制臂发生屈曲;第2轮试验,轮心载荷施加到60.82 kN时,下控制臂发生屈曲;第3轮试验,轮心载荷施加到60.34 kN时,下控制臂发生屈曲。实物台架及试验结果如图10~12所示。台架试验结果表明:下控制臂发生屈曲变形的位置与悬架系统仿真结果一致。进一步验证了悬架系统仿真结果的正确性,从而验证了程序的正确性。

|

Download:

|

| 图 10 悬架系统台架试验 | |

|

Download:

|

| 图 12 三轮试验屈曲下控制臂示意 | |

|

Download:

|

| 图 11 下控制臂在实物台架系统中屈曲 | |

1)基于TCL脚本语言,定制麦弗逊悬架硬点坐标、衬套刚度和轮心载荷标准模板,实现梁单元刚度等效的麦弗逊悬架系统自动化建模。

2)基于梁单元等效的麦弗逊悬架系统有限元模型,实现副车架、控制臂和转向节等悬架典型结构自动化替换,并且可以根据仿真需要,进行单一零部件单侧和对称替换、多部件单侧和对称替换。

3)通过单件仿真和台架试验验证了程序的正确性,该方法可推广应用于各类悬架系统静强度及单轴耐久性能开发。结合多体静态载荷分解、虚拟迭代及动态载荷谱分解技术,提升底盘产品一次设计成功率。

随着乘用车市场竞争越演越烈,产品快速更新迭代已经成为占据市场的关键因素。底盘强度耐久性能开发中,单件和系统自动化算法双措并举、相辅相成、同步自动化运行,极大缩短产品开发周期。

| [1] |

刘惟信. 汽车设计[M]. 北京: 清华大学出版社, 2001.

( 0) 0)

|

| [2] |

王望予. 汽车设计[M]. 4版. 北京: 机械工业出版社, 2004: 209-210.

( 0) 0)

|

| [3] |

曾庆东. 机动车减振器设计[M]. 北京: 机械工业出版社, 2000.

( 0) 0)

|

| [4] |

史小辉. 汽车悬架弹簧现代设计方法研究[D]. 成都: 西南交通大学, 2011.

( 0) 0)

|

| [5] |

王涛, 韩超, 朱波, 等. 底盘悬架系统自动化仿真方法研究与应用[J]. 应用科技, 2021, 48(3): 118-122. ( 0) 0)

|

| [6] |

OUSTERHOUT J K, JONES K. TCL/TK入门经典[M]. 2版. 张元章, 译. 北京: 清华大学出版社, 2010.

( 0) 0)

|

| [7] |

陆天宇, 孔啸. 基于TCL语言的CAE流程自动化系统设计[J]. 制造业自动化, 2012, 34(1): 3-6. DOI:10.3969/j.issn.1009-0134.2012.01(s).02 ( 0) 0)

|

| [8] |

范超. 基于Tcl/Tk的Hypermesh CAE流程自动化系统的研究与开发[D]. 合肥: 合肥工业大学, 2010: 4−13.

( 0) 0)

|

| [9] |

张世友. 乘用车悬架CAE分析及流程自动化[D]. 重庆: 重庆理工大学, 2016: 1−5.

( 0) 0)

|

| [10] |

杨朝丽. 计算机辅助工程(CAE)发展现状及其应用综述[J]. 昆明大学学报, 2003, 14(2): 50-54. ( 0) 0)

|

| [11] |

管官, 杨小乐, 王琦. 基于NAPA二次开发的船舶装载工况检查程序开发[J]. 应用科技, 2019, 46(2): 13-18,58. ( 0) 0)

|

| [12] |

邹广才, 罗禹贡, 杨殿阁, 等. 基于ADVISOR二次开发的混合动力越野车仿真分析[J]. 汽车工程, 2007, 29(5): 404-408. DOI:10.3321/j.issn:1000-680X.2007.05.011 ( 0) 0)

|

| [13] |

陈家瑞. 汽车构造[M]. 4版. 北京: 人民交通出版社, 2002.

( 0) 0)

|

2021, Vol. 48

2021, Vol. 48