本文基于新车型ISOFIX装置设计开发验证过程,对原始设计结构失效分析、改善及验证过程进行了研究。虽然ISOFIX装置开发相对而言非常简单[1],但仍不可忽视。面对失效问题,一般通过计算机辅助分析(computer aided engineering, CAE)模拟分析的方法再现产生问题的原因,为问题的解决提供参考方向[2]。在这个过程中,我们建立了仿真分析模型,通过模拟计算提出相应的结构改善方案。经过论证和试验验证,保证结构达到试验要求,满足了国家法规标准,为日后设计提供了进一步的借鉴和参考。

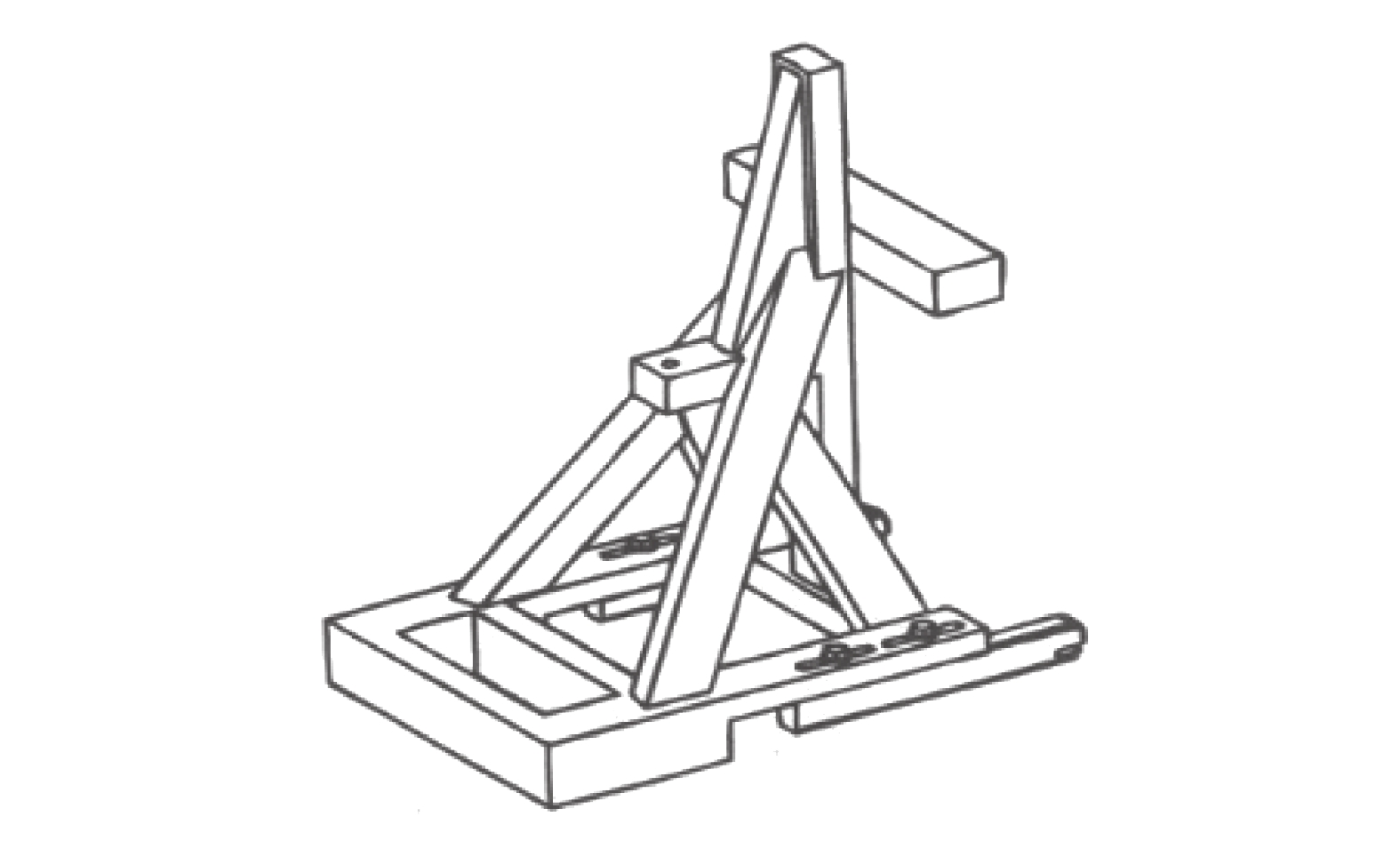

1 ISOFIX试验法规 1.1 ISOFIX装置ISOFIX[3]是儿童约束系统与车身连接的刚性装置[4],在国家标准试验中,主要依靠静载施加装置(SFAD) (见图1),来完成其强度和车身结构抗反转的能力。

|

Download:

|

| 图 1 SFAD静载荷施加装置示意 | |

法规中针对直接固定在车身上的装置,主要规定如下3项试验内容:

1.2.1 前向力试验SFAD装置与ISOFIX下方2个固定点连接,在SFAD加载点施加前向水平角度(10±5)°、大小为(8±0.25)kN的载荷(见图2),30 s内尽快达到最大载荷且持续时间大于等于0.2 s。加载期间水平位移应小于等于125 mm,允许永久变形和部分开裂,如果在规定的时间保持了所要求的力,ISOFIX下固定点和周围区域不应失效。

|

Download:

|

| 图 2 前向力试验示意 | |

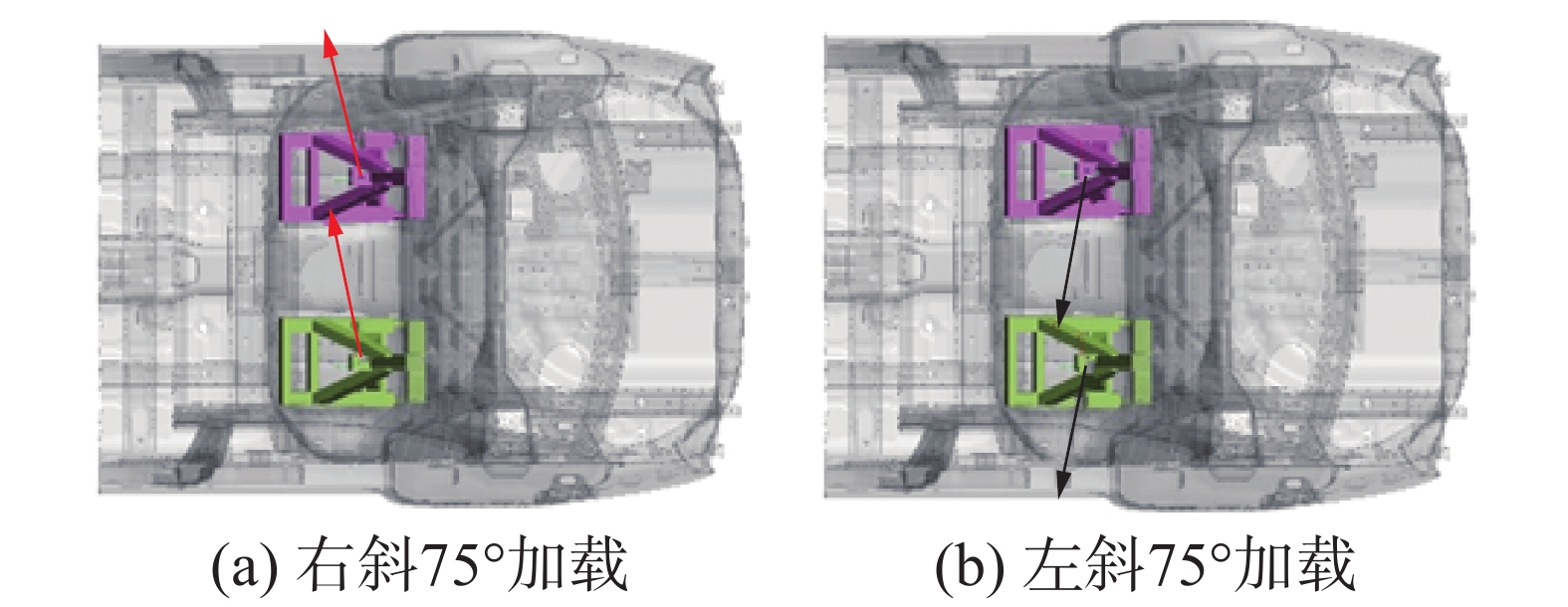

SFAD装置与ISOFIX下方2个固定点连接,在SFAD加载点施加前向两侧(75±5)°、水平角度(0±5)°、大小(5±0.25)kN的载荷(见图3),30 s内尽快达到最大载荷且持续时间t≥0.2 s。加载期间斜向位移应不大于125 mm,允许永久变形和部分开裂。如果在规定的时间保持了所要求的力,ISOFIX下固定点和周围区域不应失效。

|

Download:

|

| 图 3 斜向力试验示意 | |

SFAD装置与ISOFIX下方2个固定点及上拉带固定点连接,在SFAD加载点施加前向水平角度(10±5)°、大小(8±0.25)kN的载荷(见图4),30 s内尽快达到最大载荷且持续时间大于等于0.2 s。加载期间斜向位移应小于等于125 mm,允许永久变形和部分开裂。如果在规定的时间保持了所要求的力,ISOFIX下固定点、上拉带固定点和周围区域不应失效。

|

Download:

|

| 图 4 上拉带前向力试验示意 | |

根据法规,对于只有ISOFIX下固定点的装置,只进行前向力试验和斜向力试验即可。加载期间,SFAD装置前向水平位移和斜向位移均不应超过125 mm,允许出现永久变形和部分开裂,但其固定点及周围区域不能失效[5]。

2 斜向力试验失效问题在某车型开发ISOFIX固定装置过程中,对该ISOFIX装置设计原型进行了首轮验证试验。在验证时发现进行斜向力试验项目出现超标问题,ISOFIX固定点下支架变形大,且SFAD加载点位移量过大,超出了法规规定范围。车身安装区域结构未出现明显变形,结构和焊点无需进行改善,因此需要进行仿真检讨,对该ISOFIX装置锁钩结构进行设计改善。

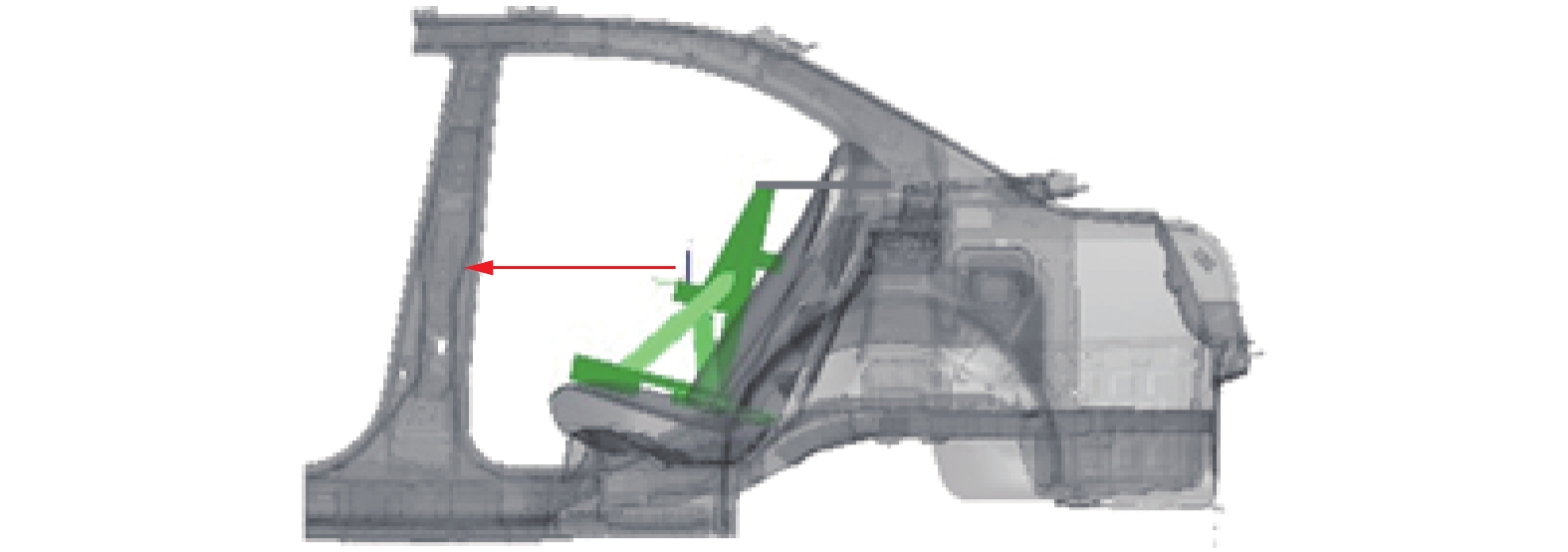

2.1 建立仿真分析模型结合现有模型及试验内容,首先需要建立试验工况的有限元分析模型。仿真工作重点关注了出现问题的斜向力工况。为了简化分析模型和减少分析时间,又不影响分析结果,分析模型截取了车身后部[6],选取了车身后半段+ISOFIX装置+后排坐垫(主要考虑坐垫在受力过程中,其压缩量对结果有直接的影响,所以无法忽略)等结构建立了仿真所需的有限元计算模型(见图5)。

|

Download:

|

| 图 5 斜向力试验示意 | |

为保证计CAE分析精度,需要控制网格质量,要求如下:翘曲度小于15°,长宽比小于5,四边形单元内角范围40°~135°,三角形单元内角范围25°~120°[7]。模型总规模约64万单元,我们使用了hypermesh进行了网格划分[8],借助oasys.primer建立了边界条件及加载工况,使用lsdyna进行了求解计算,并利用hperview和oasys.reporter进行了结果处理,形成了最终的仿真分析结果报告。

分析模型中主要用到的材料牌号见表1。

|

|

表 1 ISOFIX装置主要材料及其基本参数 |

为了提升仿真结果的可信度,在模型完成后,与首轮试验结果进行对标分析,在此基础上,再进行改善方案的分析验证,避免出现设计的反复。

2.2.1 仿真对标与试验测量由于本车ISOFIX装置不含上拉带固定结构,所以只需要完成法规中所规定的前向力/斜向力试验即可,不必进行带有ISOFIX上拉带的固定点的前向力试验。前向力结果如表2所示,斜向力结果如表3所示。

|

|

表 2 前向力试验与仿真分析结果对比 |

|

|

表 3 斜向力试验与仿真分析结果对比 |

对标结果表明,仿真结果与试验数据的误差保持在10%以内,满足仿真结果的分析要求。

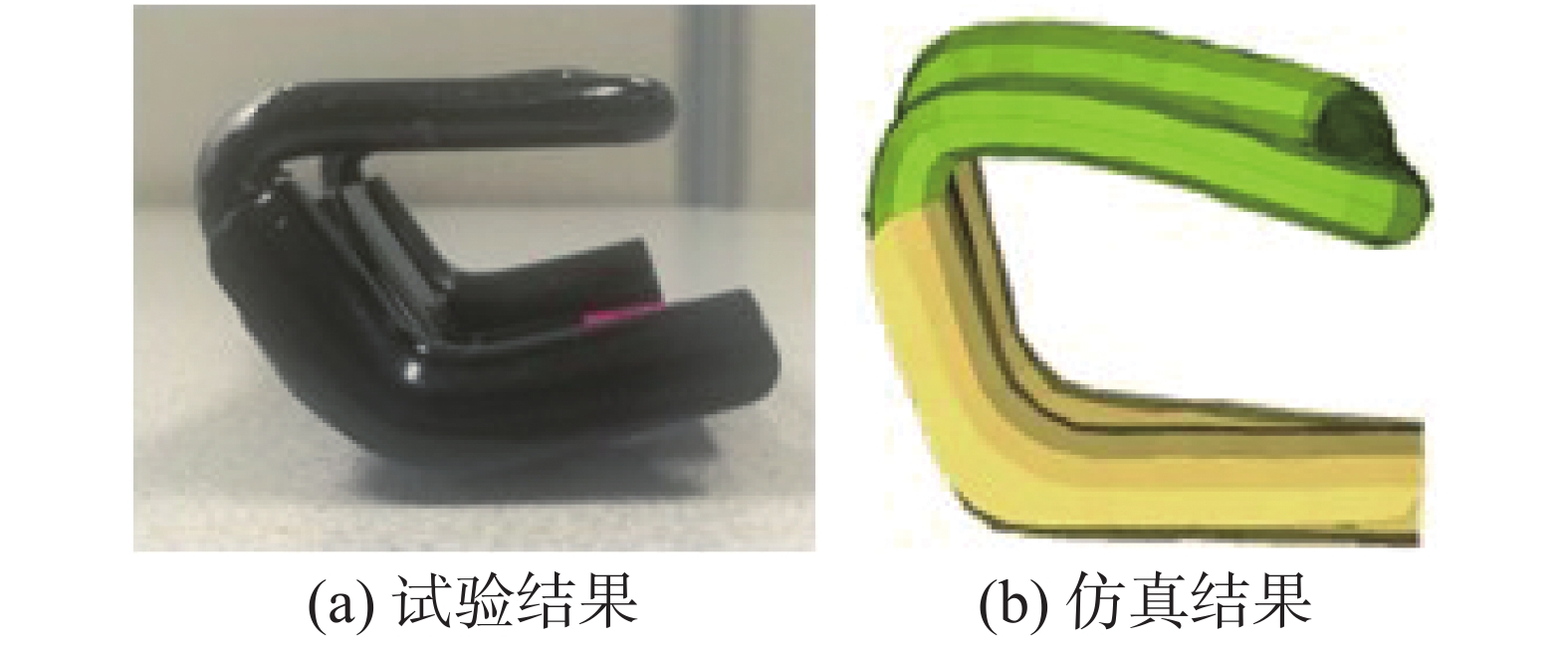

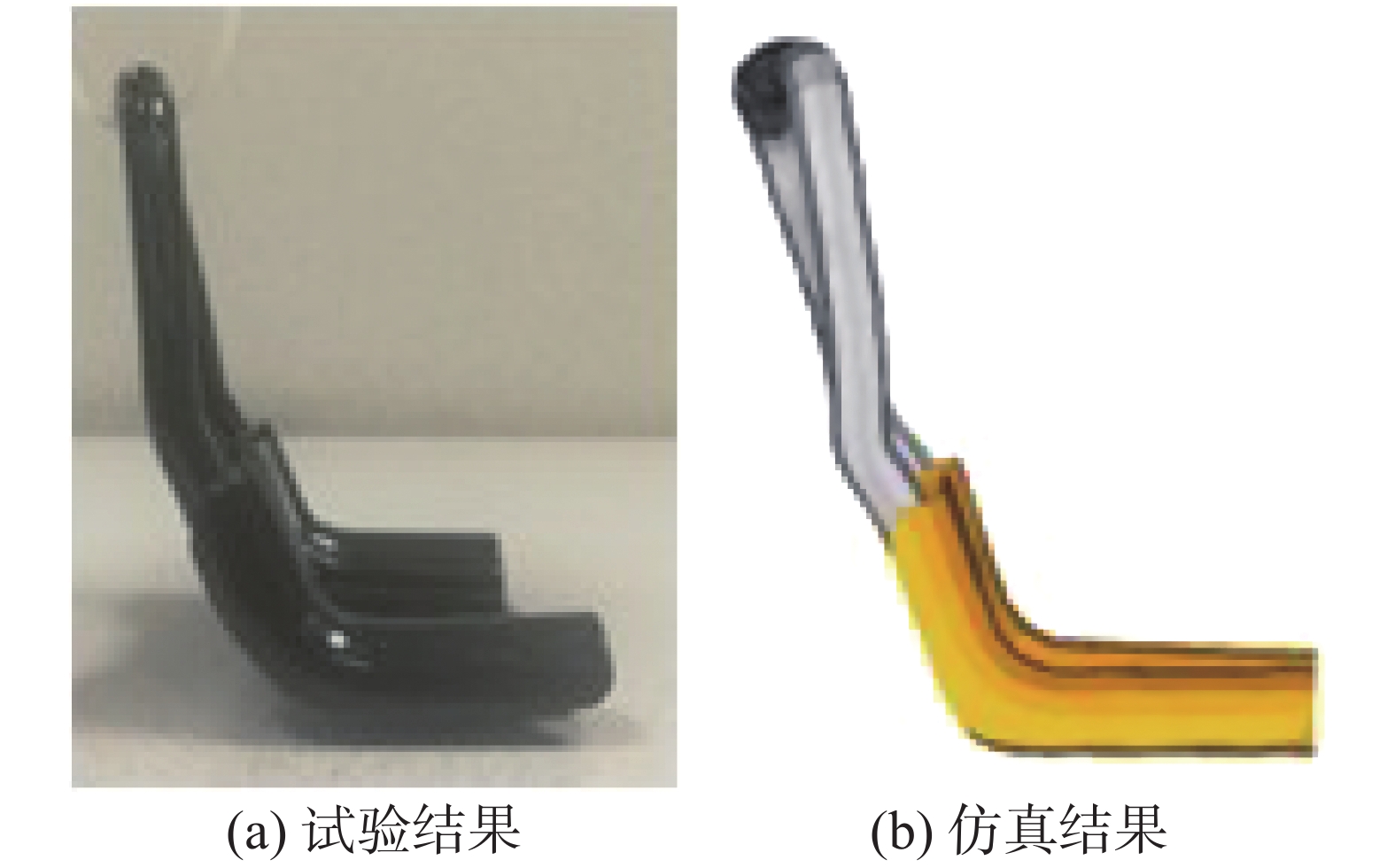

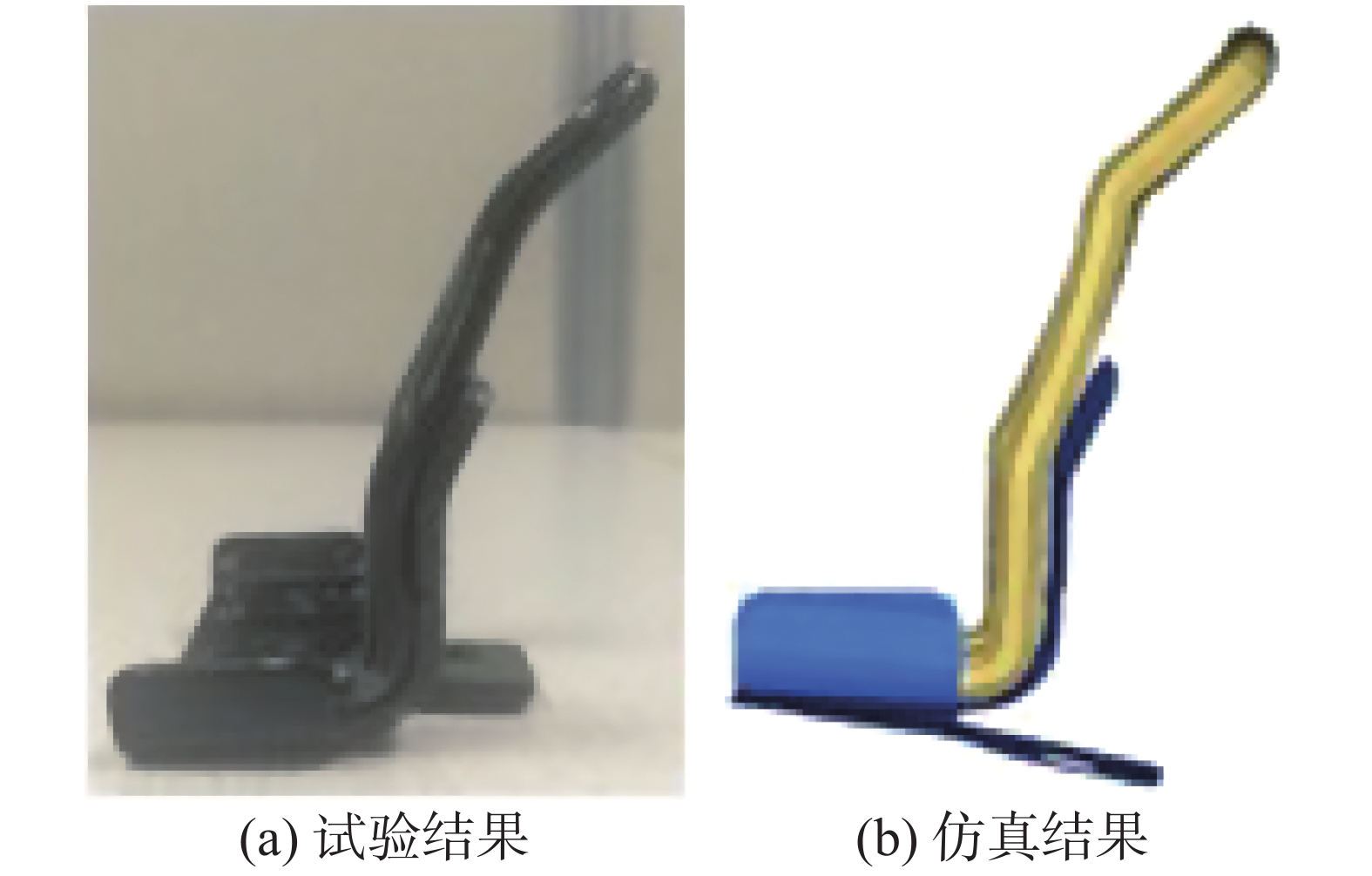

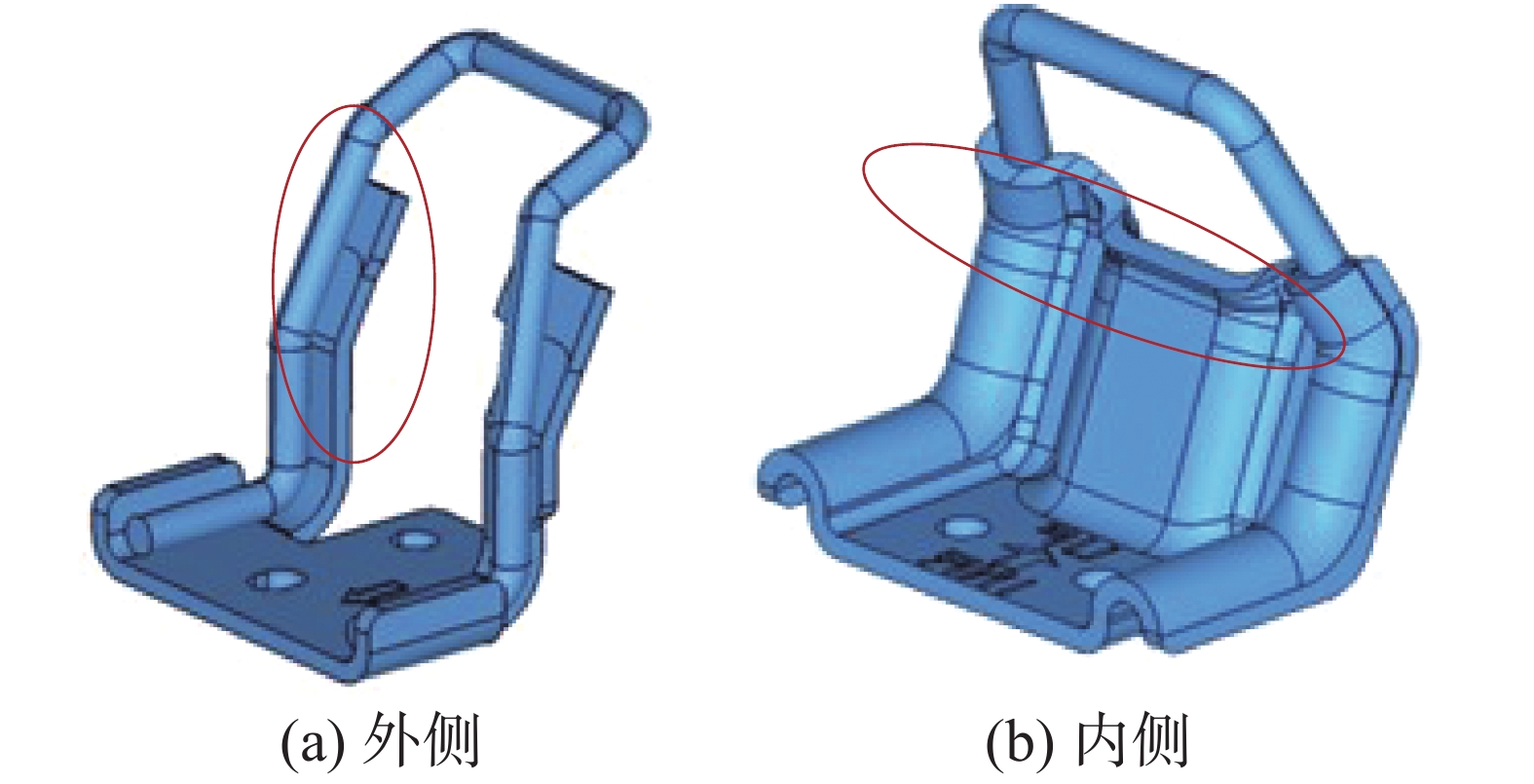

2.2.2 试验与仿真变形趋势对比本文对ISOFIX结构装置的锁钩部分在斜向力试验中的变形形式也进行了比较,充分表明仿真与试验的一致性,见图6~9。

|

Download:

|

| 图 6 右外侧固定装置对比 | |

|

Download:

|

| 图 7 右内侧固定装置对比 | |

|

Download:

|

| 图 8 左外侧固定装置对比 | |

|

Download:

|

| 图 9 左内侧固定装置对比 | |

对比结果表明,装置各部位变形结果与试验基本一致。仿真模型可以用于后继设计改善分析。根据仿真结果,为减少测量点位移量,需要对结构自身变形进行控制。在此基础上,结构设计对变形部位进行了加强,并做出相应的设计方案,进行仿真验证。

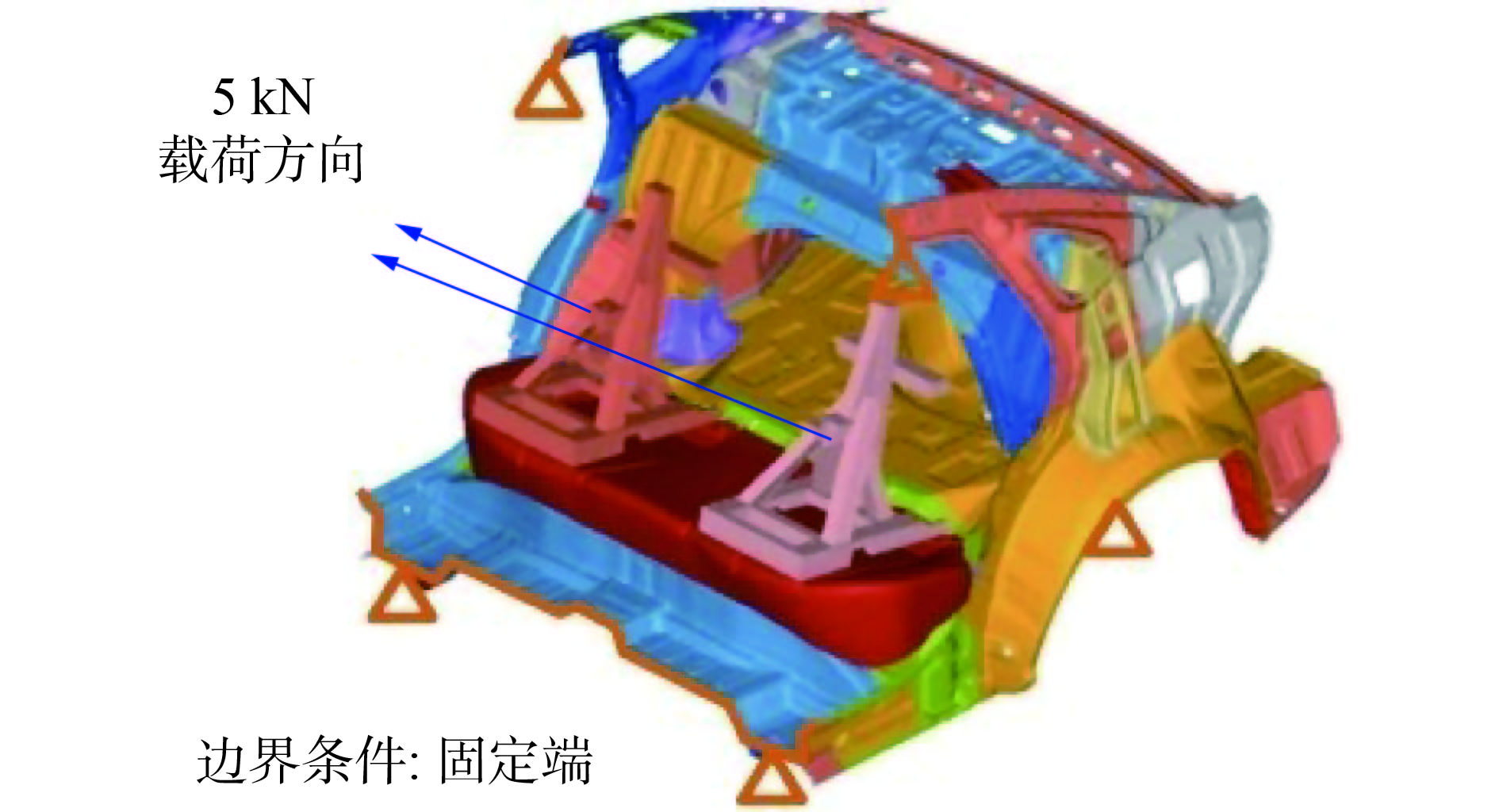

初次仿真与试验对标车身局部变形如图10所示,ISOFIX固定装置周边结构未破坏,满足固定点周围不能失效的要求。

|

Download:

|

| 图 10 车身局部变形云图 | |

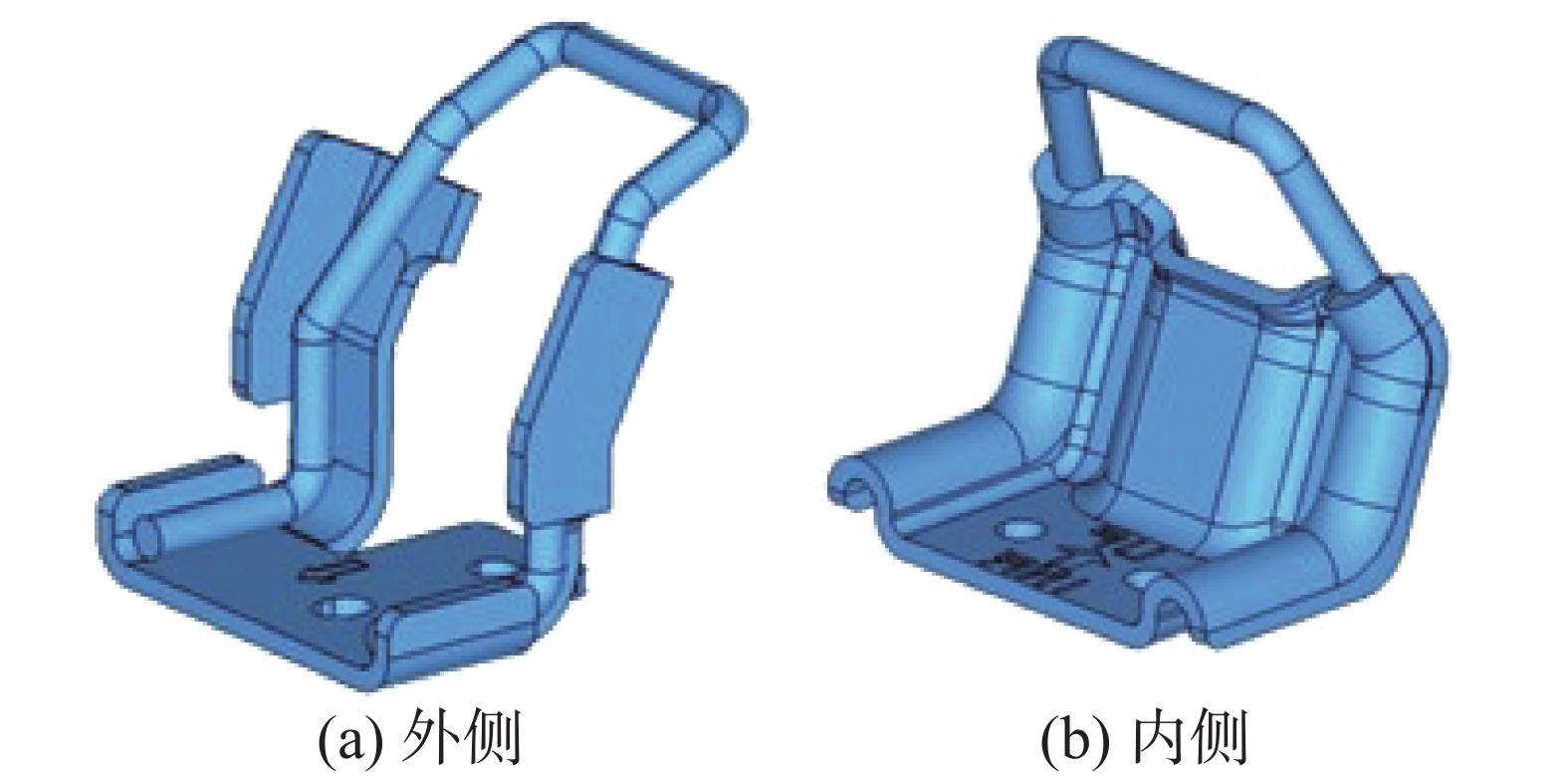

为确保改进方案的一次性通过试验验证,经过检讨论证,采用了较为保守的改善方案2进行推进。如图11~13所示,改善方案1中,外侧装置:延长加强板;内侧装置:加强板整体延长。改善方案2中,外侧装置:在延长加强板基础上增加翻边;内侧装置:加强板整体延长。

|

Download:

|

| 图 11 原始方案 | |

|

Download:

|

| 图 12 改善方案1 | |

|

Download:

|

| 图 13 改善方案2 | |

经过数据模型设计、仿真验证、样件制作、安装调整与匹配等前期准备工作,我们进行了第2轮ISOFIX试验(见图14),并进行改善方案实际试验与仿真分析结果的验证。

|

Download:

|

| 图 14 斜向力试验现场示意 | |

在前向力试验中,由于原方案就在试验中未出现失效情况,且有较大的的设计余量,改善方案又是对结构进行了加强,所以对于前向力试验而言,改善方案的影响是正向的,这也在试验结果中有所体现,测点位移量有一定程度减小(见表4)。由于首轮试验中,斜向力试验项目中出现失效,需要进行重点关注,斜向力试验对比结果见表5。

|

|

表 4 第2轮前向力试验与仿真结果对比 |

|

|

表 5 第2轮斜向力试验与仿真结果对比 |

结果表明,按照方案2改进后的ISOFIX固定装置,既能够满足法规试验的强度和位移要求,又能限制儿童座椅位移,从而起到保护儿童的作用。应用仿真分析手段,能够和试验相互佐证,并快速地验证改善方案,减少设计反复周期,极大地降低研发成本[9]。

4 改善方案分析过程 4.1 主要影响因素在对下固定点系统进行试验时,主要考核其强度和位移量[10]。为降低SFAD测量点的位移量,通过仿真及试验结果,我们需要控制ISOFIX装置自身变形量,为此对该装置锁钩部分进行了结构上的加强,强化了边缘支撑结构的覆盖范围,减少了钩体自身的变形。因此,测量点的位移得到了极大改善。

4.2 焊接对结构的影响在对标过程中,应考虑CO2保护焊对锁钩的影响。由ISOFIX锁钩为手工焊接,焊条熔留物在钩体两侧均有较多残留(见图15),残留物对结构有一定的强化作用,所以模型建立时要给予一定的建模补偿(见图16)。同时,局部高温对材料本身也有较大影响[11],在材料参数模型上应该考虑硬化系数。

|

Download:

|

| 图 15 实物焊接残留物示意 | |

|

Download:

|

| 图 16 焊接残留物影响建模示意 | |

各结构材料数据的准确性是模型对标的基础。由于座椅泡沫材料受压变形量与其自身发泡率和密度有关[12],其特性曲线难以获取。各牌号材料的特性参数及曲线需要在日常工作中经过长期的积累和校正,才能应用于仿真模型中,保证仿真结果与试验的误差在合理的范围之内。但是,也不能矫枉过正,把全部精力投入到材料对标工作上,毕竟仿真结果只是表明了结构设计改善变化的趋势。能够快速分析并预测结果的改变趋势,节约开发验证的时间,降低开发成本,才是仿真的真正意义所在。

5 结论1)借助仿真分析方法,我们可以迅速确定结构试验失效的原因位置,针对该性能进行改善,快速验证改善方案。

2)仿真分析模型建模不能过度简化,周边影响因素要综合考虑,根据其在分析问题中的贡献度,模型参数中要适当予以补偿。

3)分析模型的精度依赖于准确的输入,包括材料基本性能和边界条件。工况数据输入完整度越高,分析结果越接近实际。

同时,本文关注了产品设计、改善及试验验证的全过程。基于ISOFIX产品开发过程中斜向力试验出现的结构失效未能达标的问题,建立了ISOFIX儿童约束系统固定点分析模型,并在与试验结果进行了对标的基础上,通过分析计算,针对该结构提出了多种改善方案,保证了第二轮斜向力试验的顺利通过。

| [1] |

唐波, 赵晓红. 关于儿童座椅ISOFIX装置的开发[J]. 知识与研究, 2012(14): 34-35. ( 0) 0)

|

| [2] |

王月, 宋叶红, 肖海涛, 等. 某车型正面碰撞结构优化[J]. 汽车工程师, 2014(8): 27-29, 63. DOI:10.3969/j.issn.1674-6546.2014.08.005 ( 0) 0)

|

| [3] |

张洪涛, 张君明, 张德明. ISOFIX固定装置的技术要求及试验方法对比[J]. 汽车工程师, 2009(4): 41-43, 46. DOI:10.3969/j.issn.1674-6546.2009.04.010 ( 0) 0)

|

| [4] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. GB 14167-2013, 汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点[S]. 北京: 中国标准出版社, 2014.

( 0) 0)

|

| [5] |

童劭瑾, 苏荣敏, 汪俊, 等. 基于计算机的乘用车ISOFIX安全带固定点强度分析[J]. 机械制造, 2017, 55(3): 15-18, 23. DOI:10.3969/j.issn.1000-4998.2017.03.005 ( 0) 0)

|

| [6] |

曹兆友, 王海亮. ISOFIX固定系统的安全性分析[J]. 汽车工程师, 2010(1): 46-47. DOI:10.3969/j.issn.1674-6546.2010.01.014 ( 0) 0)

|

| [7] |

侯延军, 周立, 崔东, 等. 基于LS-DYNA的儿童座椅ISOFIX分析研究[J]. 汽车技术, 2016(1): 42-46, 56. DOI:10.3969/j.issn.1000-3703.2016.01.010 ( 0) 0)

|

| [8] |

刘继宇, 付景顺. 基于Hypermesh的某儿童安全座椅连接点仿真分析[J]. 科技创新与应用, 2019(7): 68-69. DOI:10.3969/j.issn.2095-2945.2019.07.023 ( 0) 0)

|

| [9] |

高岩, 周定陆, 蔡华国. CAE优化技术在汽车概念设计中的应用[J]. 汽车工程学报, 2012, 2(1): 62-65. DOI:10.3969/j.issn.2095-1469.2012.01.010 ( 0) 0)

|

| [10] |

毛星子. ISOFIX儿童约束系统固定装置的技术要求及对比分析[J]. 客车技术与研究, 2013, 35(6): 54-58. DOI:10.3969/j.issn.1006-3331.2013.06.018 ( 0) 0)

|

| [11] |

高嘉汐. 焊接残余应力对焊接结构的影响[J]. 民营科技, 2016(2): 26. DOI:10.3969/j.issn.1673-4033.2016.02.026 ( 0) 0)

|

| [12] |

魏冠霖, 王琳. ISOFIX正向力实验仿真及其受加载点X的影响[J]. 科技通报, 2013, 29(2): 189-191. DOI:10.3969/j.issn.1001-7119.2013.02.065 ( 0) 0)

|

2020, Vol. 47

2020, Vol. 47