2. 哈尔滨工程大学 自动化学院, 黑龙江 哈尔滨 150001

2. College of Automation, Harbin Engineering University, Harbin 150001, China

与传统柴油燃料相比,LNG更加清洁环保,且其储量大,因此兼具好的环保效益和经济效益[1]。随着石油资源日益减少以及各国相继推出环保法案控制污染排放,LNG作为一种无污染高热值的清洁能源越来越受到世界各国的重视[2-3]。我国天然气发展“十三五”规划明确指出要加快天然气产业发展,提高天然气在一次能源消费中的比重。同时,船舶采用LNG原料作为动力能源,具有单次充装量大、续航能力强、系统运行安全的优势,因而受到越来越多能源企业和航运企业的青睐,逐渐成为航运业能源应用发展的新方向,大量以LNG为动力的船型已经投入使用[4-5]。

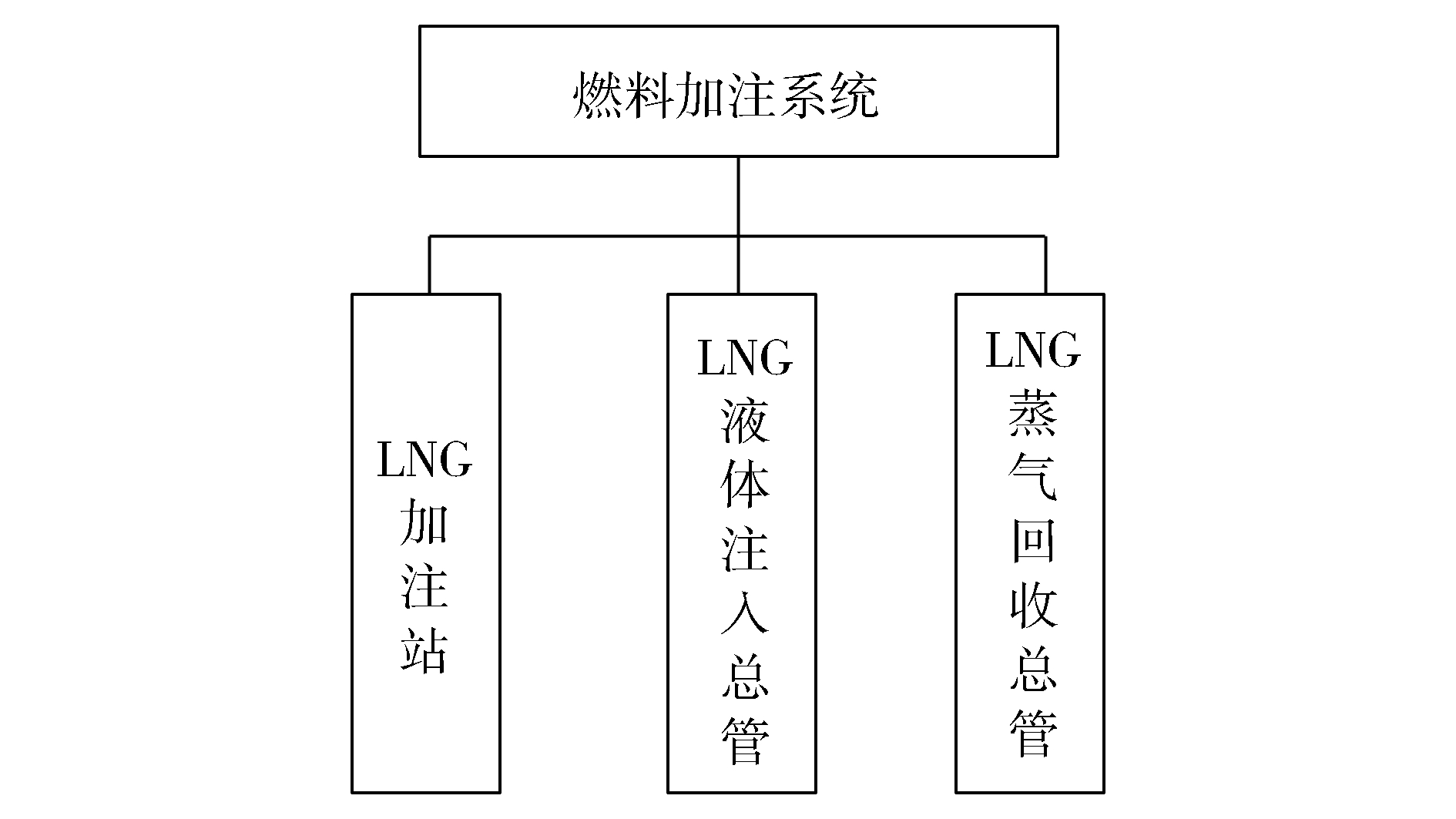

加注是LNG燃料在双燃料船上使用的第一个环节,是指将燃料站的LNG燃料导入到船舶的燃料储存舱的过程。其系统的主要组成部分为LNG加注站、LNG液体注入总管和LNG蒸汽回收总管,其中LNG液体注入总管又分为底部注入管和顶部喷淋管[6]。由于LNG具有远不同于柴油的理化性质,在储存上和传输上与常规能源燃料有很大的不同,因而需要设计特殊的管道系统以及配套的安全监控应急系统[7]。

目前,国际上常用的几种加注方式是:槽车-船加注(tank truck-to-ship bunkering, TTS)、加注趸船-船加注(pontoon-to-ship bunkrering, PTS)、岸-船加注(LNG intermediary terminal-to-ship via pipeline, TPS)、船-船加注(ship-to-ship bunkering,STS)[8]。我国对LNG加注系统的实践从内河加注站起步,以趸船加注和岸基加注这2种方式为主[9-10]。目前,现有研究多数是关于内河船舶加注的问题,在大型LNG集装箱船的加注方面还没有太多的实践成果。适应不断改变的社会需求,对大型LNG船舶加注系统的设计进行研究是当下一个重要的课题。本文针对具体的船型和存储舱,提出了具有实时监控和应急响应的加注系统设计方案,为相关研究和工程设计提供依据。

1 船型参数目前,国内建成并投入使用的LNG集装箱船其所能运载的集装箱数量多在10 000箱左右。本文研究对象是一艘已在规划设计中的以LNG/柴油为动力的20 000 TEU大型双燃料集装箱船。该船主要外形参数参见表 1,动力系统参数参见表 2。

|

|

表 1 20 000 TEU大型双燃料集装箱船外形参数 |

|

|

表 2 船舶动力系统参数 |

本集装箱船是我国少有的大型远洋集装箱船,航行周期长,因而单次加注的LNG燃料量大,燃料舱存储的LNG燃料多。因而其加注系统及其安全控制系统需要重点设计研究,以确保在长时间的远洋航行以及大体积LNG加注的过程中能稳定、安全地运行。

2 加注系统设计 2.1 加注系统组成加注系统总体上可分为燃料舱、LNG注入总管和LNG蒸汽回收总管3个部分,如图 1所示。其中,加注站的主要功能是连接槽车等储存装置与燃料舱;LNG注入总管的作用是通过一系列阀件等器件控制燃料注入燃料舱;LNG回收总管实现的是LNG加注过程中LNG气体的回收。

|

Download:

|

| 图 1 加注系统组成 | |

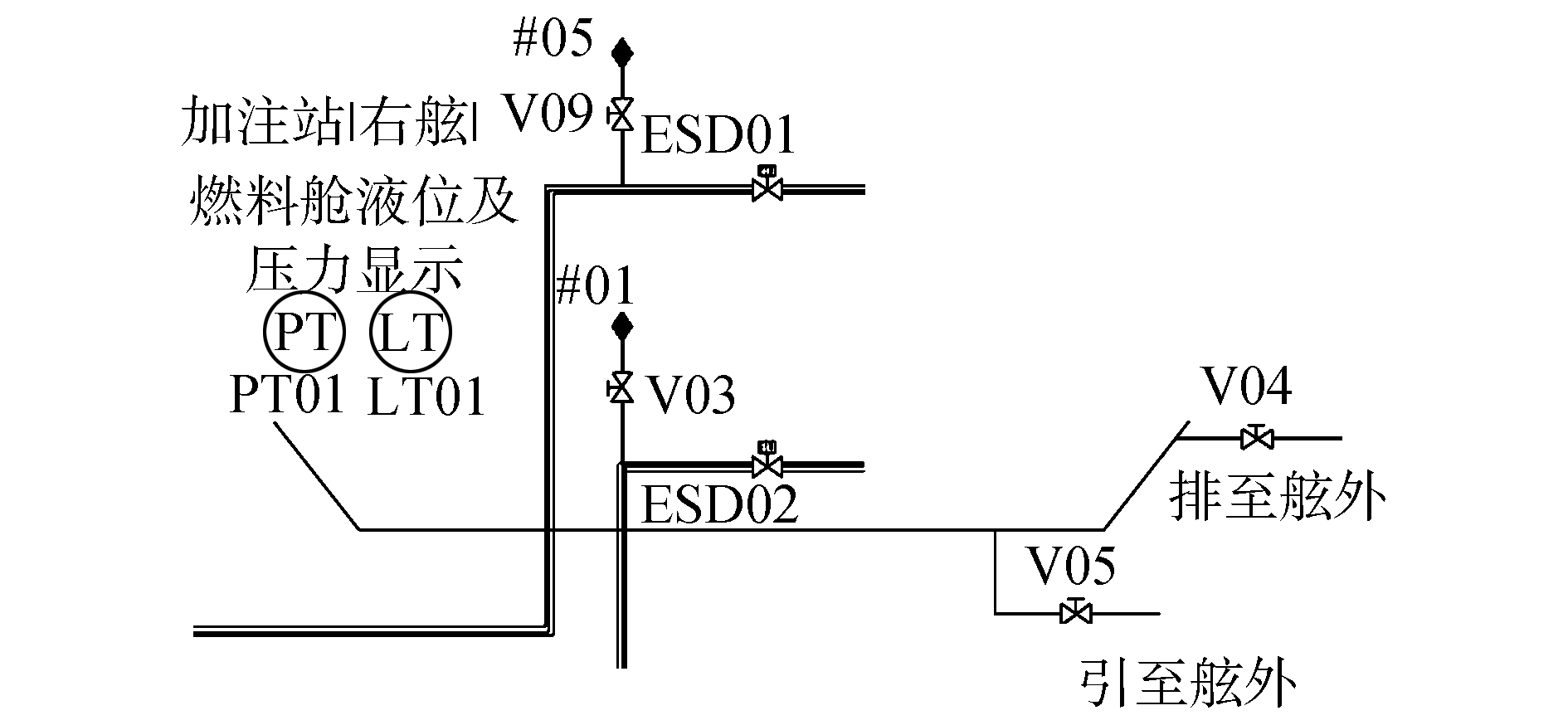

加注站主要由低温阀门、仪表及低温材料构建而成的集液盘组成。加注站用于连接加注罐与燃料舱,控制及实现燃料舱低温液体加注;同时,集液盘装置能够有效保护船体不被泄漏的LNG燃料破坏。图 2为加注站结构示意图。

|

Download:

|

| 图 2 加注站结构示意 | |

由于液态LNG燃料的低温物理属性,加注站所使用的阀门、仪表均由低温材料制成。ESD01和ESD01分别为液相和气相的低温紧急切断阀,V09和V03为截止阀。为了避免LNG燃料泄漏接触到船体结构,在LNG加注站法兰连接处的底部设置了由耐低温不锈钢材料制成的集液盘装置,若LNG燃料发生泄漏,集液盘可将收集到的泄漏燃料排至舷外,避免低温液体接触船体,防止船体温度降低至船体材料的设计温度以下进而引发不良后果。

考虑到大型集装箱船充装的灵活性,在船舷两侧均设置完整的充装站,满足集装箱船在多工况情况下两侧均可进行燃料补给;两侧加注站配置相同,均可进行加注,两支路(液相及气相)加注管在进入燃料舱内容器前汇聚成总管进入内容器。图 3为加注站位置示意图。

|

Download:

|

| 图 3 加注站位置示意 | |

LNG注入总管分为顶部喷淋管及底部注入管两部分。LNG燃料在加注时首先使用顶部喷淋管将少量LNG喷入舱内,利用LNG燃料低温特性使舱体预冷却均匀,防止因注入大量LNG燃料产生过多气体使舱内压力过高引发危险。待舱内温度及压力稳定之后,开启底部注入管,此时顶部喷淋管可同时工作以提高加注效率。

2.1.3 LNG蒸汽回收总管由于舱体内部在加注时存在温度差,部分LNG燃料进入舱内之后会发生气化,在舱内产生LNG蒸汽。为保证一定的加注速度并防止燃料舱超压,舱内的LNG蒸汽将通过蒸汽回收总管收集并排回燃料加注终端。

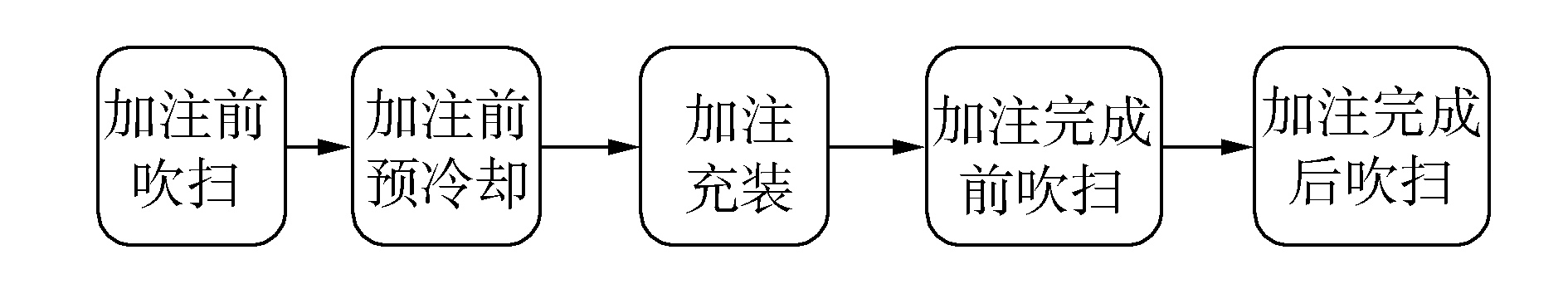

2.2 加注系统充装流程图 4为LNG充装流程图。LNG充装操作流程共包括加注前吹扫、加注前冷却、加注充装、加注完成前吹扫、加注完成后吹扫5个步骤。加注前进行氮气吹扫,确保了燃料舱和管系内的氧气含量符合安全标准。加注前冷却使存储舱体内温度和LNG燃料温度差不过大,防止才存储舱本体内形成过大的热应力。加注完成前吹扫将加注管道中的低温气体吹扫干净。加注完成后用氮气吹扫确保管道的可燃气体含量符合安全要求。

|

Download:

|

| 图 4 LNG充装流程 | |

1) 加注前吹扫。充装气液相软管或加注臂分别同燃料舱气液相管相连,打开ESD01、ESD02、V03及V09阀门,通过加注罐氮气吹扫系统,在设计图中#01、#05管口处(透气总管),用手持式测氧设备对排出气体进行监测。以满足含氧量≤3%。置换充装管线及软管中空气,排除充装管道中氧气。置换完成后,关闭所有阀门。

2) 加注前预冷却。打开加注罐液相阀门及回气阀,观察PI01及PI03读数,先打开ESD02和AV01,V06处于常开状态,实现加注罐及燃料罐的压力平衡,再打开ESD01和AV03,V07处于常开状态,通过顶部充装口向液货舱罐加注喷淋低温LNG,实现燃料舱均匀冷却。

3) 加注充装。待罐内压力维持不变或下降,打开AV02,实现顶底进液管同时充装。

4) 加注完成前吹扫。待LT02触发液位高声光报警后,应关闭加注罐充装系统,通过加注罐NG吹扫系统,将进液管中低温液体及回气管道中低温气体吹至燃料罐。吹扫完毕后,关闭AV01、AV02、AV03气动阀。

5) 加注完成后吹扫。打开V03及V09阀门,通过加注罐氮气吹扫系统,在设计图中#01、#05管口处(透气总管),用手持式测可燃气体设备对排出气体进行监测。以满足可燃气体含量≤0.3%。图 5为加注站设计图。

|

Download:

|

| 图 5 加注站设计 | |

本加注系统的设计对象是大型远洋LNG集装箱船,单次充装量大,从加注过程安全和效率两方面考虑,需对加注系统管系进行计算和设计,选择合适的管道内径及壁厚以保证加注作业能高效且安全地进行。本文以液体加注管道为例,阐述管径和壁厚的计算过程。

3.1 加注系统管径计算按照《液化天然气水上加注趸船入级与建造规范》要求,LNG在管道内的泵后设计流速应小于7 m/s。因此,加注趸船、LNG带泵槽车、岸基站及加注船对LNG燃料罐加注,以管道设计流速小于7 m/s为依据进行管口口径计算,并考虑适当的余量。

根据流体力学计算公式,管径大小为

| $ d = \sqrt {Q/t/v/{\rm{ \mathsf{ π} }} \times 4} $ |

式中参数如表 3所示。

|

|

表 3 参数表 |

对于12 000 m3LNG储罐,假设充装管线DN150,设计流速按照7 m/s。前提条件,加注系统满足流速及流量要求。所需时间为

| $ t = 4Q/{\rm{ \mathsf{ π} }}/v/3600/{0.15^2} = 27\;{\rm{h}} $ |

假设充装管线DN200,设计流速按照7 m/s, 前提条件,加注系统满足流速及流量要求。所需时间为

| $ t = 4Q/{\rm{ \mathsf{ π} }}/v/3600/{0.2^2} = 15.2\;{\rm{h}} $ |

表 4为案例计算表。

|

|

表 4 案例计算表 |

由此可根据实际工程需求,选择合适的管径。

3.2 加注系统管路壁厚计算本文以与泵出液口不相连的液相管道为例介绍其计算过程。按照IGF CODE 7.3.2规定,管径壁厚应为

| $ t = \frac{{{t_0} + b + c}}{{1 - \frac{a}{{100}}}} $ |

式中:最小壁厚t0=PD/(2Ke+P),mm;

式中参数如表 5所示。

|

|

表 5 参数表 |

将实际管路参数代入公式可得到壁厚参数计算表,如表 6所示。

|

|

表 6 壁厚计算表 |

由此可根据实际工程需求,选择合适的壁厚。

4 系统安全设计说明LNG燃料相比常规燃料在理化性质上有很大的不同,一旦泄露后极易蒸发并与空气混合形成可燃气云,遇火源便可发生火灾乃至爆炸等严重灾害,LNG燃料本身也是超低温(-162℃),泄露会造成船体结构损坏,引发其他事故[11]。因此需要设计相应的安全监控系统,在加注过程中对系统重要参数进行监测,在紧急情况下采取相应的安全措施,确保管系和燃料舱安全稳定运行,防止事故发生[12]。

系统的安全监控主要包括对液位、压力、可燃气体、温度等参数的监测及相关控制。

液货舱设有电容式液位计LT01,能够将液位读数远传至加注站及控制室,实时监控液货舱液位。设有电容式液位计LT03,当液位达到高液位时,通过PLC控制程序,启动声光报警装置,同时手动控制关闭进液和回气阀门。当液位达到低液位时,声光报警以提醒及时充装。设有电容式液位计LT02,当液位达到高高液位时,通过PLC控制程序,启动声光报警装置,同时紧急切断进液和回气阀门,防止液货舱过充,确保液货舱具有足够的维持时间。液货舱液位及高液位、高高液位阀门控制相互独立,考虑冗余设计。设有压力表PI04,就地显示液货舱压力;设有压力变送器PT01,将液货舱压力远传至加注站及控制室;设有压力变送器PT02,当液货舱压力过高时,通过PLC控制程序,应声光报警,提醒采取压力处理措施。

设有可燃气体探测器GT01、GT02, 监控可燃气体泄漏及所达到的气体浓度。低浓度时,通过PLC程序控制,声光报警;高浓度时,声光报警及关闭燃料舱主阀。

图 6为系统安全仪表示意图。

|

Download:

|

| 图 6 安全仪表示意 | |

液货舱在高、中、低液位设有温度传感器,能够监控充装过程中低温LNG液面大致所在位置,同时能够监控液货舱温度分布及分层。

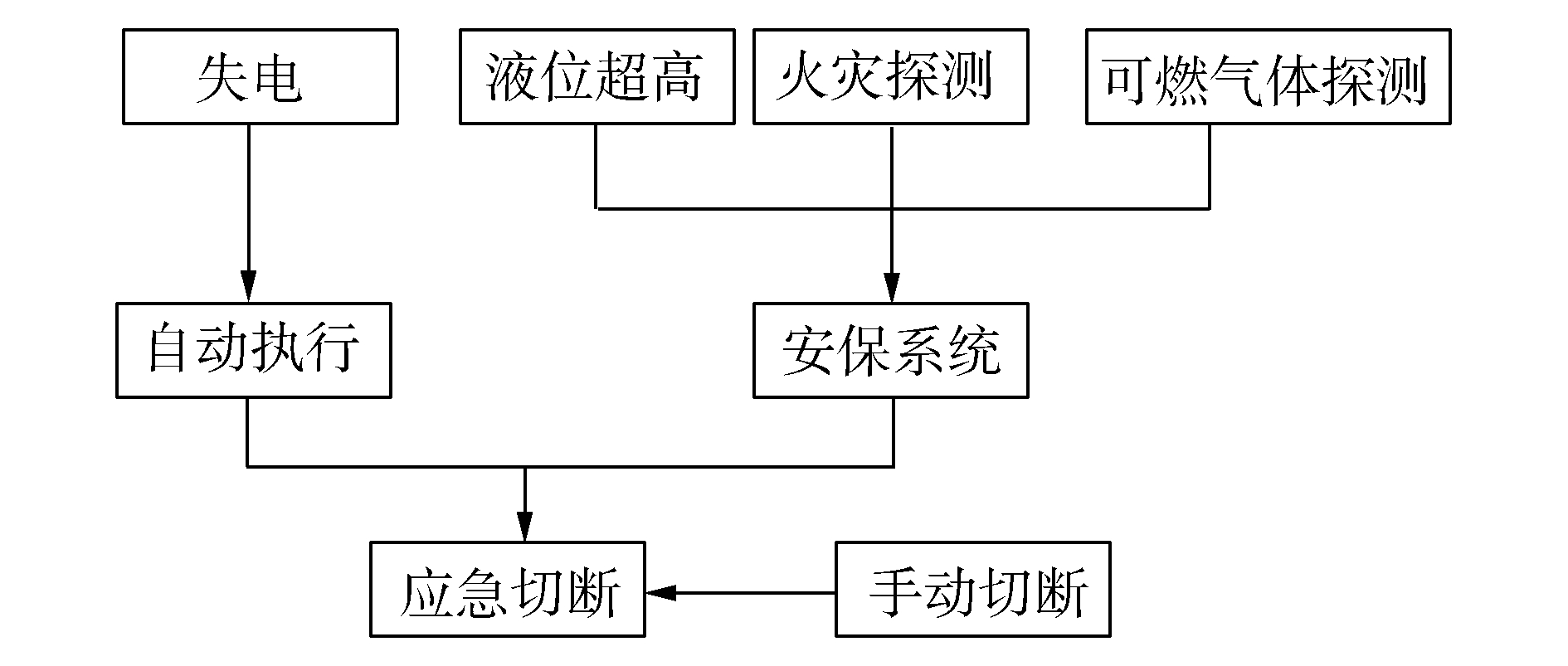

5 应急响应设计在人员实际操作和设备实际运行的过程中,可能因意外引发紧急情况。因此需要对LNG燃料的特性和设计的系统进行合理分析,预测其可能出现的紧急情况,设计出相应的应对措施,以确保设备人员的损失最小化。本设计方案中主要包括应急切断和应急释放[13]。

5.1 应急切断装置应急切断装置是安装在舱室外,当紧急情况发生时紧急切断LNG燃料输送,确保设备人员安全的保护装置。应急切换装置能够在加注系统出现紧急情况或故障时及时停止加注,避免因故障导致加注过程失控并引发更大灾害。

应急切断条件即触发应急切断系统控制逻辑的条件输入,可分为手动应急切断及自动应急切断。

当在加注过程中需要紧急停止加注,可执行手动应急切断,通过人工按下紧急停止充装装置进行切断充装。

自动应急切断条件主要包括:

1) 考虑到LNG燃料舱受热后体积膨胀,会引起液位升高,而液位超高会导致LNG溢出,当燃料舱内达到超高液位时,停止加注。

2) 一旦充装区域发生火灾,将会导致加注管线及燃料舱内压力集聚增高,此时不适宜继续加注,因此发生火灾时,应触发切断,停止加注。

3) 若船舶安全控制系统失电,全船监控失效,继续充装存在较大安全隐患,应触发切断,停止加注。

图 7为应急切断系统示意图。当液位、燃气或火灾监测装置发出报警信号后,安保系统立即执行加注切断指令;当船舶安全控制系统失电时,因应急切断装置为故障关闭型,会立即自动执行加注切断指令;当有其他情况发生需要紧急切断时,可人为进行加注切断。

|

Download:

|

| 图 7 应急切断系统示意 | |

加注系统包括两处加注站,分别在两处加注站的液相加注总管和回气总管上均设置了应急切断装置,采用截止阀作为紧急切断装置。

考虑到充装站周围属于爆炸气体危险区域,区域内应尽可能的减少电气设备的使用,因此,在规范要求内选择气动截止阀作为应急切断装置更为合理。

5.2 应急释放装置应急释放装置是在燃料舱及管系内部超压时紧急排放超压气体的保护装置。其能防止因LNG燃料大量气化导致的舱内剧烈升压,从而保护舱室防止LNG泄露,确保船舶和人员的安全。

燃料舱应至少设置2个压力释放阀,使在发生故障或泄漏时其中1个压力释放阀有能力断开,对于其结构和布置,应考虑由于环境温度结冰的影响。压力释放阀由熔点高于925℃的材料构成,可接受内部结构和密封使用低熔点材料,前提是不损害压力释放阀的故障安全操作。气体燃料舱的最大允许工作压力不应超过压力释放阀最大允许调定值的90%。压力释放装置的调定压力应不高于燃料舱的设计最大蒸汽压力。

6 结论本文通过分析LNG燃料的加注过程及可能出现的故障情况,对20 000箱LNG/柴油双燃料动力船的加注系统进行设计。得出以下结论:

1) 加注系统的设计符合相关规范的要求,能够保证大型双燃料船LNG燃料加注过程的安全稳定及加注效率;

2) 设计方案中的安全及应急设置,能够保证系统能在所有紧急或故障情况下,采取相应安全措施,确保人员及财产安全。

本文所提出的加注系统设计方案可作为其他大型LNG动力船舶加注系统的设计依据。后续将在实际情况下进行系统的设置和调试,所产生的实际问题会进行详细分析并解决。

| [1] |

王振华, 夏怡, 杜强. 论LNG动力船发展前景及LNG船舶加注设施建设方案[J]. 华东科技:学术版, 2016(9): 285-286. ( 0) 0)

|

| [2] |

赵亚彬, 秦冬冬, 韩星, 等. 内河LNG动力船加注方案研究[J]. 当代化工, 2015, 44(12): 2876-2878. DOI:10.3969/j.issn.1671-0460.2015.12.044 ( 0) 0)

|

| [3] |

李源. LNG加注技术的最新发展[J]. 中国船检, 2015(12): 78-84. DOI:10.3969/j.issn.1009-2005.2015.12.019 ( 0) 0)

|

| [4] |

欧向波, 梁晓敏. LNG动力船舶及加气站的发展[J]. 煤气与热力, 2016, 36(6): B28-B31. ( 0) 0)

|

| [5] |

杨江辉. LNG动力船加注技术研究[J]. 海洋工程装备与技术, 2014, 1(3): 263-266. DOI:10.3969/j.issn.2095-7297.2014.03.016 ( 0) 0)

|

| [6] |

唐浩. 双燃料发动机燃气供给系统设计[J]. 船舶与海洋工程, 2014, 30(4): 43-50. DOI:10.3969/j.issn.2095-4069.2014.04.009 ( 0) 0)

|

| [7] |

徐建勇, 范洪军, 吴顺平, 等. LNG燃料的船对船(STS)加注技术研究[J]. 船舶工程, 2015, 37(1): 7-10, 82. ( 0) 0)

|

| [8] |

杜安民, 张勇. 船舶液化天然气加注站现状与发展趋势[J]. 中国港湾建设, 2015, 35(12): 77-81. ( 0) 0)

|

| [9] |

蒋军, 聂立平, 刘晟, 等. 我国内河LNG动力船发展现状、问题及对策建议[J]. 水运管理, 2016, 38(7): 28-31. DOI:10.3969/j.issn.1000-8799.2016.07.008 ( 0) 0)

|

| [10] |

耿杰哲, 吴婧. 我国LNG燃料船及水上加注发展现状研究[J]. 中国水运, 2016, 16(12): 14-15, 18. ( 0) 0)

|

| [11] |

韩力, 刘鑫鹏, 马金晶, 等. 半封闭空间LNG泄漏安全性数值模拟研究[J]. 石油与天然气化工, 2016, 45(3): 97-102. DOI:10.3969/j.issn.1007-3426.2016.03.020 ( 0) 0)

|

| [12] |

李煜辉, 杜茂, 张谦益, 等. LNG-柴油双燃料发动机安全监控系统研制[J]. 中国水运, 2015(12): 55-57. ( 0) 0)

|

| [13] |

王仲珏, 詹水芬, 张晓春. 液化天然气船舶加注问题的研究[J]. 山西建筑, 2012, 38(19): 273-274. DOI:10.3969/j.issn.1009-6825.2012.19.151 ( 0) 0)

|

2018, Vol. 45

2018, Vol. 45