为缓解堆芯熔化的严重事故后果,有关设计提出通过非能动地实施堆腔注水,以自然循环的冷却水沸腾换热来冷却压力容器下封头(RPV)外壁,通过此压力容器外部冷却(ERVC)方案,实现熔融物堆内滞留(IVR),防止下封头蠕变失效[1]。大型先进压水堆实施IVR−ERVC的关键挑战之一就是如何设法增强RPV下封头外壁沸腾换热,并提高其传热限值临界热通量(CHF)。对RPV进行表面开槽加工处理就是其中一个可能的选项。事实上,受热面开槽的超蒸发方案,已用于聚变堆包层面向等离子体高热负荷的第一壁或偏滤器外壁的概念设计。若以此作为ERVC条件下受热面沸腾换热及CHF的增强措施,也是值得关注与研究的方案之一[2−7]。

1 超蒸发效应超蒸发技术是指在较高热流的沸腾受热面上垂直于流动方向开出一些槽道,形成肋槽相间的表面结构;在过冷的流动沸腾时,允许肋底部壁温度超过CHF温度,而其余部分则仍维持在稳定核态沸腾起始温度左右。这样,从整个受热面看,在较高热负荷下,即便受热面局部温度已较高,且短时局部发生CHF,但受热面温度平均起来仍不高,在一段时间内,超蒸发表面并不出现整体上的传热恶化,也不会出现壁温飞升或换热急剧降低现象。由此可望提高临界热通量CHF[8−10]。

超蒸发效应是一种提高过冷沸腾传热及CHF的机制,其过程机理主要与这样一系列连续物理过程有关:由于热负荷高,受热面壁温较高,表面相邻两肋间槽道内壁上可率先沸腾,而肋外主流则处于过冷;产生的蒸汽泡(或汽块)几乎充满槽道后,进入主流迅速凝结,过冷的主流流体则补充“冲”入肋间槽道,只要槽内壁面在充满蒸汽期间还未达到Lindenfrost温度,则完全能被冲入的过冷液体再润湿,然后重新沸腾。于是,这种相邻肋间持续的沸腾—凝结即可提高换热及CHF。此过程机理在本质上就是当肋间沸腾时,加热壁热量由肋间槽内沸腾相变“吸走”,再通过肋外蒸汽传输与凝结过程传递给主流。显然,表面超蒸发的有效性跟表面几何结构及流道系统内热工水力参数密切相关。

一般来说,超蒸发表面的换热及CHF增强效应较适用于冷却水过冷与低流速工况[11]。在非能动IVR−ERVC应用中,冷却水通过自然循环流过热负荷较高的朝下受热曲面时,能否采用超蒸发表面技术有效提高沸腾换热及临界热通量,从而提高ERVC的裕量,仍需进行针对性的实验探究。

本文对自然循环ERVC流道中加热曲面朝下的沸腾工况,通过对比光滑与开槽的超蒸发壁面换热特性的实验结果,结合可视化观察,初步研讨开槽表面超蒸发技术应用于增强ERVC的可行性。

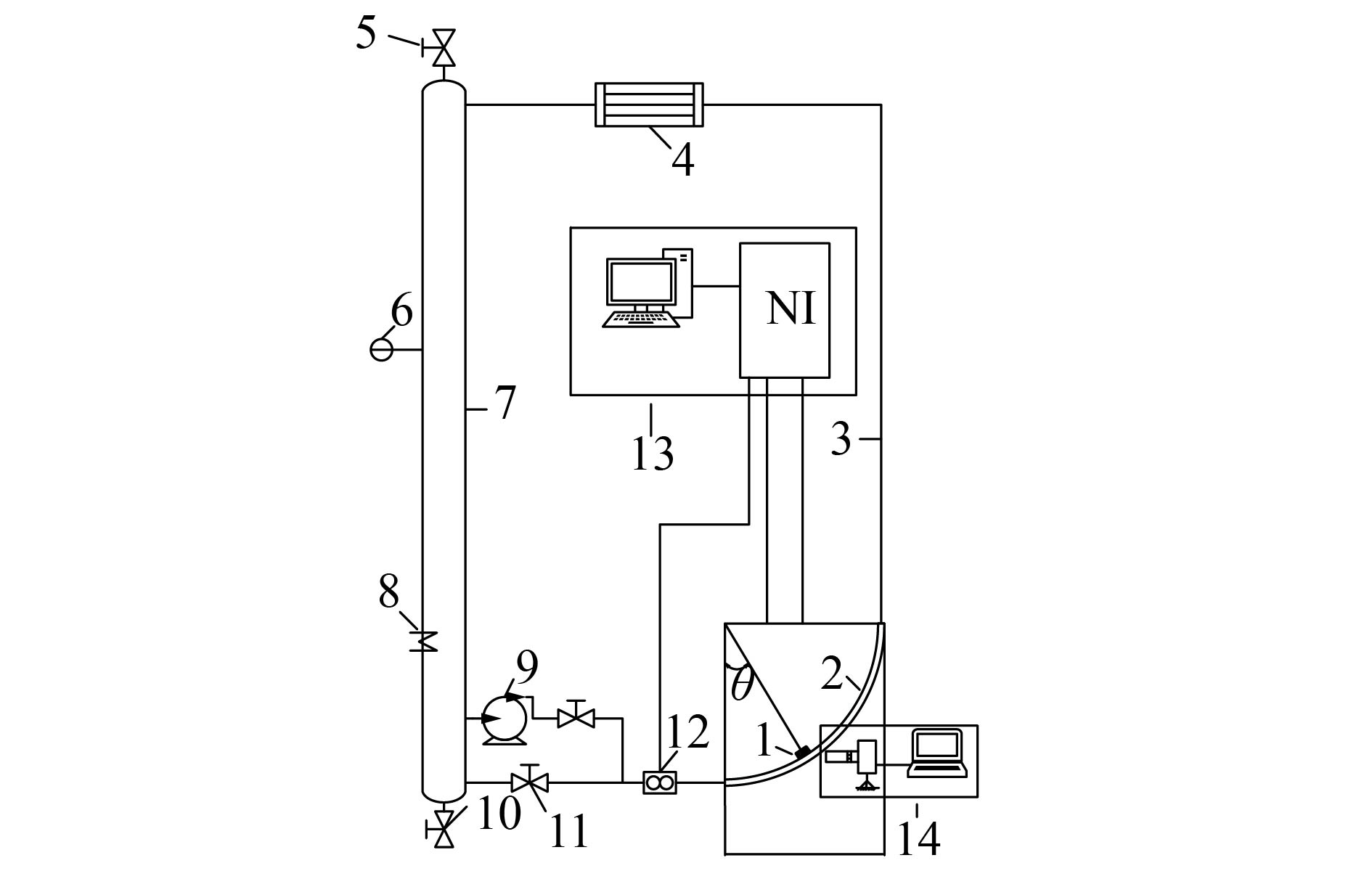

2 实验装置和实验方法 2.1 实验回路与测试系统为探究非能动ERVC中应用超蒸发表面增强沸腾换热及临界热通量的可行性,本文模拟非能动ERVC条件,在如图1所示的自然循环回路上,设置模拟原型的加热试验段及相应的流道;此外,整个实验回路还包括上升段、冷凝段、下降段等。加热段进口前还配有一循环泵旁路,供拓展进行强制循环实验用,实验介质为去离子水。

|

Download:

|

| 1.试验段;2.弧形流道;3.上升段;4.回路冷凝器;5.排气口;6.水位计;7.下降段;8.预热器;9.泵;10.进/排水阀;11.主阀;12.流量计;13.采集系统;14.可视化系统 图 1 实验回路 | |

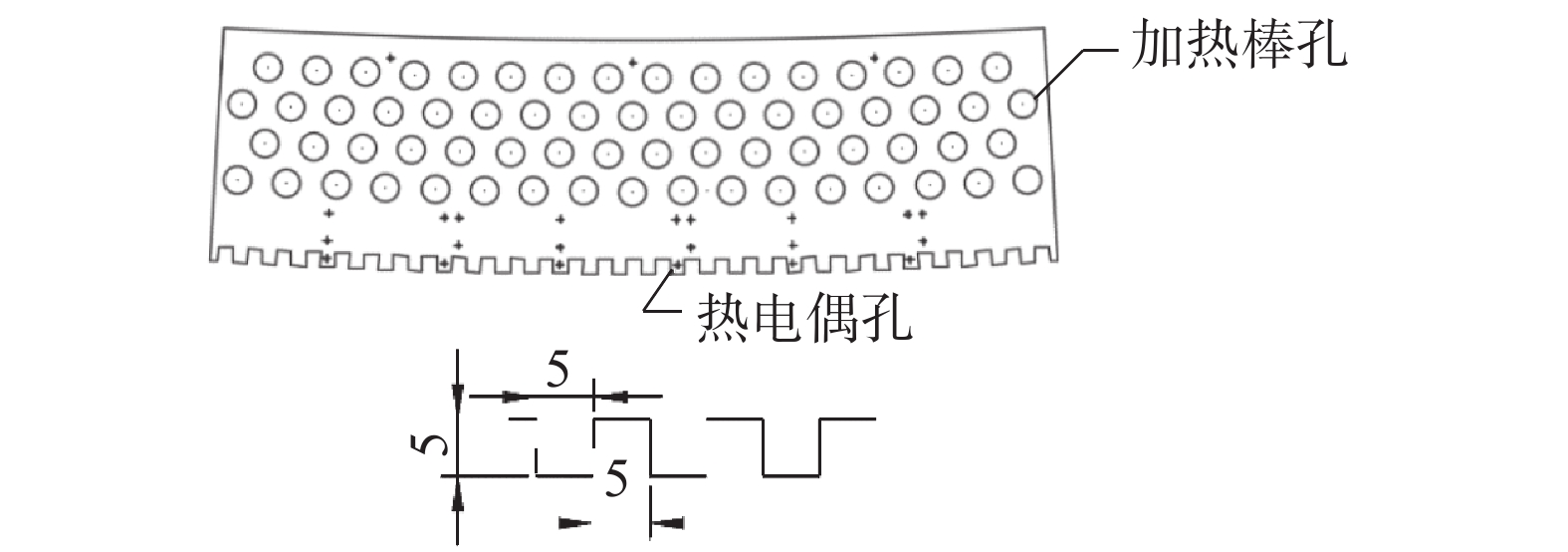

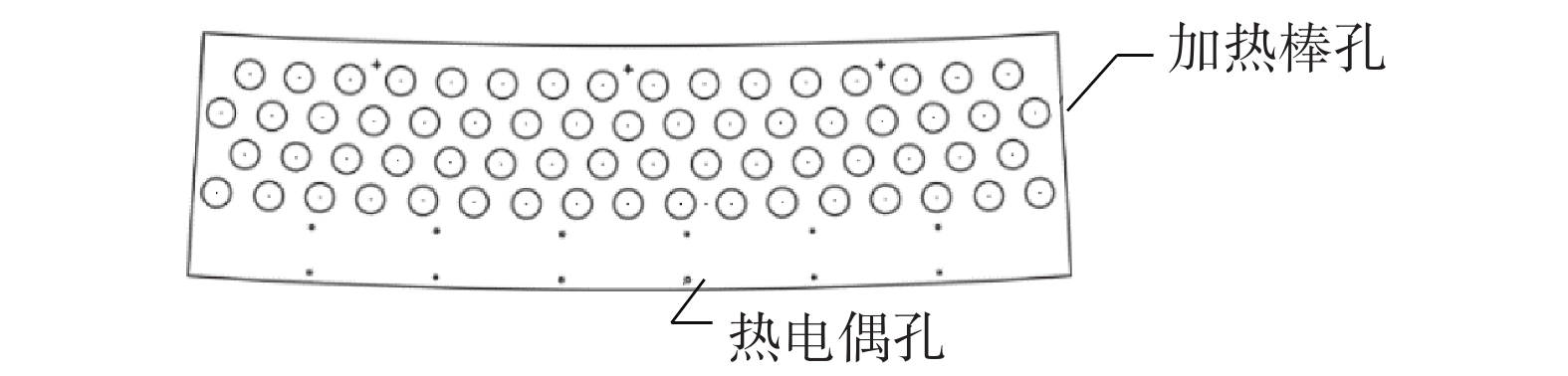

针对实际RPV下封头外壁与保温层间ERVC流道,实验回路在加热段区域采用一段弧形流道,其中装设一段外径与原型RPV相当、张角为7°的弧形厚加热铜块(本体由加热棒间接加热,模拟RPV壁的大热容换热边界);本体径向中心线与铅锤方向夹角为θ,实验中改变本体在弧形流道中位置,将其固定于θ处(模拟RPV不同位置),可进行弧形流道上相应各方位角θ处沸腾换热特性实验;从本体侧面进行深钻孔,直至加热块对称面,在各温度测孔插入ϕ1 mm铠装热电偶。本文加热本体有2种加热块,其一加热面未开槽,表面粗糙度为Ra6.3量级,简称“光滑面”;另一本体则在弧形加热面上开槽,简称“开槽面”,肋宽、肋深、肋间距均为5 mm,其他均与前一本体相同,参见图2、3。此外,在与加热块对应的弧形流道侧壁还设有可视化观测窗,配Y3-S1高速摄像系统。

|

Download:

|

| 图 2 开槽面试验本体几何结构(单位:mm) | |

|

Download:

|

| 图 3 光滑面试验本体几何结构 | |

另外,沿整个实验回路还设置了相应的流道流体温度测点、各段沿程压力压差测点、加热(棒)功率测点以及回路循环流量等测点等。经评定,加热块上测温采用K型铠装热电偶,最大扩展不确定度(传感器+信道)为1.94 ℃;各段流道中流体温度测量采用T型铠装热电偶,最大扩展不确定度(传感器+信道)1.04 ℃;以固态压阻式压力、压差变送器测量回路上各压力、压差,最大扩展不确定度(仪表+信道)分别是0.93 kPa、0.47 kPa;回路循环流量测量采用电磁流量计,最大扩展不确定度(传感器+信道)为0.15 m3/h;总加热功率测量不确定度(传感器+信道)为0.34 kW(相对值0.73%)。上述均以NI高性能数据采集系统采集,并予存储。

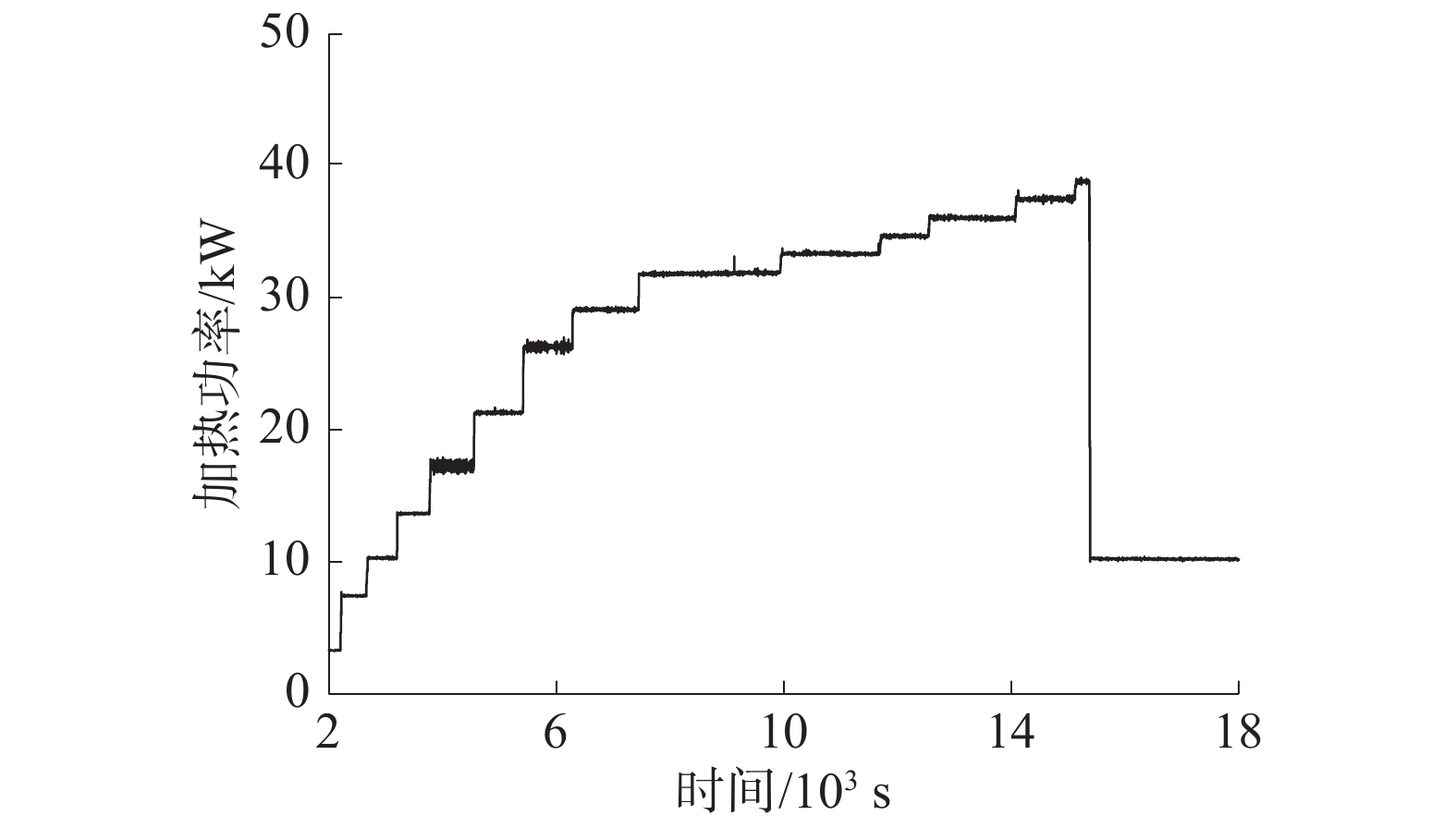

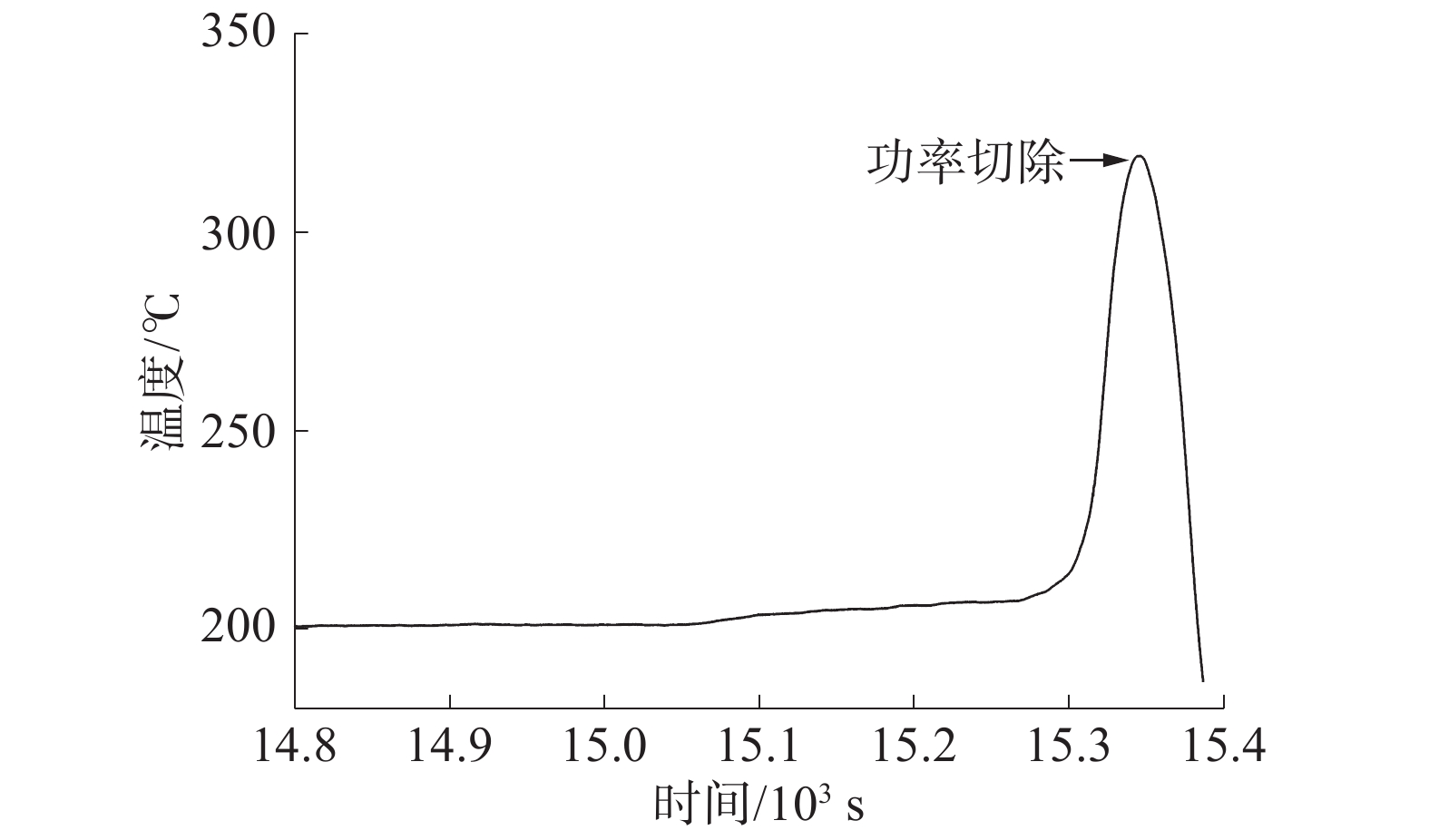

2.2 实验过程与数据处理 2.2.1 实验过程实验在上述自然循环回路上进行,工况控制与保持通过联合调节加热功率与冷凝功率实现。选定实验本体(开槽面或光滑面本体),按预设方位角θ安装就位并检查调试完毕;根据预定计划逐步由低至高提升本体加热功率,每提升一步加热功率(以图4所示为例),相应增加冷凝器冷却流量;同时监测回路中各热力参数,先粗调后微调冷凝冷却功率,最终保证加热段入口温度与回路压力水平恢复到该步功率提升前的量值不变,并维持一段时间(图中为9~40 min不等);确认自然循环达到稳态(各参数稳定)后,适时采集本体上各测点温度、流道各处水温、流道各处压力压差、循环流量等实时数据。提升功率过程中,当加热功率接近预估量值时,改用小的提升步长(实验中取最小功率调节步长),本体近加热面的测点出现大幅温度飞升时,迅速切除部分功率(如图5),即认为在此功率水平下发生CHF,实验中通过弧形流道侧壁可视化窗对各加热功率水平下本体表面沸腾过程进行高速摄影图像采集。

|

Download:

|

| 图 4 一次实验中加热功率时序 | |

|

Download:

|

| 图 5 发生CHF时试验本体测点温度 | |

在实验中,对每一加热功率水平调节自然循环工况至各参数稳定后,实时采集各温度、压力压差以及流量时序信号,进行时间平均处理。根据实际控制调节、采集并时均处理得到的加热功率Pw与本体加热面面积Sw,可有曲面平均视在热流 qw:

| $ {\bar q_w} = \frac{{{P_w}}}{{{S_w}}} $ |

同时,利用本体上各测点温度测量值,采用导热逆问题程序计算得到加热本体上的温度分布,以及换热曲面上实际的当地温度Tw与当地热流qw(以加热曲面中心线处为准);定义热流修正因子为:

| $ C = \frac{{{q_w}}}{{{{\bar q}_w}}} $ |

在发生CHF时的热流

| $ {q_{w,{\rm{CHF}}}} = {\bar q_{w,{\rm{CHF}}}} \cdot {C_{i - 1}} $ |

另外,主流平均温度Tb是基于入口温度Tin由流道内热平衡估计得到,这样,定义本体加热面的当地沸腾换热系数α如下:

| $ \alpha = \frac{{{q_w}}}{{{T_w} - {T_b}}} $ |

上述临界热流密度与换热系数的不确定度均可由传感器不确定度与间接测量方法综合估计。经评定,本文试验中最大不确定度分别为315.8、162.8 kW/(m2·K)。

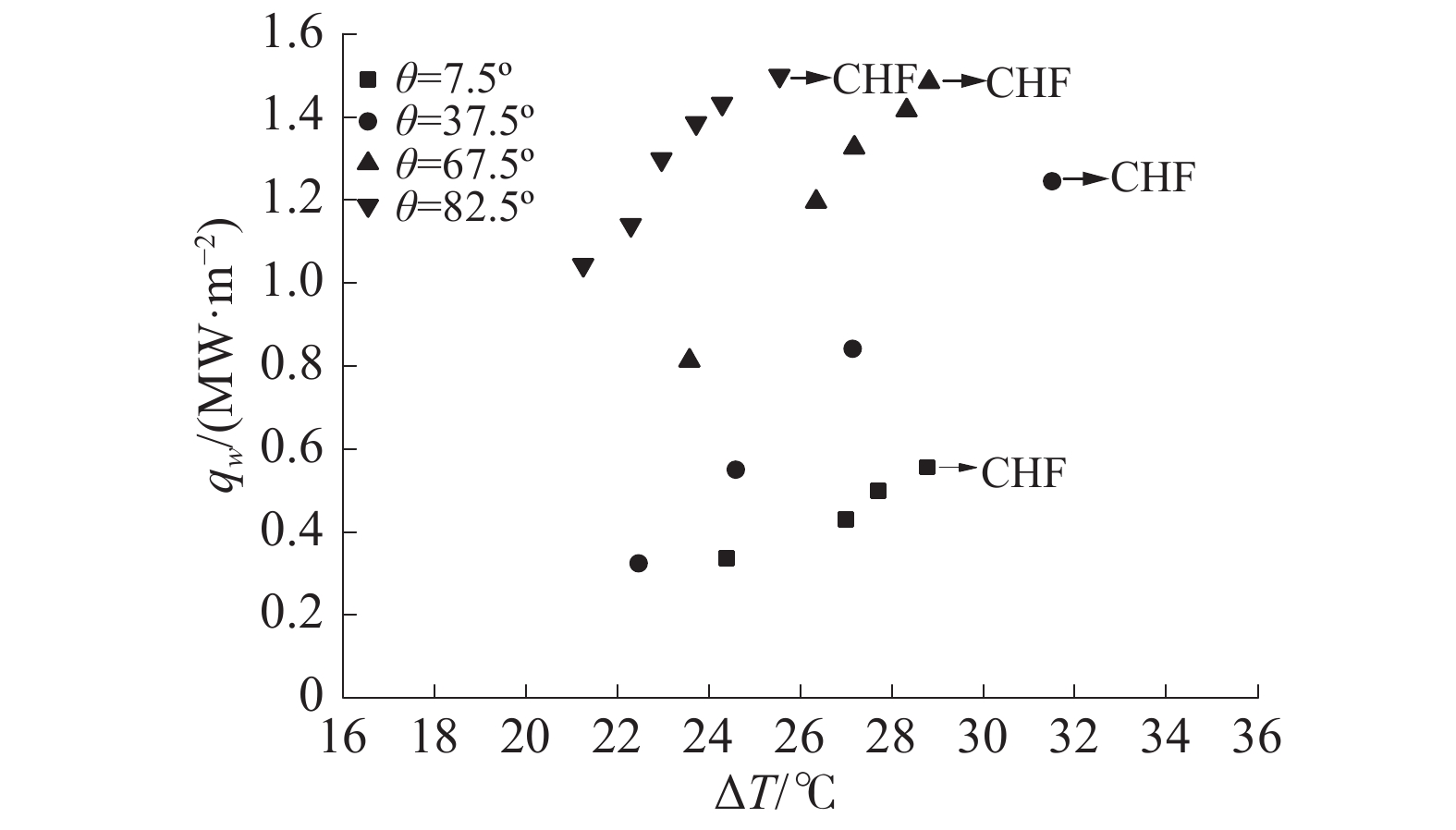

3 实验结果与讨论 3.1 ERVC条件下开槽面的沸腾换热特征及可视化在自然循环回路中,逐步提高本体加热功率展开实验。在各功率水平下,对模拟下封头外壁的朝下弧形实验本体开槽表面上ERVC沸腾换热过程与特性进行实验测量与可视化观测。图6给出了弧形流道本体分别在θ =7.5°、37.5°、67.5°以及82.5°处的各次实验中,在不同加热功率水平下得到的临界前沸腾过程中开槽面热流qw随壁面过热度ΔT=Tw−Tsat的变化(图中各次最后一个实验点为非常接近CHF的上一个最小加热步长时值)。

|

Download:

|

| 图 6 开槽面不同方位角θ处的沸腾换热曲线 | |

可以看到,在ERVC条件下,临界前沸腾换热热流与壁面过热度呈正相关性,即热流越大,壁面过热度越大;随着方位角θ增加,汽泡排出条件与换热条件显著改善,相同热流下壁温可更低。考虑到熔融物重定位形成下封头内熔池时其外壁热流随方位角θ的分布趋势,上述沸腾换热能力随方位角θ增加而增加的趋势是适宜的。

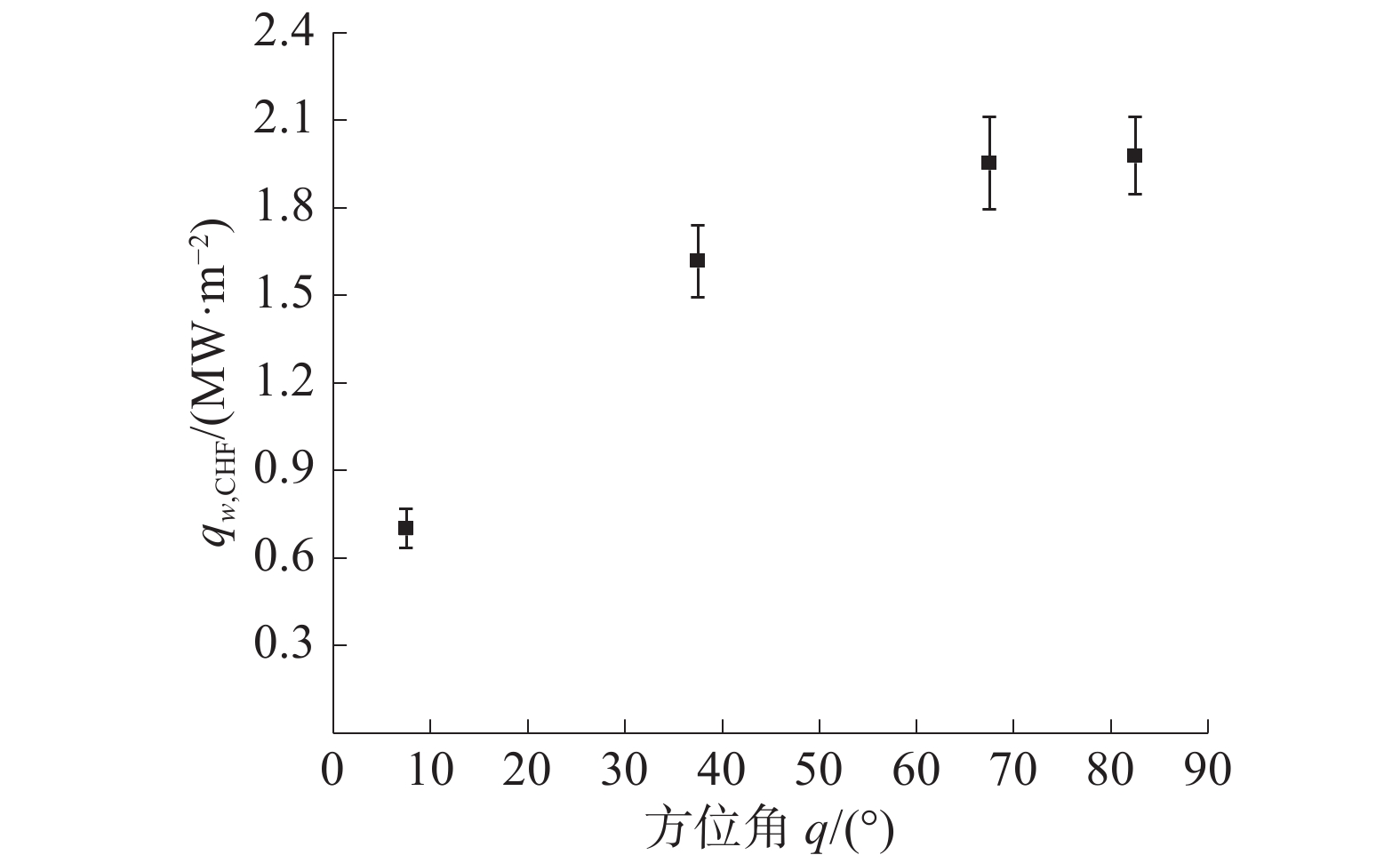

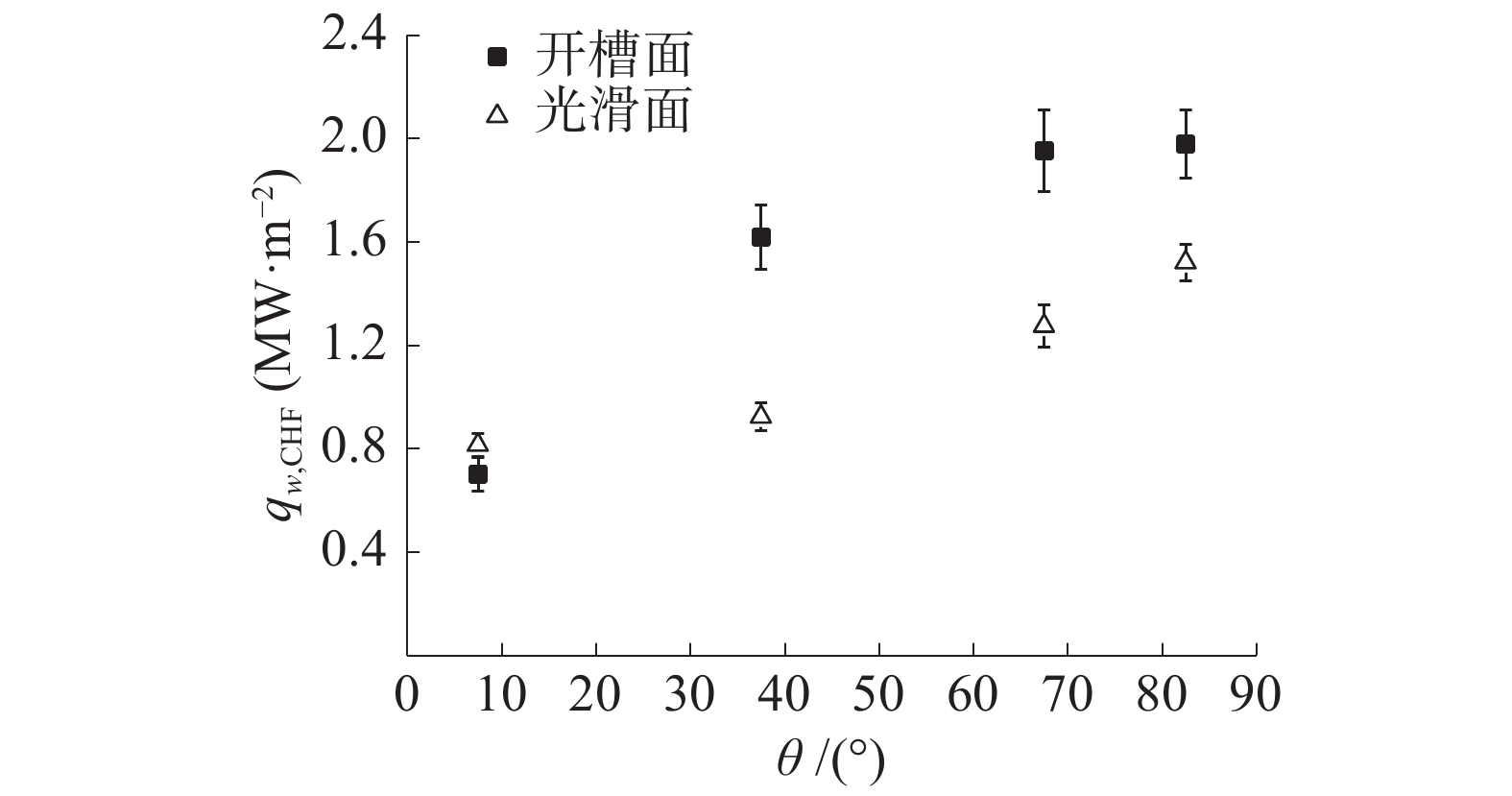

图7给出了在本体分别位于弧形流道中θ=7.5°、37.5°、67.5°以及82.5°处时,所测得的开槽面的临界热通量CHF值。可以看到,随着方位角θ的增加,加热表面及槽道内汽泡的排出越来越容易,蒸汽越难存积,因此CHF也逐渐增大,且CHF随方位角的增加先快速增加,而后增加趋缓。

|

Download:

|

| 图 7 开槽面不同方位角θ处的CHF值 | |

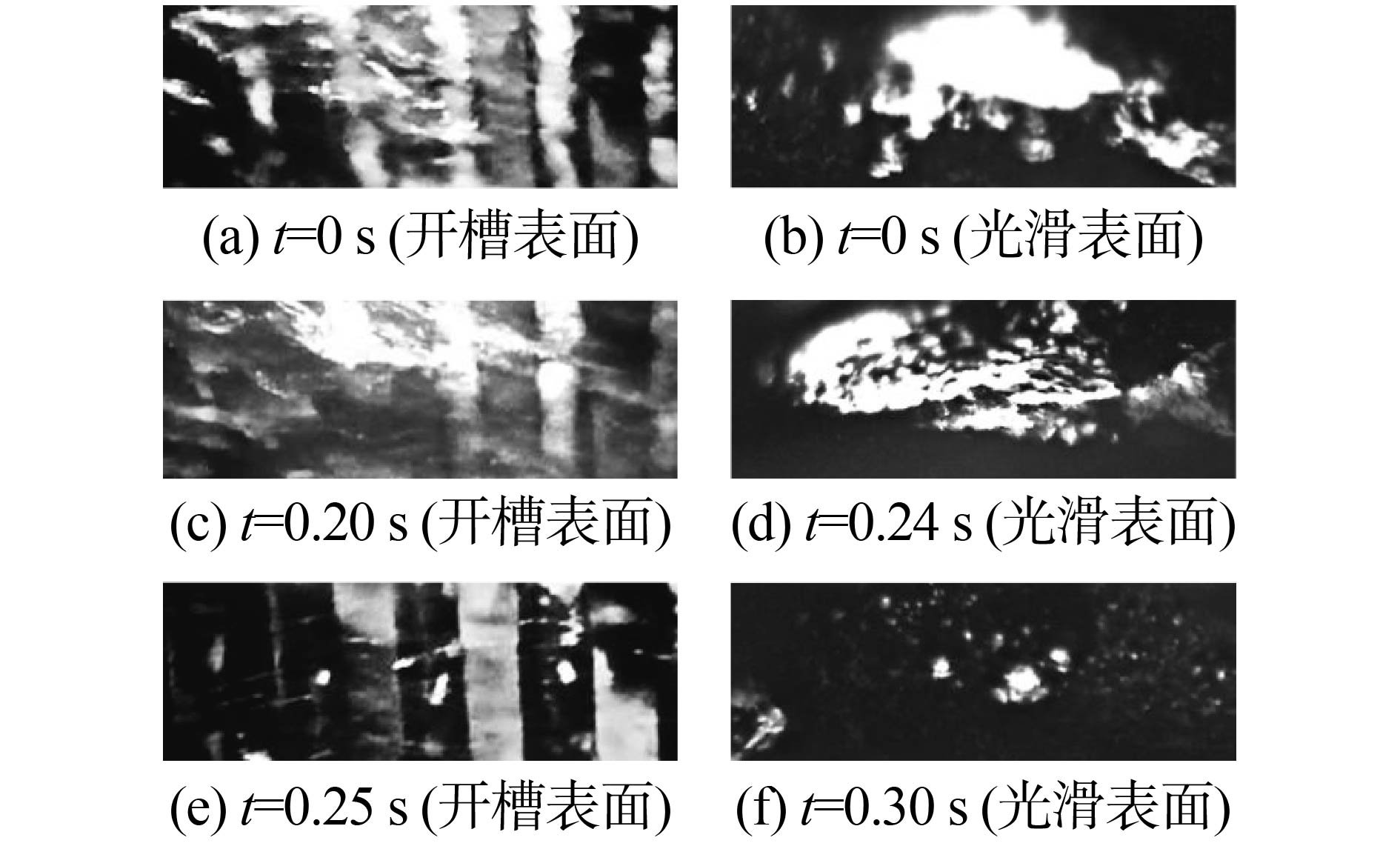

图8、9给出了本体安装方位角q分别为7.5°、82.5°时,其开槽面上典型沸腾换热过程的可视化图像。由图8 (a)、(c)、(e)可以看到,方位角θ =7.5°时,在较低热负荷(0.137 MW/m2)下,开槽面上先在槽内产生孤立蒸汽泡,后合并积累成条状汽团,直至充满整个槽道,此为“聚汽”阶段;同时,因方位角θ=7.5°较低,本体表面几乎朝下,汽泡受肋的阻碍不易脱出;最后,被槽外过冷液体携带沿主流(图中从右至左)冲出槽道并凝结,此为“排汽”与“凝结”阶段,槽中汽团依次被“清除”,沸腾过程呈典型的超蒸发效应。整个周期计约2s,为间歇性扰动过程。

|

Download:

|

| 图 8 开槽面方位角7.5°处不同热负荷下的可视化图像 | |

|

Download:

|

| 图 9 开槽表面方位角82.5°处不同热负荷下的可视化图像 | |

在图8(b)、(d)、(f)中,本体加热面的方位角q仍为7.5°,但热负荷较高(0.70 MW/m2),接近该角度处CHF。因热负荷高,汽泡生成速率大,槽内很快“聚汽”成条状汽团,随后大块“排汽”冲出槽道,推动主流“凝结”清除槽道,冷液重新充填。整个周期典型计约0.33 s,远快于低热负荷时的情况,间歇扰动十分剧烈,换热更有效。

再增加一点热负荷,槽内“聚汽”更快,“排汽—凝结”过程提前,当“聚汽”连续不断,而“排汽”“凝结”过程无法与之相匹配时,即出现温度飞升,发生CHF。

图9给出了方位角q =82.5°时,不同热负荷下开槽面上的沸腾传输过程观测图像。可以看到:在低热负荷下(0.114 MW/m2),“聚汽”中因汽泡产生率低,且因方位角较高而“排汽”及“凝结”较容易,汽泡多在产生后逐个脱离排出,因此基本上无法看到条状汽团充满槽内,“排汽—凝结”过程比较连续,几乎没有典型的周期。显然由于排汽的改善,此高角度处的沸腾换热能力及其限值CHF要高于低θ处。在高热负荷工况(1.431 MW/m2),“聚汽”过程随着蒸汽产生率的增加,也出现了充满槽道的大块汽团。在随后的“排汽”与“凝结”阶段中,此汽团得以清除。由于热负荷更高及槽肋阻力更小,典型的沸腾周期短至0.25 s,换热能力更强,直至更高热负荷下达到CHF。

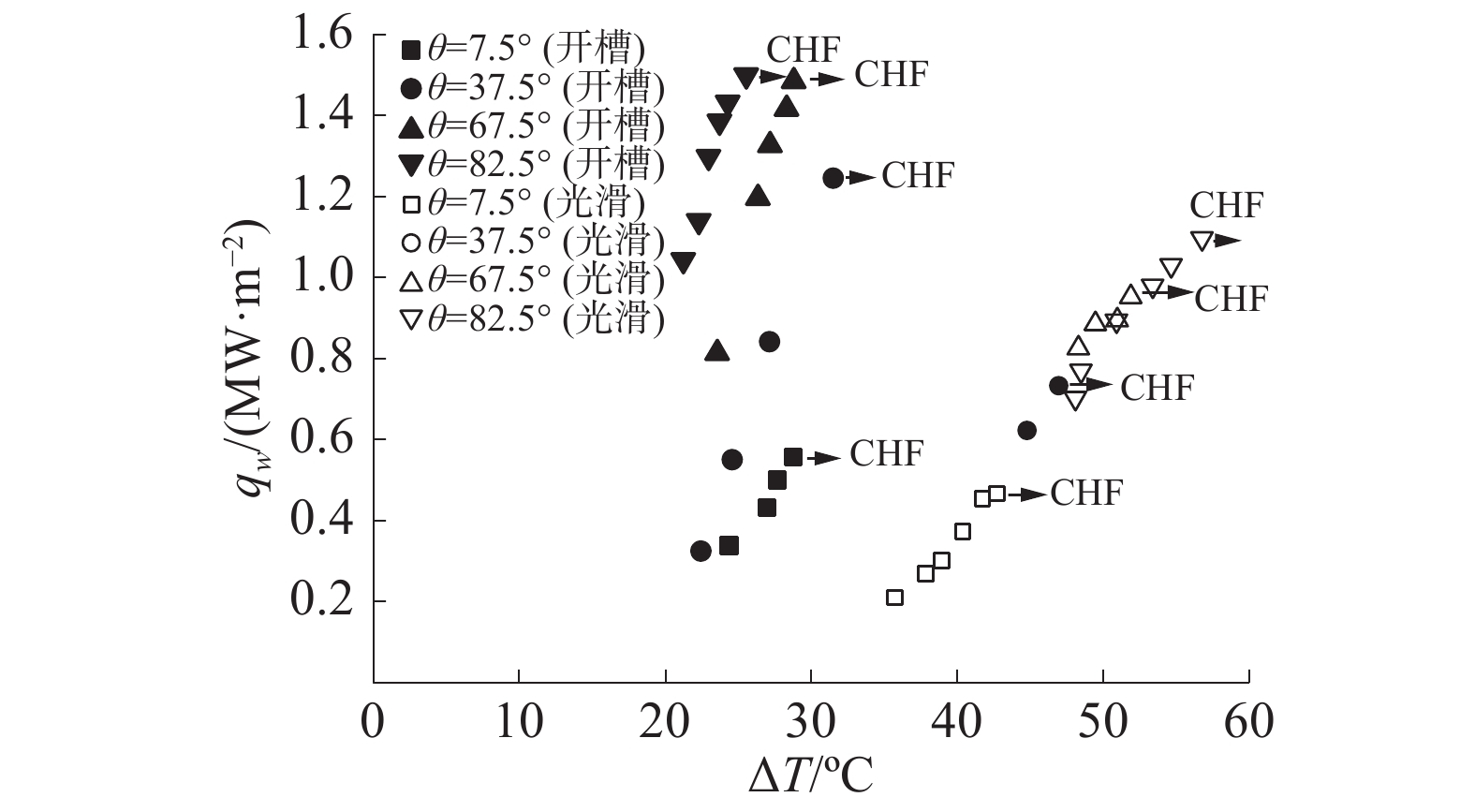

3.2 ERVC条件下开槽面相对于光滑面的沸腾增强图10给出了在本体分别位于弧形流道中θ=7.5°、37.5°、67.5°以及82.5°处的各次实验中,于不同加热功率水平下得到的临界前沸腾过程中开槽及光滑面热流qw随壁面过热度ΔT=Tw−Tsat的变化(图中各次最后一个实验点为非常接近CHF的上一个加热步长的值)。由图10可知,开槽面与光滑面相比,其沸腾曲线的泡核沸腾区段是显著左移了,说明在相同的ERVC熔池热负荷条件下,比起光滑面来,开槽面壁温(壁面过热度)要显著地低一些;而且,对各方位角处的开槽面来说,各泡核沸腾区段沸腾曲线也不重合,随方位角从小到大增加依次左移;而光滑面各方位角处的沸腾曲线则没有明显的左移。显然,开槽面不论在其承载的热负荷,还是在承受热负荷时其壁面温度等方面均较光滑面有一定优越性。

|

Download:

|

| 图 10 开槽面与光滑面不同方位角θ处的沸腾换热曲线 | |

图11给出了在本体分别位于弧形流道中θ=7.5°、37.5°、67.5°以及82.5°处的各次实验中(入口水温为93~98 ℃),通过逐步提升加热功率水平所测得的开槽面与光滑面各处临界热通量CHF值的对比。可以看到,除极低方位角(如θ=7.5°)外,在其他中等或较高方位角处,开槽面在对应角度下的临界热负荷CHF也比光滑面有显著提升,自θ=37.5°始直至82.5°,CHF提升幅度在30%~75%。这些都有助于提高ERVC热负荷有效性,进一步地提高IVR−ERVC的热负荷裕量。

|

Download:

|

| 图 11 开槽面和光滑面各方位角θ处实际临界热通量分布 | |

上述关于开槽面相对于光滑面的沸腾增强机理,可结合图12的可视化结果得到印证。图12给出了在加热功率约为最终达到CHF时功率95%的情况下,处于相同方位角(θ=67.5°)的开槽及光滑本体表面上的两相沸腾传输过程的可视化图像。可以观察到开槽和光滑面上两相流动均有一定周期性,但由于开槽面上槽内“聚汽”与“排汽”、“凝结”过程相匹配,仍能观察到显著的超蒸发效应。加之换热面实际面积也因开槽而有所扩展,而光滑面上则没有此现象。因此,开槽面上换热得以强化,壁面过热度明显降低,CHF也比光滑面有明显提高,从而增强了ERVC的能力。

|

Download:

|

| 图 12 开槽面光滑面方位角67.5°处可视化图像 | |

ERVC中自然循环流量与热负荷,是跟ERVC加热面沸腾传输与换热行为密切联系又相互耦合的2个重要因素。

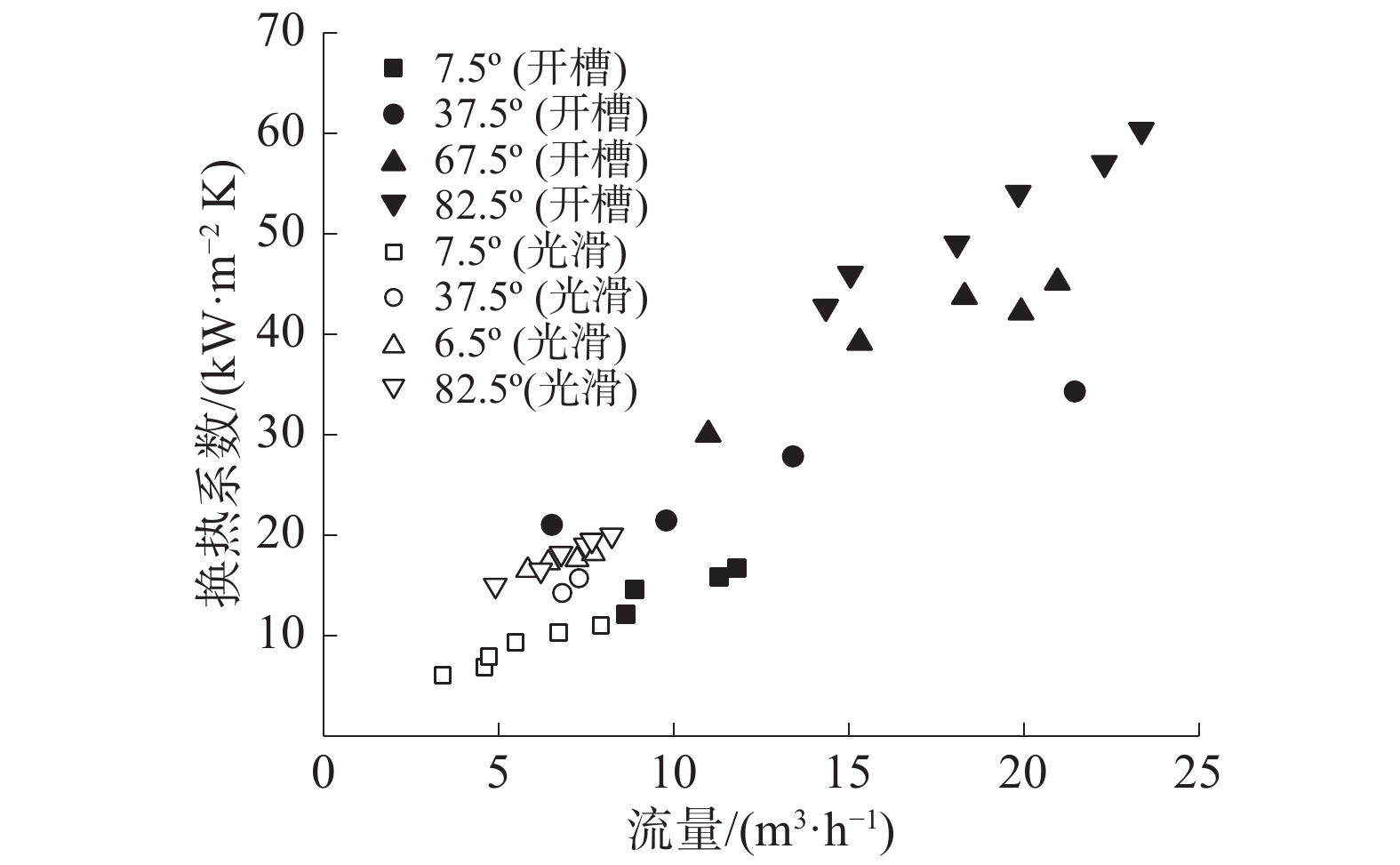

图13、14分别给出了本文实验中,本体开槽面与光滑面在各方位角处的换热系数与加热热负荷、循环流量之间的关系。可以看到,2种本体加热面上的换热系数跟热负荷、循环流量均为正相关。特别地,开槽面上换热系数要高于光滑面;同时,如前所述,在ERVC的低速循环流动及过冷沸腾条件下,开槽面上的超蒸发效应有一定的CHF增强作用,开槽面上可达到更大CHF,临界前传热区域范围更广,因此,特别是对于较高θ角的情况,当光滑面已发生CHF,开槽面上仍可处于pre-CHF状态,可有更多换热裕量,这一点对于提高ERVC能力,对于高角度区热聚焦效应带来的挑战,更为有利。

|

Download:

|

| 图 13 换热系数与热流密度关系 | |

|

Download:

|

| 图 14 换热系数与循环流量关系 | |

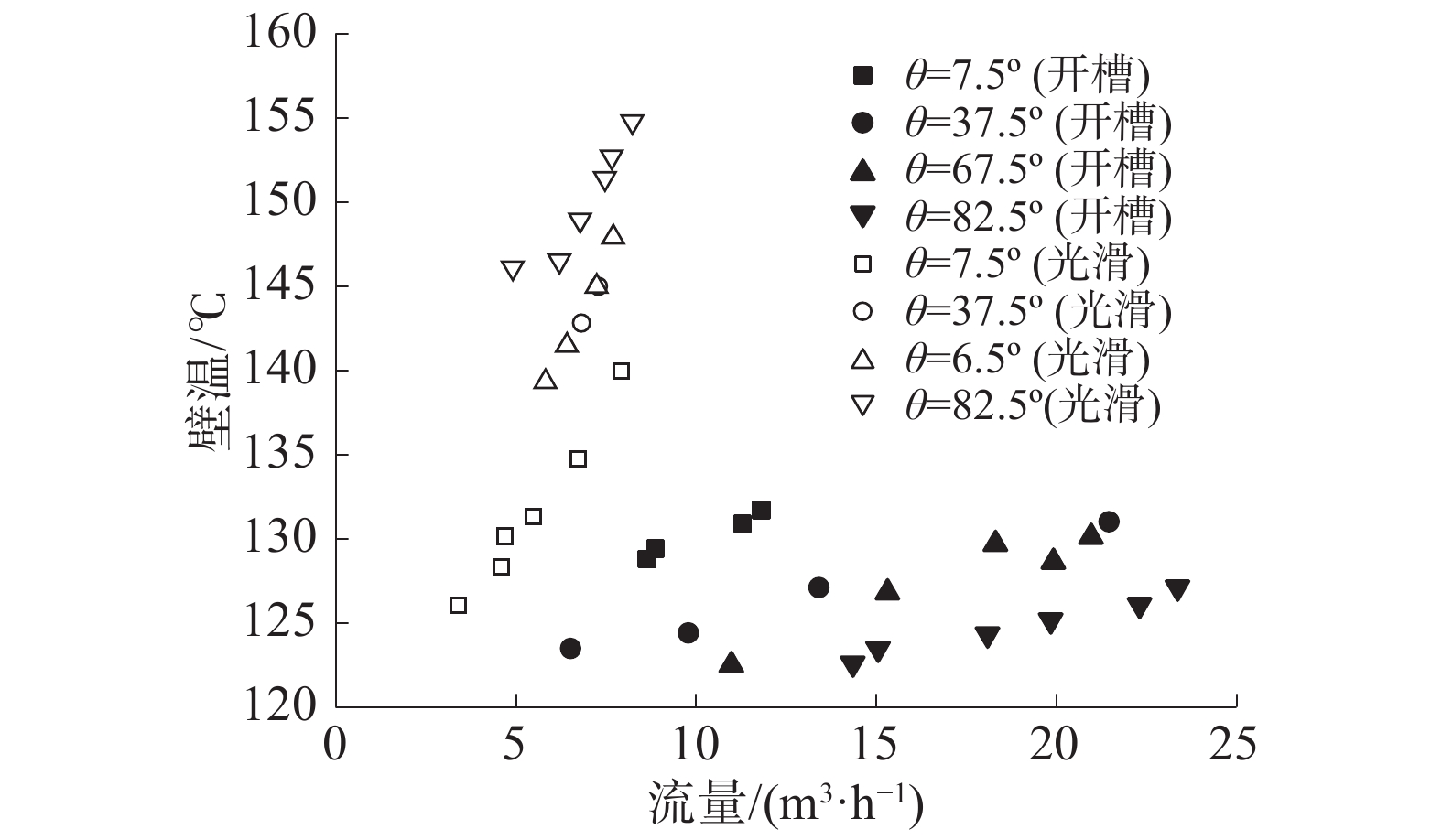

同时,由图15、16还可以看到,在所有ERVC工况下,尤其对于中高θ角区域,开槽面除了CHF得到提高,壁温也显著低于相应的光滑面,而且热负荷越大,相应的自然循环流量越大,开槽面控制壁温的优越性更明显。

|

Download:

|

| 图 15 壁温与热流密度关系 | |

|

Download:

|

| 图 16 壁温与循环流量关系 | |

上述表明,在进一步优化超蒸发开槽表面结构且满足工程可实施性的前提下,压力容器下封头(特别是在高角度区)采用开槽面有助于强化ERVC沸腾换热,增强ERVC的能力。

4 结论本文通过对开槽与光滑面2种本体在模拟非能动ERVC条件下的沸腾换热及临界热通量特性的对比实验,结合对开槽面上沸腾换热过程中超蒸发效应的可视化观测与机理,研究了ERVC朝下加热面作开槽处理后,得出以下结论:

1)可使其相较于不做处理的光滑面传输更高的热负荷,显著提高换热面CHF;

2)增大沸腾换热系数,降低壁温,这些特征在中高角度更为明显;

3)初步验证了超蒸发技术用于增强IVR−ERVC热负荷有效性的可行性。

| [1] |

THEOFANOUS T G, LIU C, ADDITON S, et al. In-vessel coolability and retention of a core melt[J]. Nuclear engineering and design, 1997, 169(1/2/3): 1-48. ( 0) 0)

|

| [2] |

LEE D W, BAE Y D, KIM S K, et al. Experiment and analysis of hypervapotron mock-ups for preparing the 2nd qualification of the ITER blanket first wall[J]. Fusion engineering and design, 2010, 85(10/11/12): 2155-2159. ( 0) 0)

|

| [3] |

ESCOURBIAC F, SCHLOSSER J, MEROLA M, et al. Experimental optimisation of a hypervapotron® concept for ITER plasma facing components[J]. Fusion engineering and design, 2003, 66-68: 301-304. DOI:10.1016/S0920-3796(03)00172-8 ( 0) 0)

|

| [4] |

LE FRAN J D, BRUCHNER H, DOMENJOUD P, et al. Improvements made to the thermal transfer of fuel elements by using the Vapotron Process[C]//Paper A/CONF 28/p/96 presented at 3nd International Conference on Peaceful Uses of Atomic Energy. Geneva, Switzerland, 1964.

( 0) 0)

|

| [5] |

CHEN Peipei, NEWELL T A, JONES B G. Heat transfer characteristics in subcooled flow boiling with hypervapotron[J]. Annals of nuclear energy, 2008, 35(6): 1159-1166. DOI:10.1016/j.anucene.2007.01.015 ( 0) 0)

|

| [6] |

REMPE J L, KNUDSON D L, CONDIE K g, et al. Corium retention for high power reactors by an in-vessel core catcher in combination with external reactor vessel cooling[J]. Nuclear engineering and design, 2004, 230(1/2/3): 293-309. ( 0) 0)

|

| [7] |

THEOFANOUS T G, SYRI S. The coolability limits of a reactor pressure vessel lower head[J]. Nuclear engineering and design, 1997, 169(1/2/3): 59-76. ( 0) 0)

|

| [8] |

BAXI C B, FALTER H. A model for analytical performance prediction of hypervapotron[C]// International Topical Meeting on Reactor Thermal Hydraulics: Towards the Next Generation of Nuclear Power Plants. Salt Lake City, Utah, USA, 1992: 207-210.

( 0) 0)

|

| [9] |

PASCAL-RIBOT S, SAROLI A F, GRANDOTTO M, et al. 3D numerical simulations of hypervapotron cooling concept[J]. Fusion engineering and design, 2007, 82(15/16/17/18/19/20/21/22/23/24): 1781-1785. ( 0) 0)

|

| [10] |

YING A, WAKU T, YOUCHISON D L, et al. A subcooled boiling heat transfer predictive model for ITER EHF FW designs[J]. Fusion engineering and design, 2011, 86(6/7/8): 667-670. ( 0) 0)

|

| [11] |

CATTADORI G, GASPARI G P, CELATA G P, et al. Hypervapotron technique in subcooled flow boiling CHF[J]. Experimental thermal and fluid science, 1993, 7(3): 230-240. DOI:10.1016/0894-1777(93)90006-5 ( 0) 0)

|

2019, Vol. 46

2019, Vol. 46