2. College of Power and Engineering, Harbin Engineering University, Harbin 150001, China

随着内燃机行业的高速发展,人们对石油资源的需求与日俱增,由此而带来的环境污染和能源短缺等问题也接踵而至,节能和环保已然成为内燃机工业发展不得不面对的重要问题,为了能有效解决这2个问题,各种内燃机新技术层出不穷,其中的可变配气技术作为一种性价比较高的技术手段得到了广泛地推广[1-3]。该技术主要通过改进发动机的配气机构来达到改善发动机性能的目的,因为配气机构作为发动机的供气机构,直接关系到发动机换气过程的完善程度,故对其动力性、经济性和排放性能的优劣有着重要的影响。现阶段研发的无凸轮可变配气机构相比于传统的配气机构具有明显的配气优势,其中电液驱动的全可变气阀机构能突破凸轮型线的制约,实现气阀升程与相位的柔性调节,进而改善发动机的整体性能[4-6]。现有的全可变配气技术由于执行器的设计问题以及全可变配气方案的限制,导致气阀开启相位、升程以及持续时间的可变范围不够大,对于极端工况无法做到配气最佳。本文所设计的全可变配气利用三个电磁阀分别控制气门升程、相位,可变范围大,且设计了减小落座速度的方法,使得在高转速工况下,气阀的落座时间以及落座速度都在设计要求的范围之内。

1 电液全可变配气系统设计 1.1 全可变配气工作原理此全可变配气机构的工作原理如图 1所示。执行器不工作时:气阀在弹簧力的作用下处于关闭状态,此时所有电磁阀均不工作(处于常开状态),腔内为低压油,直到下一个脉冲信号驱动电磁阀打破该平衡状态。执行器工作时,在PWM信号的驱动下,图中的3(两位三通电磁阀)线圈通电,高压油通过4中的液压腔进入5(主液压缸)的a腔内,使得a腔压力升高,推动活塞向下运动,由于活塞推杆与气阀相接触,从而使得气阀开启;当气阀要达到该工况下的最大升程时,为了使气阀保持在最大升程位置,电磁阀1通电(常开),使得主腔a1内压力升高,加上弹簧压缩量变大,气阀运动变慢,同时s1压力升高使得锥形滑阀上移,切断高压油路,气阀在达到新的平衡点后运动终止;当气阀落座时,电磁阀1断电,在气阀回复弹簧的作用下气阀回弹上升,在气阀即将完成落座时,电磁阀2通电,a2腔压力上升,气阀落座速度降低,形成缓冲,减小落座冲击[7-8]。

|

| 图 1 电液全可变配气执行机构工作原理 |

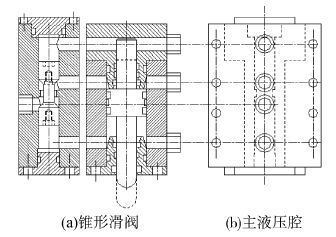

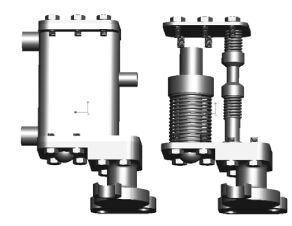

根据全可变配气执行机构的原理,设计其结构如图 2、3所示。图 2为对图 1中锥形滑阀4与主液压腔5的结构设计,图 2(a)对应图 1中的锥形滑阀4,图 2(b)对应图 1中主液压腔5。如图 3所示,右半部分的活塞与气门弹簧作用,控制气阀升程。

|

| 图 2 全可变配气执行器原理 |

|

| 图 3 执行器三维结构图 |

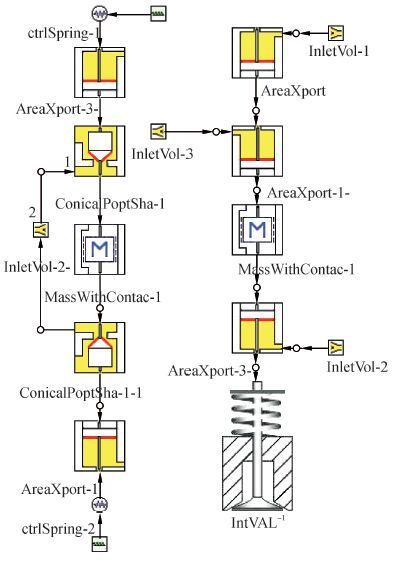

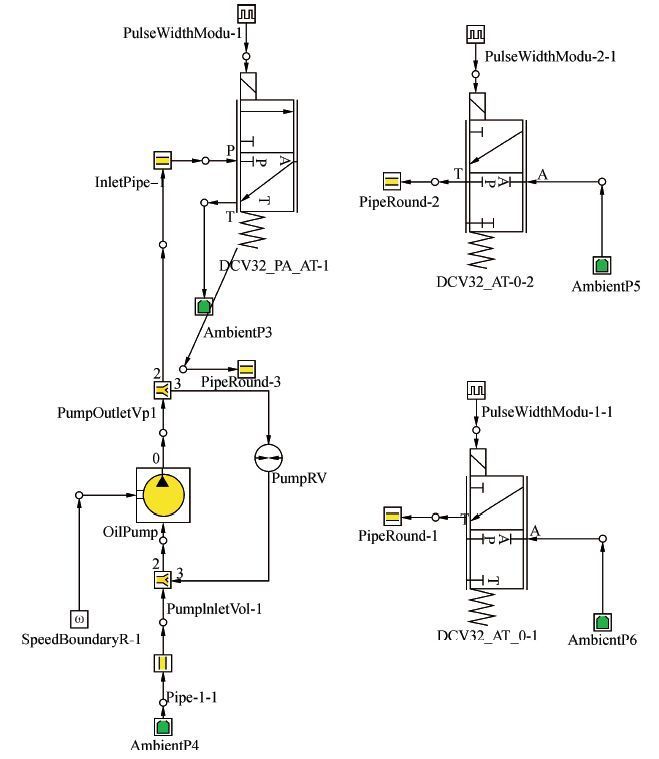

根据该执行器的基本结构和工作原理,基于CY4102柴油机(其参数如表 1所示),利用GT-Power软件建立该全可变配气机构的液压模型,如图 4所示。

|

| 图 4 电液驱动执行器模型 |

主液压缸包括a2、a和a1这3个液压腔,用3个活塞式液压缸模块(FluidPiston )与质量块(MassWithContacts)来代替原液压腔。液压滑阀主体部分为液压滑阀控制器(也称为副液压缸),呈上下对称的结构,主要由锥形滑阀、上下2个液压腔室s1、s2和弹簧构成,可用2个锥形滑阀模块(ConicalPoptSharpSeat)、2个活塞式液压缸(FluidPiston)、2个弹簧模块(Spring)、质量块(MassWithContacts)和用于固定弹簧的约束(Ground)以及相应的管路(FlowSplitGeneral)对液压滑阀结构建模。将主液压腔与气阀组件(PoppetValveAssy1) 连接,液压滑阀部分与主液压腔连接得到电液驱动执行器的GT-Power模型[9]。

2.2 电液驱动控制系统建模液压驱动控制器通过控制3路PWM波来控制3个电磁阀驱动执行器动作,液压泵站为三路电磁阀提供油源,所以在建立控制器模型之前,先建立液压泵站模型。

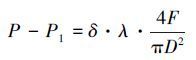

液压泵站包括油箱、电动机、液压泵、溢流阀等部件,油箱用边界环境模块(EndEnvironment)来定义;电动机由旋转速度边界(SpeedBoundaryRot)来定义,设定电动机以1 200 r/min的固定转速转动,从而带动液压泵从油箱中不断抽取液压油作为系统的高压油源;溢流阀用简易止回阀模块(ValveCheckSimpleConn)来定义,液压泵直接选用泵模块(PumpMotorPosDisp)。其中,溢流阀的开启压力根据式(1) 计算得到,文中取开启压力为7 MPa。

|

(1) |

式中:P为液压系统的最高工作压力,MPa;P1为主液压缸下腔压力,MPa;F为气门弹簧力和主液压缸下腔大弹簧作用力,N;λ为液压系统压力损失系数;δ为液压系统的安全裕度;D为主液压缸驱动活塞直径,mm。

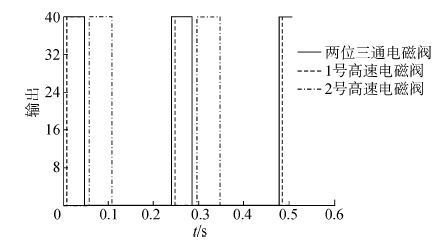

电子控制系统利用PWM脉冲信号对电磁阀的开启和关闭进行控制。选用1个两位三通电磁阀模块(DCV32_PA_AT)和2个单通开关电磁阀模块(DCV32_AT_0) 以及3个PWM信号模块(PulseWidthModulator),将其与液压泵站连接(其电子控制系统模型如图 5所示)。电磁阀控制输出信号波形如图 6所示。

|

| 图 5 电液驱动控制系统模型 |

|

| 图 6 电磁阀控制信号 |

电磁阀的流量由式(2) 计算:

|

(2) |

式中:Q为液压系统额定工作流量,L/min;d为驱动活塞直径,mm;S为活塞行程,mm;t为活塞运动时间,min;β为系统流量损失系数,选取β=1.2。

由式(2) 计算可知液压系统的额定流量Q=7.78 L/min。假定柴油机转速为2 000 r/min,此时要求电磁阀每秒开启17次,因此电磁阀选取时,频率至少应满足20 Hz,而且还要保证流量至少为8 L/min,故最终将电磁阀的频率设为200 Hz,参考流量设为9 L/min。

结合GT-POWER中PWM模块的参数设置界面,定义6个变量。t1为两位三通电磁阀PWM信号变为高电平的时刻(上升沿)[time1];t0为两位三通电磁阀PWM信号变为低电平的时刻(下降沿)[time0];t1,1为1号高速开关电磁阀PWM信号变为高电平的时刻(上升沿)[1time1];t0,1为1号高速开关电磁阀PWM信号变为低电平的时刻(下降沿)[1time0];t1,2为2号高速开关电磁阀PWM信号变为高电平的时刻(上升沿)[2time1];t0,2为2号高速开关电磁阀PWM信号变为低电平的时刻(下降沿)[2time0]。通过改变这6个变量的值即可实现气阀开启相位、升程和持续期的全可变。通常,PWM的周期和相位是以时间为单位的,为了在确定配气参数时更加直观,本文用角度来代替时间,其换算公式如表 2所示。

| 参数 | 原值/(°CA) | 换算/s |

| 周期 | 720 | 120/RPM |

| 相位 | t1 t1,1+t1 t1,2+t1 | (t1/720) ×120/RPM (t1,1+t1)/720×(120/RPM) (t1,2+t1)/720×(120/RPM) |

3 原理及性能仿真验证

对于全可变配气机构液压模型的验证,需同时考虑该模型的准确性和可控性这两个因素。准确性指的是在GT-Power软件中所搭建的模型能够准确控制气阀动作;可控性指的是通过向各个变量赋值以改变PWM信号的周期、相位、占空比,并能使气阀升程、相位与开启持续期随之发生相应的变化,实现气阀配气参数的可控。

3.1 仿真模型原理验证运行GT-power中的模型,得到图 7所示的气阀升程曲线。图 7中气阀的升程与理论计算得到的气阀升程吻合度较高,该仿真模型可以实现气阀的全可变且具有较高的准确性[10]。

|

| 图 7 气阀升程曲线 |

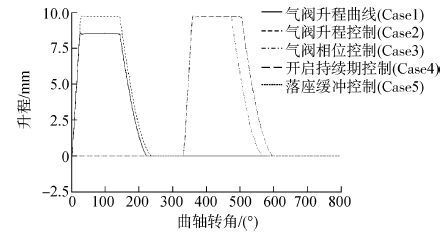

性能验证主要指包括气阀最大升程可控、气阀开启相位可控、气阀开启持续期可控以及气阀落座缓冲可控这4个方面。通过设置了5组不同的事件(Case),验证模型可控性。从Case1到Case5,具体设置情况如图 8所示。

|

| 图 8 可控性模型参数 |

其中,5个Case的发动机转速(RPM)均设为500 r/min,其他变量决定了各个电磁阀的得失电时刻。Case2相对于Case1改变了变量[1time1],以验证气阀最大升程可控;Case3相对于Case2改变了变量[time1],以验证气阀开启相位可控;Case4相对于Case3改变了变量[time0]和[1time0]以及变量[2time1]和[2time0],以便在气阀能正常落座的情况下验证开启持续期的可控;Case5相对于Case4将变量[2time1]和[2time0]置零,使气阀落座时失去缓冲,以验证气阀落座缓冲可控。

运行仿真模型,经过GT-POST后处理后,得到如图 9所示的气阀升程曲线图。

|

| 图 9 气阀升程曲线 |

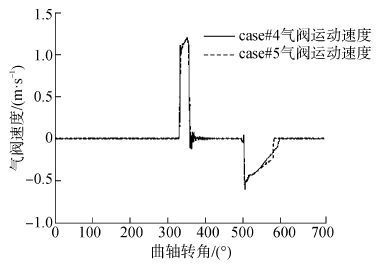

从图 9中可以看出,从Case1到Case2,气阀的最大升程随着1号高速开关电磁阀得电时刻的滞后而增大,而气阀开启相位和持续期基本保持不变,说明气阀最大升程具有可控性;从Case2到Case3,气阀的开启相位随着电磁阀得失电时刻的滞后而增大相应的曲轴转角,而气阀开启持续期和最大升程基本保持不变,说明气阀开启相位具有可控性;从Case3到Case4,气阀的开启持续期随着电磁阀失电时刻的滞后而增大相应的曲轴转角,相当于增大了PWM的脉冲宽度(占空比),而气阀开启相位和最大升程保持不变,说明气阀开启持续期具有可控性;从Case4到Case5,气阀的落座缓冲随着2号高速开关电磁阀的不工作而失效,而气阀最大升程、开启相位和持续期基本保持不变,图 10还给出了Case4和Case5的气阀速度曲线图,可以从中看出有无落座缓冲对气阀运动速度的影响。

|

| 图 10 阀落座速度曲线 |

从图 10中可以看出,无落座缓冲时,气阀在即将完成落座时的运动速度直线下降,速度变化得很快,极易对阀座造成落座冲击;而增加落座缓冲控制后,气阀在接近阀座时的速度是逐渐减少的,速度变化较为缓慢,减少了落座冲击,说明气阀落座缓冲具有可控性。综上所述,该仿真模型对配气参数的可控性较好,可以实现气阀的全可变配气。

4 结论1) 本文根据电液气阀在发动机柔性配气应用的优势,设计完成一套基于内反馈机构的电液全可变配气驱动系统。

2) 通过对该仿真模型的原理以及性能进行了验证,验证结果表明该仿真模型准确度较高且对气阀升程、开启相位和持续期以及落座缓冲均可控。

3) 在GT-power中柴油机与全可变配气系统的仿真模型工作正常,可以用来开展电液全可变配气系统的柴油机性能同步仿真研究,为后续CY4102柴油机整机模型和全可变配气机构液压模型的同步仿真以及全可变配气柴油机的台架试验提供了基础。

4) 为了验证全可变配气技术的原理,本文中对全可变配气执行器的控制采用理想输入的方式,对今后的研究中,针对全可变配气系统的控制,需要考虑系统的电液、电磁以及机械方面的非线性耦合特性。

| [1] | OHM G, YSH N, KJM A, et al. Modeling the effect of variable timing of the exhaust valves on SI engine emissions for greener vehicles[J]. Energy and power engineering, 2013, 5(3): 181-189 DOI:10.4236/epe.2013.53018 |

| [2] | 平银生, 张小矛, 董尧清, 等. 利用可变气门相位提高车用发动机性能的研究[J]. 内燃机工程, 2008, 29(6): 20-23 |

| [3] | 惠小亮. 柴油机全可变电液驱动配气机构优化设计与驱动控制研究[D]. 哈尔滨:哈尔滨工程大学, 2015. |

| [4] | HEINZEN A, GILLELLA P, SUN Z. Iterative learning control of a fully flexible valve actuation system for non-throttled engine load control[J]. Control engineering practice, 2011, 19(12): 1490-1505 DOI:10.1016/j.conengprac.2011.08.008 |

| [5] | 王永帅. 基于液压驱动气门系统的柴油机性能研究[D]. 长沙:湖南大学, 2014. |

| [6] | 张纪龙. 配气机构优化技术的发展现状和趋势[J]. 机械工程师, 2015(11): 83-84 |

| [7] | 徐焕祥, 李道飞, 叶锦, 等. 电液驱动气门柴油机性能优化[J]. 内燃机工程, 2013(3): 15-19 |

| [8] | MIHALCEA S, STANESCU N, POPA D. Synthesis and kinematic and dynamic analysis of a variable valve lift mechanism with general contact curve[J]. Proceedings of the institution of mechanical engineers part K journal of multi-body dynamics, 2015, 229(1): 65-83 DOI:10.1177/1464419314546921 |

| [9] | 陈炫任. 电控液压驱动可变配气系统的设计与试验研究[D]. 哈尔滨:哈尔滨工程大学, 2008. |

| [10] | 裴广华. 发动机可变配气相位技术分析[J]. 汽车实用技术, 2013(1): 13-15 |