含能材料的退模是指粉状含能材料经过高压制成所需形状的均质毛坯,并在撤掉压力后毛坯由于体积膨胀附着于模套内,采用小型压力机将其从模套内推出的工序。这一工序通常由人工操作压机半自动完成的,但由于含能材料的高感度和操作时人为的不确定性等因素,一直存在很大的安全隐患。

近年来随着工业自动化水平的不断提高,国内许多研究机构针对这些退模工作中出现的安全隐患提出了很多的解决方案与办法[1-6]。中国工程物理研究院化工研究所的陈道君等对数控机床进行了改造,采用了远程控制和隔离操作的方式,通过将工作人员与工作空间分隔开,有效减小在工作过程中工作人员所承受的风险。此外,南京理工大学的樊黎霞等研究了小口径弹药安全装药柔性装配系统,设计了包括井道式弹壳落料、螺杆式供药、弹丸压配以及杠杆式紧口结构等, 能够进行枪弹装配中的发射药计量、装药、弹壳紧口压配等操作,形成一套四工位台式全弹结合机总体方案。然而,对于退模工序的自动化技术还是处于理论实验状态。

对此,文中介绍了一种专用于退模工序的全自动压力机的伺服控制系统设计。工艺要求系统可以提供最高25 t的压力并可以实现工作压力稳定保持在0.2 t,最大行程可达700 mm,在此基础上可实现指定距离的移动与指定压力的下压,可以通过人工设置压力阈值,其中冲头运行速率为5~10 mm/s,位移精度在1 mm以内。

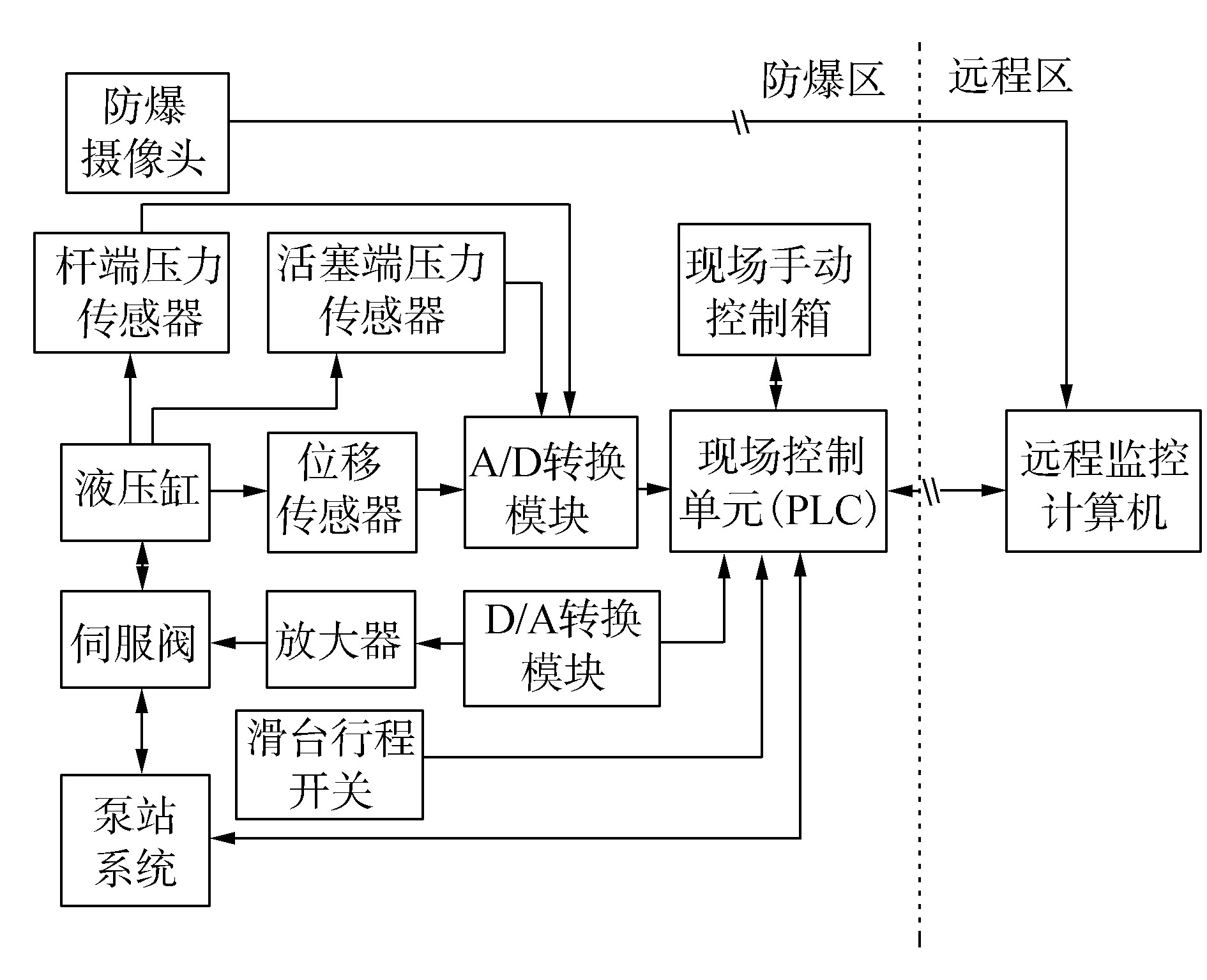

1 总体设计方案如图 1所示,操作人员可以通过上位机或现场手动控制箱与PLC通信控制系统运行,PLC的控制信号通过D/A转换模块经放大器对伺服阀的开度进行控制,从而控制液压油的流量实现对冲头速度和位移的控制。工作过程中,位于液压缸内的磁滞式位移传感器与杆端和活塞端的压力传感器不断采集冲头的位移与压力信号,通过A/D转换模块送入PLC现场控制模块进行反馈运算,然后PLC通过串口通信模块接收上位机的控制指令并将现场数据发送到上位机显示。设计采用欧姆龙的CPM2AH-60CDR-A型号CPU单元,带有60节点继电器输出。

|

| 图 1 控制系统组成框图 |

待退模的整装模具放置在滑轨工作台上,放稳后将工作台推到冲头的正下方开始退模工序。滑轨的末端装有行程开关,工作台到位后将触发开关信号,该信号作为系统的安全使能信号送入PLC,防止退模过程中出现误动作。整个工作过程由位于工作现场的防爆摄像头经采集卡在远程监控计算机屏幕上显示和记录。

本设计使用的CPM1A-AD041型A/D转换模块具有4路A/D转换,其中1路将位移传感器发送的1~5伏电压位移信号转换成范围在0000~1770的16位数字信号,另外2路用于将压力传感器发送的0~5伏压力信号转换成范围在0000~1770的16位数字信号。使用CPM1A-DA041的D/A转换模块将由CPU运算得到的0000~1770伺服阀开度信号转换为4~20 mA时模拟信号输出,经SA-03型伺服放大器变换成±8 mA的电流信号驱动伺服阀。

本设计采用CSDY1型射流管电液伺服阀,通过电信号在内部衔铁的两端产生磁力使衔铁挡板组件偏转,实现伺服阀开度与其接收电信号值成正比[7-10]。挡板的偏移将一侧喷嘴挡板可变节流口减小,液流阻力增大,喷嘴的背压升高推动阀芯移动使得反馈杆的力矩等于输入控制电流产生的力矩,从而使阀芯位置与输入控制电流大小成正比[11-13]。由于阀芯的驱动控制需要借助供油压力,为防止系统误动作,伺服阀的控制信号要先于溢流阀的开关信号给出。

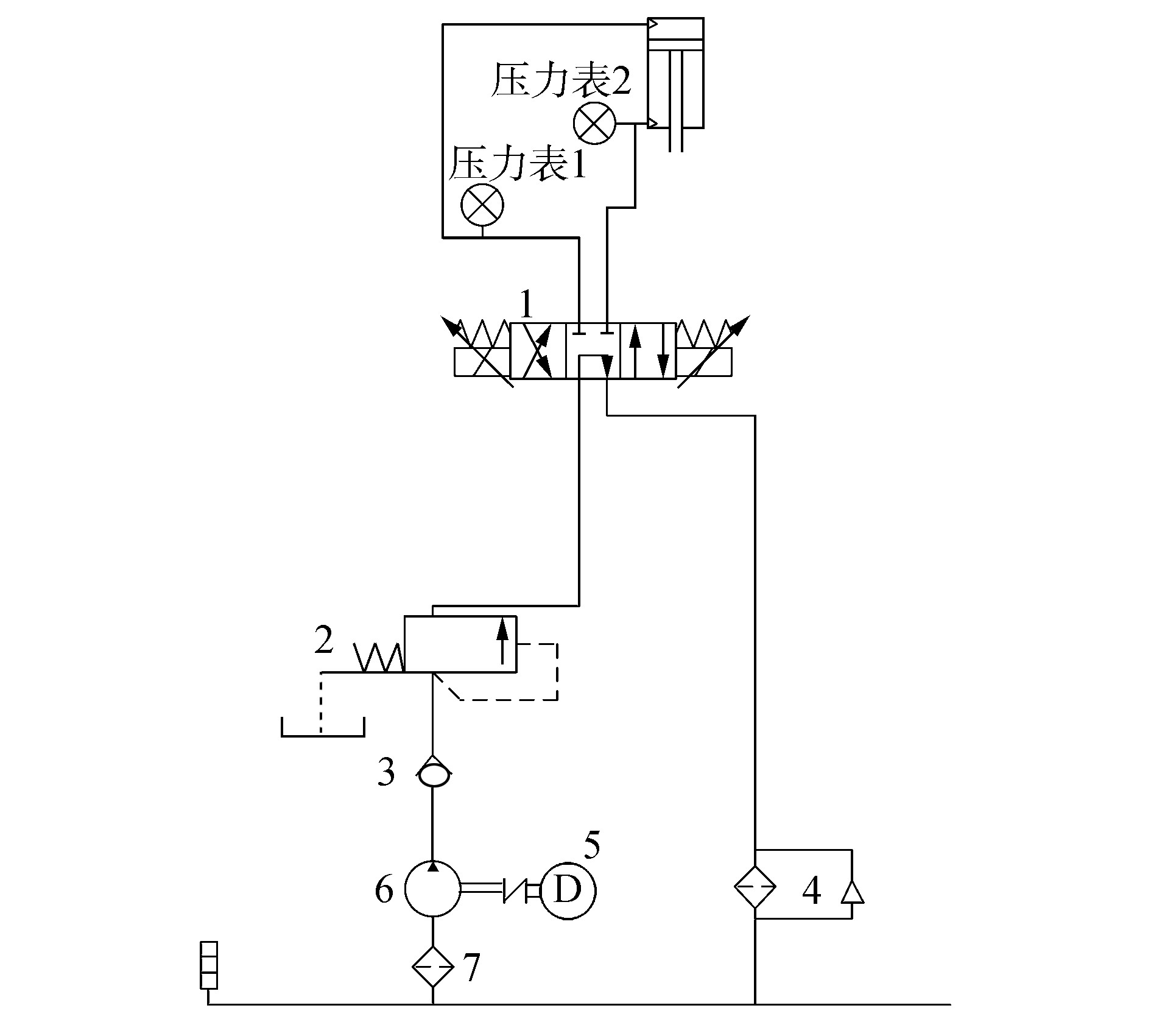

如图 2所示,系统工作时首先启动油泵电机,油箱中的液压油经吸油过滤器被齿轮泵吸入,泵排出的液压油经单向阀、电磁溢流阀、回油滤流回油箱,此时系统处于空载卸荷状态。当需液压缸动作时,电磁溢流阀的线圈通电,电液伺服阀接收控制信号并在线圈磁力作用下产生一个正比于输入电流的开度,此时泵排出的压力油经单向阀、电液伺服阀进入油缸的一腔,推动油缸运行,油缸另一腔的油经节流阀、电液伺服阀、回油滤流回油箱[14-16]。

|

| 1.三位四通电液伺服阀;2.溢流阀;3.单向阀;4.回油过滤器;5.泵站电机;6.齿轮泵;7.过滤网 图 2 液压控制部分油路 |

系统的控制模式分为手动控制模式与自动控制模式两种。其中手动控制模式通过现场控制箱上的按钮对PLC控制单元进行控制,实现冲头的回升与下压、泵站电机的启动与停止,主要起测试功能。自动控制模式又称为远程控制模式,是由操作者通过上位机程序对压机进行控制,可以实现定程压制与定压压制2种工艺流程。通过PLC控制模块将传感器得到的压机冲头位置与压力值的实时状态数据发送到上位机中并显示出来。以下会对自动控制模式进行详细介绍。

2.2 软件实现整个工作系统的软件部分有2种模式,包括定程压制模式与定压压制模式。其中定程压制模式可以实现冲头到目标位移运动过程中移动速度与实时位置的反馈控制。定压压制模式可以对冲头与药块接触后所产生的实时压力进行控制。

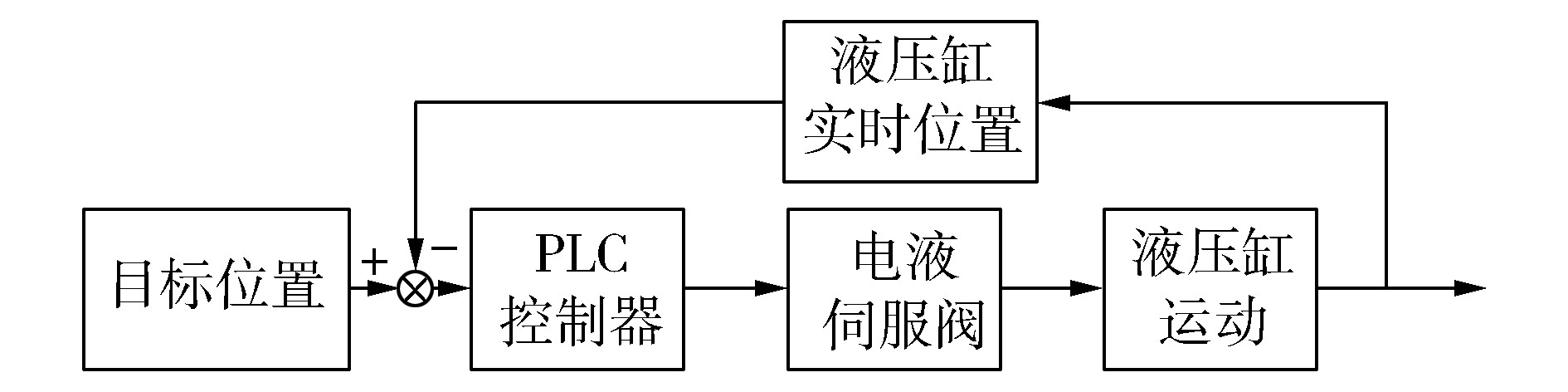

如图 3所示,在定程压制工作模式下系统针对不同情况将伺服阀分为几个工作状态。当目标位移与实时位移差距较大时伺服阀的开度较大处于快速移动状态,当冲头距离目标位移较近时伺服阀开度较小处于慢速移动状态最后冲头停止于目标位移处。使得系统的动态过程更加稳定,工作误差更小。由于冲头的移动速度与伺服阀的开度成正比,可以通过调节伺服阀开度灵活控制冲头的移动速度。

|

| 图 3 定程压制模式程序框图 |

如图 4所示,在压机工作过程中,首先将目标位置发送到PLC控制模块中。并由模块根据实时位置与目标位置间的差值发送对应控制信号到电液伺服阀中,最后通过控制电液伺服阀开度实现对压机的运动控制。

|

| 图 4 定程压制模式下控制原理框图 |

如图 5所示,在定压压制模式中,由于冲头压力会在与模具接触以后才会产生,所以冲头会先慢速下降并且在接触到模具后压力缓慢升高伺服阀处于加压状态,在压力到达指定压力值的时伺服阀处于闭合状态即保持压力状态。在定压压制过程中由于液压系统的特性,当系统处于保持状态时压力值会出现缓慢下降的情况,这时会再次触发加压状态。因此定压压制工作过程是一个动态的过程,在人工停止这一过程之前,系统会一直对压力进行检测以保证接触面的压力值。在系统工作过程中,当冲头的工作压力大于设定好的报警压力时,伺服阀处于减压状态在这种状态下冲头压力会缓慢下降至报警压力值以下。

|

| 图 5 定压压制模式程序框图 |

本设计对控制系统的位移与压力控制2个功能的实际效果进行实验,在不同目标下的实验数据如表 1。其中实际位移为在上位机接收目标位置数据后控制冲头运动并最终停止的位置。

| mm | |

| 目标位移 | 实际位移 |

| 100.00 | 100.20 |

| 200.00 | 200.82 |

| 300.00 | 300.13 |

| 400.00 | 399.85 |

| 500.00 | 499.83 |

| 600.00 | 600.12 |

| 700.00 | 699.93 |

对2组数据进行分析,可以得到在指定位置控制模式下可以将位移误差控制在1 mm以内。并且实际位移数据具有较好的线性程度。

在压力控制方面,以10 t压力控制为例,冲头与接触面压力值随时间变化曲线如图 6所示。

|

| 图 6 定压压制实际压力曲线 |

从图 6中可以看出当设置指定压力值为10 t时,其实际工作压力误差范围可以控制在0.2 t以内。

4 结束语使用代用材料作为承压物进行多次试验,系统运行平稳可靠,现场控制箱手动控制和上位机远程控制功能完备,指定位移下压和指定压力下压2种自动运行模式符合退模生产工艺流程,位移和压力两项指标的控制满足精度要求。初始设计中,液压缸的控制采用3位5通开关阀实现,虽然能够满足控制要求,但工作过程中存在较大噪音,经研究改为射流管型伺服阀控制,现已改造完毕,系统可安静、准确的作业。本项目属于常规生产设备研制,制备原理样机一套 (包括执行机构、控制系统、监控软件),可顺利地投入生产使用。

| [1] | 严杰, 潘宏亮. 基于电液伺服控制燃油泵的航空发动机控制与仿真[J]. 航空工程进展, 2012, 3(2): 206-212 |

| [2] | 张立娟, 宋杨, 常海平. 液压机的PLC改造及变压边力控制[J]. 机电工程技术, 2011, 40(1): 35-37 |

| [3] | 夏幸明. 可编程控制器计数及应用[M]. 北京: 北京理工大学出版社, 2001: 71-84. |

| [4] | 曹辉, 霍罡. 可编程序控制器过程控制技术[M]. 北京: 机械工业出版社, 2006: 17-24. |

| [5] | 方群. 射流管电液伺服阀的研制应用及发展趋势[C]//第八届长三角地区船舶工业发展论坛论文集. 扬州, 2012. |

| [6] | 田建君, 杨枫. 液压伺服总结试验台的设计[D]. 北京: 北方工业大学, 2014: 79-84. . |

| [7] | LIU G P, DALEY S, DUAN G R. Application of optimal-tuning pid control to industrial hydraulic systems[J]. IFAC proceedings volumes, 2002, 35(1): 179-184 |

| [8] | ÇETINŞ, AKKAYAA V. Simulation and hybrid fuzzy-PID control for positioning of a hydraulic system[J]. Nonlinear dynamics, 2010, 61(3): 456-476 |

| [9] | 李雷, 孔祥东, 单东升. 平整机液压控制系统数学模型建立与仿真研究[J]. 液压与气动, 2008(10): 18-20 DOI:10.3969/j.issn.1000-4858.2008.10.006 |

| [10] | 路甬祥. 液压气动技术手册[M]. 北京: 机械工业出版社, 2004: 69-75. |

| [11] | 沈英莹, 张为民. 液压缸试验台的PLC控制[J]. 制造业自动化, 2003, 25(S1): 200-203 |

| [12] | 李阁强, 江兵, 周斌, 等. 20T锻造操作机液压控制系统[J]. 农业机械学报, 2015, 46(1): 352-358 DOI:10.6041/j.issn.1000-1298.2015.01.049 |

| [13] | 汪新国. 金属带式无级变速传动液压控制系统设计方法研究[D]. 重庆: 重庆大学, 2015: 38-50. |

| [14] | 任中全, 曹亚楠, 崔波. 基于AMESim的断带捕捉器液压控制系统仿真研究[J]. 煤矿机械, 2014, 35(1): 38-40 |

| [15] | YANG Guichao, YAO Jianyong, LE Guigao, et al. Adaptive integral robust control of hydraulic systems with asymptotic tracking[J]. Mechatronics, 2016, 40: 78-86 DOI:10.1016/j.mechatronics.2016.10.007 |