2. Beijing Key Laboratory of Process Fluid Filtration and Separation, Beijing 102249, China

近年来,随着稠油开采的快速发展,开采规模不断扩大,2014年稠油产量已占原油总产量的44.3%[1]。然而稠油开采的能耗相对增加,其中注汽系统能耗占到稠油生产总能耗的93.4%,折合原油后占稠油产量的52.86%。注汽系统中,输汽管道通常是注汽系统热损高的主要环节[2],据注汽系统能量平衡测试结果显示:注汽管线热损失占总热损失的25.19%[3]。因此,注汽管网保温效果的好坏直接影响到其散热损失,保温管线节能是石油石化领域节能工作的重点之一。

气凝胶作为一种新型保温材料,保温性能良好,且具有寿命长、超疏水、高抗压[4]等显著特点。目前在国际石油行业,如美孚石油公司和日本住友化工等已得到应用,国内克拉玛依油田在2012年开始尝试该材料,并进行现场试验。因此,采用新型保温材料对注汽管线进行节能技术改造,是提高管道保温效果、节能降耗的关键。

1 注汽管线保温现状注汽管线采用地面架空敷设,大部分采用钢制支墩和水泥支墩固定,近年来开始应用不同种类的保温隔热支架。截至2014年,新疆油田已建注汽管线约826.1 km,其中单层瓦保温44.5 km,纳米气凝胶复合保温75.4 km,复合硅酸盐毡保温16 km,其余为双层硅酸盐瓦保温,其中气凝胶属于试用阶段,大多采用钢制固定支墩和滑动隔热支墩,建设跨度时间长,运行环境恶劣。

1.1 保温材料现状根据近几年保温材料现场应用情况分析可知,硅酸盐瓦运行初期保温效果较好,但是随着时间推移保温效果逐渐变差,经过长期自然粉化隔热性能衰减,尤其是接缝处保温涂料处理不当很容易产生裂缝(图 1) ,主要原因如下:1) 高温下其稳定性较差,自然粉化导致寿命缩短;2) 抗拉压性能较差,受压或震动下易变性;3) 硅酸盐瓦导热系数较大,管道热损失大。

|

| 图 1 复合硅酸盐保温材料现场 |

气凝胶(aerogels)由美国人凯斯特[5-6]首次合成,它是一种以分散介质为气体的多孔性固体材料,该材料中孔隙的大小处于纳米数量级,故又称纳米气凝胶。二氧化硅作为气凝胶毡的主体原料,柔韧环保。同时它的导热系数非常低(常温常压下低至0.017 W/(m·K)),并且具备不燃或阻燃的特点,可适用的温度为-200~1 000℃,在航空航天、新能源、石油化工等工业领域具有相当广阔的应用前景[7],也是世界上最为先进的新型节能保温材料之一。气凝胶与传统保温材料导热系数对比如图 2所示。

|

| 图 2 不同保温材料导热系数对比 |

为了有效降低输汽环节的能量损失,本文根据系统特点采取合适的测算方法,并按照相关评价准则,对输汽管线热损失计算并进行分析。

2.1 测试原理测试采用热流计法和表面温度法相结合的方式对注汽管线进行测试。

1) 热流计法

基于“一维传热”的基本假定,被测部位其传热过程可近似为有内热源的一维非稳态导热,导热微分方程为:

|

(1) |

式中:λ为被测材料导热系数,qv为内热源强度,ρ、c分别表示被测材料密度和比容。

工程上,通常采用热流计方法对正常保温管线进行热损失测试。即在被测物体的外表面敷设热流传感器,或将其埋设在保温结构内。在确保传感器与被测物体表面接触良好的前提下,使用热阻式热流计对其热流密度进行测试,同时测出其外表面温度、环境温度以及风速等,并利用这些参数修正测试数据,从而计算其散热损失[8]:

|

(2) |

式中:Qi、Q分别表示i测点的散热损失以及被测物体的总散热损失,单位为W;n表示测点个数。

热流计法操作简单,影响因素少,是测量管线表面热损失最常用的一种方法。

2) 表面温度法

对于正常裸露管道、管托支架、阀门等的外表面温度、环境温度、风速及被测物体尺寸等参数,采取表面温度法来测试,根据牛顿冷却公式对其散热损失进行计算:

|

(3) |

|

(4) |

式中:Ai表示i测点外表面积,单位m2;βi表示测点i处换热系数,单位为W/(m2·℃);Twi、Twf分别表示测点i处外表面温度以及测试环境温度,单位为℃。

2.2 评价指标管线热损失评价主要包括以下指标:

1) 被测外表面温度。

2) 常年运行工况下的散热损失:

|

(5) |

式中:q′、q分别表示常年工况下以及实际条件下的热流密度,单位为W/m2;T′、Tf′、T、Tf分别表示常年介质平均运行温度、常年平均环境温度、测试时介质运行温度以及测试时环境温度,单位为℃。

据油田公司统计,在用注汽锅炉蒸汽温度的平均值为T′=335 ℃,克拉玛依市常年平均温度Tf′=8 ℃。

3) 平均热流密度。对于管道,平均热流密度计算公式如下:

|

(6) |

式中:ql表示单位长度平均热流密度,单位为W/m;L表示被测管道长度,单位为m。

2.3 评价方法及测点布置 2.3.1 评价依据1) GB/T 8174-2008《设备及管道绝热效果的测试与评价》。

2) GB/T 17357-2008《设备及管道绝热层表面热损失现场测定热流计法和表面温度法》。

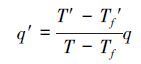

2.3.2 测点布置1) 在每隔20 m的直管段均匀布置4个测试截面,在每个截面的圆周上分别布置4个测量点(如图 3所示),并做标记,以方便跟踪测试。

2) 在每个弯头处布置3个测试截面,在每个截面的圆周上布置4个测点,并做标记,方便跟踪测试。

3) 用热像仪对选取的管段拍摄热像,以了解注汽管线保温结构性能。

4) 环境温度、风速测点选在距管线1 m处。

|

| 图 3 测点布置示意 |

在高温高压蒸汽管道的保温方面,主要从热能的3种传播方式(热传导、热对流及热辐射)进行考虑。

3.1 保温材料及结构选择在保温材料的选择上,选取导热系数低、绝热性能优良的纳米气凝胶毡和复合硅酸盐毡作为保温材料。

从保温结构优化方面考虑,采用主体保温材料为气凝胶隔热毡,辅助保温材料为复合硅酸盐毡的方式,最大限度地提高保温结构的密封性能,同时内层用具有反射能力的铝箔来减小热辐射传热。此外,利用固定式及活动式保温支架来减少管线和金属支架之间的热传递,从而提高注汽管线的保温性能。

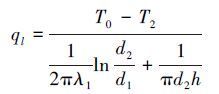

3.2 保温结构厚度计算为方便传热计算,管道辐射和蒸汽流速给予忽略[9],只考虑导热和对流,可视为通过n层不同材料组成的无内热源的多层圆管的稳态传热过程,保温厚度计算如下。

对于裸管:

|

(7) |

|

(8) |

对于包覆有多种保温材料的管道有

|

(9) |

|

(10) |

|

(11) |

式中:T0为管道内壁温度,℃,与蒸汽初始温度相同;T1、T2分别为管道外壁和环境温度,℃;h为管道外壁与环境对流换热系数,取10 W/(m2·K);ql为单位长度管道热流量,W/m;λ1、λi分别为管壁和保温材料的导热系数,W/(m·K);d1、d2、di分别为裸管内径、外径以及包覆保温层后管道外径,m。以D325注汽管线为例,管内介质为13.5 MPa过热蒸汽,介质温度350 ℃,环境温度8.4 ℃,风速1 m/s;气凝胶导热系数取0.026 W/(m·K),复合硅酸盐导热系数取 0.082 W/(m·K),钢管导热系数取43.2 W/(m·K)[10-11]。在保证管道线热损失相同,保温外表面温度小于50℃的情况下,取单位长度计算分别采用气凝胶、复合硅酸盐毡和气凝胶复合保温上述3种保温形式的保温厚度。

结合现场条件,利用式(7) ~(11) 计算可得各保温层厚度,如表 1所示。

| 方案 | 气凝胶厚度/m | 复合硅酸盐毡厚度/m | 外径/m | 隔热外径1/m | 隔热外径2/m | ql/(W·m-1) | q/(W·m-2) |

| 方案1 | 0.020 | 0.080 | 0.325 | 0.365 | 0.525 | 207.3 | 125.8 |

| 方案2 | 0.040 | — | 0.325 | 0.365 | 0.405 | 203.3 | 159.9 |

| 方案3 | — | 0.200 | 0.325 | 0.525 | 0.725 | 203.1 | 89.2 |

3.3 不同保温结构方案设计

在保证以每米管道长度表示的热损失量相同的情况下,采用表 1所示厚度探讨以下3种方案进行保温。

方案1 主体保温材料使用气凝胶隔热毡,同时复合硅酸盐毡进行辅助保温,铝箔附于内层来降低热辐射,保温层最外侧使用镀锌铁皮进行防护。保温结构如图 4所示。

|

| 图 4 气凝胶毡复合保温结构示意 |

方案2 保温材料采用气凝胶隔热毡,铝箔附于内层来降低热辐射,保温层最外侧使用镀锌铁皮进行防护。

方案3 采用复合硅酸盐瓦作为保温材料,保温层外采用镀锌铁皮进行防护。

4 试验结果及分析 4.1 测试数据首先,站区输汽管网直管段采用双层复合硅酸盐瓦保温,弯头采用复合硅酸盐毡包裹保温,防护层使用镀锌铁皮。管托支架未采用保温。测试时平均间距20 m选取一个截面,共取315个截面,每个截面设定4个测点,加上阀门、管托等,全部管线共设置1 260个测点,测取风速、环境温度、表面温度、热流密度等参数,共计7 560个原始数据以此计算常年工况下固定管段、活动管段、裸露处、管托、阀门等各个部分的散热损失及热损失率,计算结果汇总如表 2所示。

其次,分别采用以上3种方案对2012~2014年建成投产的复合硅酸盐瓦、气凝胶复合结构为保温材料的管线进行跟踪调查,分析不同材料的保温性能差异,以及随年限的增长保温性能的变化,从而为优选保温材料、优化保温结构、比选保温方案提供数据参考,跟踪测试数据如表 3所示。

| 管线 | 投产时间/年份 | 注汽温度/℃ | 注汽压力/MPa | 整个管线 | 固定管段 | 活动管段 | 裸露处热损失率/% | 管托热损失率/% | 阀门热损失率/% | 卡箍热损失率/% | |||||

| 表面散热损失/(W·m-2) | 热损失率/% | 表面散热损失/(W·m-2) | 热损失率/% | 表面散热损失/(W·m-2) | 热损失率/% | ||||||||||

| 13-11#站至34#管汇 | 2009 | 284 | 12.5 | 142.5 | 1.10 | 138.8 | 0.87 | 169.5 | 0.23 | 0.02 | 0.18 | 0.05 | 0.24 | ||

| 13-11#站至43-44#管汇 | 2010 | 284 | 12.5 | 153.2 | 1.24 | 126.2 | 1.01 | 178.0 | 0.23 | 0.04 | 0.22 | 0.02 | 0.15 | ||

| 21-28#站至33-34#管汇 | 2011 | 342 | 14.6 | 200.3 | 6.59 | 185.1 | 5.26 | 332.0 | 1.33 | 0.08 | 0.13 | 0.05 | 0.11 | ||

| 28-23#站至65#管汇 | 2012 | 338 | 13.0 | 258.4 | 2.47 | 235.9 | 1.51 | 327.2 | 0.96 | 0.00 | 0.09 | 0.04 | 0.09 | ||

| 109 | 2013 | 330 | 12.8 | 210.4 | 3.23 | 252.9 | 2.80 | 247.6 | 0.43 | 0.24 | 0.05 | 0.03 | 0.06 | ||

| 49-1 | 2014 | 353 | 15.8 | 242.1 | 4.79 | 259.4 | 4.22 | 326.5 | 0.57 | 0.16 | 0.26 | 0.03 | 0.05 | ||

| 平均 | — | 321.8 | 13.0 | 201.2 | 3.67 | 200.0 | 2.61 | 263.5 | 0.63 | 0.11 | 0.16 | 0.04 | 0.12 | ||

| 测试地点 | 保温材料 | 投产时间/年份 | 蒸汽温度/℃ | 保温厚度/mm | 平均表面温度/℃ | 环境温度/℃ | 散热损失 | |

| 表面散热损失/(W·m-2) | 线散热损失/(W·m-1) | |||||||

| 风城油田 | 双层硅酸盐保温瓦 | 2012 2013 2014 | 284 284 336 | 165.8 166.1 165.8 | 3.62.82.5 | -7.0 -7.0 -9.0 | 102.1105.795.9 | 142.9 148.2 134.2 |

| 重油开发公司 | 气凝胶+硅酸盐毡 | 2012 2013 2014 | 299 271 290 | 81.9 102.0 103.0 | 2.6 5.3 4.4 | -9.0 -5.0 -6.0 | 91.3 83.3 80.8 | 79.5 83.3 81.2 |

| 采油一厂 | 复合硅酸盐毡 | 2012 2013 2014 | 277 291 287 | 103.7 105.0 118.1 | 10.6 10.8 10.0 | 1.0 0.8 1.2 | 81.0 82.1 74.1 | 81.8 83.5 81.6 |

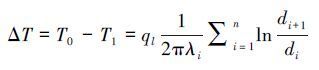

不同年限不同保温材料管线综合散热损失如图 5所示。

|

| 图 5 201~2014年不同保温材料综合散热损失 |

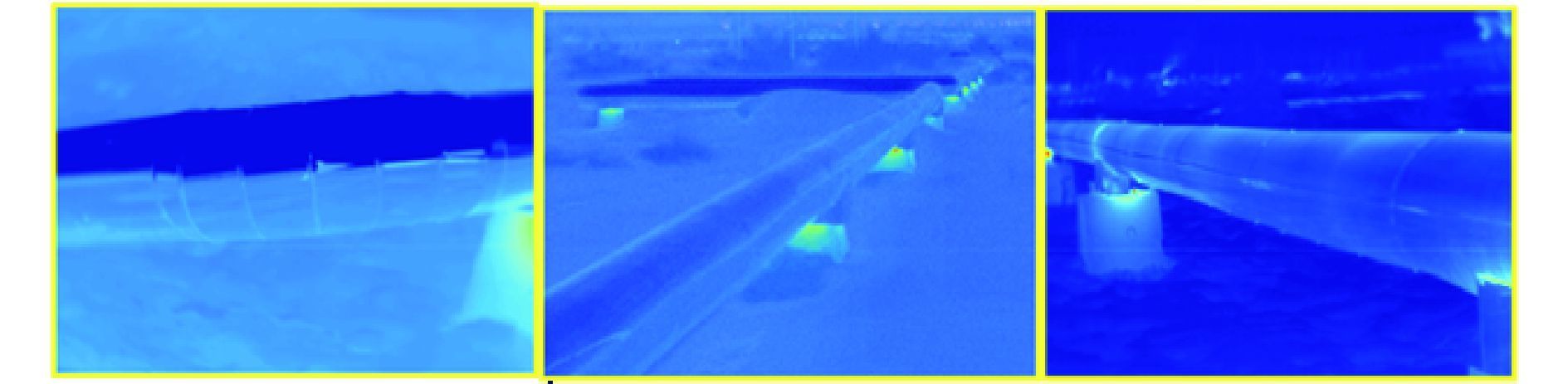

|

| 图 6 双层硅酸盐瓦红外现场测试图(直管段) |

|

| 图 7 纳米凝胶红外现场测试图 |

可以看出,双层硅酸盐瓦直管段局部保温材料出现破损,保温瓦接缝温度偏高,出现漏热点;且弯头和直管连接处温度偏高,热漏损失较大。而气凝胶保温效果相对较好。

综上所述,气凝胶保温材料综合散热损失最小,远远低于现用双层硅酸盐瓦保温,是管网理想的新型保温材料。

4.2 模拟验证根据稠油注蒸汽参数要求,为满足井底注汽压力、蒸汽干度以及集中布站5 km注汽距离的要求。考虑经济性,注汽管线的线热损失量应小于240 W/m。采用pipephase9.5软件模拟,如图 8可看出,在线热损失量为240 W/m,注汽半径为5000 m时,井口的干度为100%,可满足注汽要求。

|

| 图 8 热损失量为240 W/m,注汽半径5000 m干度模拟 |

1) 通过对现场注汽管网管线常年工况下保温状况的分析(表 2) 可知,地面输汽管线平均表面散热损失为201.2 W/m2,已经超出国家标准允许最大热损失188 W/m2。因此,对新型保温材料进行试验显得十分必要。

2) 由西北油田节能检测中心跟踪测试对比(见表 3) 表明,纳米气凝胶复合保温结构比双层硅酸盐瓦综合散热损失平均降低了42.6%,复合硅酸盐毡比双层硅酸盐瓦综合散热损失平均降低了41.9%,节能支架相对旧支架总散热损失减少了80.2%,气凝胶复合保温效果显著。

3) 由表 1计算结果可知,气凝胶复合保温结构在综合散热损失相同的情况下,保温层厚度(100 mm)明显低于双层复合硅酸盐瓦(200 mm),虽然单独使用气凝胶厚度(40 mm)小,但其管线表面温度略高,且气凝胶价格昂贵。因此就保温效果来讲,采用气凝胶复合保温材料保温效果最佳。

综上试验与理论所述,纳米气凝胶复合保温结构相对于其他保温结构,节能效果显著,有效降低管道热损失,保温厚度适中,有效提高管道运行经济性。

5 结论1) 通过对现有输汽管线双层硅酸盐瓦进行现场保温测试及计算,在常年运行工况下,所测试的6处输汽管线中总散热损失量为908 kW,其中固定管线散热损失约占89.53%,活动管段散热损失占10.47%,由此得出油田输汽管线部分存在热损失严重、保温效果差的问题,不能满足相关标准规定,为保障注汽管线保温效果,有必要采取相应措施对其进行保温改造。

2) 采用纳米气凝胶毡和硅酸盐毡复合保温结构对输汽管线进行现场试验,纳米气凝胶复合保温结构比双层硅酸盐瓦综合散热损失平均降低了42.6%。因此,气凝胶复合保温在技术上可行且效果显著。

| [1] | 于连东. 世界稠油资源的分布及其开采技术的现状与展望[J]. 特种油气藏, 2001, 8(2): 98-103 |

| [2] | 许秀梅. 稠油注汽系统热力学分析[D]. 大庆:大庆石油学院, 2006. |

| [3] | 衣怀峰, 韩春雨, 张建国, 等. 稠油热采注汽管线新型节能保温材料[J]. 石油石化节能, 2011, 1(1): 16-18 |

| [4] | 郭建平, 路国忠, 何光明, 等. 纳米二氧化硅气凝胶新型制备技术及其在建材领域的应用[J]. 新材料产业, 2012(4): 30-34 |

| [5] | KISTLER S S. Coherent expanded aerogels and jellies[J]. Nature, 1931, 127(3211): 741 |

| [6] | KISTLER S S. The relation between heat conductivity and structure in silica aerogel[J]. The journal of physical chemistry, 1935, 39(1): 79-86 |

| [7] | 张志华, 王文琴, 祖国庆, 等. SiO2气凝胶材料的制备、性能及其低温保温隔热应用[J]. 航空材料学报, 2015, 35(1): 87-96 |

| [8] | 马溥. 工业设备及管道保温效果的测试与评价(一)[J]. 节能, 1992(1): 39-42 |

| [9] | 张鑫, 王毓薇, 白志鸿, 等. 纳米气凝胶与常用管道保温材料的性能对比[J]. 油气储运, 2015, 34(1): 77-80 |

| [10] | 张学学, 李桂馥, 史琳. 热工基础[M]. 2版. 北京:高等教育出版社, 2000. |

| [11] | 赵洪滨, 杨倩, 江婷, 等. 江苏油田某接转站集输系统能耗分析及节能研究[J]. 应用科技, 2015, 42(2): 61-67 |