AP1000核电厂要求操作危险载荷的起重运输设备应按照CMAA70和NRC NUREG-0554进行设计,同时参照执行ASME NOG-1的补充要求[1-2]。

根据NRC NUREG 0554的定义,危险载荷是指一旦跌落有可能直接或间接导致放射性物质外泄的载荷,操作危险载荷的起重设备应具备单一故障保护特征[3-4]。在AP1000核电厂中具备单一故障保护特征的起重设备主要包含反应堆厂房环吊、辅助厂房乏燃料运输容器吊车、上部设备闸门吊车和下部设备闸门吊车。

NRC NUREG 0554及ASME NOG-1要求单一故障起重机起升机构应采用双套钢丝绳卷绕系统,其中任意一套钢丝绳断裂,未断钢丝绳应完好并能保持载荷,而且设计计算过程中应考虑单套钢丝绳断裂所引起的冲击力[5-6]。但标准中未给出单套钢丝绳断裂事故工况的动力学分析方法。

文中基于机械振动力学的原理与方法,分别在考虑主梁弹性和不考虑主梁弹性的假设条件下,研究了单根钢丝绳断裂的动力学过程,分析了影响冲击载荷系数的相关因素。

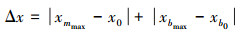

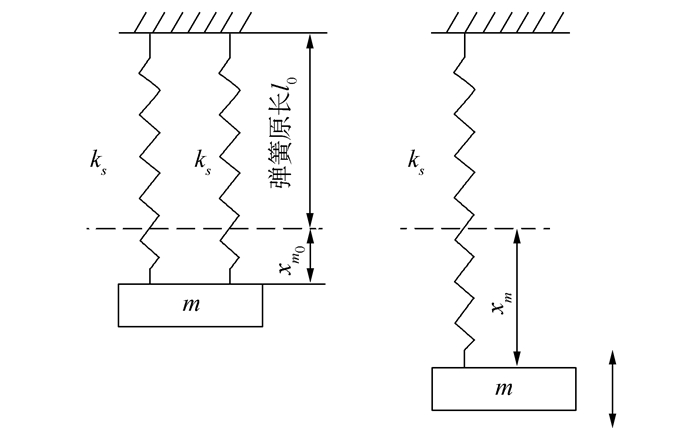

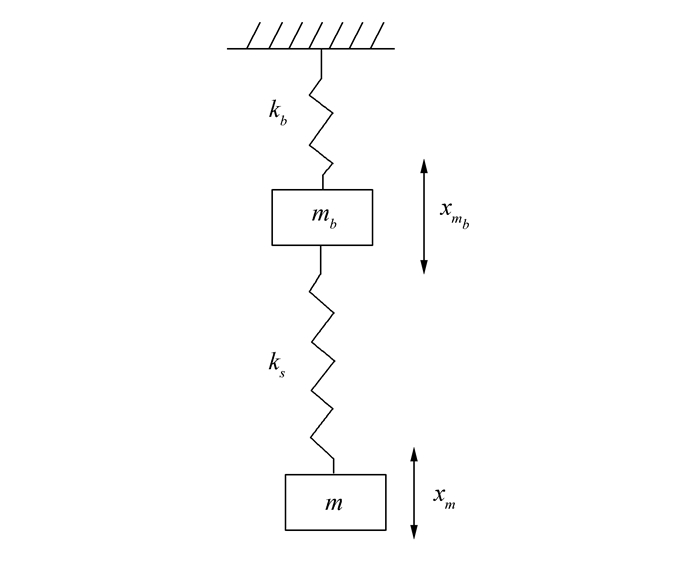

1 分析模型及假设条件 1.1 分析模型所考虑的双套钢丝绳卷绕机构分析模型如图 1所示。每套钢丝绳的一端通过压板固定在卷筒端部,而后经过动滑轮组及定滑轮组的缠绕后,另一端与平衡梁相连,两根钢丝绳通过平衡梁平衡。在平衡梁上一般还设置平衡液压缸,以缓解钢丝绳断裂瞬间的冲击。起升机构所在的小车安置在主梁上,主梁的弹性及质量可能会对计算结果产生一定的影响。

|

| 图 1 双套钢丝绳卷绕系统示意 |

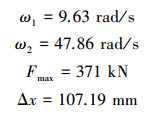

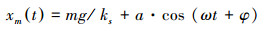

考虑主梁弹性的分析模型示意如图 2所示。

|

| 图 2 考虑主梁的力学模型示意 |

1)仅考虑卷绕钢丝绳的弹性,不考虑其黏性;

2)忽略卷筒、减速器、联轴器和电动机等机械零部件的弹性;

3)具备单一故障保护特性的起重机一般低速运行,考虑被吊物品在准静态情况下发生单根钢丝绳断裂事故。

模型的输入参数如表 1所示。

| 符号 | 单位 | 描述 | 数值 |

| L | m | 主梁长度 | 40 |

| I | m4 | 主梁惯性矩 | 0.59×2[注 1] |

| A | m2 | 主梁横截面积 | 0.26×2[注 2] |

| ρ | kg/m3 | 主梁材料密度 | 7.8×103 |

| H | m | 定滑轮组与动滑轮组中心 线最大间距 |

50 |

| Aw | mm2 | 钢丝绳金属部分截面积和 | 146 |

| E | Pa | 钢的弹性模量 | 2.01×1011 |

| mw | 钢丝绳倍率 | 4 | |

| m | kg | 被吊物品重量 | 25 000 |

| 注:1. 两根主梁的惯性矩之和;2. 两根主梁的截面积之和。 | |||

2 分析方法 2.1 不考虑主梁弹性

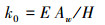

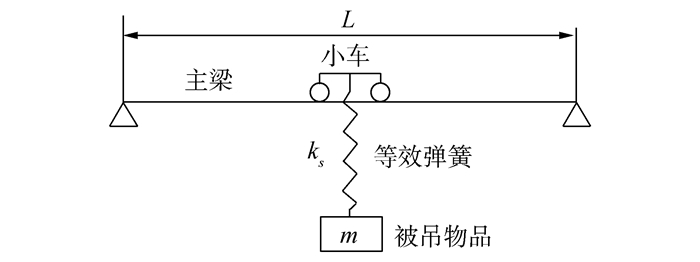

在钢丝绳未断时,被吊物品的重量由两根钢丝绳平均承受;单套钢丝绳断裂后,被吊物品的全部重量会转移到未断钢丝绳上,在此过程中会引起一定的冲击振动。动滑轮组及定滑轮组之间的钢丝绳可以被等效为1个劲度系数为ks弹簧,被吊物品可被等效为质量为m的质块,如图 3所示。该等效弹簧的顶部与卷筒、定滑轮组和平衡梁相对应,卷筒、定滑轮组和平衡梁均与小车架相固结;等效弹簧的底部与动滑轮组相对应,与被吊物品相连接;钢丝绳在动滑轮组和定滑轮组之间每行经1次即相当于1根弹簧,如图 1所示的钢丝绳卷绕系统即可等效为多根并联的弹簧。通过研究该质块—弹簧系统的动力学特性,可以得出未断钢丝绳的最大拉力、被吊物品的最大下落距离等重要信息。

|

| 图 3 等效质块弹簧模型 |

如图 1所示的钢丝绳卷绕系统中,钢丝绳在动滑轮组与定滑轮组间每行经1次,就相当于1个劲度系数为k0的弹簧:

钢丝绳倍率mw=4,每套钢丝绳在动滑轮组与定滑轮组之间行经4次,因而一套钢丝绳的等效劲度系数为ks=mw×k0,ks为

按照表 1中的数值,计算得出被吊物品处于最低位置时,ks=2.35×106 N/m。

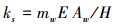

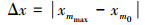

2.1.2 动力学特性研究以等效弹簧的伸长量xm为未知变量,建立质块弹簧系统的动力学方程如下

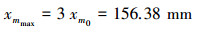

求解该方程可得

|

(1) |

式中:

从钢丝绳断裂的瞬间开始计时,则等效弹簧的伸长量xm是时间t的函数xm(t),在t=0时刻,弹簧的伸长量未有变化,仍然为xm0。另外认为断裂时被吊物品处于缓慢下降状态,忽略被吊物品的下降速度,近似认为t=0时刻被吊物品的速度为0。于是等效质块弹簧系统的初始条件如下:

|

(2) |

|

(3) |

其中xm0=mg/(2ks)=52.13 mm

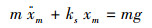

将式(1)~(3)联立求解,可得出等效弹簧伸长量

弹簧的最大伸长量为

|

(4) |

被吊物品的最大下坠距离为

等效弹簧的初始拉力及最大拉力分别为

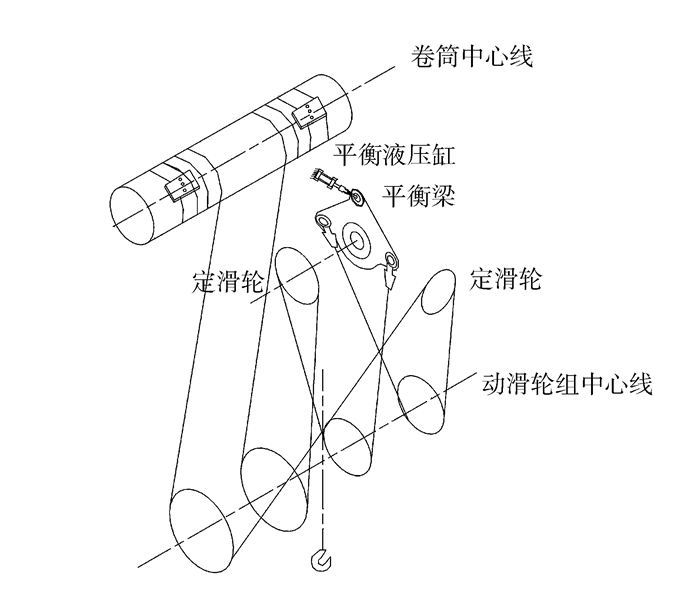

代入表 1中的参数,得出:

|

(5) |

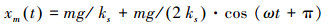

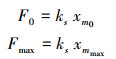

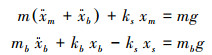

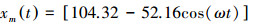

在考虑主梁弹性的情况下,主梁的劲度系数被等效为弹簧kb;主梁质量被等效为mb;钢丝绳卷绕系统弹性被等效为弹簧ks;被吊物品质量被等效为m。整个桥式起重机被等效为如图 4所示的双质块—弹簧系统。

|

| 图 4 考虑主梁弹性的质块弹簧模型 |

本节将在小车处于主梁跨中的情况下,计算主梁的等效劲度系数及等效质量,继而研究其动力学特性。

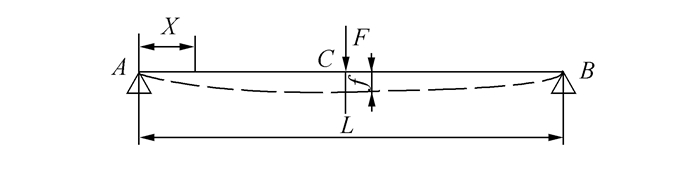

2.2.1 计算主梁的等效弹性起重机主梁一般通过大车车轮组支撑于大车轨道上,可将其简化为简支梁结构,如图 5所示。当小车携带被吊物品位于跨中C点时,对主梁施加作用力F,致使主梁跨中产生挠度f,可据此推导出主梁的等效劲度系数。

|

| 图 5 主梁等效劲度系数及等效质量计算示意 |

在跨中作用载荷F时,跨中的挠度f为[7]

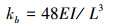

因而其等效劲度系数kb=f/F为

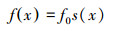

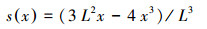

2.2.2 计算主梁的等效质量mb式中:f0为跨中的挠度;s(x)为形函数。对AC段

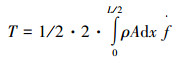

当主梁振动时,其动能T为

|

(6) |

由式(6)可知

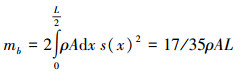

2.2.3 动力学特性研究以等效弹簧ks及kb的伸长量xs及xb为未知变量,建立动力学系统方程如下:

初始条件如下

式中xb0=(mb+m)g/kb。

被吊物品的最大下坠距离为

代入表 1中的参数求解,

|

(7) |

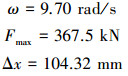

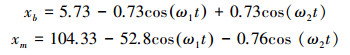

在不考虑主梁弹性的情况下,被吊物品将作简谐振动xm(t)=104.32-52.16·cos(9.7t)如式(5)所示;在考虑主梁弹性的情况下,被吊物品的振动是两个简谐振动的合成运动:xm=104.33-52.8cos(ω1t)-0.76cos(ω2t),如式(7)所示,其中一个简谐振动振幅较大,其振幅、频率等都与不考虑主梁弹性下的振动非常接近,另一简谐振动振幅很小,几乎可以忽略,但频率很高,其所引起的影响相当于在前一简谐振动的基础上增加了一个扰动。

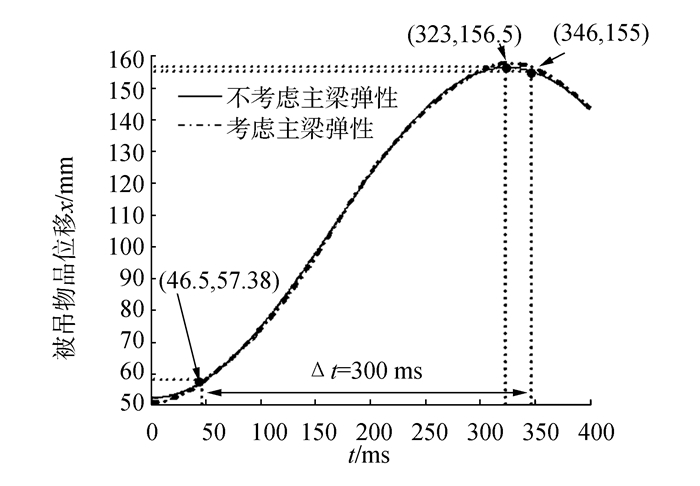

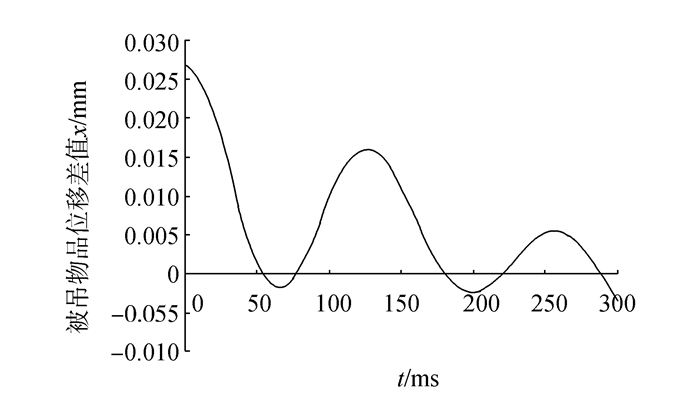

图 6为考虑主梁弹性与不考虑主梁弹性情况被吊物品的位移随时间的变化情况,其中实线代表不考虑主梁弹性的情况,点划线代表考虑主梁弹性的情况,可见两者非常接近。图 7为考虑主梁弹性与不考虑主梁弹性情况下被吊物品位移的差值,最大值约0.026 mm,出现在t= 0时刻,相对于初始时刻52.16 mm的位移,此偏差值是可以忽略的。将第2.1节及第2.2节的计算结果汇总,如表 2所示,钢丝绳最大拉力Fmax的误差率为0.9%,被吊物品最大下坠距离Δx的误差率为2.7%。

|

| 图 6 考虑与不考虑主梁弹性情况下被吊物品位移 |

|

| 图 7 考虑与不考虑主梁弹性情况下被吊物品的位移差值 |

| 参数 | 不考虑主梁弹性 | 考虑主梁弹性 | 误差率/% |

| Fmax/kN | 367.5 | 371 | 0.9 |

| Δx/mm | 104.32 | 107.19 | 2.7 |

由以上分析可知工程计算中,可忽略主梁的弹性,而只考虑钢丝绳的弹性,所引起的误差是可接受的。

3.2 钢丝绳最大伸长量xmmax和最大拉力值Fmax由式(4)可知,不考虑主梁弹性的情况下,被吊物品的最大伸长量xmmax始终等于3倍的初始伸长量xm0,此倍率关系是恒定的,与以下因素均无关:

1)被吊物品的重量m;

2)等效弹簧劲度系数ks的大小,即:a)钢丝绳的型号;b)钢丝绳卷绕系统的倍率;c)事故发生时的起升高度。

由于等效弹簧的拉力完全与弹簧的伸长量成正比,所以等效弹簧的最大拉力Fmax也是初始拉力F0的3倍,因而在钢丝绳断裂工况下,未断钢丝绳的最大拉力是事故前拉力的3倍,这一倍率关系是恒定的,即单根钢丝绳断裂事故下冲击载荷系数恒定为3。

3.3 钢丝绳拉力极值点出现的时间起重机起升机构中要求设置超载保护装置,当被吊物品载荷达到额定载荷的110%时,将触发制动器,制动器的响应时间约为Δt=300 ms。由图 6可知,在t1 = 46.5 ms时刻钢丝绳伸长量达到110%,xm0=57.38 mm,则制动器将在t2=t1+Δt=346.5 ms时刻开始制动,而钢丝绳拉力已经在t=323 ms时刻达到最大值。

以上分析揭示了单根钢丝绳断裂事故下钢丝绳拉力在起升机构制动器作出反应之前即已达到最大值,并作用于整个起升机构传动链上,起升机构传动链上的零部件应具备相应的承载能力。

3.4 ASME NOG-1中对单根钢丝绳断裂事故工况的考虑在ASME NOG-1中未明确提出针对单根钢丝绳断裂事故工况的计算验收准则,但要求在任何工况下钢丝绳中的最大拉力不得超过钢丝绳破断拉力的40%。结合第3.2节的结论,这相当于要求在正常工况下,钢丝绳至少具备3÷40%=7.5的安全系数,这相当于GB/T 3811对M7~M8级起升机构的设计要求。

至于起升机构传动链中的其余机械零部件,设计许用应力为20%的抗拉强度,因此是可以承受单根钢丝绳断裂事故工况的冲击载荷的。

4 结论文中在在考虑主梁弹性和不考虑主梁弹性的情况下进行了分析,研究了单套钢丝绳断裂事故工况下双套钢丝绳卷绕系统的动力学特性,主要得出以下结论:

1)在考虑主梁强度与不考虑主梁强度的情况下,发现两种模型计算结果十分接近,工程计算中可以忽略主梁的弹性。

2)在不考虑主梁弹性的情况下,发生单套钢丝绳断裂事故后,钢丝绳的最大拉力为事故前拉力的3倍,这一倍率关系是恒定的,与被吊物品重量m及等效弹簧劲度系数ks等因素无关;被吊物品的下坠距离为事故前钢丝绳等效弹簧身长量的两倍,这一倍率关系同样恒定。

3)单根钢丝绳断裂事故具有突然性和剧烈性,在起升机构制动器作出反应之前即已达到极值,并作用于起升机构传动链上。

4)为满足承载单根钢丝绳断裂事故载荷的要求,正常工况下钢丝绳安全系数应达到7.5,这相当于GB/T 3811 对M7~M8级起升机构的要求。

| [1] | 张营, 郭劲东. 单一故障准则在AP1000核电站环形起重机中的实现[J]. 起重运输机械 , 2013 (3) : 113-115 |

| [2] | 郑明光, 杜圣华. 压水堆核电站工程设计[M]. 上海: 上海科学技术出版社, 2013 : 120 -122. |

| [3] | NRC. NUREG-0554,Single-failure-proof cranes for nuclear power plants[S]. Rockville: US Nuclear Regulatory Commission, 1979: 5. |

| [4] | 贺小明, 奚梅英, 翁晨阳. 核电厂桥、门式起重机防单一故障特性要求[J]. 起重运输机械 , 2012 (9) : 88-94 |

| [5] | The American Society of Mechanical Engineers. ASME NOG-1-2015,Rules for construction of overhead and gantry cranes (top running bridge, multiple girder)[S]. New York: The American Society of Mechanical Engineers,2010: 49-53. http://files.asme.org/Catalog/Codes/PrintBook/35667.pdf |

| [6] | 武建平, 高秀芬, 顾翠云. 核电站环行起重机钢丝绳缠绕系统分析[J]. 起重运输机械 , 2012 (3) : 63-65 |

| [7] | 倪振华. 振动力学[M]. 西安: 西安交通大学出版社, 1986 : 40 -41. |

| [8] | 成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2007 : 1 -125. |