2. Key Laboratory of Drilling and Exploitation Technology in Complex Conditions, Ministry of Land and Resources, Changchun 130021, China

随着经济的发展,矿产和能源的消耗在不断增加,这就对矿产资源勘探提出了较高的要求。在众多矿产资源勘探技术方法中,钻探技术是唯一能从地下取出实物岩矿样品的勘查技术方法。其中,绳索取心钻探技术因具有钻进效率高、岩矿心采取率高和劳动强度低等优点,成为我国钻探领域应用最广泛的技术[1-2]。在钻进过程中,钻杆承受着大小和方向不断变化的拉、压、弯、扭等交变载荷的作用[3-4],当复合应力超过其许用应力时,容易引发钻杆折断事故,造成巨大的经济损失。而绳索取心钻杆由于受到钻进工艺的限制,壁厚小,强度也较低,更容易发生折断。因此,对钻进过程中绳索取心钻杆的应力分析十分必要。

国内外研究学者对绳索取心钻杆进行的应力分析研究,主要集中在理论计算和有限元模拟两方面。姜光忍等[5]对绳索取心钻杆在减压钻进时的顶部、中性点和底部3个关键部位的应力进行了理论计算,指出了钻具级配对钻杆应力的影响。Liu等[6]利用ANSYS软件对钻杆过渡带进行了数值模拟,发现过渡带长度和曲率半径对应力集中系数有很大影响。Dao等[7]采用沃克疲劳增长率法研究了回转钻进过程中钻杆表面裂纹的应力状况,指出了初始裂纹尺寸和拉力对裂纹扩展的影响规律。

在钻探中,较于浅孔,深孔钻进更易发生钻杆折断,而且造成的损失也更大。因此,本文对深孔钻进中绳索取心钻杆应力进行有限元分析及优化电算。绳索取心钻杆在深孔钻进中,大部分状态为减压钻进且钻杆应力复杂,文中主要对减压钻进状态下的绳索取心钻杆柱进行有限元静力分析和屈曲分析,研究钻杆柱应力分布情况及弯曲情况,并利用VC++6.0软件开发工具设计绳索取心钻杆应力仿真电算程序,验算了钻杆柱顶端、套管与钻孔变径处和底部3个关键部位的应力状况。

1 绳索取心钻杆有限元静力分析 1.1 钻杆结构及相关参数绳索取心钻杆柱是由钻杆和连接接头组成,通常是由36MnZSi、40MnZSi、40MnZMo等钢材通过冷拔的无缝钢管制成[8]。不同规格的钻杆的应用工况不同,影响其应力分析。参考国家标准《金刚石绳索取心钻探钻具设备》(GB16951-1997)与行业标准《地质岩心钻探规程》(DZ/T 0227-2010),绳索取心钻杆规格依国际通用的B、N、H、P等为代号,各规格代号对应的结构参数和工况见表 1。

| 规格代号 | 公称直径/mm | 外径尺寸/mm | 内径尺寸/mm | 最大钻压/kN | 正常钻压/kN | 转速/(r·min-1) | 泵量/(L·min-1) | 适用孔深/m |

| B | 60 | 55.5 | 46 | 12 | 8~10 | 500~1000 | 30~50 | 深空 |

| N | 76 | 71 | 61 | 15 | 10~12 | 400~800 | 40~70 | 中深孔 |

| H | 98 | 91 | 78 | 18 | 12~15 | 350~700 | 60~90 | 中深孔 |

| P | 130 | 108 | 98 | 20 | 14~18 | 250~500 | 90~110 | 浅孔 |

1.2 模型建立及边界条件

在深孔钻探中,由于钻杆柱的孔内运动形式非常复杂,并且随着孔深的增加,钻杆柱的真实运动形态更加难以确定。为了便于研究分析,选取钻杆柱整体作为研究对象,采取以下基本假设[9]:

1) 钻杆柱为线弹性变形状态;

2) 钻杆柱和孔壁的横截面均为规则圆环形或圆形;

3) 钻杆柱绕自身轴线旋转;

4) 略去一切动力效应。

简化后的孔内绳索取心钻杆柱物理模型如图 1所示。钻杆柱在在孔内主要受钻机作用力、自重、浮力、孔壁摩擦力、钻压的反作用力等影响。

|

| 图 1 孔内绳索取心钻杆柱物理模型 |

在绳索取心钻杆柱物理模型的基础上进行有限元分析,以整个钻杆柱为模型进行研究,由钻杆柱所受荷载和边界条件确定钻杆柱有限元模型。在回转钻进过程中,钻杆柱受到的力主要有钻机在钻杆柱顶端施加的压力和扭矩,以及钻杆柱底部地层对钻头的轴向阻力和阻力矩,这些力对钻杆共同作用,相互平衡。因此,对钻杆柱施加外力的时候,可采用以下2种方式[10]。

1) 将钻杆底部全部约束,对钻杆的顶部施加轴向力和转盘扭矩,那么钻杆底部钻头所受的轴向阻力及阻力矩就可由约束反力得出。

2) 也可以将钻杆顶部全部约束,而对钻杆底部施加轴向力和阻力矩,大小分别等于钻压和转盘扭矩。这样,钻杆顶部的约束反力就是对钻杆施加的轴向力和转盘扭矩。

本文采用第2种方式,即对钻杆顶部全约束,钻杆底部允许轴向移动和转动。根据以上条件创建N规格长度为1 500 m的钻杆柱有限元模型。然后创建节点,通过节点直接生成单元[11],根据单元特性,选取弹性直管单元PIPE59进行模拟,有限元模型如图 2所示。根据技术标准以及实际钻进情况,单元参数的材料特性和实常数[12]如表 2所示。

|

| 图 2 钻杆柱有限元模型 |

1.3 钻杆柱应力有限元分析

在上述钻杆柱有限元模型的基础上,对钻杆柱进行应力分析。首先对孔深1 500 m时,采用N规格钻杆钻具钻进砂岩地层的情况进行研究,结合工程实际经验进行加载,此时钻压10 kN,转速600 r/min,扭矩300 N.m。求解得到的钻杆柱复合应力等值线图如图 3所示。

|

| 图 3 1 500 m钻杆柱钻进时应力分布 |

由图 3可以看出,在1 500 m的钻孔中进行钻进时,由于钻杆柱的自重远远超过钻进所需钻压,通常采取减压钻进方式,即钻机对钻杆柱施加向上的拉力从而减轻钻杆柱底端对孔底的压力。在深度为1 356 m处,钻杆柱的应力为16.246 MPa,是钻杆柱上的最小复合应力点,该点上部受拉、下部受压,为钻杆柱从受拉状态转变为压缩状态的过渡点,也称为中和点。从图 3可以看出,整个钻杆柱上的最大复合应力出现在钻杆柱顶端,为89.663 MPa,这是由于该处要承受钻杆柱绝大部分的重量而引起的。

以上例为基础,重新设定边界条件,进一步研究不同的钻孔深度、钻杆规格、钻压和扭矩对钻杆柱应力的影响。下述模型在建立时,只改变研究对象某个对应的单一参数,其他参数仍按照上述边界条件设置,后续分析时不再说明。

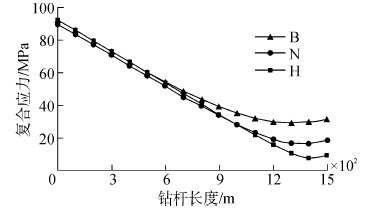

1.3.1 钻杆规格对钻杆柱应力的影响钻杆规格不同,其性能参数不同,对钻杆柱应力分布影响较大。选择常见的B、N、H这3种规格钻杆进行有限元静力分析。结果如图 4所示。

|

| 图 4 不同规格条件下钻杆柱应力分布 |

由图 4可知,3种规格的钻杆柱复合应力分布规律相同,最大应力都分布在钻杆柱顶部,随着与孔口的距离增加逐渐减小,至中合点后又逐渐增大。B规格的钻杆柱在孔口的最大应力为89.55 MPa,中和点处最小应力值为29.31 MPa,距孔口1 304 m,在孔底的复合应力为31.61 MPa;N规格的钻杆柱在孔口的最大应力为89.66 MPa,中和点处最小应力值为16.25 MPa,距孔口1 358 m,在孔底的复合应力为18.23 MPa;H规格的钻杆柱在孔口的最大应力为92.35 MPa,中和点处最小应力值为7.63 MPa,距孔口1 415 m,在孔底的复合应力为8.82 MPa。钻杆直径越大,中合点位置距离孔底越近最小应力值也越小。分析原因,中和点处轴向应力为零,此处的复合应力主要由剪切应力组成。由理论力学剪切应力计算公式可知,扭矩相同时,剪切应力与钻杆扭转截面系数成反比。B、N、H这3种规格钻杆的扭转截面系数分别为1.78×10-5 ,3.20×10-5和6.81×10-5m3。因此,H规格最小应力最小,B规格最小应力最大。

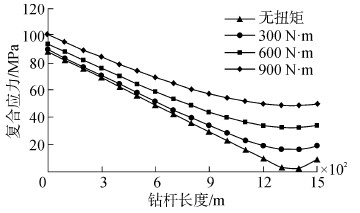

1.3.2 扭矩对钻杆柱应力的影响钻机需要在钻杆柱上施加一定的扭矩用于克服钻杆柱与孔壁的摩擦和钻头勀取岩石所产生的阻力[13],因此扭矩对钻杆应力的分析十分关键。为研究扭矩对钻杆柱应力分布的影响,对钻杆柱分别施加0(无扭矩)、300、600和900 N.m扭矩,对4种条件下的应力分布进行模拟分析。提取与孔口的距离不同点应力值,绘制的应力曲线如图 5所示。由图可知,钻杆复合应力随着扭矩的增加而相应增加,但其最大值和最小值的位置保持不变,分别在钻杆柱的顶部和中和点处。将图中最大、最小应力值提取出来并绘制应力柱状图如图 6所示。由图可看出,最大应力随扭矩增加增长幅度较小,但呈指数形式;最小应力随扭矩增加呈线性增长,增速为0.054 MPa/ N.m。此外,随着扭矩增加,最小应力与最大应力比值显著增大,无扭矩时为0.67%,900 N.m时达到48%,表明扭矩增大可使钻杆柱应力分布更加均匀。

|

| 图 5 不同扭矩条件下钻杆柱应力分布 |

|

| 图 6 不同扭矩条件下钻杆柱最大、最小应力值分布 |

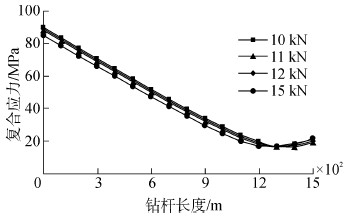

钻进不同地层时,需要根据岩石性质调整钻杆柱底部的钻压,因此钻压对钻杆应力有十分重要的影响。为研究钻压对钻杆柱应力分布的影响。对钻杆柱分别施加10、11、12和15kN的钻压,提取钻杆柱与孔口距离不同点的应力值,绘制的应力曲线图如图 7所示。

|

| 图 7 不同钻压条件下钻杆柱应力分布 |

由图 7可知,钻杆柱最大复合应力的位置在钻杆柱顶端保持不变,并且随着钻压值的增大而减小。而不同钻压条件下钻杆柱最小复合应力在中和点处,均为16.246 MPa。在中和点上部,钻压越大复合应力越小,在中和点下部钻压越大复合应力越大。分析原因,深孔钻进时进行减压钻进,钻压越大,钻机对钻杆柱顶端的提升力越小,而孔底钻压保持不变。此外,从图中还可以看出各曲线相互之间差异微小,钻压从10 kN增大到15 kN时,复合应力仅增长5.28%,表明钻压变化对深孔钻杆柱复合应力的分布影响较小。

2 钻杆柱屈曲变形分析由于绳索取心钻杆在回转钻进过程中如同一根细长的柔性杆,是一个弹性系统,在离心力和轴向力作用下会发生弯曲,弯曲变形在钻杆内部产生较大的弯曲应力,严重影响了钻杆在孔内的应力分布[14],因此对钻杆柱屈曲变形进行分析。

图 3模型在静力分析的基础上,选取ANSYS软件中屈曲分析模块来求解钻杆柱的弯曲模态。求得的钻杆柱10阶屈曲载荷特征值如表 3所示。

| 阶数 | 载荷特征值 |

| 1阶 | 0.016 3 |

| 2阶 | 0.016 3 |

| 3阶 | 0.044 7 |

| 4阶 | 0.044 7 |

| 5阶 | 0.113 4 |

| 6阶 | 0.113 4 |

| 7阶 | 0.183 7 |

| 8阶 | 0.183 7 |

| 9阶 | 0.301 9 |

| 10阶 | 0.301 9 |

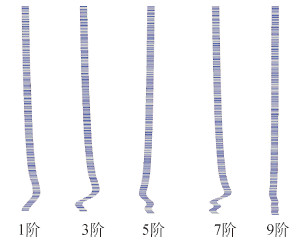

由于在全局坐标系统中,钻杆柱是一中空的管状结构,其结构是关于x、y轴对称的,且约束情况也是如此,因此其弯曲模态的结果出现了上述两两对称的形式,施加载荷乘以载荷特征值即可得到钻杆柱发生各阶屈曲失稳时的临界载荷。因此,选择奇数阶模态进行研究并绘制相应的钻杆柱弯曲模态如图 8所示。

|

| 图 8 钻杆柱前5奇数阶弯曲变形图 |

由图 8可看出,随着屈曲阶数的升高,钻柱的屈曲纵向变形越来越剧烈,而横向变形幅度却呈现波动状态。此外,钻杆柱在孔内的弯曲变形曲线近似呈现正弦波形式,其半波长随与孔口的距离增加逐渐减小,即钻杆上部弯曲变形最小,与孔口距离越大,弯曲变形越严重,这一结果与萨尔基索夫的半波长理论相符,与在实际钻进过程中,为了防止钻杆柱在钻头处出现弯曲变形,而在钻杆下端安放一定长度的粗径钻具的实际情况是一致的。

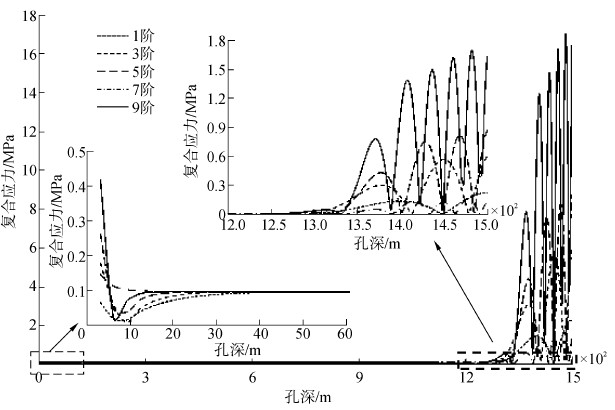

提取钻杆柱屈曲模态的节点应力数据,绘制各阶应力随孔深变化趋势如图 9所示。由图可看出,在距离孔口40 m内,各阶应力由大变小并逐渐稳定在较小值,原因是钻杆柱顶端为固定约束,钻杆柱各向位移受到限制,应力集中。随着与孔口距离的增加,钻杆柱周向限制消失,应力分布均匀且较小,在距离孔口在40 ~1 250 m之间时,钻杆柱各阶应力曲线几乎重合并平行,贴近于水平轴,各阶应力值均较小,造成这种现象的原因是深孔钻杆柱因自重远远大于钻压,钻杆柱中和点上部承受拉应力,其弯曲变形量微小,钻杆柱内部产生的弯曲应力较小,该结论与图 8显示结果相一致。在与孔口距离大于1 250 m时,钻杆柱各阶应力波峰数随屈曲阶数增大而增多。其中,1阶模态在孔深1 250 m后有2个波峰,3阶模态有3个波峰,9阶模态波峰数达到6个,表明钻杆柱应力变化随屈曲阶数增大越来越剧烈。此外,各阶模态应力极大值除7阶模态外随屈曲阶数增大而急剧增大,9阶模态的极大应力为17.119 MPa,是1阶模态的7.6倍。分析其原因为钻杆柱下部在压应力和离心力的共同作用下极易发生屈曲,导致弯曲应力急剧增大。

|

| 图 9 钻杆柱各阶屈曲状态下应力-孔深变化 |

钻杆柱因屈曲变形将与孔壁产生接触,使其绕孔眼轴线产生公转,从而导致钻杆柱的偏磨。从以上钻杆柱屈曲分析的结果中提取钻杆柱的变形数据,可以找出钻杆柱最大变形的位置,即实际的回转钻进过程中磨损情况最严重的地方。上述结果可指导施工单位在钻杆柱最大变形位置安装保护套,从而有效避免钻杆柱与孔壁的直接接触,增加钻杆柱的使用寿命。

3 优化电算由以上分析过程可知,深孔钻进中绳索取心钻杆应力的理论计算和有限元模拟原理复杂,过程繁琐,实际应用有困难。基于钻探施工的实际情况,设计了“绳索取心钻杆应力仿真电算”。该电算能够对钻杆柱顶部、套管与钻孔变径处、底部3个危险部位的应力进行快速计算和强度校核。

3.1 仿真电算软件仿真电算采用Microsoft Visual C++ 6.0软件开发工具进行可视化编写[15],电算通过Windows窗口形式呈现,界面全部采用中文显视。电算过程如图 10所示,主要分为参数设置和计算结果与校核两步。在参数设置界面图输入参数包括孔深、钻压、转速等常规钻探参数。若参数输入错误,可清除已设参数,重新输入;无错误可直接进入计算界面。该界面可快速显示出钻杆顶部、套管与钻孔变径处和底部的应力分量及复合应力,并根据已选钻杆材料进行强度校核,同时输出校核结果。

|

| 图 10 电算程序框图 |

将图 3中的钻柱模型的相关参数以及相关工程经验数据输入电算程序,参数设置与计算结果具体见图 11。

|

| 图 11 钻杆柱应力电算过程 |

由图 11可知,当孔深1 500 m、钻杆直径76 mm、钻压10 kN、转速600 r/min的条件下,钻杆顶部和变径处拉应力分别为91.2和77.75 MPa,分别占合成应力的92.4%和85.05%,表明轴向应力是钻杆柱上部复合应力的主要部分。钻杆柱底部压应力仅为9.65 MPa,而弯曲应力由变径处的3.54 MPa激增到钻杆底部的69.47 MPa,占复合应力的87.4%,表明钻杆柱底部屈曲变形严重,弯曲应力是复合应力的主要部分。其中钻杆顶部为固定约束,因此不考虑弯曲应力影响。剪切应力先变大后变小,原因是变径处孔径减小,钻杆柱与孔壁摩擦阻力矩增大,而孔底剪切应力只需克服钻头勀取岩石的阻力。此外,3个关键部位的复合应力均小于钻杆材料的许用强度,满足强度要求。上述电算结果与有限元分析结果相符,验证了电算程序的准确性和可行性。

4 结论本文利用ANSYS软件对深孔减压钻进过程中绳索取心钻杆柱的应力分布进行了静力分析和屈曲分析,并利用VC++6.0软件开发工具设计了绳索取心钻杆关键部位应力仿真电算,得到如下结论:

1) 浅孔钻进时,钻杆柱最大复合应力分布在其底部且保持不变,随孔深增加,最大复合应力转移到钻杆柱顶部且呈线性增长。深孔钻进时,钻杆柱自重远远大于钻压,最大复合应力分布在钻杆顶部,最小复合应力分布在钻杆柱中和点附近。

2) 扭矩变化对钻杆柱最大复合应力影响微小,对最小复合应力影响较大,扭矩增大可使钻杆柱应力分布更加均匀。而钻压和钻杆规格对钻杆柱应力分布影响不明显。

3) 深孔减压钻进过程中,钻杆会发生正弦波式弯曲。钻杆柱应力变化随屈曲阶数增大越来越剧烈,弯曲应力极值出现在底部。分析结果可帮助施工单位找出钻杆弯曲变形最大的位置并装上保护套,避免钻杆的偏磨。

4) “绳索取心钻杆应力仿真电算”程序能够快速、准确计算出绳索取心钻杆的各部分应力分布,并自动与钻杆材料进行强度校核,计算结果与有限元分析结论相符,验证了仿真电算的正确性。仿真电算可实现快速优化钻具级配和钻进规程的目的,具有很好的移植性和工程应用价值,对钻探领域的钻杆应力分析方面有很好的推广价值。

以上这些分析结论,对于研究和预防钻杆疲劳失效、钻杆的结构优化设计、钻进规程的合理确定均有一定的参考价值。

| [1] | 张涛. 地质钻杆失效原因及加强措施浅析[J]. 地质装备,2012, 13 (5) : 21 –23. |

| [2] | 孙建华, 王林钢, 梁健, 等. 深孔小直径绳索取心钻进施工调研分析和技术建议[J]. 探矿工程(岩土钻掘工程),2016, 43 (2) : 12 –17. |

| [3] | 汲方林. 基于Simulation的测斜钻杆静态分析及优化设计[J]. 矿山机械,2014, 42 (3) : 16 –19. |

| [4] | 文华, 邓勇军, 古松. 钻杆组合梁力学性能研究[J]. 山西建筑,2015, 41 (21) : 19 –21. |

| [5] | 姜光忍, 李忠, 王献斌. 绳索取心钻探施工中钻杆折断原因分析及应对措施[J]. 探矿工程(岩土钻掘工程),2009, 36 (3) : 15 –17. |

| [6] | LIU Yonggang, LI Fangpo, XU Xin, et al. Simulation technology in failure analysis of drill pipe[J]. Procedia engineering,2011, 12 : 236 –241. |

| [7] | DAO N H, SELLAMI H. Stress intensity factors and fatigue growth of a surface crack in a drill pipe during rotary drilling operation[J]. Engineering fracture mechanics,2012, 96 : 626 –640. |

| [8] | 吴晔. 深部地质钻探钻柱失稳行为研究[D]. 北京:中国地质大学, 2014:32-33. |

| [9] | 舒晓勇. 2000m水井钻机的钻杆仿真研究[D]. 武汉:中国地质大学, 2003:12-28. |

| [10] | 方鹏. 勘查钻进钻杆的实验模型与仿真分析[D]. 武汉:中国地质大学, 2007:27-44. |

| [11] | 赵戈, 钟宇光, 张玄, 等. C80B型车体结构的强度及模态分析[J]. 应用科技,2013, 40 (5) : 1 –6. |

| [12] | 谢龙汉, 刘新让, 刘文超. ANSYS结构及动力学分析[M]. 北京: 电子工业出版社, 2012 : 444 -449. |

| [13] | 高连新, 焦文鸿, 董强, 等. 新型定向钻杆接头HLBT-8A的抗扭性能分析[J]. 华东理工大学学报:自然科学版,2013, 39 (1) : 115 –120. |

| [14] | 崔成民, 梅冬. 基于ANSYS绳索取心钻杆和连接接头的应力分析[J]. 探矿工程(岩土钻掘工程),2014, 41 (4) : 61 –63. |

| [15] | 何飞, 付永庆. 基于VC6.0的数字图像压缩平台设计[J]. 应用科技,2010, 37 (3) : 18 –21. |