2. College of Mechanical and Electrical Engineering, Harbin Engineering University, Harbin 150001, China

通海截止阀在海洋环境中主要用于舰船及深海作业进排水控制。当其用于舰船时,只能在舰船回港时拆卸检修,然而舰船航行时间一般长达数月,极有可能在运行过程中发生损坏[1, 2, 3];同时,深海作业时对通海截止阀的维修维护也极其不便。通海截止阀工作时,流经阀门内壁与阀杆间的流体速度经常高达每秒数十米,常常导致短时间工作后阀门密封面或阀杆损坏[4, 5]。因此,对阀门冲刷腐蚀及其引起的阀门故障进行研究,在设计时给出在具体工况下各部分的冲蚀速率及整体的冲蚀分布具有重要意义[6, 7, 8, 9]。

1 几何模型的确立及网格划分阀门模型选用DN125型号通海阀构建。模型采用ICEM CFD软件划分网格[10],采用全段非结构化划分,壁面处边界层层数为10,首层网格最大尺寸为3 mm,网格增长率为1.2,湍流区最大网格尺寸为8 mm。最终生成的阀门网格总数为210万。经网格无关性验证,此网格能满足计算要求并保证计算精度。

2 阀门总体冲蚀状况分析设阀口出水方向为x轴正向,阀杆垂直向下方向为z轴正方向,同时设阀口向右阀杆垂直向下时,轴向截面图向外为y轴正方向。图 1为阀座内粒子轨迹及壁面冲蚀速率分布云图,模型最大冲蚀速率出现在阀门出口处(图 1位置A处),大小为0.010 5 kg/(m2·s)。这主要是由于出口变窄,大量沿壁面运动的高速粒子冲刷此处;另一方面原因是此处未作圆角处理,粒子速度方向与壁面方向所成角度接近最大冲蚀角。

|

| 图 1 粒子轨迹及冲蚀速率分布 |

分析A区域附近冲蚀情况可知,虽然粒子最大速度出现在阀门出口处对称面附近,但粒子轨迹图显示,粒子在经过此处时,其速度方向基本垂直于壁面法向,而且粒子在进入直管道后,速度方向变化较小,也不容易发生弹射,在整个出口直管区域内与壁面碰撞次数都在1~2次,因此此处冲刷速率并不大。而在A处与对称面垂直平面上,冲蚀速率较大,主要有2个原因:沿-x方向,粒子在与上壁面(或阀芯)碰撞后又与此处壁面碰撞,反弹后在此区域形成多次碰撞;沿+x方向,沙粒与壁面方向有一较大的角度,且此处沙粒速度也比较大。

B处为阀座部分阀门密封面,此处冲蚀速度较大的成因基本与A处一样,但此处沙粒速率远小于A处,所以造成的冲蚀破坏也较小。值得注意的是,密封面法向方向与入射流方向相反,阻碍了入射流,入射流方向往阀芯处偏移,导致大部分粒子均不与密封面碰撞。而且即使是与密封面碰撞的粒子,主要都来源于平行于壁面方向的粒子,这些粒子的速度都比较低。因此,可以认为,在实际工况下,只要密封面面积不是太小,阀座部分密封面冲蚀速率都会比较低,不容易发生泄漏。

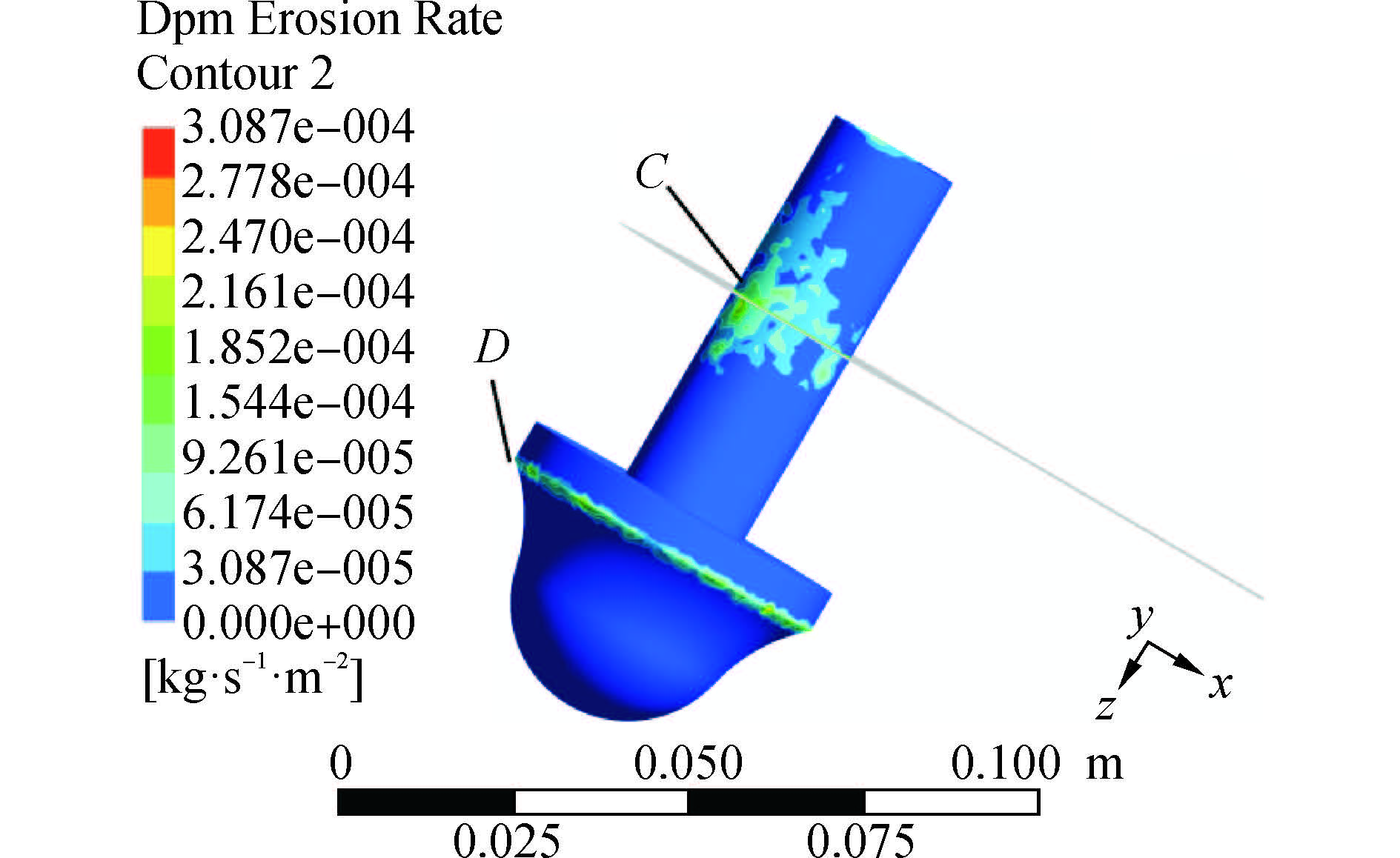

图 2为阀芯部分冲蚀速率分布图。阀芯中心(图 2C处)及阀盘底面(图 2D处)冲蚀速率比较大,最大冲蚀速率为3.087×10-4 kg/(m2·s),远小于阀体的最大冲蚀速率。

|

| 图 2 阀芯部分冲蚀速率云图 |

对阀芯处冲蚀速率分析表明,在远离出口方向区域(-x方向)冲蚀速率大于靠近出口方向区域的冲蚀速率。这主要由于出口方向处粒子都跟随流体直接出流,而在远离出口区速度较低,流体方向也指向出流方向,粒子则会在碰撞阀芯后形成多次碰撞,加速此区域冲蚀速率。

阀盘底部的冲蚀则主要由于阀盘形状为下凹形,阀盘附近流体一部分分流后都直接从阀盘最大截面积处流出,此时流速较高,角度也较大;另一部分流体沿着凹面流出,也必须经过此处。因此,阀盘底部就在这些沙粒的作用下不断冲蚀下盘面。但由于此处速度较大,而且流速方向平行于阀芯中线,沙粒不易造成多次冲刷,所以此处冲刷速率相对阀芯位置较低。

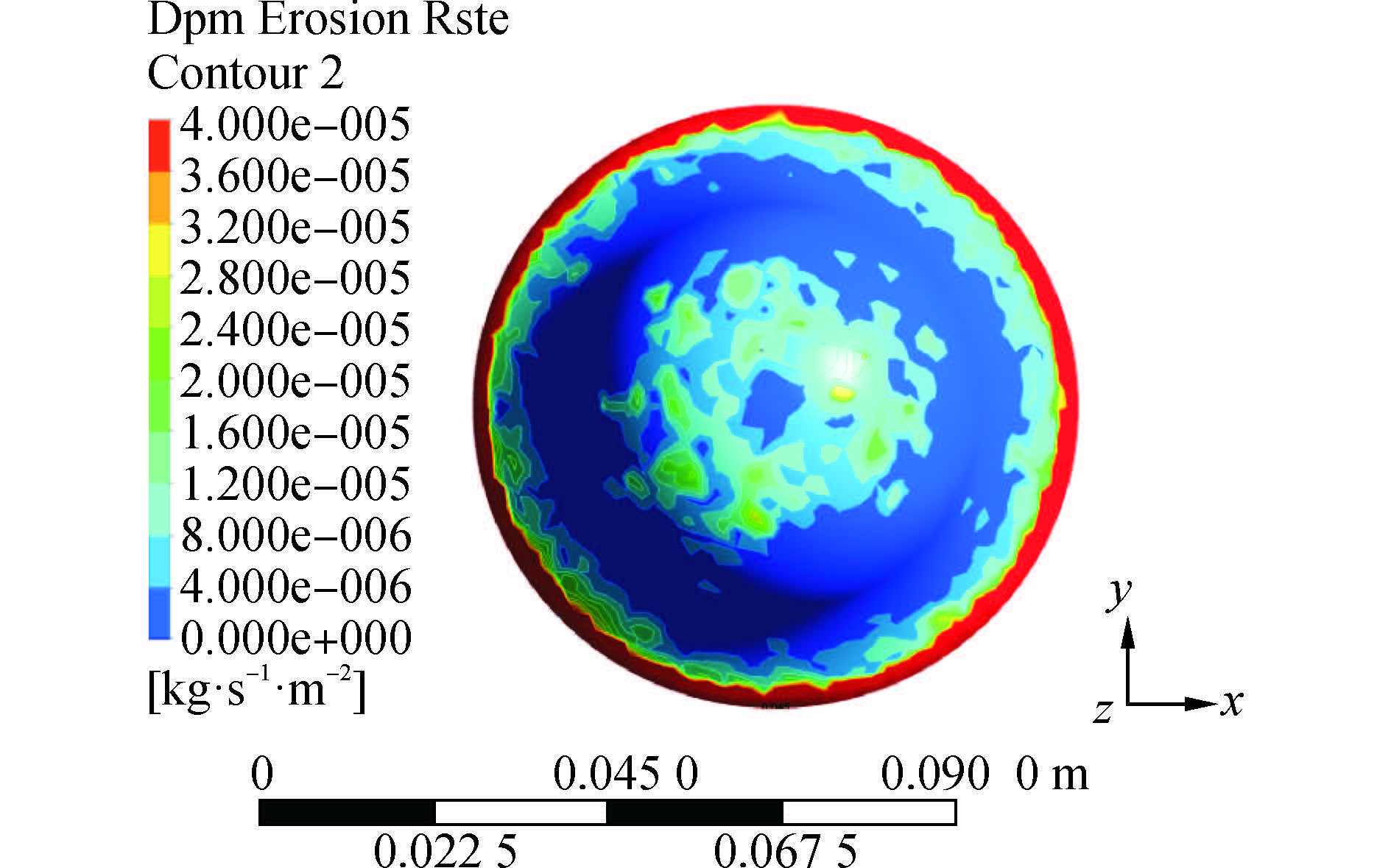

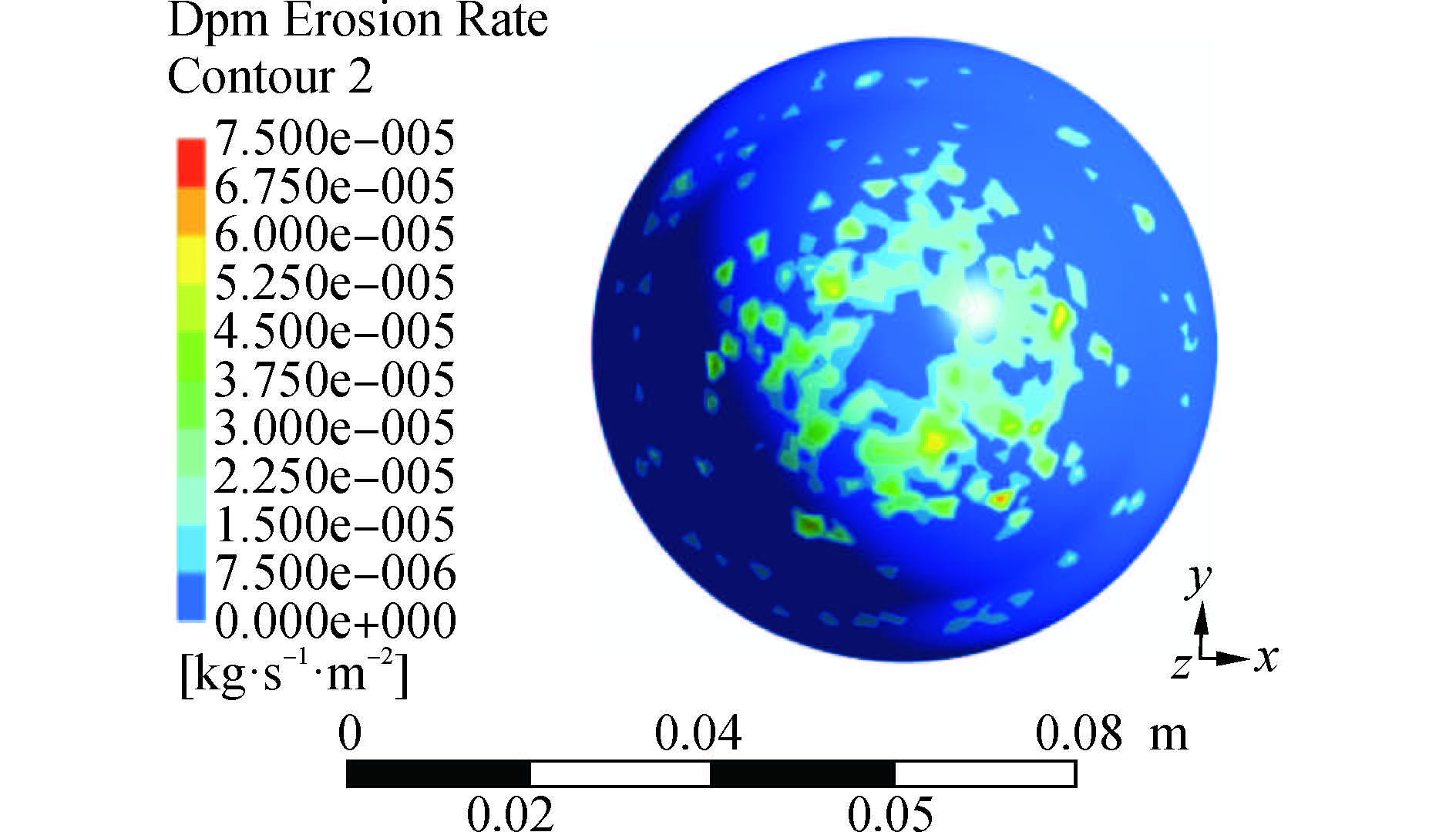

图 3为阀盘冲蚀速率俯视图,通过修改最大冲蚀速率,可以看出阀盘底部的冲蚀情况。由于阀盘中心处流速较低,而且压力较高,大部分粒子在碰撞前即向周围分流,因此此处冲蚀速率较低。离开正中心区后,流体速度增加,在中心分流处的粒子在此处汇集,形成了一个较大冲蚀的区域。从图 3更容易看出阀盘凹下去的部分几乎不受冲蚀影响,因为大部分粒子均不经过此处。

|

| 图 3 阀盘冲蚀速率俯视图 |

上一节对阀门整体的冲蚀情况做了分析,发现冲蚀分布很不均匀,在阀门出口处易出现局部冲蚀现象,在此节中将对这一现象的成因作分析。在阀门上截取如图 4所示的4个平面,分析阀门上流体的变化情况。

|

| 图 4 阀门局部冲蚀云图 |

图 4为截面间阀门的局部冲蚀分布图。在0°平面上,受较大的径向压力梯度影响,流体的径向速度指向内壁,但其靠近壁面区域的速度均较小,反映在对冲蚀速率的影响即是此处的冲蚀速率较小。在30°截面上,在阀芯两侧已有2个清晰的二次流漩涡,且漩涡靠近阀芯处速度大于靠近阀座壁面处速度。这主要因为在流道转角处,阀门壁面附近低能流体会受到离心力与压力梯度的不平衡力,由流体的连续性可知,处于管道中心部位的流体此时会从内壁流向外壁,从而形成一对涡。在二次流的影响下,此处的冲蚀速率已远大于0°平面时的冲蚀速率。在60°平面处,漩涡基本已完全成型,并且流体在下端速度较上端高,在60°平面处的阀门冲蚀速率基本与此面上的速率分布一致。在90°截面上,2个二次流漩涡以管道中心上下对称、左右对称分布,而且流体在左右两侧速度大于上下两侧,也大于60°平面时两侧的最大速度,这导致此处的冲蚀速率在整个阀门中最大,极易造成冲蚀破坏。

在粒子浓度较低的两相流中,粒子主要的行进方向由流体决定。在二次流漩涡中,则表现为在直管中平均分布的粒子在进入阀门后,会在流体的作用下卷入二次流漩涡中,而由于漩涡总是不稳定的,粒子会在螺旋运动的过程中离开漩涡中心,冲向壁面。

4 阀芯的冲蚀特性分析本节通过分析不同位置的冲蚀情况及流场特性,得出不同位置上影响阀芯冲蚀速率的主要因素。

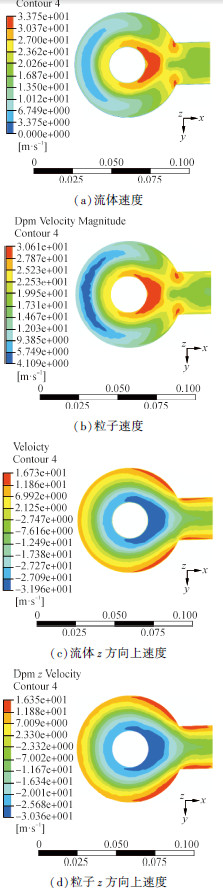

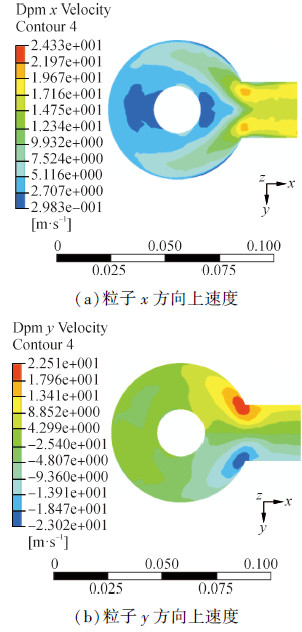

4.1 阀芯水平面上的冲蚀特性阀芯最大冲蚀位置位于阀芯中间处,现截取此处平面作冲蚀特性分析,图 5为此平面流场速度及粒子速度图。

|

| 图 5 流体速度及粒子速度 |

如图所示,流体对粒子的作用表现在高速区拖拽粒子加速运动,在低速区减慢粒子速度,所以流体的最高速度大于粒子的最高速度,最低速度也小于粒子的最小速度,但在同一个点内,流体速度与粒子速度是相近的。

图 5表明,在此平面内,越靠近阀芯部分,其z向速度所占总速度比重越大,也就是说,此时流体和粒子都主要向上运动而平面内扩散速率很低。可以认为,阀芯中间部分的冲刷主要由入口处带来的粒子向上运动冲蚀造成。结合图 6可以看出,沙粒在远离出口方向一侧时,沿x向速度较低,但还是朝向出口方向。沙粒在上升过程中,碰到壁面反弹,x方向动量小,迅速地被流体带动,继续沿出口方向运动,而且此处y方向速度的值也小,不易向外围运动,大部分沙粒还是一直在此区域中,导致此处冲蚀速率很大。而在阀芯朝出口方向,虽然此处粒子速度大于入口反向速度,在沙粒向上运动时,只有一小部分会与壁面接触,其余都直接运动至出口处,而且与壁面碰撞后的沙粒,其x方向速度必然朝向出口端,也就是说,这部分沙粒最多只会与壁面碰撞一次,其冲蚀速率应远低于另一侧的冲蚀速率。

|

| 图 6 粒子在平面方向的速度分布 |

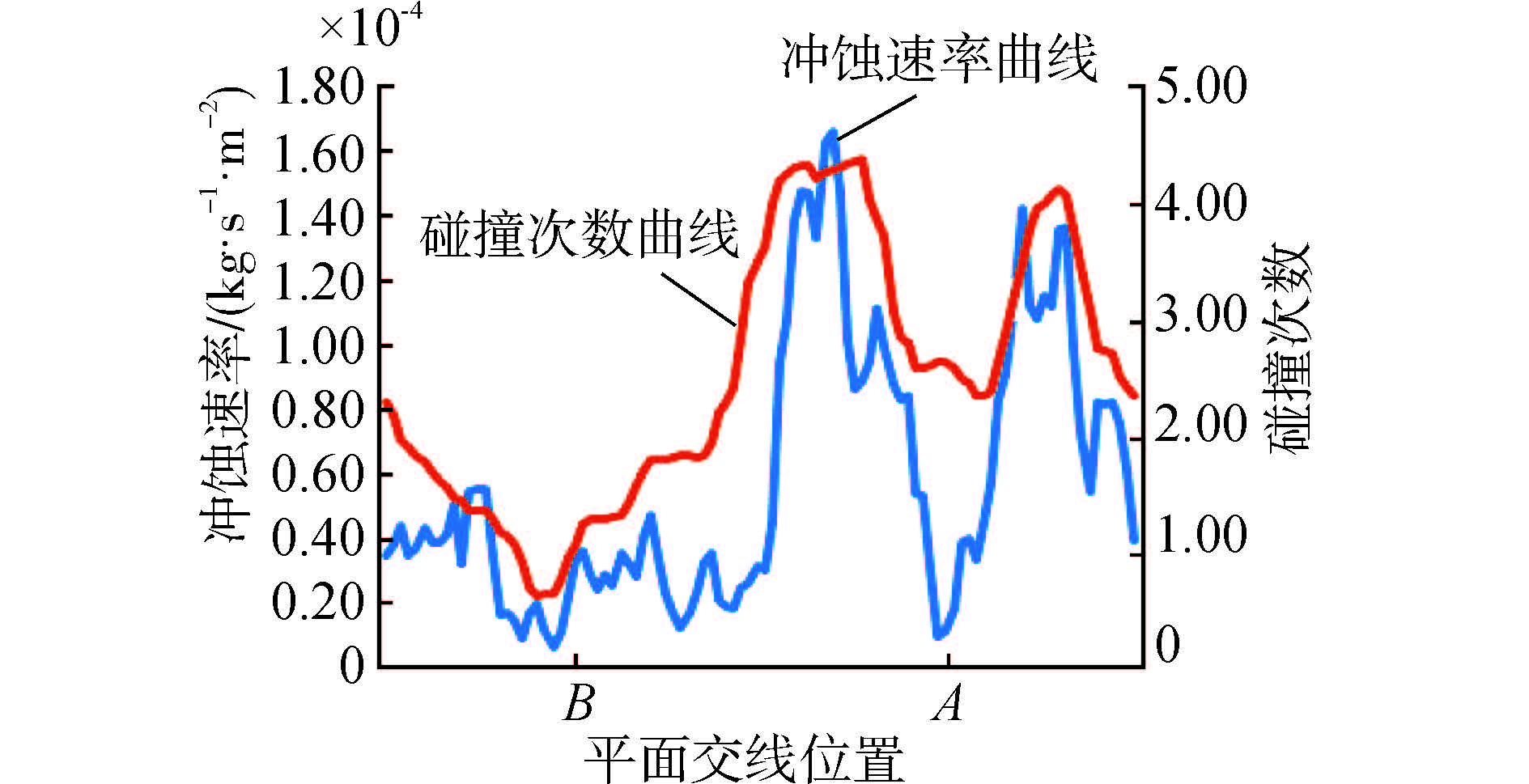

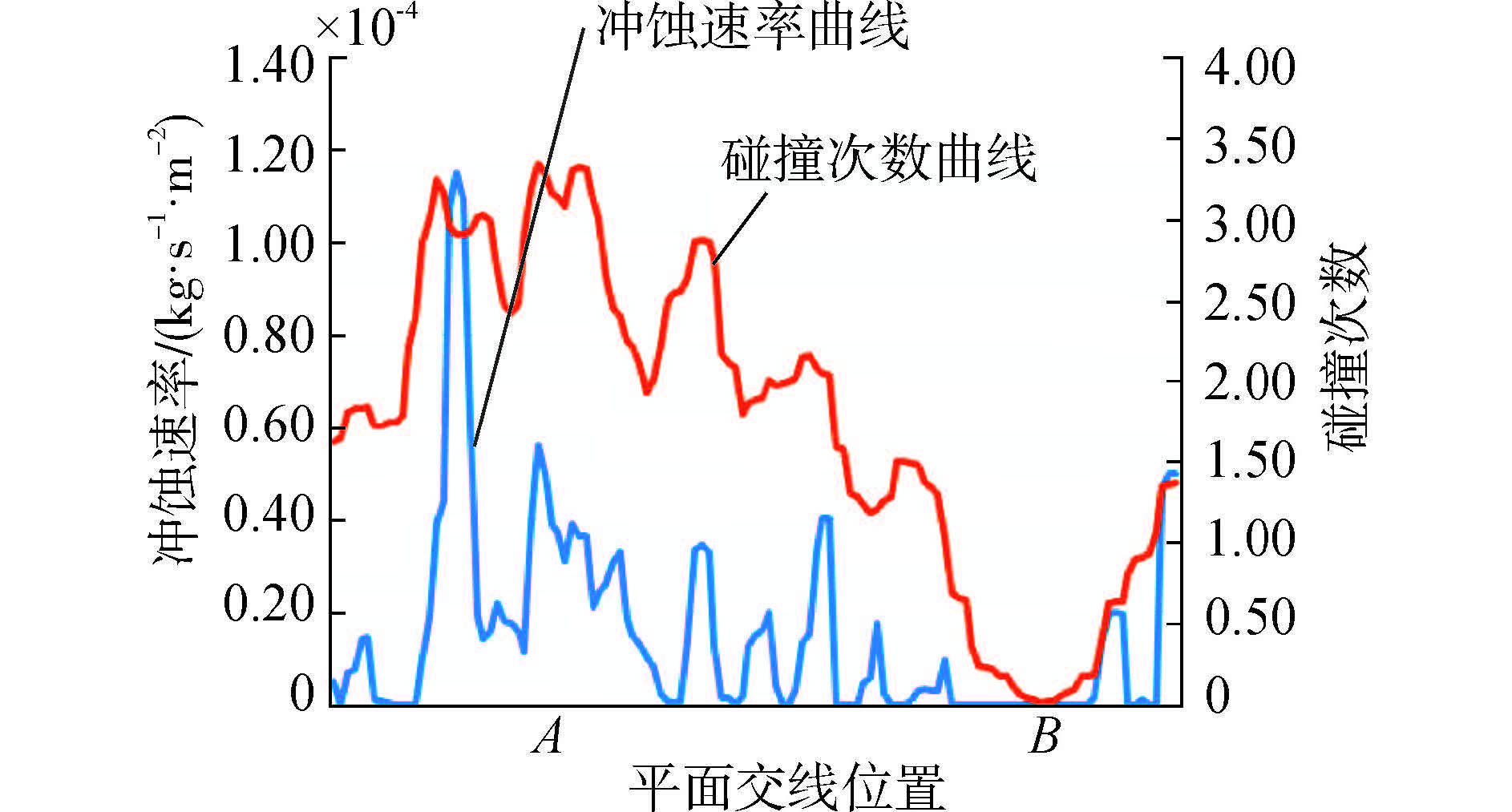

依据所在平面与阀芯平面的交线上冲蚀速率分布与颗粒碰撞次数计算结果,冲蚀速率与碰撞次数的相关系数为0.81,表现为强烈的正相关,而图 7中冲蚀速率基本与碰撞次数同步上升或下降。因此可以认为在此处,冲蚀速率主要由碰撞次数决定。

|

| 图 7 交线上碰撞次数与冲蚀速率关系 |

分析结果可以发现,虽然冲蚀速率与碰撞次数同步下降,但此处冲蚀速率下降的速度远大于碰撞次数下降的速度,而且此处的冲蚀速率也低于大部分碰撞此处小于此处的值。这主要由2个原因造成:冲击处处速率较小,导致冲蚀速度也较小;另一个原因就是此处粒子基本都是向下运动,速度方向接近垂直于壁面法向,碰撞角度很小,而在碰撞两侧时,速度方向与壁面方向有一定夹角,导致冲蚀速率大大增加。

4.2 阀芯竖直平面上的冲蚀特性利用与分析阀芯水平面上冲蚀特性相同的方法,可得出在冲蚀最大点处与zx平面的粒子速度及流体流线图。由此可知在竖直面上冲蚀速率与碰撞次数呈现正相关,其相关系数为0.21~0.47,表明了在阀芯竖直平面上的冲蚀速率不是单一因素起决定作用,而是影响冲蚀的所有因素共同作用的结果。因此,如果要减缓阀芯的冲蚀程度,可在冲蚀速率较大的地方作某方面的改善。如在水平面上,其主要受粒子碰撞次数影响,在改善此处冲蚀情况时,应先考虑降低粒子碰撞次数;在竖直平面上,阀芯冲蚀速率分布不均匀,而阀芯部分耐冲蚀性能是由其最大冲蚀速率决定的,所以应先考虑如何降低最大处的冲蚀速率。

5 优化模型上一节中分析了阀芯在不同位置上的冲蚀程度及其成因,并对如何减少阀芯的冲蚀速率给出了建议。在本节中,将会使用优化过的阀体及阀芯模型重新对阀芯的冲蚀速率进行数值模拟。

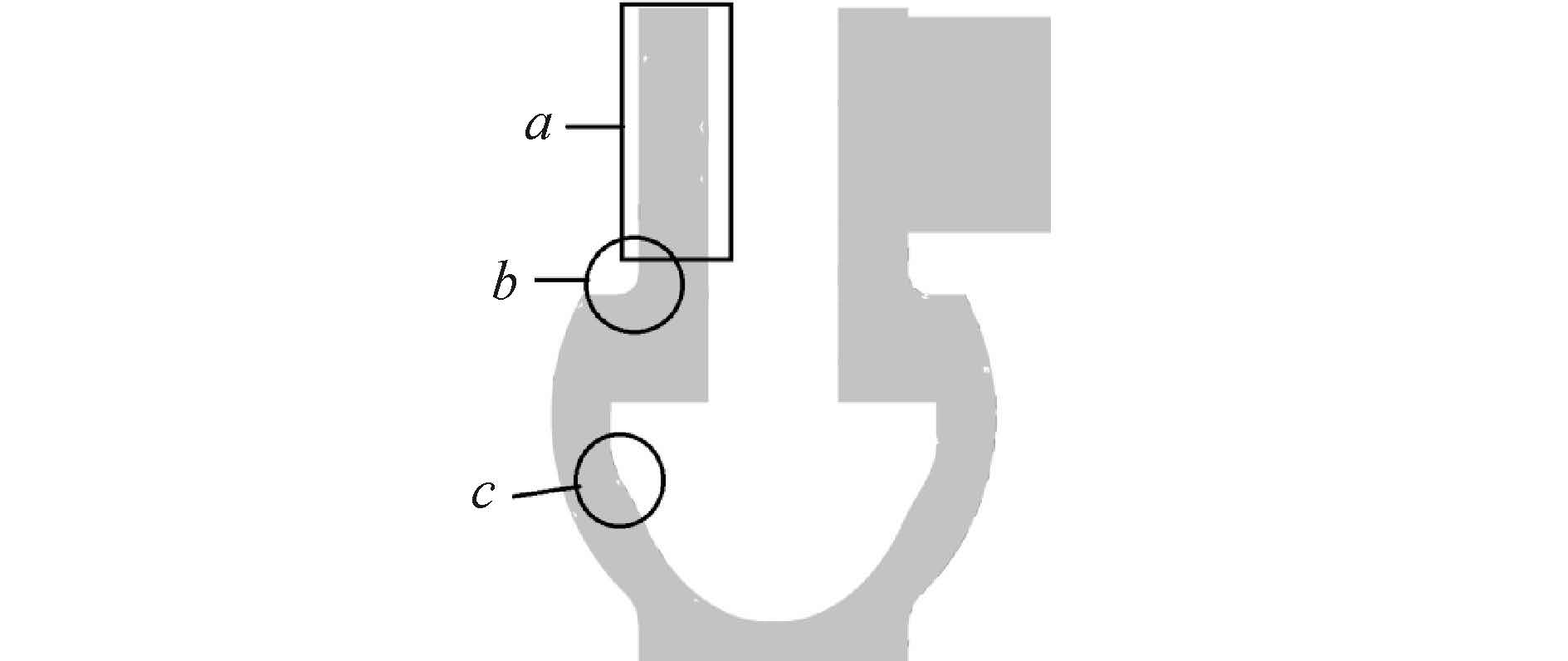

5.1 模型的更改部分为了优化阀芯的耐冲蚀性能,根据前面的分析,如图 8所示,本文对通海截止阀作了以下3个方面的改动:1)将阀体上部更改为圆柱形(如图 8中a处)。2)将密封面处作圆角处理(如图 8中b处)。3)将阀盘处凹面更改为凸面,并与阀盘圆柱部分相切(如图 8中c处)。

|

| 图 8 优化后模型 |

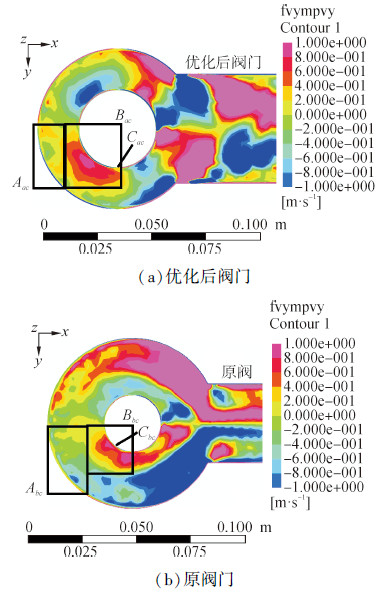

图 9为截止阀阀芯部分流线与粒子速率图。在标准工况下,截止阀流体入口速度为17.12 m/s,比以前的入口速度大12.7%。流线图相比以前最明显的变化是阀芯上部的大漩涡已经消去,能避免此侧粒子对阀芯壁面的多次冲蚀现象。如粒子速率图所示,虽然粒子最大速率增大,但冲蚀速率较大的区域的粒子速率反而较少了,这对减少最大冲蚀速率是有帮助的。

|

| 图 9 阀芯部分流线与粒子速率 |

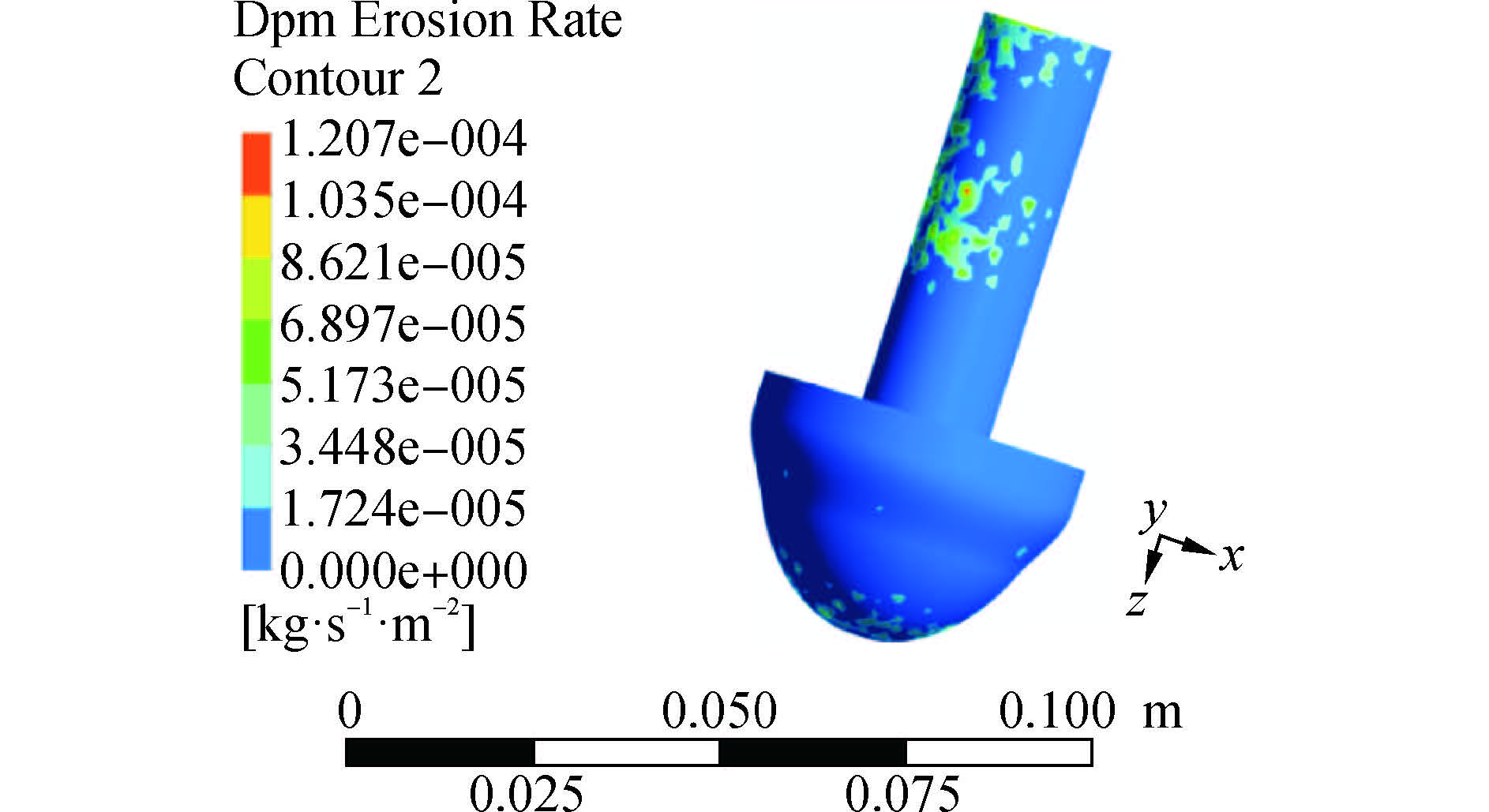

图 10是阀芯冲蚀速率分布图。计算结果表明其最大冲蚀速率较原阀下降了60%,低至1.207×10-4 kg/(m2·s) ,且阀芯部总体冲蚀速率分布较原阀分布平均。阀芯的平均冲蚀速率为4.064×10-6 kg/(m2·s),较原阀芯1.234×10-5 kg/(m2·s) 下降了67%。图 11为阀盘冲蚀速率腐蚀图,计算结果表明,优化阀盘凹处后,其边缘处的冲蚀速率大大降低,而靠近中间部分的冲蚀速率则有所上升。

|

| 图 10 阀盘冲蚀速率分布 |

|

| 图 11 阀盘冲蚀速率俯视图 |

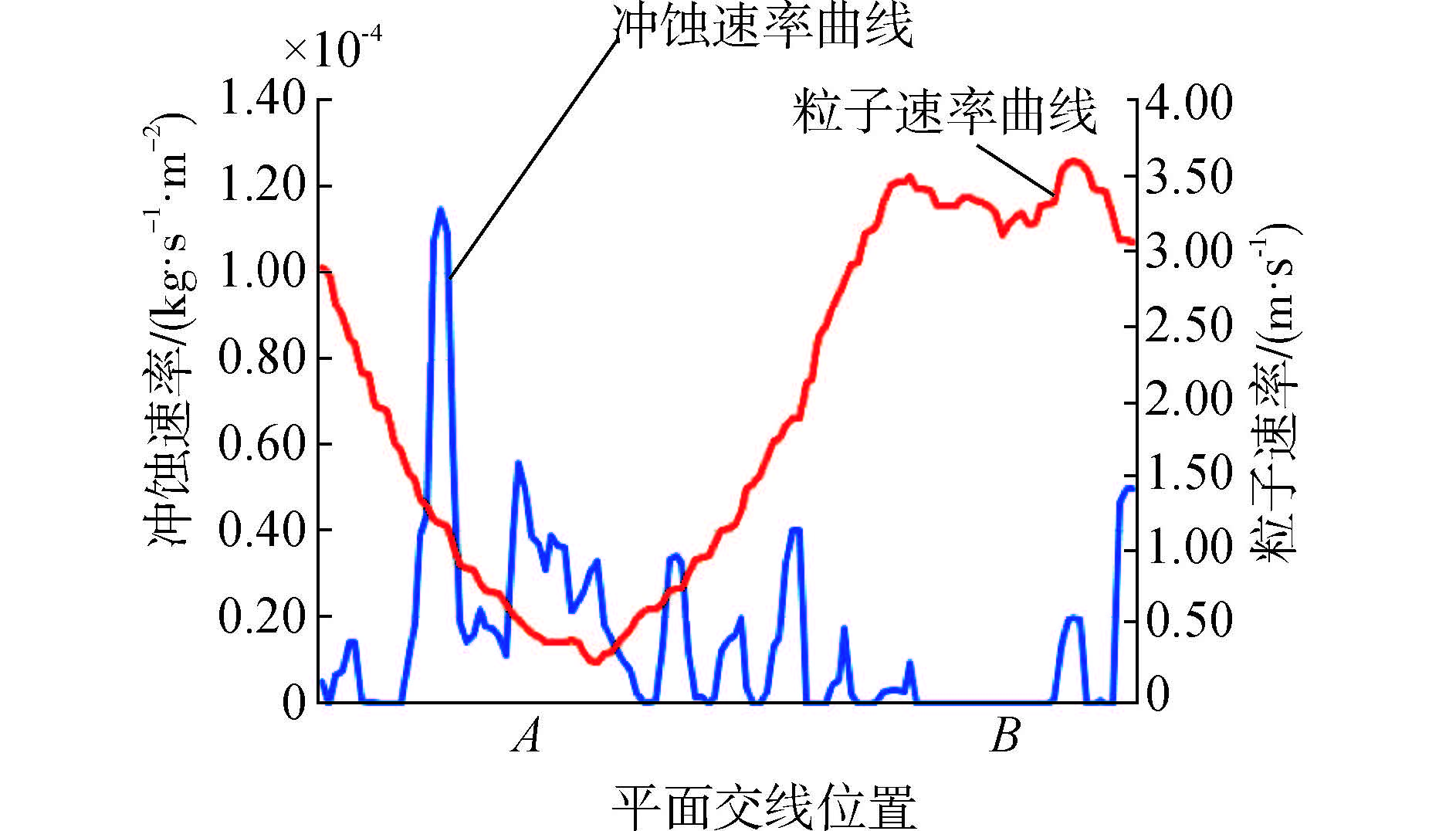

图 12、13中A点为线上最远离出口处的点,B点为最靠近出口处的点。经计算得,线上碰撞次数与粒子冲蚀速率间的相关系数为0.55,表明碰撞次数对冲蚀速率的影响较原阀弱,有两方面的因素导致了这种变化:粒子速率对冲蚀速率的影响加强;粒子碰撞次数减少。

|

| 图 12 交线上碰撞次数与冲蚀速率关系 |

如图 12所示,线上粒子的速率变化幅度大于原阀的速率变化幅度,同时可以观察到冲蚀速率最大点出现在位置A附近,结合图 13观察可知冲蚀速率最大点附近粒子速率约为17 m/s,小于原阀此值。这表明了冲蚀速率较原阀减少有一定程度是由于粒子速率的降低。

|

| 图 13 交线上粒子速率与冲蚀速率关系 |

图 14所显示数值为最大冲蚀点水平面上流体y向速率与粒子y向速率之差。在忽略重力及附加力的条件下,在任意方向上,粒子加速度正比于流体速度与粒子速度之差的平方,因此,粒子的运动方向决定于这个差值。如图 14所示,在原阀靠近阀门壁面的Abc区域上,流体速率小于粒子速率,表明此区域内的粒子会朝-y方向改变速度。粒子运动至随后的Bbc区域后,流体速率大于粒子速率,粒子开始朝+y方向改变速度,并与壁面在于x轴大约成45°的Cbc处碰撞。而在优化后的阀门上,Aac区域内总体上是流体速率大于颗粒速率,而Bac区域流场情况与Bbc相似,则粒子从壁面处即往+y方向加速,并与壁面在与x轴成大约90°的Cac处碰撞,这样大大减小了冲蚀。

|

| 图 14 冲蚀最大点水平面上流体与粒子在y向上的速率差 |

本文全面分析了通海截止阀的冲蚀情况,包括阀体与阀芯的最大冲蚀速率、平均冲蚀速率及最大冲蚀处出现位置,对其成因进行了分析,据此进一步着重对通海截止阀阀芯作了冲蚀速率分析,总结出了不同位置上影响阀芯冲蚀速率的因素。另外根据理论分析与计算结果,对截止阀进行优化改进设计,将阀体上部更改为圆柱形并将密封面处作圆角处理,通过对改进后的阀芯处冲蚀特性再次分析并与原阀进行对比可知,阀芯最大冲蚀速率下降了60%,平均冲蚀速率下降了67%,同时分析可知,冲蚀速率的减少与粒子速度的降低有关。

| [1] | AI Z T,MAK C M.Potential use of reduced-scale models in CFD simulations to save numerical resources:Theoretical analysis and case study of flow around an isolated building[J].Journal of wind engineering and industrial aerodynamics,2014,134:25-29. |

| [2] | STACK M M,ABDELRAHMAN S M.A CFD model of particle concentration effects on erosion-corrosion of Fe in aqueous conditions[J].Wear,2011,273(1):38-42. |

| [3] | RAJAHRAM S S,HARVEY T J,WALKER J C,et al.Investigation of erosion-corrosion mechanisms of UNS S31603 using FIB and TEM[J].Tribology international,2012,46(1):161-173. |

| [4] | 朱娟,张乔斌,陈宇,等.冲刷腐蚀的研究现状[J].中国腐蚀与防护学报,2014,34(3):199-210. |

| [5] | 刘春波,郑玉贵.核电行业中流动促进腐蚀的模型和数值模拟研究进展[J].腐蚀科学与防护技术,2008,20(6):436-439. |

| [6] | 偶国富,许根富,朱祖超,等.弯管冲蚀失效流固耦合机理及数值模拟[J].机械工程学报,2009,45(11):119-124,132. |

| [7] | 韩志武,张俊秋,戈超,等.仿生形态表面气固冲蚀磨损性能[J].吉林大学学报:工学版,2009,39(6):1512-1515. |

| [8] | 偶国富,裘杰,朱祖超,等.异径管冲蚀失效的流固耦合数值模拟[J].力学学报,2010,42(2):197-204. |

| [9] | ZHENG Z B,ZHENG Y G,SUN W H,et al.Erosion-corrosion of HVOF-sprayed Fe-based amorphous metallic coating under impingement by a sand-containing NaCl solution[J].Corrosion science,2013,76:337-347. |

| [10] | 王凯,李秀峰,王跃社,等.液固两相流中固体颗粒对弯管冲蚀破坏的位置预测[J].工程热物理学报,2014,35(4):691-694. |