2. Beijing Aerospace Automatic Control Institute, Beijing 100854, China

导引头是精确制导武器的关键单机,其性能好坏是实现精确制导武器作战效能的根本。随动系统是导引头的核心部件,主要用于控制导引头有效载荷(热像仪或天线)的空间指向,隔离弹体扰动,并输出制导信息,随动系统一般由机械和控制两大部分组成,属精密机电一体化设备[1]。

传统导引头随动系统研制一般需经过设计、样机试制、试验、改进设计、样机试制、试验、定型批产等步骤[2],该研制模式主要存在以下问题:1)随动系统方案和技术指标的确定往往依赖于设计人员经验,缺乏理论依据和仿真数据支撑,产品性能的稳定性和一致性难以保证;2)产品设计中的缺陷和失误往往需要通过物理样机研制完成后开展试验时才能发现,增加了研制成本,降低了研制效率。鉴于以上存在的问题,提出了随动系统数字化设计理念,即构建通用化、参数动态可调、模块化的随动系统数字样机,针对随动系统不同的设计方案,通过动力学和控制过程联合仿真,进行性能分析和方案优化,直至获取最优设计方案,再开展物理样机研制。采用数字化设计手段,可实现系统研制由过去的“先实现再测试”到“先测试再实现”的转变,减少设计反复,缩短研制周期,降低研制成本,提高产品质量[3]。

1 导引头随动系统数字样机总体设计随动系统数字样机首先以导引头三框架随动系统结构为基础,基于ADAMS建立机械模型,分析机械系统制造误差和非线性因素,并实现机械系统动力学仿真数据的实时提取和处理;其次,建立ADAMS与MATLAB/Simulink间实时数据传输接口,实现机械系统结构材料特性、转动惯量、转动范围、摩擦力矩、传动误差等参数动态可调和工作状态的实时显示;第三,建立随动系统中电机、角度传感器、速率陀螺等控制元件及稳定、预置、跟踪等回路的数学模型,形成参数可调、满足导引头动态特性和稳定性要求、能够快速准确响应指令的闭环控制系统;同时,以试验数据为基础分析影响随动系统性能的误差因素,并融于数字样机中,以便数字样机能够更加真实的模拟物理样机的工作过程[4];最后,实现随动系统机械与控制联合仿真,根据评估准则评价随动系统整机性能,达到优化随动系统设计方案的目的。导引头随动系统数字样机总体结构框架如图 1所示。

|

| 图 1 导引头随动系统数字样机总体结构框架 |

导引头三轴随动系统机械结构由装有陀螺仪、力矩电机、角位置传感器及负载的横滚、俯仰和方位3个框架通过轴承连接在一起。框架从外到内依次为滚转框、俯仰框和方位框,各框架轴由独立的直流电机驱动,通过精密角位置传感器反馈形成闭环,框架之间能相互转动。

随动系统属多体动力学机构,结构部件众多,各部件间连接关系复杂,因此需要一套良好的模型创建和修改机制,以保证在改变某个模型数据时,与之相关联的模型数据也能够随之变化。ADAMS的参数化建模机制能够满足多体动力学建模需求,其提供了4种参数化建模方法,即参数化点坐标法、设计变量法、参数化运动方式法以及参数表达式法[5],本项目根据需求选用参数化点坐标法。采用参数化点坐标法建模时,参数化点主要提供多体系统模型中各个对象(部件、约束、标架、力、力元等)的位置坐标,通过修改参数化点实现对对象特征的修改[6]。随动系统机械结构实体模型如图 2所示。

|

| 图 2 三轴随动系统机械结构实体模型 |

建模完成后,还需为实体模型添加约束、驱动及力矩。在ADAMS环境下,经过模型验证,三轴随动系统共有12个零件,包括框架与电机之间的方位、俯仰和横滚运动副,1个定义弹体扰动的球副以及8个用来固定具有相同运动关系或相对静止的2个零件固定副。随动系统的驱动主要是施加到球副上的三方向弹体扰动,力矩主要是3个框架的力矩电机产生的驱动力矩,以及各旋转副上的摩擦力矩。

3 导引头随动系统控制建模 3.1 控制元件建模随动系统控制部分是由一系列功能电子元件组成。将电子元件的数学环节进行模拟封装,形成具有元件特性的模块,然后将不同的模块按照实际情况进行连接即可完成随动系统控制部分的建模。在随动系统数字样机中,改变与元件相关环节的系数即可改变系统的功能参数,达到“更换元器件”的目的[7]。

1)力矩电机模型

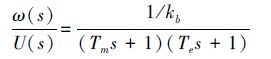

力矩电机的传递函数可描述为

2)功率放大器模型

功率放大器传递函数为

功率放大器模型一般与电压输出限幅模型同时使用,其中,kPWM为放大系数;TPWM为时间常数。

3)位置/速度/电流前馈校正模块模型

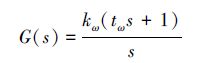

校正环节采用PID校正,建模时可采用简化的PID,如P、PI、PD等。其中位置补偿和电流补偿可采用比例补偿,速率补偿传递函数为

4)速率陀螺模型

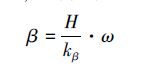

静态条件下,速率陀螺在外加角速度作用下,陀螺框架同时受到陀螺力矩和扭杆恢复力矩作用,当陀螺框架达到平衡位置时,陀螺框架相对基座的转角为

动态条件下,还须考虑陀螺运动角速度${\dot \beta }$、角加速度β引起的阻尼力矩、惯性力矩以及轴承中方向不定的摩擦力矩的影响,此时

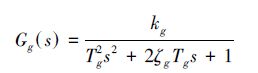

考虑到速率陀螺的轴承摩擦力矩Mf极小,可忽略不计,对式(1)进行拉普拉斯变换,可以得出速率陀螺输出电压uβ对输入角速度ω的传递函数为

在实际应用中,当速率陀螺带宽远大于稳定回路带宽时,其传递函数可近似看作比例环节,即G(s)=Kg。

3.2 控制回路建模控制回路是随动系统实现其功能的核心。随动系统一般包含稳定、预置、跟踪等控制回路,本文以跟踪控制回路为例说明回路建模过程,跟踪回路主要由电流控制回路、速度稳定控制回路和位置控制回路构成,原理框图如图 3所示。

|

| 图 3 控制回路原理 |

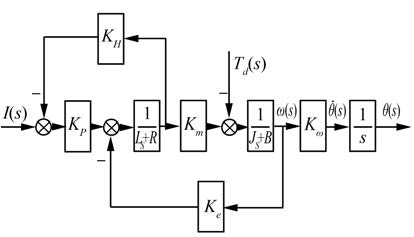

电流控制回路模型如图 4。电流回路能够减小前向通路元件参数变化和非线性因素对回路输出的影响,提高随动系统抗内部干扰(如温度漂移)能力,扩大回路输出线性范围,减小电枢回路的时间常数[8]。同时电流闭环对结构谐振环节有一定的抑制作用,使回路带宽更宽。在实际应用中,由于电流变化比较快,可不考虑执行电动机反电动势的影响。

|

| 图 4 电流控制回路模型 |

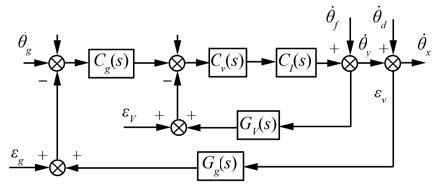

速度稳定控制回路利用陀螺的“惯性空间测速机”功能,形成惯性空间中的速度闭环,抑制系统外部扰动(如载体姿态干扰、载体振动、风载荷扰动等),保证视轴在惯性空间的精确指向,同时使平台空间速度严格跟随速度控制指令变化,速度稳定回路模型如图 5。

|

| 图 5 速度稳定控制回路模型 |

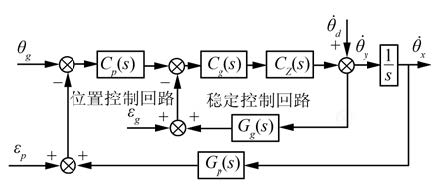

位置跟踪控制回路利用采集到的位置信号,实现平台位置的负反馈,实现对平台位置控制指令的快速和准确跟踪。通过设计适当的位置控制器,可以改善系统的频率响应特性,达到要求的静动态性能。位置跟踪回路模型如图 6所示。

|

| 图 6 位置跟踪控制回路模型 |

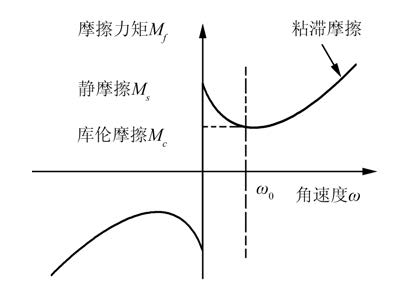

采用Stribeck曲线来描述摩擦模型如图 7。

|

| 图 7 摩擦模型 |

在随动系统中,摩擦力矩引起的抖动是影响稳定平台精度的重要因素,体现在低速平稳性和频繁换向时的“死区”非线性问题上。摩擦力矩主要来 自于轴系密封装置、轴承、电机电刷和导电滑环等,其中密封装置的摩擦力矩占主体地位。

当|w|w0时,静摩擦为

当|w|>w0时,动摩擦为

控制误差主要来源于角速度测量误差、陀螺模型误差、功放模型误差、电机模型误差等。以陀螺误差为例,衡量陀螺稳定性的主要指标是漂移误差,漂移误差是控制系统的主要误差之一,其表达式为

Xd=Md/H

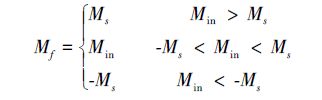

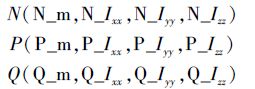

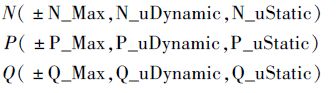

式中:Xd为陀螺的漂移率,H为陀螺电机的角动量,Md为绕陀螺输出轴的干扰力矩。 5 导引头随动系统联合仿真与分析随动系统机械参数主要有物理、运动和电气参数。记横滚框架为N,俯仰框架为P,方位框架为Q,三框架空间交汇点为O。每个方向转动惯量分别为Ixx,Iyy,Izz,质量为m,则物理参数为

记每个框架的转动范围为±Max,动静摩擦系数分别为uDynamic、uStatic,则运动参数为

记电机输出轴刚度为s,则电气参数有:N_s、P_s、Q_s,其余电机参数作为控制参数处理。

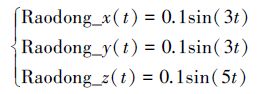

5.1 预置回路仿真设置方位、俯仰、横滚预置角度分别为3°、4°、5°,弹体扰动信号为

随动系统数字样机主要机械参数如表 1所示。部分控制参数随着力矩电机等元器件的选定就已确定,可调整的主要是系统的PID参数,控制参数如表 2所示。

| 变量 | N | P | Q |

| m/kg | 0.677 | 0.906 | 1.027 |

| Ixx/(kg·mm2) | 2 612 | 1 217 | 7 528 |

| Iyy/(kg·mm2) | 1 831 | 1 135 | 5 091 |

| Izz/(kg·mm2) | 1 647 | 528 | 5 091 |

| Max/(°) | 10 | 10 | 10 |

| uDynamic | 0.3 | 0.3 | 0.3 |

| uStatic | 0.5 | 0.5 | 0.5 |

| 变量 | N | P | Q |

| L /H | 0.009 42 | 0.009 42 | 0.009 42 |

| R /Ω | 6.28 | 6.28 | 6.28 |

| kb | 0.8 | 0.8 | 0.8 |

| kt /(Nmm·A-1) | 0.8 | 0.8 | 0.8 |

| kPWM | 20 | 20 | 20 |

| TPWM | 0.000 1 | 0.000 1 | 0.000 1 |

| kw | 10 | 10 | 10 |

| tw | 0.1 | 0.1 | 0.1 |

| kwp | 150 | 150 | 10 |

| kwi | 100 | 100 | 5 |

| kwd | 5 | 5 | 0.5 |

考虑随动系统功率放大器、陀螺、力矩电机等控制元件的误差[9, 10]如表 3所示。

| 变量 | N | P | Q |

| c/(°) | 0.06 | 0.06 | 0.06 |

| h | 0 | 0 | 0 |

| Ktl | 0.001 | 0.001 | 0.001 |

| Tbd | 0.005 | 0.005 | 0.005 |

| Kgf | 0.001 | 0.001 | 0.001 |

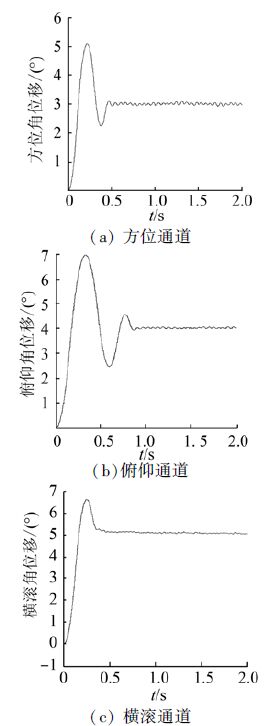

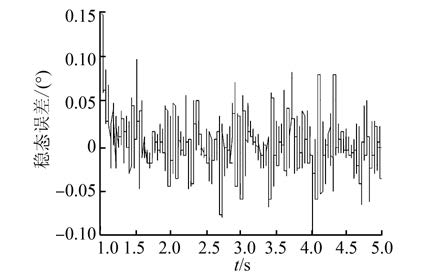

表 3中,c为输入信号的角度误差,Kgf和h分别为功放模型的增益精度和机械精度,Ktl为陀螺的增益精度,Tbd为力矩波动系数。设置仿真时间5 s,得到方位、俯仰以及横滚的角位移及稳态误差如图 8、图 9所示。由图 8、图 9可以看出随动系统数字样机为可控系统,按照表 1~3的参数,预置角稳态误差方位通道小于0.1°,俯仰通道小于0.06°,横滚通道在3.8 s处出现突变。保持其他参数不变,改变横滚控制回路PID参数kwp=110,再次仿真得到横滚通道稳态误差如图 10所示。可以看出,参数改变后突变消失,表明随动系统能够有效响应参数的改变。

|

| 图 8 预置回路输出角位移 |

|

| 图 9 预置回路输出角位移稳态误差 |

|

| 图 10 改变PID参数后的横滚通道预置角稳态误差 |

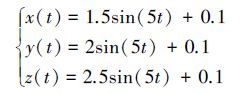

保持5.1节的机械参数、控制参数、误差参数以及弹体扰动参数不变,输入被跟踪的目标信号为

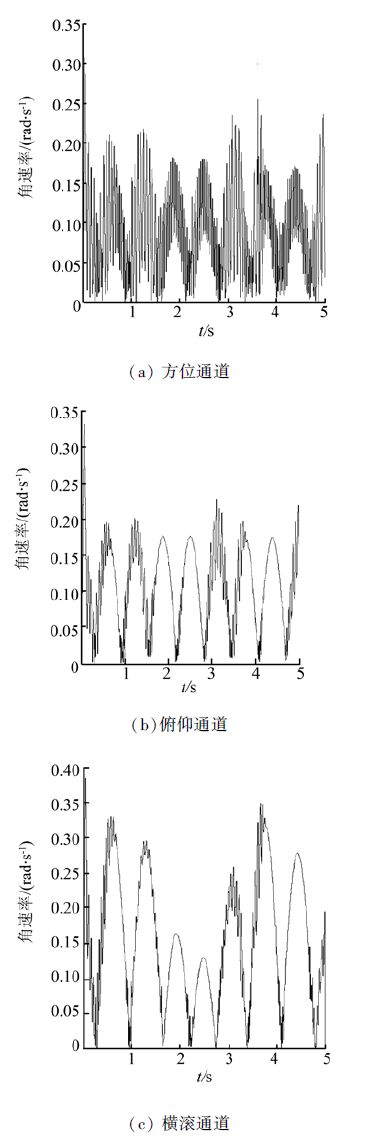

设置仿真时间为5 s,对跟踪回路仿真,得出跟踪角位移、稳态误差及跟踪角速率如图 11,图12,图13。

|

| 图 11 跟踪回路输出角位移 |

|

| 图 12 跟踪回路输出角位移稳态误差 |

|

| 图 13跟踪回路角速率 |

由仿真结果可以看出,随动系统跟踪过程输出 结果平滑,工作平稳,稳态误差较小,其中方位和俯仰通道小于0.1°,横滚通道小于0.14°,3个通道的最大转动角速率分别为17.63 、19.07 、22.05 °/s,满足现实需求,能够实现稳定跟踪功能。

6 结束语以导引头三框架随动系统为研究对象,建立了机械结构虚拟样机、控制回路及相关误差模型等,形成了一套通用的、参数可调的、模块化的随动系统数字样机。仿真结果表明,随动系统数字样机能够正确实现物理样机的功能和性能,有效响应参数改变。利用随动系统数字样机,能够避免样机研制的反复,降低产品设计和生产成本,缩短产品研制周期,提高产品研制效率,未来在导引头设计中应用将越来越普遍,能够为构建导引头数字化设计平台提供有效支撑。

| [1] | 周瑞青. 捷联导引头稳定与跟踪技术[M].北京: 国防工业出版社,2010: 8-10. |

| [2] | 唐国富. 飞航导弹雷达导引头[M].北京: 宇航出版社,1991: 152-153. |

| [3] | 杜平安,于德江,岳萍. 虚拟样机技术的技术与方法体系研究[J].系统仿真学报,2007,19(15): 3447-3451. |

| [4] | LU Zhongyue, ZHANG Zhixiong, SHAO Xuehui, et al.Conceptual multidisciplinary parameterized design and simulation of three axis servo system[J].Applied Mechanics and Materials, 2013(437): 722-727. |

| [5] | 张鸣,任建平,毛鸿伟. 基于虚拟样机的机械设计方法[J].机械设计,2006,23(11): 49-54. |

| [6] | 张道富,王高飞. 雷达机械系统虚拟样机技术实现方法研究[J].现代雷达,2009,31(4): 87-90. |

| [7] | 朱学平,张晓峰,杨军,等. 红外成像导引头虚拟样机设计及仿真系统[J].计算机测量与控制,2010,18(8): 1828-1831. |

| [8] | 王立权,王晓东,陈德望,等. 基于虚拟样机的控制系统仿真研究[J]. 哈尔滨工程大学学报,2000, 21(6): 26-29. |

| [9] | 袁文,刘延章,张国平,等. 力矩电机伺服系统性能测试技术研究[J]. 微电机,2010, 43(12): 87-90. |

| [10] | 李佳桐,张春熹,张小跃,等. 光纤陀螺随机漂移的建模与滤波[J]. 现代电子技术,2013, 36(2): 129-131. |