燃气轮机自问世以来,经过了70多年的发展,已经成为工业生产中最先进的热动力装置之一。而涡轮叶片作为燃气轮机的主要部件,必须长期工作在高温状态中,这对涡轮叶片的耐高温性能提出了更高的要求。虽然具有复杂气道的内部空心结构[1]可以极大地提高涡轮叶片的耐高温能力,但还远远达不到在提高进口温度之后对叶片耐高温能力的需求,现在解决这一问题的主要手段就是采取热障涂层技术。热障涂层技术[2]的基本设计思想是利用陶瓷材料优越的耐高温、耐腐蚀、耐磨损和绝热等性能特点通过涂层的方式沉积到高温合金基体表面,以达到隔热和降低工件表面工作温度的目的。ZrO2(二氧化锆)是目前较为常用的热障涂层材料,它具有优良的热学和力学性能。然而热障涂层在长期的高温、高压、高速旋转下环境中也非常容易产生损坏。所以对热障涂层的定期检测是保障可以叶片长期服役的必要手段。 红外热波检测技术[3]是一种集热学、红外技术、计算机科学、图像处理技术于一体的新兴无损检测技术,它具有适用面广、观测面积大、检测结果直观、单项非接触等优点,现在已广泛应用于工业生产的故障检测中。

1 常用的无损检测技术由于燃气轮机的叶片都采用了性能优异但价格十分昂贵的镍基和钴基超级合金材料以及复杂的制造工艺,出于经济效益的考虑,对于涡轮叶片的检测必须采用无损检测技术手段。常用的无损检测技术[4]有如下几种。

1.1 超声检测一般在均匀的材料中,缺陷的存在将造成材料的不连续,而材料的不连续往往又造成声阻抗的不一致。声波在2种不同声阻抗的介质的交界面上将会发生反射,反射回来的能量大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关。一般由反射回来的能量来确定物体的内部缺陷。超声检测适合于对试件内部面积型的检测,但是对于表面面积型缺陷的检测则灵敏度偏低。

1.2 涡流检测如果给一个线圈通入交流电,在一定条件下通过的电流是不变的。如果把线圈靠近被测工件,就像船在水中那样,工件内会感应出涡流,受涡流影响,线圈电流会发生变化。由于涡流的大小随工件有没有缺陷而不同,所以线圈电流变化的大小能反映有无缺陷。涡流检测对金属表面或近表面的缺陷有很高的检出灵敏度,但是对于非金属的热障涂层损伤却无法进行检测。

1.3 渗透检测渗透检测应用液体表面张力对固体产生的浸润作用,以及液体的相互乳化作用等特性来实现检测。检测时将渗透剂涂于被检试件的表面,当表面有缺陷时,渗透剂将渗透到缺陷中,去除表面多余的部分,再涂以显像剂,在适当的光线下即可显示放大了的缺陷图像的痕迹,从而能够用肉眼检查出试件表面的开口缺陷。渗透检测对于表面的裂纹及涂层损伤的检测效果比较好,但是工艺耗时较长,检测效率极低,灵敏度也不高。

2 红外热波检测原理物体在被加热后,不同的材料表面及表面下的物理特性和边界条件(内部结构)将影响热波的传输,并以某种方式在材料表面的温度场变化反映出来,通过控制热激励方法和利用热像仪探测材料表面的温度场变化,将可以获取材料表面及内部的信息,从而达到检测的目的。

红外热波检测属于主动式红外热成像检测技术的一种。红外热波检测系统[5]一般包括脉冲热源、红外热像仪、图像分析软件。在用热源加热试件时,红外热像仪记录试件表面温度场,数据分析软件对红外图像进行处理和分析后得到检测结果。红外热波检测技术现在广泛的应用于航空、航天、电力、大型机械装备、石油管道、压力容器等的无损检测。

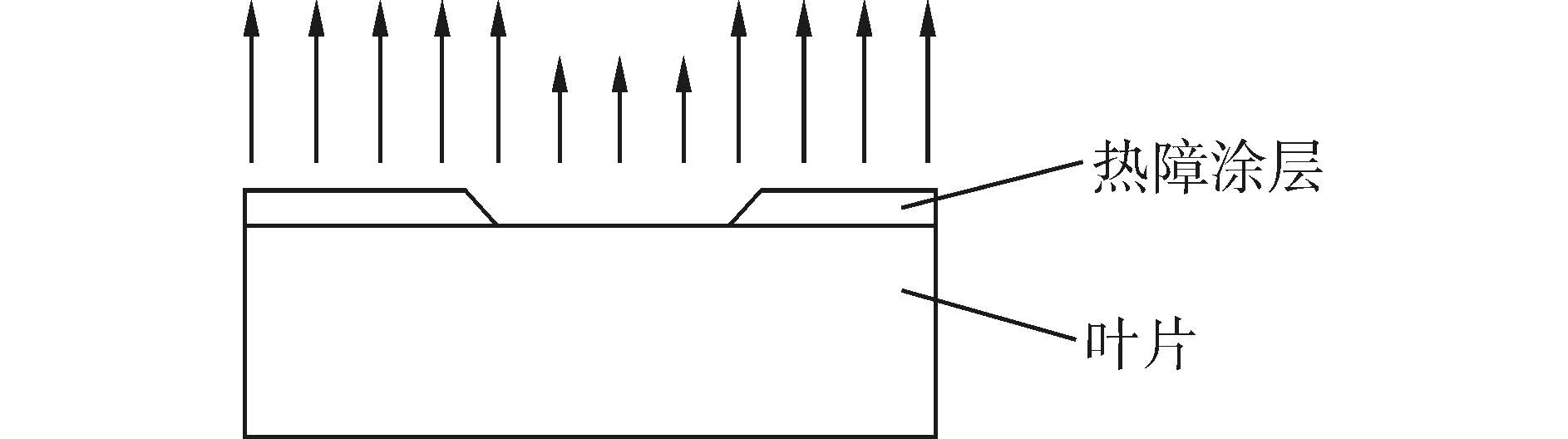

2.1 热辐射原理斯特藩-玻尔兹曼定律[6]指出,黑体辐射强度和温度之间满足如下的关系式:

而实际物体的辐射强度还和构成物体材料的性质和表面状况的因素有关。其辐射强度与温度的关系如下:

实际物体的发射率ε(T)与物体的表面状态(包括物体表面温度、表面粗糙度以及表面氧化层、表面杂质或涂层的存在)有关[7]。物体的发射率通常由实验得出。金属的发射率随表面温度的上升而增大[8],而非金属的发射率一般是随表面温度的上升而减小。通常来讲金属的发射率比非金属的小得多。

当叶片涂层损伤时,由于叶片的材料是镍基和钴基合金,损伤部分与未损伤部分的发射率会有明显的区别。通常来讲,有热障涂层的叶片发射率在0.95左右,而没有涂层的部分发射率在0.55左右[9]。

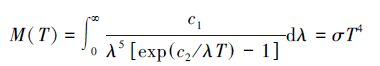

在相同温度的情况下,不同的发射率对于辐射强度会产生显著地影响。而随着温度的提升,温度的差距也在不断地增大。假设叶片温度是1 000 K的话,那么按照以上的发射率来计算,有涂层部分的辐射强度理论上将比无涂层部分的辐射强度高72.7%。不同发射率造成的辐射强度的不同反应到红外图像上将形成显著差异,从而使判断出缺陷部分。故障叶片红外辐射示意图如图 1所示。

|

| 图 1 红外辐射示意图 |

与此同时,将叶片加热到一定温度后,在其自然冷却过程中,涡轮叶片热障涂层受损部分与空气的热传递速度加快,温度降低会加快,在红外图像中体现出与完好部位的温度差异。

从以上2个方面来看,由于非金属的热障涂层比金属的叶身发射率要高,所以相同温度下在红外热像仪所摄入的红外图像中热障涂层脱落部分的亮度应该较暗。而在自然冷却的过程中,热障涂层损伤部分的的温度下降比完好部分要快,所以在红外图像中热障涂层损伤部分的亮度与完好部分的亮度差异会加大。

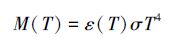

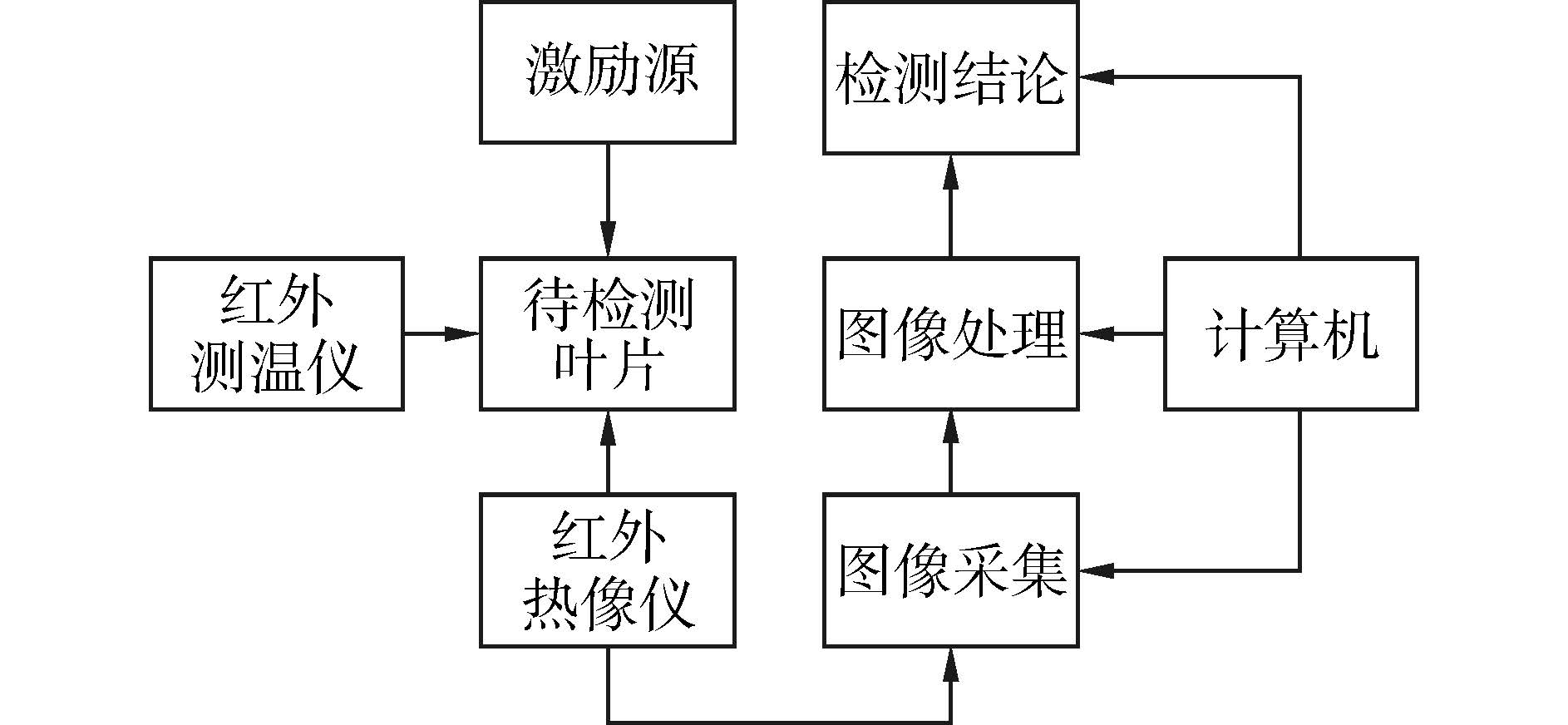

2.2 实验方案设计实验通过激励源从外部对涡轮叶片进行激励,使其初始温度处于较高的点,这样可以有效地将涡轮叶片图像和背景相区分开。实际实验过程中使用电磁炉对涡轮叶片进行加热。在加热后的自然冷却过程中,利用红外热像仪连续的记录涡轮叶片的红外图像,同时使用红外辐射测温仪记录对应红外图像的温度,直到涡轮叶片的红外图像几乎不可见。然后将红外图像传给计算机并使用MATLAB软件对所得到的图像进行处理,进而判断叶片脱落区域。实验系统的结构框图如图 2所示。

|

| 图 2 红外热波检测系统框图 |

红外热像仪选用武汉高德公司的IR928型红外热像仪,其光谱范围是8~14 μm,温度分辨率0.06 ℃,空间分辨率1 mrad,红外测温仪选用Fluke公司的561型红外测温仪,测温范围-40~550 ℃,显示分辨率0.1 ℃。

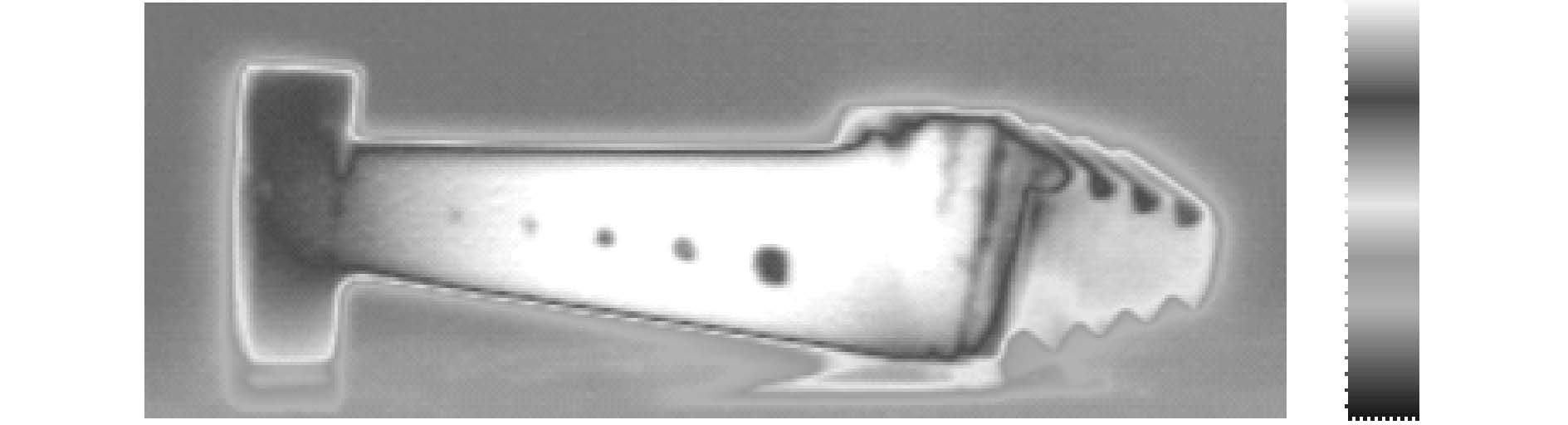

对涡轮叶片进行加工,制造圆形的人工缺陷来模拟热障涂层的脱落情况。制造的人工缺陷有5处,直径分别为φ=0.8 mm 、φ=1.5 mm、φ=2.0 mm、φ=3.0 mm、φ=4.0 mm的圆形缺陷。涡轮叶片实物图如图 3所示。

|

| 图 3 涡轮叶片实物图 |

温度较高时,通过红外热像仪采集到的红外图像序列如图 4所示。从采集到的序列图像可以看出,最初温度较高时由于红外辐射强度较大,无法分辨出其中的缺陷。而在叶片温度下降的过程中,由于金属的热导率比非金属的热导率高,热障涂层本身是绝热的陶瓷材料,所以热障涂层脱落部分与空气的热交换要比热障涂层脱落部分要快,在同一时刻,热障涂层脱落部分的温度会相对偏低,所以在红外图像中热障涂层损伤部分的亮度与完好部分的亮度差异会加大。从红外图像序列可以看出,直径φ=4.0 mm的圆形缺陷最先突显出来,随着温度的下降,直径φ=2.0 mm、φ=3.0 mm的圆形缺陷也逐渐显露出来,最后叶片辐射温度达到47.0 ℃时,缺陷的辨识度最高。

|

| 图 4 涡轮叶片红外图像 |

而随着热交换的进行,涡轮叶片整体温度下降,涡轮叶片的温度更接近室温,使叶片有缺陷部分与无缺陷部分整体的灰度值下降,这时所采集到的红外图像序列如图 5所示。

|

| 图 5 涡轮叶片红外图像灰度分布图 |

可以看出的是在使用热图像法检测涡轮叶片涂层脱落时,红外图像序列中涂层脱落部分的灰度值与未脱落部分的灰度值的差异是一个先增加后减小的过程。缺陷的最佳辨识时间是红外热波检测的中间时段。在采集到的红外图像序列中,叶片温度为47 ℃时,直径φ=2.0 mm、φ=3.0 mm、φ=4.0 mm的3个圆形缺陷基本可以辨识清楚,φ=1.5 mm的缺陷相对来说比较模糊,而φ=0.8 mm的缺陷基本无法辨识。热图像法直接生成的红外图像并不利于对于缺陷的辨识,对于直径较小的缺陷辨识度不高,需要通过图像处理手段增强缺陷的辨识度。

3.2 红外图像中缺陷辨识度增强缺陷识别度增强选取的原始图像为红外图像序列中最为清晰的叶片温度在47℃的红外图像。其中脱落部分与完好部分的平均灰度差由15~60逐渐增加。

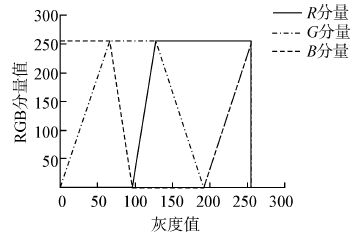

3.2.1 伪彩色图像变换伪彩色图像增强技术利用人眼对于彩色图像的高分辨能力,将灰度图像按照一定的对应关系转化为彩色图像,从而提高对于图像细节的识别能力。采用彩虹码2对涡轮叶片原始红外图像进行伪彩色编码。编码曲线如图 6所示,伪彩色增强效果如图 7所示。从显示效果来看,彩虹码增强了对于缺陷的识别能力,变换后所有尺寸的缺陷都清晰可见。

|

| 图 6 涡轮叶片红外图像灰度分布 |

|

| 图 7 彩虹码伪彩色增强 |

对于涡轮叶片检测所得的红外图像,其中的涂层脱落部分灰度值与未脱落部分灰度值有明显的差异,利用边缘检测技术来检测涂层脱落部分灰度值与未脱落部分中间的灰度突变,以达到增加缺陷识别度的效果。

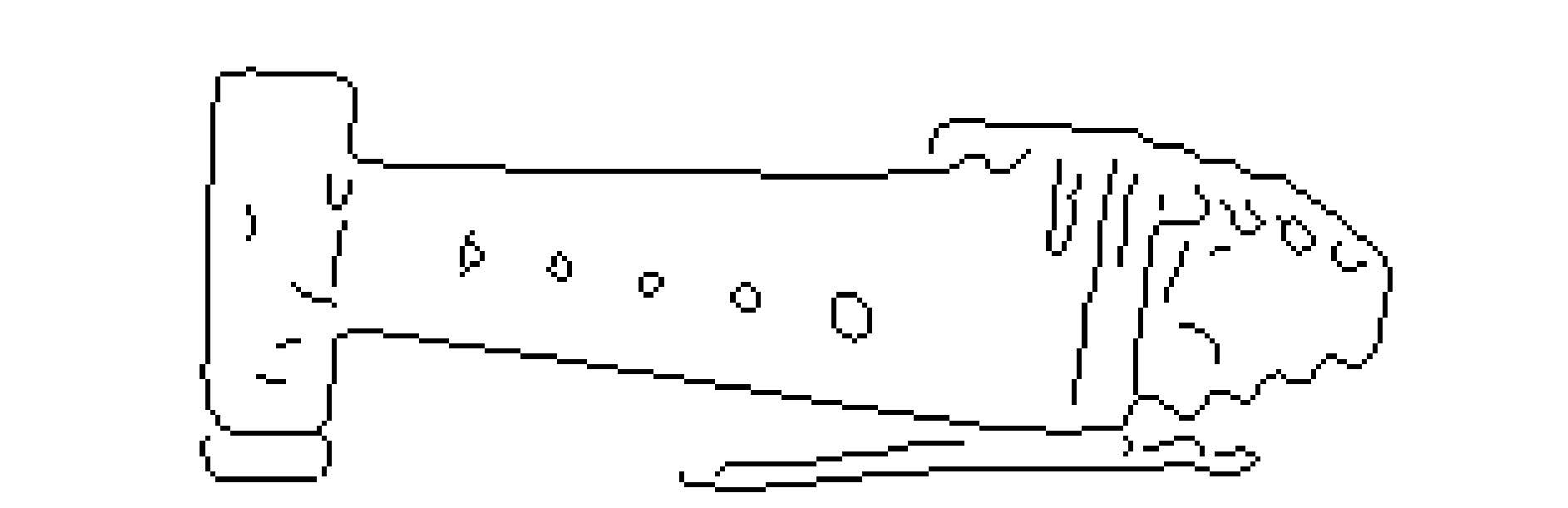

Canny算法是Canny于1986年开发出来的多级边缘检测算子,具有检测精度高、边缘封闭性、抗噪声能力强等特点,是性能优异的检测算法。Canny算法好包含许多可以调整的参数,包括高斯系数σ以及高低阈值THh、THl。较小的高斯系数σ产生的模糊效果也较少,这样就可以检测较小、变化明显的细线。较大的高斯系数σ产生的模糊效果也较多,这样对于检测较大、平滑的边缘更加有效。此外阈值对于检测结果影响同样显著。Canny算法使用2个阈值,对于涡轮叶片涂层脱落缺陷的检测,高阈值确定图像检测的主要边缘,低阈值进行补充,所以高阈值对于缺陷检测的影响较大,低阈值则影响较小。图 8为高斯系数σ=1.0、THh=0.06、THl=0.01的检测效果。可以看出在合适的选取Canny算法参数的情况下,使用Canny算法可以有效的检测出涡轮叶片红外图像中的缺陷边缘。

|

| 图 8 Canny算子检测效果 |

本文使用红外热波检测方法对涡轮叶片热障涂层脱落进行检测。首先对叶片进行加热,通过红外热像仪获取叶片的红外图像序列,使用伪彩色图像增强以及边缘检测技术增加对于缺陷的识别度。经过试验验证,本检测方法最小可以分辨φ=0.8 mm的热障涂层脱落,基本可以满足实际生产中的检测需求。同时红外热波检测手段具有检测速度快,准确度高等优点。对于涡轮叶片热障涂层损伤的自动检测发展具有十分重要的意义。

| [1] | 卫海洋, 徐敏, 刘晓曦. 涡轮叶片冷却技术的发展及关键技术[J]. 飞航导弹, 2012(2): 61-64. |

| [2] | 文生琼. 热障涂层在航空发动机涡轮叶片上的应用[J]. 燃气涡轮实验与研究, 2009, 22(1): 59-62. |

| [3] | 夏纪真.无损检测导论[M].广州: 中山大学出版社, 2010: 134-135. |

| [4] | 周乐, 张志文. 无损检测及其新技术[J]. 重庆工学院学报, 2006, 20(8): 46-48. |

| [5] | 谢兴盛. 红外热波无损检测技术在涡轮叶片探伤中的应用[J]. 红外技术, 2007, 29(9): 552-555. |

| [6] | 曹鼎汉. 斯特藩-玻尔兹曼定律及其应用[J]. 红外技术, 1994, 16(3): 46-48. |

| [7] | 熊兵. 航空发动机涡轮叶片发射率测量[J]. 燃气涡轮实验与研究, 2011, 24(2): 45-48. |

| [8] | 肖斌安, 龚烈航, 曾锐. 金属红外发射率的分析和仿真研究[J]. 红外技术, 2008, 30(6): 358-360. |

| [9] | MARKHAM J R, LATVAKOSKI H M, FRANK S L F, et al. Simultaneous short and long wavelength infrared pyrometer measurements in a heavy-duty gas turbine[J]. Journal of Engineering for Gas Turbines and Power, 2002, 124(3): 528-533. |

| [10] | 张斌, 贺赛先. 基于Canny算子的边缘提取改善方法[J]. 红外技术, 2006(3): 165-169. |

| [11] | 宁丽敏. 叶片温度场分析与计算[D]. 哈尔滨: 哈尔滨工程大学, 2011: 49-60. |