2. Modern Educational Technology Center, Central South University of Forestry and Technology, Changsha 410004, China

在微机电系统中,硅材料是一种常用的结构材料。微机电系统的某些结构件,如传感元件、微执行器等,具有复杂的三维微细结构特征[1]。这些结构具有复杂的三维形状,以及较高的尺寸精度、表面粗糙度、表面应力要求。因此,硅材料的三维微细加工技术成为微机电系统研究中的一个研究热点。

目前,硅材料的三维微细加工技术主要有3种:选择性外延和刻蚀技术[2, 3, 4]、微细电火花加工技术[5]、微细切削加工技术等[6]。选择性外延和刻蚀技术工艺复杂,设备昂贵,加工速度较低。微细电火花加工技术材料去除速度快,但是硅表面会产生热影响层和微小裂纹。微细切削加工技术,包括微细车削、磨削、铣削,是通过塑形切削实现脆硬材料的加工,对机床精度、转速要求非常高,容易产生表面机械损伤和晶体缺陷。仅仅采用单一的加工工艺,加工难度很大,成本较高,甚至不能加工。

电化学加工是硅微细加工中的一种常用方法,但是直接用于三维加工比较困难,这是由于电化学杂散腐蚀造成的[7]。Allongue等学者[8, 9, 10]利用纳秒脉冲电源解决杂散腐蚀的问题,在氢氟酸复合溶液中加工硅材料,可以将杂散腐蚀范围限制在1 μm以下。这种方法对电源要求极高,其脉冲宽度达到皮秒级。本文提出的硅材料微细电化学铣削加工技术,是将硅材料电化学刻蚀技术和铣削加工工艺结合在一起。电化学加工技术实现材料的微量去除,而铣削加工工艺则用于实现三维结构加工。采用氢氧化钠水溶液作为工作液,对单晶硅材料的电化学铣削加工进行了实验研究。通过实验及理论分析,研究硅材料的去除机理,以及杂散腐蚀范围。

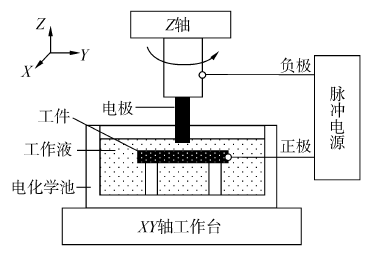

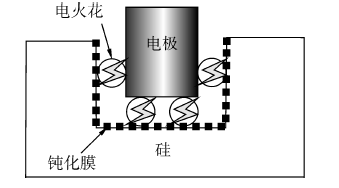

1 实验设计实验在一台微细三轴电化学加工机床上进行,如图 1所示。实验装置包括机床、脉冲电源、电化学池、工作液、工件以及电极。机床的各轴采用精密滚珠丝杠,定位精度可达0.1 μm。脉冲电源采用场效应管脉冲电源,脉冲电压、电流和脉冲宽度可在一定范围内调节。工作液为常温、低浓度的氢氧化钠水溶液。工件为单晶硅片,与脉冲电源正极相连,浸泡在在电化学池的工作液中,电化学池放置在XY轴工作台上。电极相当于铣刀,采用圆柱形的钨电极,通过精密高速旋转夹具与机床Z轴连接,同时与脉冲电源负极相连。

|

| 图 1 实验装置示意图 |

实验过程中,电极按照预定的三维轨迹在工件表面移动,同时控制电极移动速度,使得电极和工件之间保持一个微小的加工间隙(几微米到几十微米之间)。在电化学阳极氧化的作用下,靠近电极的工件溶解到工作液中,从而实现硅材料的去除。与传统的电化学刻蚀硅材料不同的地方在于,由于电化学铣削加工硅材料没有掩膜过程,无法限制电化学刻蚀的区域,不能实现精细加工。因此,采用电化学铣削对硅材料进行微细三维加工必须限制电化学刻蚀区域,解决加工定域性的问题。

除了加工定域性的问题以外,本实验中最重要的问题是工作液的选择。一般用于硅材料电化学加工的工作液主要有氢氟酸、和碱性溶液两大类。氢氟酸对硅的具有较强的腐蚀作用,电化学加工时杂散腐蚀严重,主要用于掩膜光刻电化学加工。而在碱性溶液中,硅的电化学杂散腐蚀不明显,但是电化学加工速度非常慢,主要用于太阳能硅片表面处理。为了提高加工精度,减小杂散腐蚀,本文选择了低浓度的氢氧化钠水溶液为工作液。

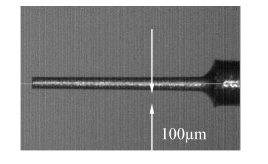

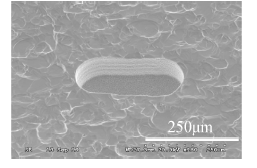

2 实验过程实验采用直径100 μm的圆柱状钨电极,如图 2所示。工件为N型单晶硅(晶向100),电阻率5 Ω·cm。〖JP〗工作液为浓度0.5%氢氧化钠溶液,其余实验参数如表 1所示。加工过程如下,电极从工件表面上向下进给50 μm,然后横向移动200 μm,在硅材料表面加工出一个微小槽结构,其扫描电镜图如图 3所示。加工后的表面形貌与原电火花加工后表面相比,其表面比较光滑,没有明显的热裂纹等缺陷。加工后的槽宽约为120 μm,电极和工件的侧面加工间隙为10 μm。槽的边缘没有发现明显的杂散腐蚀现象,实验结果表明硅材料在碱性溶液中微细电化学铣削技术是可行的。

|

| 图 2 圆柱状钨电极 |

|

| 图 3 硅片上铣削的微小槽 |

|

| 图 4 电极和工件之间的电压波形 |

实验过程中,一旦连接脉冲电源,电极表面就会产生大量的气体,说明工作液中发生了电化学反应,电极表面生成大量的氢气。同时,当电极和工件距离减少到几个微米时,电极和工件之间出现微小的电火花放电现象。采用示波器检测电极和工件之间的电压波形,如图 4所示。从图中可以发现,加工过程中出现频繁的火花放电电压波形,与一般金属材料电火花加工时的放电波形不同,其放电时的最低电压不为零,仍然保持一个10 V 左右的维持电压。

3 实验结果分析通过实验可以发现电化学铣削加工硅材料过程与传统的硅材料电化学加工不同,不仅仅有电化学加工现象,还伴随有电火花加工加工现象。因此,硅材料去除机理可能不仅仅是电化学蚀除,还有可能包括电火花加工。而随着加工间隙中温度的变化,化学蚀除也可能是材料去除的因素之一。为了研究硅材料的去除原理,分别对硅材料的电化学蚀除、电火花加工、化学蚀除过程进行了分析。

3.1 硅材料的电化学蚀除过程硅材料的电化学蚀除速度主要取决于硅材料本身的电化学特性、工作液、电压大小等因素。硅的标准电位(相对于氢标准电极)为0.875 V,是一种很活泼的元素。以水溶液中电化学加工硅材料为例,由于硅的电化学稳定区域远低于水的稳定线,所以硅在水和水溶液中是热力学不稳定的。它容易被氧化,生成二氧化硅和硅酸盐。不过,作为固体硅在大多数水溶液中通常是稳定的,因为硅表面会生成二氧化硅和硅酸盐组成的钝化氧化膜[11]。这层钝化氧化膜会阻碍硅材料的电化学腐蚀,降低电化学蚀除的速度。硅表面的钝化膜化学性质比较稳定,只有氢氟酸或者加热的碱性溶液能够与钝化膜发生化学反应。氢氟酸能够溶解钝化膜,生成可溶性的六氟硅酸。而氢氧化钠溶液能够溶解钝化膜,生成可溶性的硅酸钠。所以硅的电化学加工一般是在氢氟酸,或者加热的碱性溶液中进行。硅在氢氧化钠溶液中的电化学反应,生成硅酸。硅酸和氢氧化钠反应生成可溶性的硅酸钠。而在常温下,硅在碱性溶液中的电化学蚀除速度非常低[12]。

在不考虑硅材料表面钝化氧化膜的条件下,电化学蚀除速度随着电压的增加呈现指数型增加。虽然氢氧化钠溶液可以腐蚀硅表面的钝化膜,但是硅在碱性溶液中的电化学蚀除速度与电压增长速度相比要缓慢的多。在氢氧化钠溶液中,硅在正向电压的作用下可以形成较厚的氧化膜,氧化膜的厚度随着电压的增大而增加,厚度可达1 μm。钝化膜增厚抑制了硅的电化学反应,降低了蚀除速度。另一方面,氢氧化钠溶液中氢离子浓度极低,阴极电化学反应受到抑制,导致硅的蚀除速度降低。

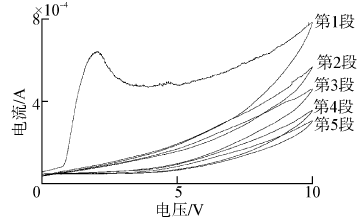

采用循环伏安法测量硅在氢氧化钠溶液中的电化学特性,如图 5所示,硅材料以及氢氧化钠溶液与实验所用相同。由于电化学工作站的电位控制/测量范围为±10 V,所以测量时,上限电位选择10 V,起始电位为0 V,下限电位为0 V,扫描速率为0.4 V/s。一共扫描了5段。在第一段循环伏安曲线中,当电压在0~2 V时电流增长的非常迅速,并达到一个峰值后开始减小。电压在3~10 V时,电流又开始缓慢地增加。曲线正向扫描和反向扫描的电位和电流曲线具有明显差别,说明硅表面发生了不可逆的电化学反应。经过多段扫描之后,电流越来越小,且电流增长速度变慢。说明经过多次扫描后,硅表面生成的钝化层越来越稳定,阻碍硅的电化学蚀除。在钝化膜的作用下,硅的电化学溶解速度很慢,导致硅的电极电位升高,发生电化学极化。当硅的电极电位超过氢氧根离子的电极电位时,硅表面的氢氧根离子发生氧化反应而生成氧气。因此,在电压超过6 V以后,虽然电流仍然继续增长,但是这并不是硅的蚀除速度增加的结果,而是溶液中氢氧根离子发生电化学反应,生成氧气产生的电流。测试结果表明,硅在氢氧化钠溶液中电化学加工时会产生钝化,电化学蚀除速度非常缓慢。

|

| 图 5 硅在氢氧化钠溶液中的循环伏安曲线 |

电化学铣削加工硅的过程中,电极表面会生成大量的氢气。而在硅表面,由于钝化膜导致硅产生电化学极化,会生成大量的氧气。电极和工件之间的加工间隙内含有大量的气体,在间隙内某些地方形成绝缘的气泡。随着加工间隙减小,间隙内的电场强度会逐渐增大。气体的介电常数小于液体的介电常数,在交流电场作用下,气泡中的场强与液体介质中的场强按各自的介电常数成反比分配,气泡中场强较高,且气泡的击穿场强低,因此气体中首先发生放电,放电产生的带电粒子撞击液体分子使液体介质分解,又产生气体,使气泡数量增多,逐渐形成易发生放电的气泡通道,并逐步贯穿两极,形成“小桥”,最后导致击穿在此通道中发生。加工间隙产生电火花放电,如图 6所示。电火花放电会将硅表面的钝化膜击穿。在电火花的作用下,钝化膜被破坏。气泡在放电之后破裂,原来的位置被电解液占据,然后发生硅的电化学反应。硅在电化学蚀除过程中表面又会重新生成一层氧化膜,直到再次发生电火花破坏钝化膜,电化学蚀除才能继续进行。频繁地电火花放电,并击穿钝化膜导致了硅的电化学蚀除速度能够迅速提高。电火花放电的区域限制了电化学蚀除的区域,提高了电化学加工的定域性。

|

| 图 6 加工间隙电火花放电示意图 |

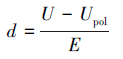

如图 6所示,加工间隙与电火花放电距离有关,即只有在电火花放电发生的区域才会发生硅的电化学溶解。所以,硅电化学加工存在一个截止加工间隙,即超过电火花放电距离的加工区域不会被蚀除。假设电火花击穿的空气介质全部为氢气,根据电介质的击穿理论,氢气介质的击穿距离与电压的关系为

在氢氧化钠溶液中,溶液浓度对硅的腐蚀速度影响较小,温度对腐蚀速度影响较大。在加热的情况下,氢氧化钠溶液腐蚀硅的速度很快。如在20%氢氧化钠溶液中,温度为80 ℃,硅片的腐蚀速度为1.6 μm/min。在15%氢氧化钠溶液中,温度为80 ℃,]硅片的腐蚀速度为1.25 μm/min[12]。根据化学反应速度与溶液浓度、温度的关系可以估算出在常温25 ℃、0.5%氢氧化钠溶液中,硅片的腐蚀速度与加工速度相比几乎可以忽略不计。

但是,在电极和工件之间的微小加工间隙中,溶液的温度与电化学池中溶液的温度不同。这是由于电化学电流、电火花放电,都会引起工作液的温度上升。加工区溶液的温度可能达到几十度,甚至达到溶液的沸点,化学蚀除速度显著提高。另一方面,由于电火花放电破坏了硅表面的钝化膜,也提高了化学蚀除速度。因此,加工时氢氧化钠溶液对硅的化学蚀除速度不能忽略。

4 结束语在低浓度的氢氧化钠溶液中,电化学铣削加工硅材料具有杂散腐蚀小,加工定域性好的特点。当氢氧化钠溶液浓度为0.5%,脉冲电压为20 V的条件下,其加工间隙可以控制在10 μm以内,且没有明显的杂散腐蚀现象。所以,采用电化学铣削加工技术对硅材料进行三维微细加工是可行的。

硅材料的电化学铣削加工过程中,不仅有电化学蚀除,还包括电火花放电,以及化学蚀除等过程。其中,电火花的作用是击穿硅表面的钝化膜,使硅的电化学蚀除和化学蚀除能够顺利进行。电化学加工硅的过程包括以下几个步骤:钝化膜被电火花击穿,硅的电化学和化学蚀除、钝化膜重新生成3个步骤。这3个步骤在加工过程中循环进行,从而使硅材料不断被蚀除。

| [1] | 徐永青, 杨拥军. 硅MEMS器件加工技术及展望[J]. 微纳电子技术, 2010, 47(7): 425-432. |

| [2] | 雷耀虎, 郭金川, 赵志刚, 等. Si深刻蚀光助电化学方法的研究[J]. 半导体技术, 2010, 35(6): 517-522. |

| [3] | KLEIMANN P, LINNROS J, PETERSSON S. Formation of wide and deep pores in silicon by electrochemical etching[J]. Materials Science and Engineering, 2000, B69/70: 29-33. |

| [4] | ASHRUF C M A, FRENCH P J, SARRO P M, et al. Electrochemical etch stop engineering for bulk micromachining[J]. Mechatronics, 1998, 8(5): 595-612. |

| [5] | RAJURKAR K P, SUNDARAM M M, MALSHE A P. Review of electrochemical and electrodischarge machining[C]// Proceedings of the Seventeenth CIRP Conference on Electro Physical and Chemical Machining (ISEM). Leuven, Belgium, 2012: 13-26. |

| [6] | 程翔, 高斌, 杨先海, 等. 微细塑性铣削单晶硅实验研究[J]. 山东理工大学学报, 2012, 26(4): 53-56. |

| [7] | SCHUSTER R, KIRCHNER V, ALLONGUE P, et al. Electrochemical Micromaching[J]. Science, 2000, 289: 98-101. |

| [8] | ALLONGUE P, JIANG P, KIRCHNER V, et al. Electrochemical micromachining of p-type silicon[J]. J Phys Chem: B, 2004(5): 1-6. |

| [9] | SCHUSTER R. Electrochemical microstructuring with short voltage pulses[J]. Chemphyschem, 2007(8): 34-39. |

| [10] | WEINMANN M, WEBER O, BHRE D, et al. Photolithography-electroforming-pulse electrochemical machining: an innovative process chain for the high precision and reproducible manufacturing of complex microstructures[J]. International Journal of Electrochemical Science, 2014 (9): 3917-3927. |

| [11] | 郭宇. 硅/HF界面电化学特性研究[D]. 长春: 长春理工大学, 2009: 13-22. |

| [12] | 章小鸽. 硅及其氧化物的电化学: 表面反应、结构和微加工[M]. 北京: 化学工业出版社, 2004: 156-178. |