冷冻干燥用卤化丁基橡胶塞(简称冷冻塞)是冻干制剂的常用密封件。冷冻塞为高风险注射剂的包装材料,质量标准包括外观,材质鉴别,低温适应性能,物理性能,化学质量及生物安全考察。其中,残留水分是冷冻塞特有的标准检验项目之一,属于限量检查项目。残留水分是胶塞处方中原辅料吸水性能的综合体现。胶塞处方包含了生胶、补强剂、无机填料、增塑剂和硫化剂等物料,残留水分既是对原辅料经前处理及生产后水分残留量的控制检查,也是对后续胶塞储存过程中,原辅料吸水性能的控制检查。残留水分设置的初衷即为减少胶塞的残留水分进入冻干制剂,防止冻干制剂吸湿潮解。文献报道[1]冷冻塞的残留水分过高易引发生物制品水分不合格。

冷冻塞暂无国家药包材标准,目前国内上市品种执行企业注册检验标准。企业注册检验多参照相应的国际标准[2-3]和相关国家药包材标准制定。冷冻塞残留水分的测定类似药品中水分的测定。《中华人民共和国药典》收载的水分测定法有费休氏法、烘干法、减压干燥法、甲苯法和气相色谱法。冷冻塞适用的水分测定法为费休氏法、烘干法,ISO标准推荐卡式炉-费休氏法测定冷冻塞残留水分。企业注册检验标准多采用干燥失重测定残留水分,部分标准采用卡式炉加热胶塞后以费休氏法测定残留水分。企标测定胶塞残留水分的操作过程具有较大差异,有的企标模拟药厂的清洗灭菌干燥工艺处理胶塞,有的则不模拟该操作过程;有的企标剪碎胶塞后测定水分,有的则测定整个胶塞的水分;有的企标干燥胶塞40 min或2 h或4 h后测定胶塞水分,有的则干燥胶塞至恒重;有的企标采用烘干法测定胶塞水分,有的则采用卡式炉-费休氏法。企标在操作上的较大差异显然不利于药厂在同一水平上真实评价胶塞残留水分。为此,本研究对胶塞水分测量开展了影响因素研究,以帮助药厂在同一水平上真实评价胶塞残留水分。

影响因素研究可采用单因素分析[4]、正交设计[5]、均匀设计[6]等方法,但都需要大量试验才能获得满意结果。本研究采用定制试验设计[7-9]开展水分测量影响因素研究。定制试验设计来源于2011年Goos P.和Jones B.的最优设计理论[10],依据特定试验目的、已有认知、试验资源约束等,量身定制各类试验方案。定制试验设计以最优设计原理,纳入连续、多水平分类和混料因子,自动创建合适裂区,构建智慧设计,克服传统机械化试验设计局限,高效低成本完成研究工作。

1 仪器与试药XS205DU十万分之一精密电子天平,Mettler Toledo公司;库仑法水分测定仪,配备卡式炉,瑞士万通;傅立叶变换红外图像系统,PE公司;热重分析仪,PE公司;灭菌锅,上海申安医疗器械厂;烘箱,Yamato公司;高纯氮气,北京普莱克斯实用气体有限公司;库仑法试液,MERCK公司。

HYDRANAL固体水分标样,水分值5.10%±0.04%,Honeywell;注射用冷冻干燥用氯化丁基橡胶塞(A)1批,某胶塞生产企业;注射用冷冻干燥用溴化丁基橡胶塞(B)1批,某胶塞生产企业;注射用冷冻干燥用卤化丁基橡胶塞30批,多家胶塞生产企业;JMP(John’s Macintosh Product)软件,第10版。

2 方法与结果 2.1 水分测量冷冻塞的水分测定一般包括3个阶段:(1)样品前处理:测定前模拟药厂的清洗、灭菌、干燥胶塞或者不模拟该操作。(2)剪样、称样:对胶塞进行剪碎处理,沿胶塞颈部垂直剪取小块;或者胶塞不经剪碎,整个胶塞直接用于测试。准确称定样品。(3)测定水分:将小块胶塞置于恒重坩埚中做干燥失重测定;或将小块胶塞置于小样品瓶,放入卡式炉中加热,库仑水分测定仪测定逸出的水分。

2.2 红外光谱采集将胶塞样品放置在ATR附件上,设定测量红外光谱范围为4 000~400 cm-1,分辨率为4 cm-1,扫描次数为16次。记录其红外光谱图。

2.3 热重降解行为取胶塞1个,剪成小块(3~5小块),取10 mg左右均匀放置在坩埚内。在30 ℃保持5 min,氮气20 ml·min-1,以10 ℃·min-1升温至650 ℃,气氛切换成氧气20 ml·min-1,再以10 ℃·min-1升温至1 000 ℃,停止试验。记录其热重曲线。

2.4 影响因素研究文献调研及作者前期实验基础提示与水分测量相关的关键步骤有测定前是否模拟药厂的清洗灭菌干燥操作,是否剪碎胶塞,胶塞水分测定方法。考虑到上述测量因素在不同配方胶塞上的适用性,不同配方胶塞亦列为影响因素之一。上述变量均为分类变量。研究采用JMP定制试验设计考察上述4个因素的影响显著性,每个因素依据实际最大变异情况设2~3个水平,水分值为目标效应。因素和水平数详情见表 1。

|

|

表 1 定制试验设计试验方案用因素和水平表 Tab.1 The factors and their levels used for customized experimental design |

利用定制设计中的自定义实验次数功能,在保证实验次数尽量少的前提下提高实验精度,确定实验次数为12次,该值远低于完全析因分析所需的24次(水平数因素数=23×31=24)试验。试验设计方案见表 2。

|

|

表 2 定制试验设计试验方案及测试结果 Tab.2 the customized experimental design and results |

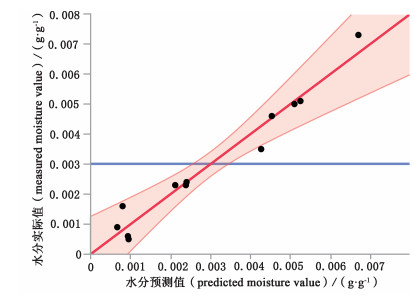

依照试验方案测定水分,获得试验数据(表 2)。为评价各因素的影响显著性,利用JMP软件做模型拟合分析,模型的水分含量预测值与实测值间相关性拟合图(见图 1),拟合参数见表 3,水分影响因素研究模型较全面地确定了影响水分测定的相关影响因素,且影响因素可以较好的解释胶塞水分的变化。

|

图 1 模型的水分含量预测值与实测值间相关性拟合图 Fig.1 Fitting Diagram of correlation between predicted and measured values of moisture in the model |

|

|

表 3 模型的水分含量预测值与实测值间相关性拟合参数表 Tab.3 Fitting parameters of correlation between predicted and measured values of moisture in the model |

表 3中R2表示目标效应能被当前模型所解释的过程变异百分比,即不同因素引起的胶塞水分测定值变化可被模型所解释的比例,一般R2越接近1,模型拟合越优良。调整R2表示修正后的R2,一般越接近1,模型拟合越优良,同时与R2值差值越小越好。均方根误差通常越小越好,大小的判定没有绝对刚性标准,常与响应均值比较作为参照。目前0.000 582相对于0.003而言,比例为10%左右,说明模型拟合误差较小。

基于模型拟合分析,筛选出试验的显著性因素。各因素的影响显著性通过t检验确定,P 值越小说明因素影响越显著,当P小于0.05时,说明该因素为显著性影响因素。分析结果表明上述4个因素的P < 0.05,具有显著性差异。为评价各因素对水分的影响趋势,利用JMP软件的预测刻画器刻画各因素的影响趋势。结果显示样品不模拟药厂的清洗灭菌干燥操作,剪碎胶塞,采用干燥失重至恒重或采用库仑水分测定法测得的水分明显增大。A、B 2种类型的胶塞水分也具有显著区别(见表 4和图 2)。

|

|

表 4 定制试验设计模型拟合分析结果 Tab.4 The model fitting analysis results of customized experiment |

|

图 2 预测刻画器示意各因素对水分测量值的影响趋势 Fig.2 Prediction of the influence of various factors on moisture by prediction profiler |

基于影响因素研究结果,采用统一的测试条件测定胶塞A和胶塞B中的水分。统一测试条件为不对胶塞做前处理,剪碎胶塞样品,置于卡式炉中以库仑法测定水分值。胶塞A的水分测定值为0.56%,胶塞B的水分测定值为0.35%。

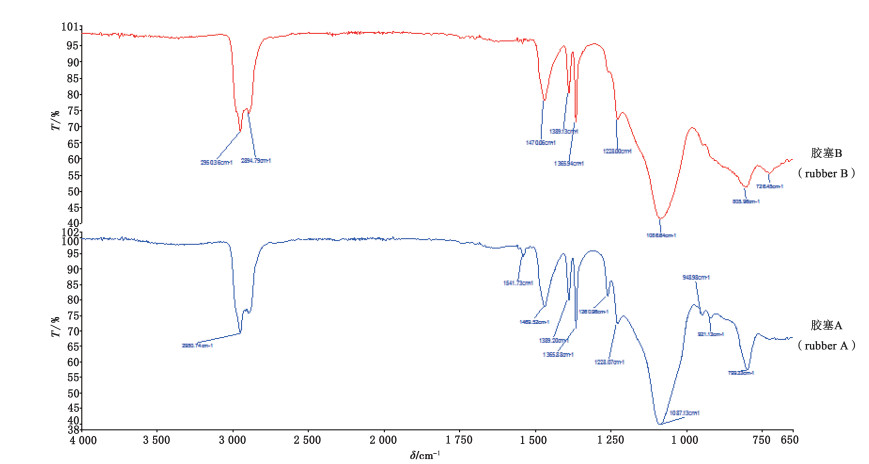

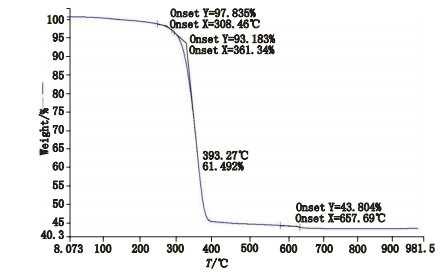

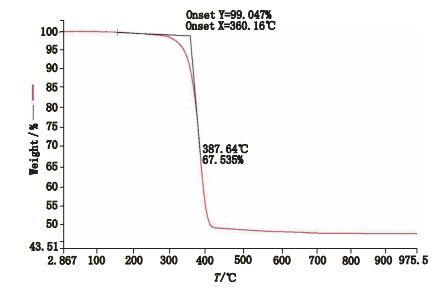

2.7 A和B 2种胶塞的配方分析A和B 2种胶塞的水分有明显差别,2种胶塞自生产后都密封储存,受外界环境影响较小。因此水分差异可归因于2种胶塞的配方和生产工艺差异[11-12]。本文对2种胶塞进行了红外光谱分析和热重分析。红外光谱分析和热重分析结果(见图 3、4、5和表 5)显示2批胶塞配方具有较大的差异。

|

图 3 胶塞A和胶塞B的红外光谱 Fig.3 Infra-red spectrogram of rubber A and B |

|

图 4 胶塞A的TGA降解曲线 Fig.4 TGA degradation curve of rubber A |

|

图 5 胶塞B的TGA降解曲线 Fig.5 TGA degradation curve of rubber B |

|

|

表 5 2种胶塞的TGA热降解数据 Tab.5 TGA Thermal degradation data of Rubber closure A and B |

经定制试验设计确定“是否模拟药厂清洗灭菌干燥操作”,“是否剪碎胶塞”,“采用不同分析方法”都显著影响胶塞的水分测定结果。为验证其影响显著性,作者以多批胶塞为样品,考察本文优选方法(以下简称R法,依照不模拟药厂清洗灭菌干燥操作,剪碎胶塞,卡式炉库仑法测定水分)和企业标准测定胶塞残留水分的情况,并作对比分析。残留水分测量结果见表 6。

|

|

表 6 2种方法测得胶塞残留水分结果(%) Tab.6 Results of residual moisture in rubber closures determined by two methods |

为评价前后结果的差异性,作者采用配对t检验考察两组数据的差异性。两组数据配对t检验的t值为18.79,当显著性水平为0.05,自由度为29时,临界值为2.05。t值大于临界值,P为4.44×10-18(小于0.05),说明配对数据前后具有显著性差异。R法测得的胶塞残留水分的数值显著高于企业标准测得的水分值。

上述试验基于多批胶塞的数据证实“是否模拟药厂清洗灭菌干燥操作”,“是否剪碎胶塞”,“采用不同分析方法”是影响残留水分测量值的关键影响因素。

4 讨论 4.1 胶塞残留水分对冻干制剂影响冷冻塞的残留水分项目近年来备受关注,文献报道[13]部分冻干制剂吸湿潮解归因于冷冻塞的残留水分。目前国内大部分冷冻塞的企业标准设置了残留水分项目,但检测过程存在诸多差异。企标的分歧来源于分析方法深层次探索研究的缺失。对残留水分测定过程进行深入方法研究有助于提供支撑数据,以支撑企业标准的统一,国家标准的出台。

4.2 影响因素研究影响因素研究采用定制试验设计[14],而非传统的析因设计。原因在于定制试验设计可以支持更多不同类型的因子,支持设定设计空间约束,支持指定符合预算的试验次数,以及在试验次数拟定后,指定哪些效应必须估计,哪些效应期望估计,因此较其他方法而言,定制试验设计获得的试验方案更加灵活、经济和高效。

影响因素研究结果表明“是否模拟药厂清洗灭菌干燥操作”是影响密度测量值的显著因素。“不模拟前处理”较“模拟前处理”方式,能测得更大水分值,原因在于胶塞在“模拟前处理”中虽经水煮沸清洗、灭菌,但在110 ℃干燥4 h,干燥温度和干燥时间是促使胶塞水分骤减的主要原因[15]。因此,对于用于控制胶塞质量的水分项目,作者建议分析人员测定水分前不做模拟前处理。

影响因素研究同时发现胶塞经剪碎处理后,测得的水分值大于不剪碎处理。剪碎处理无疑通过增大水分蒸发的表面积获得更大的测量值。本文没有对胶塞进行粉碎处理,最大程度增加水分蒸发表面积。作者从实验操作层面考虑,常温粉碎易导致胶塞中的水分丢失,低温粉碎易导致空气中水分凝结于胶塞,反而不利于胶塞实际水分的评价。因此作者在剪碎胶塞时,尽可能将胶塞样品剪切成细长条,以增大水分逃逸出胶塞的表面积。

另外,影响因素研究发现采用不同分析方法测定的胶塞水分有显著性差异。这种差异主要是“干燥失重2 h”与另外2种测量方式“干燥失重至恒重”、“卡式炉库仑法”有显著性差异。干燥时间过短无法将胶塞中的水分驱赶出来,干燥2 h显然不足以赶尽胶塞中的水分。部分胶塞的企业标准甚至将干燥时间设置为40 min,其测定结果更会远离胶塞水分真实值。“干燥失重至恒重”和“卡式炉库仑法”测定结果接近。干燥失重的温度为105 ℃,干燥时间根据样品的实际情况,至水分全部挥尽为止。但是干燥失重测得的挥发物不完全是水分,胶塞中的其他挥发性物质也会成为水分的贡献物。卡式炉驱赶胶塞水分的温度为140 ℃,加热时间同样依据样品的实际情况,至水分全部被驱赶尽为止。即使胶塞的水分含量很低,也很容易被微量水分测定仪(库仑水分测定仪)所捕获,而且库仑法仅测定水分量,胶塞中挥发性物质不会干扰水分测定结果。由此可见“卡式炉库仑法”[16]更适于评价胶塞真实水分值。

此外,影响因素研究发现不同配方的胶塞其水分测定结果有显著性差异,说明不同配方胶塞在水分吸收及储存能力上有差异,如果仅仅依赖使用前将胶塞水分干燥至较低的水平,也难以保证胶塞在药品储存期内(如2~5年)将水分值控制在一个较低的水平。因此,胶塞残留水分作为冷冻塞的一个特色质控项目远,不仅是控制胶塞的即时水分,而且是对胶塞配方吸收和储存水分能力的考察[17]。

4.3 因素影响显著性验证经定制试验设计获得显著性影响因素后,有必要对其作验证试验。作者选择了市场上的多批胶塞作为验证样品,考察影响因素在多种样品中的适用性。结果显示30批胶塞经本文优选出的R法测定残留水分后,与原企标测定值存在显著性差异,证实了影响因素的广泛适用性。

5 结论本文中定制实验选择的4个因素都是影响胶塞水分测定的关键影响因素。“是否模拟药厂清洗灭菌干燥操作,是否剪碎胶塞,采用不同分析方法”都显著影响胶塞的水分测定结果。对于配方不同的A和B号胶塞,两者配方不同,水分有显著性差异,与前期的法定检验结果一致。

为便于真实地评价胶塞中的残留水分,本文建议分析人员测定水分时,参考“不模拟药厂清洗灭菌干燥操作,剪碎胶塞,卡式炉库仑法测定”的试验方式。冷冻塞企业在制定企业标准时,建议设置“残留水分”项目,且依据“不模拟药厂清洗灭菌干燥操作,剪碎胶塞,卡式炉库仑法测定”设置项目检查过程。

| [1] |

徐斌, 王瞍, 周园, 等. 冻干麻疹减毒活疫苗残余水分影响因素的探讨[J]. 微生物学免疫学进展, 2010, 38(1): 22. XU B, WANG T, ZHOU Y, et al. Study oil the influence factor of residual moisture in freeze·dried attenuated measles live vaccine during storage[J]. Prog Microb Immunol, 2010, 38(1): 22. DOI:10.3969/j.issn.1005-5673.2010.01.005 |

| [2] |

ISO8362-5 Injection Containers and Accessories-Part 5: Freeze Drying Closures for Injection Vials[S].2016

|

| [3] |

ISO8871-5 Elastomeric Parts for Parenterals and for Devices for Pharmaceutical Use — Part 5: Functional Requirements and Testing[S].2016

|

| [4] |

栾庆祥, 赵杨, 周欣, 等. 单因素试验结合响应面分析法优化杜仲最佳提取工艺[J]. 药物分析杂志, 2013, 33(5): 859. LUAN QX, ZHAO Y, ZHOU X, et al. Optimization on extraction technology for Eucommia ulmoides by single-factor experiment combined with response surface methodology[J]. Chin J of Pharm Anal, 2013, 33(5): 859. |

| [5] |

郑夺, 张婷, 陈冠, 等. 多指标正交试验优选养心颗粒制备工艺[J]. 药物分析杂志, 2015, 35(7): 1218. ZHENG D, ZHANG T, CHEN G, et al. Optimization of the preparation process for Yangxin particles by multi-index orthogonal design[J]. Chin J Pharm Anal, 2015, 35(7): 1218. |

| [6] |

朱杰, 于立芹, 张华南, 等. 基于均匀设计的镇静催眠药食两用中药复方筛选与验证[J]. 中国药业, 2018, 27(7): 1. ZHU J, YÜ LQ, ZHANG HN, et al. Selection and verification of edible chin herbal compound prescription with sedative-hypnotic effect based on uniform design[J]. China Pharm, 2018, 27(7): 1. DOI:10.3969/j.issn.1006-4931.2018.07.001 |

| [7] |

吴繁, 刘化勇, 丁雪梅, 等. 基于JMP软件中定制设计的纯棉和纯毛织物熨烫参数优化对比研究[J]. 毛纺科技, 2016, 44(4): 10. WU F, LIU HY, DING XM, et al. Comparison study of optimizing cotton and wool fabric's ironing parameters based on custom designs methodology, a unit of JMP[J]. Wool Textil J, 2016, 44(4): 10. DOI:10.3969/j.issn.1003-1456.2016.04.003 |

| [8] |

KUMAR V, BHALLA A, RATHORE AS. Design of experiments applications in bioprocessing:concepts and approach[J]. Biotechnol Prog, 2014, 30(1): 86. DOI:10.1002/btpr.1821 |

| [9] |

MANDENIUS C-F, BRUNDIN A. Bioprocess optimization using design-of-experiments methodology[J]. Biotechnol Prog, 2008, 24(6): 1191. DOI:10.1002/btpr.67 |

| [10] |

GOOS P, JONES B.Optimal Design of Experiments: a Case Study Approach[M].Hoboken: John Wiley & Sons, 2011

|

| [11] |

王备战. 药用丁基橡胶塞残余水分的影响因素分析[J]. 机电信息, 2015(32): 56. WANG BZ. Analysis on the influencing factors of residual moisture in medicinal butyl rubber stopper[J]. Mech Electric Inf, 2015(32): 56. DOI:10.3969/j.issn.1671-0797.2015.32.013 |

| [12] |

黄小琴, 张林, 姚秀兰. 药用丁基胶塞的处理工艺设计[J]. 医药前沿, 2013(30): 115. HUANG XQ, ZHANG L, YAO XL. Treatment design of medicinal butyl rubber plugs[J]. J Front Med, 2013(30): 115. DOI:10.3969/j.issn.2095-1752.2013.30.110 |

| [13] |

TEMPLETON AC, PLACEK J, XU H, et al. Determination of the moisture content of bromobutyl rubber stoppers as a function of processing:implications for the stability of lyophilized products[J]. PDA J Pharm Sci Technol, 2003, 57(2): 75. |

| [14] |

梁锏文, 李智斌, 陈柏铨. 利用JMP软件优化威兰胶发酵培养基[J]. 食品研究与开发, 2016, 37(18): 104. LIANG JW, LI ZB, CHEN BQ. Optimization of fermentation media for welan gum using JMP[J]. Food Res Dev, 2016, 37(18): 104. DOI:10.3969/j.issn.1005-6521.2016.18.024 |

| [15] |

王备战. 清洗工艺对药用丁基橡胶塞残余水分的影响[J]. 机电信息, 2014(23): 54. WANG BZ. Effect of cleaning process on residual moisture of pharmaceutical butyl rubber stoppers[J]. Mechanic Electric Inf, 2014(23): 54. |

| [16] |

WANG Z, FRANKEL BA, LAMBERT WJ. Determination of moisture in rubber stoppers:effect of karlfischer oven temperatures[J]. PDA J Pharm Sci Technol, 2001, 55(3): 162. |

| [17] |

DONOVAN PD, CORVARIV, BURTONMD, et al. Effect of stopper processing conditions on moisture content and ramifications for lyophilized products:comparison of "Low" and "High" moisture uptake stoppers[J]. PDA J Pharm Sci Technol, 2007, 61(1): 51. |

2019, Vol. 39

2019, Vol. 39